风电机组叶片疲劳加载试验减阻尼器结构优化设计

2017-05-15乐韵斐骆永云刘宇

文 | 乐韵斐,骆永云,刘宇

技术

风电机组叶片疲劳加载试验减阻尼器结构优化设计

文 | 乐韵斐,骆永云,刘宇

风电机组叶片在非定常载荷作用下的运行特性使其易发生疲劳损坏,严重影响风电机组安全运行的可靠性及使用寿命。因此需要对新设计或改变的叶片进行疲劳加载试验来考验叶片强度,确保其使用寿命。风电机组叶片在疲劳加载试验过程中受到的阻尼现象主要为气动阻力、空气惯性和粘弹性材料阻尼。风电机组叶片在振动时由于变形引起材料内部结构的摩擦产生的阻力即结构阻尼较小,由叶片在空气中运动所受到的阻力即气动阻尼对叶片振动能耗有较大影响。所以有效降低风电机组叶片气动阻尼,对于减少试验能耗,延长设备寿命具有重要意义。目前国内外对于该方面研究较少,大多数叶片疲劳试验并没有使用减阻尼器。本文建立多种结构形状的减阻尼器模型,模拟在相同风电场作用下,以期得到阻力最小和能耗最少的减阻尼器结构形状。

减阻尼器工作原理及建模仿真

通过改变减阻尼器表面形状,改善与空气相对运动状况,减小试验时空气阻力的作用,减小叶片试验能耗。在振动时,叶片尖部相对其他位置振幅和振动速度最大,受到空气阻力较大。在叶片尖部安装一定长度的减阻尼器能有效降低空气动力载荷作用。带减阻尼器叶片疲劳加载试验模型如图1所示。

在相同的外流场情况下不同形状的减阻尼器受到的风阻大小不同,气动阻尼不同,从而影响风电机组叶片疲劳加载试验时的能耗。采用流场仿真的方法,对减阻尼器的外形进行合理设计是很有必要的。

一、FLUENT流场仿真

FLUENT 是一个用于模拟和分析复杂几何区域内的流体流动与传热现象的专用软件,它提供了灵活的网格特性,可以支持多种网格。振动力学是低速空气动力学,空气密度变化小,可以忽略空气压缩的影响。因此把试验叶片周围流场看作是不可压缩的。空气相对叶片作低速流动,空气的热传导系数很小,叶片对周围流场的热影响可忽略,因此,叶片周围流场可视为恒温场。空气的密度很小,在模拟叶片周围流场时,流场中空气的单位质量力可忽略。

为使仿真结果具有可比性,需保证减阻尼器迎风面积相同。外流场的体积至少保证是减阻尼器体积的5倍,因此设计长50000mm,宽20000mm,高20000mm的外流场,体积2×1013mm3。外壁设置为无穷远压力边界,主要是让空气从远处流过来,避免局部受力不均的影响。根据叶片振动叶尖部位振动平均速度,设置空气流速17m/s,空气一般湍流粘度比即湍流粘性比设置为10,温度设置常温,为300k。

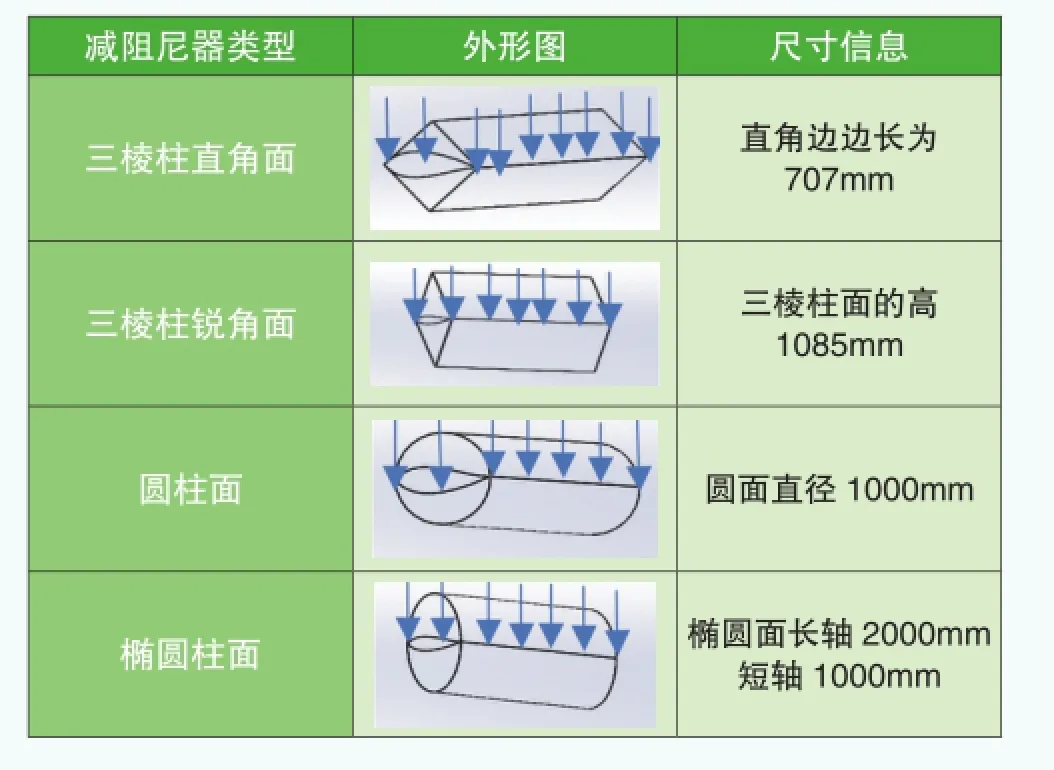

图1 疲劳试验减阻尼器外形

表1 减阻尼器建模

设计相同迎风面积5×106mm2,投影面为1000mm×5000mm的长方形。

外流场计算精度要求不高,因此网格稀疏,单元网格尺寸为100mm左右。由于减阻尼器附近的气流流动剧烈,与减阻尼器所受风阻密切相关,因此在减阻尼器周围加密网格,单元网格尺寸为20mm左右。

二、减阻尼器设计

减阻尼器尺寸信息及外形如表1。箭头表示风向,减阻尼器外形气流向两边分散。

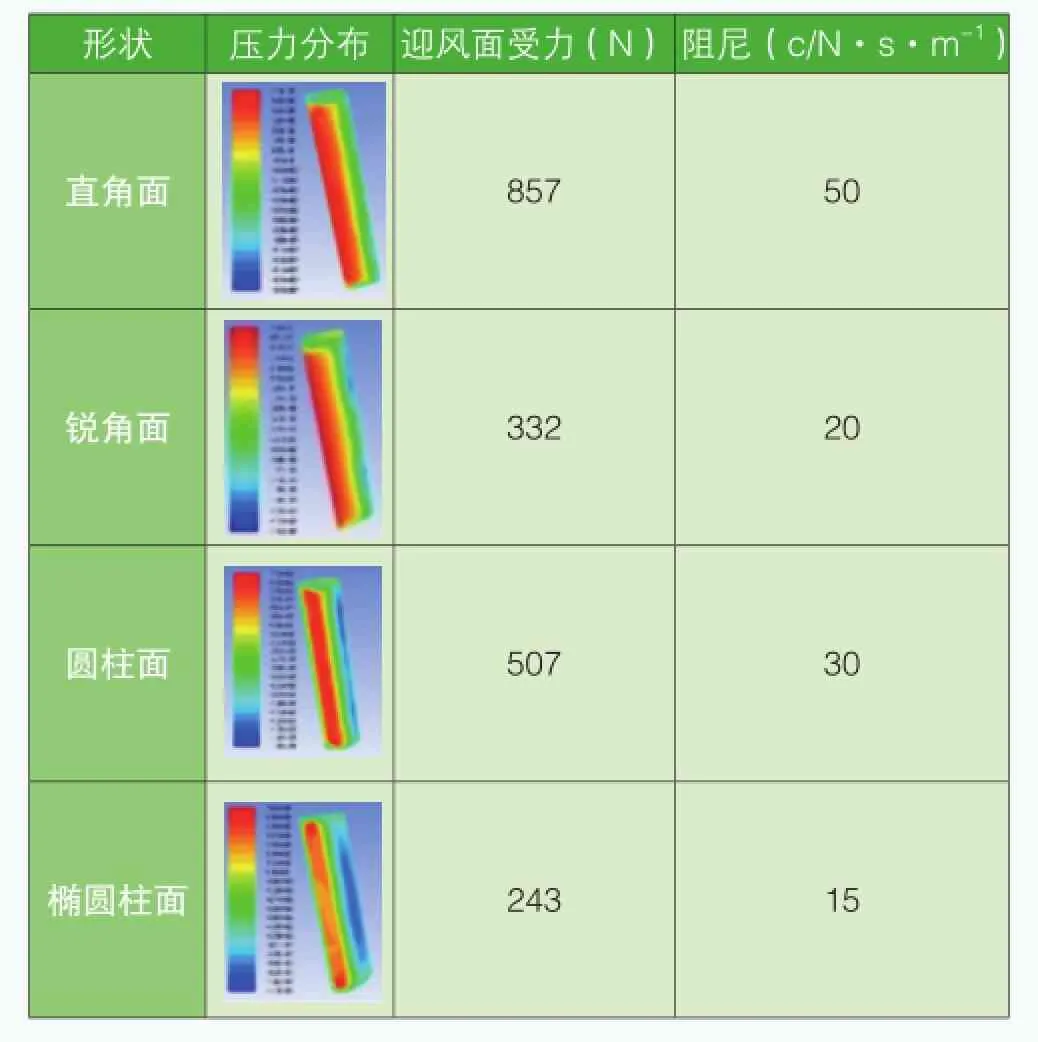

三、各形状减阻尼器所受风阻对比

减阻尼比受力结果见表2。在四类减阻尼器中,直角面减阻尼器受到的阻力最大,椭圆柱面减阻尼器受到的阻力最小。空气阻尼的大小关系为:直角面>圆柱面>三棱柱面>椭圆柱面。由此可见在相同迎风面下的椭圆柱面受到空气阻力最小,受到的空气阻尼最小。但三棱柱面与椭圆柱面阻尼接近,有待进一步探讨。

叶片振动减阻尼器模型能耗对比

一、动网格划分

带减阻尼器叶片模型的振动仿真需要使用FLUENT动网格模拟叶片做正弦运动,叶片的振动频率、叶片的振幅通过实验得到。使用FLUENT的UDF模拟叶片每点振动状态,使其做以固有频率振动的正弦运动。叶根固定,模拟悬臂梁振动,引起体网格的移动与变形,FLUENT通过体网格来计算空气流体的流动状态,从而计算出空气对振动状态的叶片起到的阻力作用。与此同时,对悬臂梁表面每点受力和其位移的积在一个周期内进行积分,从而获得周期能耗。

动网格模型可用来模拟由于流体域边界刚性运动或边界变形引起的流体域形状随时间变化的流动问题。仿真模拟减阻尼器所受风阻影响时,需要有效地控制网格生成质量的同时保证边界层收敛,因此使用block划分结构化网格。因为叶片振动仿真需要局部重构和弹性光顺法联合使用,而局部重构只适用于三角形和四面体网格,叶片振动仿真只能划分非结构化网格。

将建立的模型导入ICEMCFD划分网格,外流场要求精度不高,叶片周围流场计算精度要求较高。因此,为了提高计算效率,外流场网格节点可以划分尽量少;为了提高计算精度,减小计算误差,在叶片及减阻尼器附近加密网格。

二、仿真结果

装载减阻尼器的叶片能耗见表3。

未考虑叶片振动时,空气阻尼的大小关系为:直角面>圆柱面>三棱柱面>椭圆柱面。把减阻尼器装上叶片后,在相同情况下,一个周期内能耗比较关系为:直角面>圆柱面>三棱柱面>椭圆柱面。装载减阻尼器的叶片能耗与单独减阻尼器风阻计算结果基本一致。由于叶片上装载的减阻尼器与叶片在振动时周围的气流会相互影响,且各减阻尼器的形状差别不大,因此和未考虑叶片振动时的空气阻尼不尽一致。但较为明显的是,无论是考虑叶片共振的情况还是未考虑叶片共振的情况下,椭圆柱面减阻尼器都很好地起到减阻的作用,大大降低了能耗。

表2 减阻尼比受力结果对比

表3 装载减阻尼器的叶片能耗

表4 三棱柱形减阻尼器受力及能耗对比

表5 椭圆柱形减阻尼器受力及能耗对比

三、三棱柱减阻尼器

综合上面结果,单独设计4种三棱柱型减阻尼器模型,其受力及能耗结果见表4。

由仿真结果可知,第4种减阻尼器减阻节能效果最好,即当减阻尼器截面形状为三角形时,顶角越小,即高与底边比值越大,减阻节能效果越好。

四、椭圆柱面减阻尼器

综合上面结果,单独设计几种椭圆柱面减阻器模型,其受力及能耗结果见表5。

由仿真结果可知道第5种椭圆柱面减阻尼器节能效果最好。当减阻尼器的截面尺寸在a=500mm、b=1000m的椭圆面比较节能。

结论

通过仿真分析,可以得到以下结论:

1.通过对不同形状减阻尼器的阻力分析,得到椭圆柱面减阻尼器所受阻力最小。

2.通过对加载减阻尼器的叶片在振动状态的阻力分析,并计算其能耗,得出能耗最低形状为椭圆柱面减阻尼器。综上,优化最优形状为椭圆柱面减阻尼器。

3.由于不同尺寸叶片外形差异较大,叶片叶尖振动速度也不尽相同,相应模拟风电场流速也不一样,因此减阻尼器设计还要结合实际试验现场情况设计。

(作者单位:同济大学机械与能源工程学院)

摄影:吴振华