方坯亚包晶钢漏钢原因分析与控制

2017-05-12赵振华

孙 月 赵振华 任 兵

(安阳钢铁股份有限公司)

方坯亚包晶钢漏钢原因分析与控制

孙 月 赵振华 任 兵

(安阳钢铁股份有限公司)

结合生产实践,分析了安钢小方坯亚包晶钢漏钢的原因,制定了相应的措施。通过对亚包晶钢成分、中包温度、拉速、结晶器锥度以及进水温度等工艺参数的优化,实现了小方坯亚包晶钢漏钢次数由之前的3.2次/千吨钢降低到0.25次/千吨钢,取得良好的效果。

方坯 亚包晶钢 漏钢

0 前言

安钢第一炼轧厂六机六流方坯连铸机2001年2月份投产,主要生产普碳钢、优碳钢、合金冷镦钢、钢绞线用钢SWRH82B等,另外生产部分亚包晶钢Q195、Q215及Q235系列线材及型棒材用钢坯。亚包晶钢生产过程出现漏钢事故及铸坯表面裂纹缺陷,影响了生产顺行及成本控制,严重限制了方坯产能的释放。文章结合现场实际,分析了方坯亚包晶钢漏钢主要原因,提出合理的改进措施,措施实施后生产过程漏钢问题得到解决。

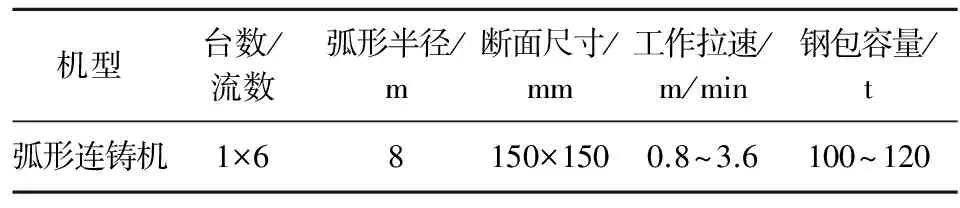

1 方坯连铸机主要设备参数

该连铸机采用全程无氧化保护浇注技术、结晶器电磁搅拌技术、正弦振动技术等,该连铸机的主要设备技术参数见表1:

表1 方坯连铸机的主要设备参数

2 漏钢原因分析

2.1 钢水成分

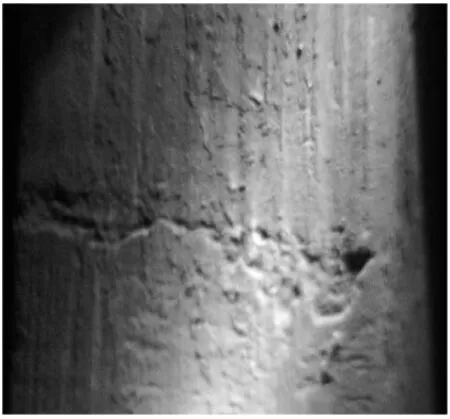

亚包晶钢钢水凝固过程发生δFe-γFe的相转变,线收缩量增加3.8%[1],相应的坯壳厚度将减薄25%左右,再加上从液相到固相的体积收缩,所以该钢种在结晶器内的体积收缩比较大。并且碳含量在0.09%~0.17%的钢种铸坯表面裂纹敏感性最大,亚包晶钢铸坯的含碳量大部分处于这个范围,完全避开这一区域是难以做到的。亚包晶钢漏钢处伴有黏结及裂纹缺陷如图1,缺陷达到一定程度,新凝固坯壳强度达不到钢水静压力作用时,导致坯壳破裂严重造成漏钢事故。

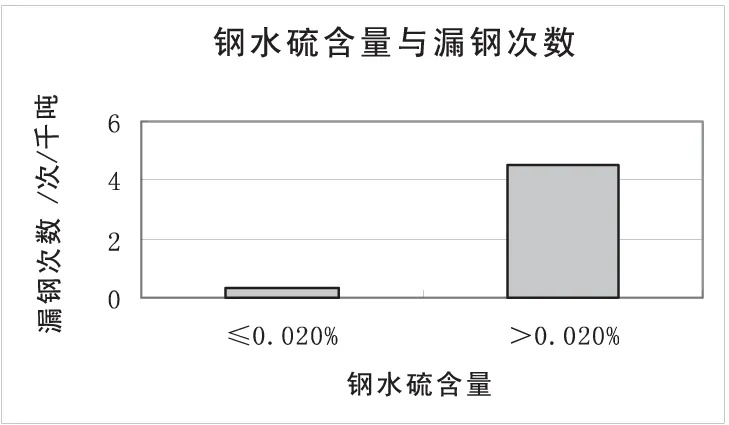

2.2 硫含量对漏钢事故影响

连铸坯凝固期间,硫在振动波谷处富集,再加上铸坯在结晶器内冷却不均匀,致使该处钢液凝固较晚,硫等溶解元素富集的液体沿角部两边柱状晶交界处,即角裂部位形成了硫偏析;由于硫的偏析,又增加了角裂的敏感性,促进了角裂的发展[2]。随着硫含量的增加,加剧了FeS对钢质的危害,裂纹率逐渐增大。通过对2015年亚包晶钢数据统计,当硫含量>0.020%时,漏钢事故明显升高,硫含量与漏钢次数对照如图2所示。

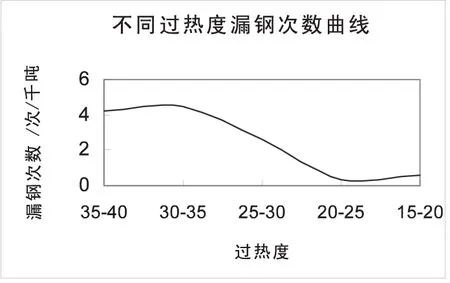

2.3 钢水过热度对亚包晶钢漏钢的影响

当钢水过热度高时,钢水凝固过程需要传递的热能增加,相对时间结晶器内初生坯壳变薄,高温浇注增加了漏钢的可能性。

同时高温钢液在结晶器内引起搅动,初始凝固坯壳生长不均匀,可能产生较大的应力集中,增大了表面裂纹等缺陷产生的几率。这一现象在碳含量为0.09%~0.17%的亚包晶钢中更为突出。通过对2015年亚包晶钢数据统计,当钢水过热度>25 ℃时,漏钢事故明显升高,不同过热度与漏钢次数对照如图3所示。

图1 漏钢铸坯周围缺陷

图2 硫含量与漏钢次数对照图

图3 不同过热度与漏钢次数对照图

2.4 高拉速对亚包晶钢漏钢的影响

拉速是连铸重要的工艺参数,亚包晶钢Q195、Q215及Q235系列线材及型棒材用钢坯,生产过程往往采用高拉速工艺,高拉速是提高产量释放产能有效方式。但是高拉速导致,铸坯在结晶器内冷却时间减短,出结晶器下端时高拉速对应的铸坯厚度相应减薄。依据连铸坯壳厚度凝固公式e=k*(L/v)0.5,随着拉速的提高,坯壳厚度e相应减少。在结晶器有效长度L是一定的情况下,只有通过k凝固系数提高坯壳厚度。

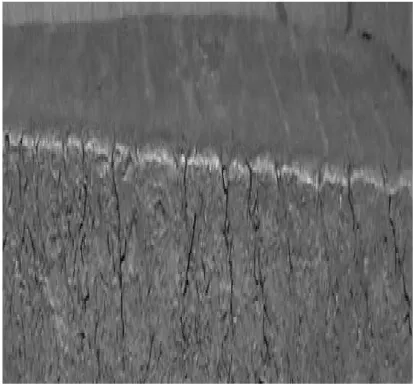

2.5 结晶器过钢量对亚包晶钢漏钢的影响

结晶器铜管在使用过程中,由于铸坯与铜管内壁的摩擦以及反复上引锭时引锭杆对铜管内壁镀层的磨损,当结晶器铜管过钢量较大时其综合倒锥度变小,铜管下口的倒锥度甚至变成了正锥度。这就使铸坯在结晶器内的凝固过程中与铜管内壁的气隙增大,热阻增加,使铸坯在结晶器内的冷却效果变差,致使初生坯壳变薄,当初生坯壳的厚度不足以抵消钢水静压力的时候,最终将发生漏钢。另外,由于铸坯角部的传热为二维传热,坯壳凝固最快,最早收缩,气隙首先形成,当结晶器铜管过钢量较大时,铜管内壁角部的镀层磨损相对比较严重,锥度变大,使铸坯角部在结晶器内的传热减弱,使铸坯角部坯壳最薄,常常是产生裂纹和拉漏的主要原因。对漏钢时结晶器的过钢量进行统计,当铜管过钢量达到2 500 t后,铜管下口往上约150 mm距离范围内的倒锥度下降明显,锥度值减小。倒锥度不能有效的减小铸坯与结晶器壁气隙的影响,导致传热收到阻碍,坯壳变薄而形成漏钢。

3 改进措施

3.1 降低硫等危害元素的含量

强化精炼工艺控制过程,根据到站硫含量合理配加渣料,钢水有害元素硫含量按照小于0.020%要求控制。措施改进后,亚包晶钢硫含量由0.026%降到0.018%。

3.2 降低钢水过热度

在亚包晶钢采用高拉速的情况下,钢水过热度按照中下限控制,目标控制范围由20 ℃~35 ℃降到15 ℃~30 ℃。同时采用普碳专用预熔保护渣,提高液渣的熔化及润滑作用,降低过热度对结晶器内传热的影响。

3.3 合理控制拉坯速度

拉速既要满足生产衔接及产量要求,又要满足铸坯质量,不至于漏钢事故,拉坯速度按照2.8 m/min~3.2 m/min中高档控制。同时提高铸坯出结晶器足辊段的冷淋强度,将冷却强度提高10%,提高出结晶器后坯壳的厚度。

3.4 合理调整结晶器的使用

要求使用锥度大于1.0 mm 或是在线过钢量不大于2500t的结晶器。生产亚包晶钢时,提前测量或是更换结晶器。

3.5 调整结晶器进水参数

加强结晶器维修的验收把关工作,保证上线的结晶器水缝均匀,密封良好,将结晶器进水压力调整为0.9 MPa~1.0 MPa,结晶器进出水温差控制在<8 ℃,提高水速,减少铜管变形,保证了铸坯在结晶器内冷却均匀,使铸坯在出结晶器时有足够和均匀的铸坯厚度。

3.6 加强工艺设备的维护

利用停机间隙加强对引锭杆、竖管、水环、喷咀等设备的检查,保证引锭杆、竖管等设备的对中情况良好,喷咀喷水正常,无堵塞、断、掉等现象。

4 实施效果

通过具体改进措施的实施,跟踪和统计2016年生产亚包晶钢Q195、Q215、Q235系列钢种情况,漏钢次数由之前的3.2次/千吨钢降低到0.25次/千吨钢,取得预期良好的效果,同时说明改进措施是正确和有效的。

5 结论

通过对小方坯亚包晶钢漏钢影响因素的分析,结合生产实践,通过将钢水硫含量稳定在0.020%以下、过热度和拉坯速度分别控制在15 ℃~30 ℃和2.8 m/min~3.2 m/min的合理范围、把结晶器进水压力调整至0.9 MPa~1.0 MPa、采用倒锥度大于1.0 mm的结晶器等措施,亚包晶钢漏钢事故得到了有效控制,漏钢次数大幅减少,提高了生产效率,促进了生产的稳定顺行。

[1] 蔡开科,潘毓淳,赵家贵,连续铸钢500问[M],冶金工业出版社,2004:178

[2] M.M.Wolf,评价新钢种裂纹敏感性的方法,第一届欧洲连铸会议译文集,中国金属学会连铸学会,1991,727

CAUSE ANALYSIS AND CONTROL OF BREAKOUT OF BILLETS CASTING HYPO-PERITECTIC STEEL

Sun Yue Zhao Zhenhua Ren Bing

( Anyang Iron and Steel Stock Co.,Ltd)

Combining the production practice, it analyzed the causes of the breakout of small billets hypo-peritectic steel, formulates the corresponding measures. Through the process parameters optimization such as tundish temperature, casting speed, mould taper, inlet-water temperature and so on, and the leakage frequency has been effectively controlled from 3.2 to 0.25 per thousand tons steel and achieved good effect.

Billet hypo-peritectic breakout

2016-11-25

联系人:孙月,助理工程师,河南.安阳(455004),安阳钢铁股份有限公司第一炼轧厂连铸车间;