高效放电加工技术研究现状*

2017-05-12

(南京航空航天大学机电学院,南京 210016)

前苏联科学院的拉扎连柯夫妇研制出世界上第一台实用化电火花加工装置,电火花加工技术经过半个多世纪的飞速发展,已成为现阶段不可或缺的一种加工技术,在机械、航空宇航、电子、轻工、模具、汽车等领域获得了广泛的应用。电火花加工靠电能和热能蚀除材料,工具与工件之间没有直接接触,不存在宏观切削力,可以加工任何导电材料,特别适合难加工材料[1-2]。除此之外,放电加工在半导体、绝缘陶瓷等非导电材料加工、弯曲孔加工和微细加工等方面也有较多研究[3-4]。

近20年来,高速铣削的发展对电火花加工产生了较大冲击,为快速适应市场需求,提高电火花加工效率成为企业和研究人员关注的焦点。人们在传统电火花加工基础上,从不同的方面做了探索:改进电火花加工工艺、改善机床结构、提高伺服系统响应速度、提出电火花复合加工等方法。这些方法难以显著提高加工效率,为此研究人员研究新的火花电腐蚀原理。电弧加工和放电烧蚀加工采用新的蚀除原理进行放电加工,蚀除效率显著提高。

电火花加工技术概述

1 加工基本原理

图1 电火花加工原理Fig.1 Principle of EDM

电火花加工是通过导电工件和工具电极之间脉冲性火花放电时的电腐蚀现象来蚀除多余材料,以达到工件尺寸、形状及表面质量要求的加工技术。如图1所示,工具电极和工件分别连接脉冲电源的负极和正极,工件和工具电极间通常充有液体介质。当工具电极和工件间距离减小达到放电要求时,液体介质被击穿形成放电通道,电流密度可达到105~106A/cm2。放电通道内瞬时产生大量热量,致使工件表面金属产生局部熔化甚至气化而被蚀除,形成放电凹坑,如图2所示。随着放电持续进行,可以将工具电极的形状复制到工件上[2,5-6]。

图2 电火花加工微观原理Fig.2 Microcosmic principle of EDM

2 加工介质的改进

加工介质在电火花加工过程中起到消电离、冷却和排出蚀除产物的作用。相对传统的油介质,加工介质正向多元化方向发展。目前研究较多的是水、气体、混粉加工、水包油以及雾化介质。Jeswani[7]和Jilani等[8]用水作为工作介质,进行了电火花加工试验,表明水作为工作介质没有火灾隐患,但其加工精度不高,且绝缘性能较差,并且需要保持合理的pH值以防止对工件及机床的腐蚀。日本的国枝正典最早提出气中放电电火花加工理论,随后Li[9]、徐明刚[10]、李立青[11]、Puthumana等[12]对气中放电加工机理进行了深入研究,发现气中电火花放电加工可以提高加工精度,但存在短路率高的问题,会影响加工效率。20世纪80年代毛利尚武提出了混粉电火花加工技术,Simao[13]、苏宏志[14]、赵万生等[15]对混粉电火花加工进行了研究,发现混粉可使放电间隙增大,保证小脉冲能量下的正常放电,改善了加工表面质量,实现了混粉电火花镜面加工。薛荣媛等[16]利用水包油型乳化液作为工作介质加工钛合金TC4,发现加工效率是煤油的两倍左右,表面粗糙度值比蒸馏水中减小15%~20%。纪仁杰等[17]用不同添加剂配制了3种水包油型电火花加工工作液,和煤油相比具有材料去除率高、加工表面质量好等优点。张彦振等[18]开发了一种油包水型乳化液,试验表明在冲液条件下,较煤油基工作液材料去除率提高7.8%,对工作环境改善较大。Gu[19]和夏永高等[20]研究了准干式电火花加工方法,发现利用高压雾气作为工作介质可使放电间隙变大,减少短路概率,可以获得良好的加工表面完整性,能用于精加工,对不同加工介质的比较如表1所示。改变传统的油介质,在保证加工效率提高的同时还能实现绿色加工,没有火灾隐患。

表1 不同加工介质的比较

3 排屑性能的提升

在电火花加工过程中,如果加工产生的金属废屑不及时排出,会重新凝固而堆积在极间,容易导致短路或拉弧,严重影响放电加工的正常进行。常采用强迫冲液和工具电极定时抬刀的办法,可以有效提高排屑效率和防止拉弧[21]。电极抬刀能有效促进排屑、提高加工稳定性,实现较为简单而被广泛采用[22]。如图3所示,首先电极抬起,极间形成负压区,新鲜的工作液经侧面间隙进入电极底部,同时电极抬起能带出部分电蚀产物。紧接着电极下降,工作液被挤出,从而冲走废屑。完成抬刀后,两极间距离又恢复到平均放电间隙,放电加工继续进行。

图3 抬刀运动的工作液更新Fig.3 Dielectric fluid renewal of electrode jump motion

传统抬刀一般是定时、定速、定高抬刀,为提高排屑效率,产生了高速抬刀和模糊控制抬刀方法。储召良等[23]做了抬刀运动对电火花加工电蚀产物浓度影响的试验,结果表明高速抬刀相对普通抬刀具有更好的排屑效果,使极间的电蚀产物分布均匀且浓度大幅下降,增大了电火花加工的稳定性和效率。李泽[21]和Labib等[22]设计了电火花模糊抬刀控制系统,表明模糊抬刀方法具有实时性高、反应迅速,能够实现抬刀参数实时优化,提高了排屑效率,保证极间放电的稳定高效[21,24]。3种抬刀方法比较如表2所示。

表2 不同抬刀方法性能比较

除了抬刀运动,加工过程中增加极间流场扰动也是提高排屑的有效方法。Sundaram等[25]指出采用超声波促进间隙内碎屑的排出是有效的。Mohan等[26]利用旋转管电极对金属基复合材料进行加工,试验结果表明,随着电极旋转速度的增大,材料去除率得到明显提高。曹一龙等[27]用螺旋电极进行电火花小孔加工,改变加工间隙流场的流动状态以及电蚀产物的受力,使得圆柱电极间隙流场的层流变为螺纹电极的紊流,增强了小孔加工过程中的排屑能力。叶明国等[28]采用永磁电火花复合加工,当加工铁磁性物质时,通过对废屑产生一个轴向的磁力来改善加工屑的运动状态,防止废屑在极间堆积,使排屑达到一个良好的动态平衡,提高加工速度。

4 脉冲电源的研究

电火花加工过程中,蚀除量主要来源于脉冲电源的能量,放电能量越大则蚀除效率越高,但加工表面质量会受到影响,综合考虑到表面质量和加工效率,采用窄脉宽脉冲电源是一种方法。提高加工效率可以通过降低电源能耗,提高脉冲电源电能利用率来实现。张海峰等[29]针对传统脉冲电源存在电能利用率低的弊端,提出一种高效电压调节型火花放电脉冲电源,利用电路的拓扑结构优化控制,电源具有自适应调压及等电流脉冲宽度特性,可实现空载电压、脉冲宽度、脉冲间隔大范围独立可调。黄瑞宁等[30]研究了节能型电火花加工脉冲电源,采用LCL-T拓扑主电路结构,变压器二次侧采用同步整流技术,使得电源平均能效达到80%。此外,还可以通过提高脉冲利用率来提高加工效率。苏健等[31]对等能量脉冲电源进行了研究,增加了放电击穿时刻检测电路,对每一个脉冲的放电时刻进行检测,并作为启动放电持续时间及脉冲间隔控制电路的触发信号,实现等能量的脉冲放电,试验结果表明,等能量脉冲电源大大提高了脉冲的利用率,加工效率始终高于普通脉冲电源的加工效率20%以上,最高可提高效率50%以上。

电弧加工技术

电弧弧柱具有极高的能量密度和电热转换效率,是大电流、长脉冲条件下产生的稳态或接近稳态的自持放电,在电火花加工过程中必须避免发生,否则将对工件产生不可逆转的损害。但如果可以有效地控制电弧通断,则可以极大地提高放电加工效率[32]。目前主要有电弧气刨、电熔爆加工、短电弧加工、高速电弧成形加工、电火花电弧复合铣削加工等方法。

1 电弧气刨

电弧气刨是利用碳棒与工件之间产生的高温电弧将金属熔化,用压缩的空气将熔化金属吹掉, 并在金属上加工沟槽的方法。如图4所示,碳棒与工件之间保持一定的间隙,电源提供强电压,电弧放电产生的瞬时高温加热金属至熔融,同时压缩的高速气流将熔融态产物吹出,碳棒以一定的速度沿刨削方向和电极进给方向运动,完成加工[33]。影响电弧气刨工艺参数有碳棒规格及适用电流、刨削速度、电弧长度、碳棒倾角以及碳棒伸出长度等。大电流可以提高刨削速度,并获得较光滑的刨槽,但电流过大碳棒头易发红,镀铜层易脱落。刨削速度太快会形成“夹碳”缺陷,速度过慢易出现“粘渣”问题等。

电弧气刨可用于难加工材料的大余量去除,加工效率高,但加工精度较低[34],该方法已广泛应用于焊缝清根、开坡口、切割等加工工艺。加工过程中噪音和污染较大,加工表面缺陷较重,应用推广受到一定的限制,人们研究主要集中在工程应用方面[35-36]。

图4 电弧气刨加工原理Fig.4 Principle of carbon arc air gouging

2 电熔爆加工

电熔爆技术采用非接触性强电加工,带电工具电极与工件表面间产生特殊电作用,使工件表面局部迅速熔化,在高速工作液的冲击下,熔化金属迅速爆离工件表面,以达到去除金属的目的,同属于无切削力加工范畴。如图5所示,工具盘与工件同向差速旋转,两者之间保持微小间隙,形成电弧放电,工作液充分连续的喷淋。加工电流最大能达到3000A,在刀盘和工件之间的微小间隙内产生剧烈放电,高能量密度电流作用下瞬时产生高温、高热,足以使表面大量的材料迅速熔化、气化,熔化的金属在工作液的作用下产生剧烈熔爆并迅速爆离工件表面,加工效率高。与此同时,工具盘作匀速纵向进给运动,完成对工件的加工。该技术不受制于材料的硬度和机械性能,具有非常好的应用前景[37]。

电熔爆技术是电火花加工技术的拓展,同属于无切削力加工范畴,比传统加工效率高,能耗与加工成本比电火花加工低,不受制于材料的硬度和机械性能,对各种特殊材料及难加工材料可进行经济而高效的加工。但电熔爆技术采用脉冲或直流电源放电进行加工,加工效率和表面质量存在不可调和的矛盾,刀盘损耗及噪声等问题也没有得到根本解决[38]。

图5 电熔爆加工原理Fig.5 Principle of electrical melting and explosion

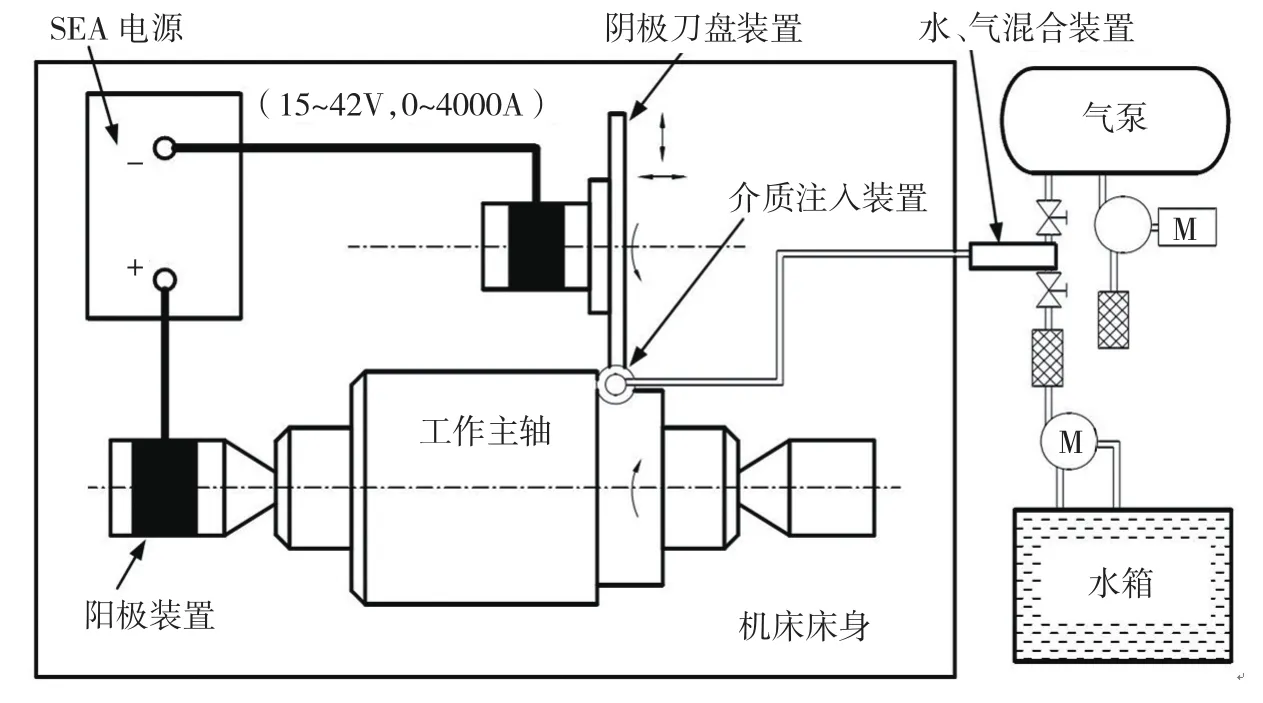

3 短电弧加工

短电弧加工技术是一种非接触强电流加工技术,施加一定比例带压力气液混合物工作介质,利用两极之间产生短电弧放电群组或微弧火花放电群组来蚀除材料的一种电切削方法,其加工原理如图6所示。

图6 短电弧加工原理Fig.6 Principle of short arc machining

目前新疆短电弧科技有限公司开发出了短电弧加工技术及装备,研究成果获得了良好的应用。周碧胜等[39]研究了短电弧切削技术在水泥磨辊、立方磨辊高效加工工艺中的应用。卢江等[40]对短电弧加工技术高效性特点进行了研究,解释了短电弧群组加工技术的高效性。刘宏胜等[41]则对短电弧加工的60#钢表面层性能进行了探索,分析了不同电加工参数下的工件表面层性能。

4 电弧成形加工

电弧成形加工过程中,电极或工件无法依靠高速旋转来实现断弧,如果高能量的电弧长时间驻留工件,会使零件过度蚀除而导致废品,有效控制断弧是保证加工的关键。当前的断弧机制可分为“机械运动断弧”和“流体动力断弧”。机械运动断弧采用电极和工件之间进行高速相对运动的方式,通过极间电弧沿切向移动、拉长甚至拉断,如图 7(a)所示[32]。赵万生等[42-43]提出流体动力断弧的高速电弧放电加工技术,断弧机理则是变速流体直接作用于弧柱的结果如图7(b)所示。

针对成形特殊要求,徐辉等[44]制备了用于高速电弧放电加工的多孔电极,材料去除率MRR>14000 mm3/min,工具损耗率TWR<1%。王春亮等[45]研究了用于高速电弧放电加工的叠片电极,验证了叠片电极用于闭式涡轮叶盘流道的可行性。多孔电极和叠片电极的使用,促进了电弧加工技术在成形中的应用,单位能量材料去除率显著提高。

图7 两种不同的断弧机制Fig.7 Two different kinds of arc breaking mechanisms

5 电火花电弧复合铣削

电火花电弧复合铣削采用高压脉冲电源进行击穿放电,由直流电源通过火花放电通道输送电弧加工所需的电能,管状工具电极在数控系统的控制下按照预设的轨迹进行运动,实现高速铣削。该技术原理如图8所示,当电极足够靠近工件,形成火花放电通道,直流电源向放电通道输送电流形成电弧,高温电弧使电极材料熔化和气化,同时管状电极旋转和冲液起到排屑和冷却的作用,保证加工稳定进行[46]。

Wang等[46]提出高速电火花电弧复合加工技术,用电火花电弧复合铣削方法来加工钛合金Ti-6Al-4V,研究发现,在电极转速3000r/min,内充液压力为0.32MPa条件下,当峰值电流为700A时,加工效率可达21494mm3/min,相对电极损耗率为1.7%。Wang等[47]进行超高速电火花电弧复合加工研究,使用内外径分别为4mm和10mm的中空管状石墨电极,加以内充液和辅助侧冲液来加工模具钢,在电极转速3000r/min,峰值电流为700A时,加工最高去除率达到12688mm3/min,相对电极损耗为2.3%。Wang等[48]利用高电流密度电火花铣削来加工镍基合金Inconel718,使用石墨电极,有效的冲液起到有效断开放电通道和冷却工件的作用,研究发现冲液压力为0.32MPa,峰值电流为920A时,其材料去除率达到15062mm3/min,相对电极损耗为1.73%。高效电弧加工各种方法比较如表3所示。

图8 电火花电弧复合铣削原理图Fig.8 Illustration of ultra-high-speed combined machining of EDM and arc machining

表3 各种电弧加工方法比较

放电烧蚀加工

放电烧蚀加工是由南航刘志东教授团队提出的高效放电加工技术,电火花加工首先活化金属基体,诱导氧气与基体发生可控烧蚀,形成加工。该技术材料去除率高,加工能量来自金属自身的氧化燃烧,反应剧烈,加工表面存在一定缺陷。如何控制金属的燃烧反应,并辅以其他方法对已加工表面进行优化处理,达到加工效率的同时保证表面质量是研究的重点。

1 加工原理

放电烧蚀加工技术是利用电火花放电诱导氧气与金属在通氧阶段发生燃烧反应,释放的大量化学能进行高效地蚀除加工。烧蚀加工过程包含引燃活化、氧化蚀除和修整加工3个阶段,如图9所示[49]。引燃活化阶段利用电极与工件间火花放电形成的高温加热工件表面,形成高温活化区域,如图9(a)所示;氧化蚀除阶段活化金属氧化放出大量热形成熔融金属和氧化物,在放电爆炸力和气流冲刷下,排出加工区域,如图9(b)所示;修整阶段停止供氧,常规电火花放电进行修整蚀除,如图9(c)所示。

2 烧蚀加工能量来源

放电点金属被加热活化后,活化区金属与氧气发生剧烈的氧化反应,并释放巨大的化学能,该过程可以用一个化学反应表示:金属+氧气→金属氧化物+大量化学能。

这些能量直接作用于放电点周围基体金属并使局部金属熔化,而金属熔化所需要的能量并不巨大,例如1mol铁与氧气充分燃烧生成Fe3O4释放的能量理论上可以将20.7mol铁加热至熔融态[50]。在金属燃烧过程中,未排出的蚀除产物受到放电通道挤压从熔融坑底部推出来,这些熔融物质加热表面的金属可以形成二次燃烧,生成传播性烧蚀扩展,如图10 所示[51]。

Cao等[52]采用单脉冲对钛合金进行高效烧蚀穿孔加工,对材料蚀除机理进行分析。单个大电流脉冲点燃金属,发生氧化反应,在放电通道挤压和气流冲刷下,熔融金属沿着电极壁形成传播性扩展烧蚀,如图11所示,试验得出单脉冲诱导烧蚀穿孔效率是电火花的10万倍。Cao等[53]研究冲液雾化烧蚀深孔加工技术,试验表明冲液雾化烧蚀加工效率是内冲液电火花加工的6.47倍。

图9 烧蚀加工微观过程Fig.9 Microcosmic machining processes of EDM ablation

图10 传播性烧蚀扩展Fig.10 Ablation extension process

图11 单脉冲穿孔示意和对应的实物SEMFig.11 Illustration of mono-pulse EDM ablation drilling and corresponding SEM

3 功能电极烧蚀加工

为了分散烧蚀加工过程的能量,许俊[54]和Xu等[55]进行了气液混合功能电极电火花诱导烧蚀加工技术研究,采用功能电极对Cr12进行烧蚀铣削,原理如图12所示。功能电极通道分为气体介质输入单元和氧气输入单元,高压工作液和具有一定压力的氧气分别通过工作液输入单元和气体介质输入单元,同时喷入加工区域,相互冲击形成均匀的气液混合工作介质冲向工件表面,研究表明采用正极性加工时,其加工效率为常规电火花铣削的近10倍,加工表面粗糙度为 8.1μm[54-55]。

4 烧蚀机械复合加工

王琳等[56]提出电火花诱导可控烧蚀高效磨削工艺,通过导电磨轮电火花引燃烧蚀并软化工件材料,然后将已烧蚀和软化的材料磨除,电火花诱导作用下的可控烧蚀与机械磨削两种状态交替进行直至加工结束,其原理如图13所示。试验表明烧蚀磨削可获得与机械磨削相近的表面粗糙度,比电火花磨削表面好,且放电利用率提高,该工艺方法大大提高难加工材料的可磨削性。刘仁体等[57]针对烧蚀加工产生较大烧蚀坑的问题,将烧蚀加工与传统的机械磨削相结合,复合机械磨头进行修整,提出了电火花诱导烧蚀机械磨头修整加工方法,达到提高加工效率和降低烧蚀加工表面粗糙度的效果。陈龙海[58]和Liu等[59]研究了电火花诱导可控烧蚀复合车削技术,对TC4钛合金进行放电诱导可控烧蚀,并同时通过车刀主切削刃在线修整去除烧蚀层和软化层,副切削刃在线修整已加工表面。

邱明波等[60]利用金刚石的修整作用,研究了金刚石烧结电极放电烧蚀加工,电极是内部随机分布金刚石颗粒的管状烧结磨头。加工过程首先在钛合金表面产生电火花诱导烧蚀,然后利用金刚石颗粒在线修整烧蚀加工表面,提高烧蚀效率及表面质量,其原理如图14所示,在相同试验条件下,金刚石烧结电极的烧蚀加工效率是常规电火花钻削加工的14.5倍,并获得了近似机械加工的表面质量[60]。

图12 气液混合功能电极电火花诱导烧蚀铣削Fig.12 Multi-function electrode EDM ablation milling

图13 烧蚀磨削微观原理Fig.13 Microcosmic principle of EDM ablation grinding

图14 烧结金刚石电极电火花加工原理Fig.14 Principle of sintered diamond electrode EDM

结束语

加工效率是人们所关注的焦点,电火花加工过程的高效化不仅需要从其加工原理去探索,而且还需要在设备、工艺等方面展开研究。在高效放电加工中,对加工机理、加工工艺以及装备开发等方面都有待深入探索,针对难加工金属材料及导电非金属材料零件具有广阔的应用前景。

(1)同传统切削相比,电火花加工效率较低,可以从改进工作介质、提升排屑性能、使用新型脉冲电源等方面来改善电火花加工性能,提高加工效率。由于需要避免产生电弧烧伤工件,电火花加工效率的提升不明显,但是电火花加工精度高,表面质量好,可以用于零件的精加工。

(2)电弧弧柱能量密度很高,如果长时间作用于工件表面,会对工件造成烧伤,甚至过度蚀除而导致废品,有效控制电弧通断是电弧加工技术的研究重点。利用电弧放电进行高效加工,材料去除率高,虽然表面存在一定缺陷,但在难加工材料零件的粗加工和大余量去除方面应用前景广泛。

(3)放电烧蚀加工独辟蹊径,利用电火花诱导金属燃烧释放大量化学能,材料蚀除率高,在氧气关断期间,放电加工起到常规电火花加工作用。因此,放电烧蚀加工在高效蚀除工件的同时,可以获得类似电火花加工的良好表面质量。

(4)烧蚀机械复合加工结合烧蚀和机械加工的作用,烧蚀不但可以去除工件材料,而且能够软化表面,紧跟的机械加工可以去除软化工件,得到类似机械加工的表面。加工过程中机械作用的工件材料为软化基体,宏观切削力较小,该技术与传统特种加工相似,可以用于薄壁、低刚度的工件加工,与材料的机械性能无关。

参考文献

[1]KUMAR S, SINGH R, SINGH T P, et al. Surface modification by electrical discharge machining: A review[J]. Journal of Materials Processing Technology, 2009, 209(8): 3675-3687.

[2]刘志东, 高长水. 电火花加工工艺及应用[M]. 北京: 国防工业出版社, 2011.

LIU Zhidong, GAO Changshui. EDM technology and appication[M]. Beijing: National Defense Industry Press, 2011.

[3]ZELLER F, HÖSEL T, MÜLLER C, et al. Microstructuring of non-conductive silicon carbide by electrical discharge machining[J]. Microsystem Technologies, 2014,20(10-11): 1875-1880.

[4]SHABGARD M R, GHOLIPOOR A,BASERI H. A review on recent developments in machining methods based on electrical discharge phenomena[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(5):2081-2097.

[5]HO K H, NEWMAN S T. State of the art electrical discharge machining (EDM)[J]. International Journal of Machine Tools and Manufacture, 2003,43(13): 1287-1300.

[6]KUNIEDA M, LAUWERS B,RAJURKAR K P, et al. Advancing EDM through fundamental insight into the process[J].CIRP Annals-Manufacturing Technology,2005, 54(2): 64-87.

[7]JESWANI M L. Electrical discharge machining in distilled water[J]. Wear, 1981,72(1): 81-88.

[8]JILANI S T, PANDEY P C.Experimental investigations into the performance of water as dielectric in EDM[J].International Journal of Machine Tool Design and Research, 1984, 24(1): 31-43.

[9]LI L Q, WANG Z L, GUO Y F,et al. Experimental research on machining performance of electrode materials in dry EDM[J]. Materials Science Form, 2006, 531/533:173-176.

[10]徐明刚, 张建华, 张勤河,等. 超声振动改善气体介质电火花加工的机理研究[J]. 中国机械工程, 2007, 18(11): 1261-1264.

XU Minggang, ZHANG Jianhua, ZHANG Qinhe, et al. Study on the mechanism of ultrasonic vibration in improving the effect of gas medium electrical discharge machining[J].China Mechanical Engineering, 2007, 18(11):1261-1264.

[11]李立青, 赵万生, 狄士春, 等. 气体放电加工基础工艺试验研究[J]. 机械工程学报, 2006, 42(2): 203-207.

LI Liqing, ZHAO Wansheng, DI Shichun,et al. Experimental study on electrical discharge machining in gas[J]. Chinese Journal of Mechanical Engineering , 2006, 42(2): 203-207.

[12]PUTHUMANA G, JOSHI S S.Investigations into performance of dry EDM using slotted electrodes[J]. International Journal of Precision Engineering and Manufacturing,2011, 12(6): 957-963.

[13]SIMAO J, LEE H G, ASPINWALL D K, et al. Workpiece surface modification using electrical discharge machining[J].International Journal of Machine Tools &Manufacture, 2003, 43(2):121-128.

[14]苏宏志, 王显方. 基于正交试验的混粉电火花加工的研究[J]. 新技术新工艺,2016(8):49-51.

SU Hongzhi, WANG Xianfang. Research on powder mixed EDM based on orthogonal experiment[J]. New Technology & New Process,2016(8):49-51.

[15]赵万生, 孟庆国, 刘维东, 等. 混粉电火花镜面加工技术的研究及进展[J]. 中国机械工程, 2001, 12(4):466-469.

ZHAO Wansheng, MENG Qingguo, LIU Weidong, et al. An overview of research on mirror surface machining by using powdermixed fluid EDM[J]. China Mechanical Engineering, 2001, 12(4):466-469.

[16]薛荣媛, 刘志东, 王祥志, 等. 水包油型乳化液钛合金TC4电火花加工特性研究[J]. 中国机械工程, 2014, 25(9):1164-1168.

XUE Rongyuan, LIU Zhidong, WANG Xiangzhi, et al. Research on titanium alloy TC4 electrical-discharge machining characteristics using oil-in-water emulsion[J]. China Mechanical Engineering, 2014, 25(9):1164-1168.

[17]纪仁杰, 刘永红, 张彦振, 等. 不同添加剂对电火花加工工作液的影响[C]//第13届全国特种加工学术会议集,中国机械工程学会特种加工分会. 2009.

JI Renjie, LIU Yonghong, ZHANG Yanzhen, et al. Effect of different additives on working fluid for EDM[C]// Transactions of the 13th Nontraditional Machining Conference of China, Nontraditional Machining Chapter of Chinese Mechanical Engineering Society, 2009.

[18]张彦振, 刘永红, 纪仁杰, 等. 油包水型电火花成形加工乳化液流变特性研究[J]. 机械工程学报, 2011, 47(5):188-193.

ZHANG Yanzhen, LIU Yonghong, JI Renjie, et al. Research on the rheology of water-in-oil emulsion used in sinking electrodischarge machining[J]. Journal of Mechanical Engineering, 2011, 47(5):188-193.

[19]GU L. Electrical discharge machining in jetted mist[C]//Proceedings of the ISEM XV, Pittsburgh, USA, 2007.

[20]夏永高, 顾琳, 赵万生. 干式和准干式电火花加工技术及应用[J]. 电加工与模具, 2007(6): 22-26.

XIA Yonggao, GU Lin, ZHAO Wansheng.Developments and applications of dry-EDM and quasi-dry-EDM[J]. Electromachining &Mould, 2007(6): 22-26.

[21]李泽. 电火花模糊抬刀控制研究[D]. 哈尔滨:哈尔滨工业大学, 2016.

LI Ze. Research on fuzzy jump control for electrical discharge machining[D]. Harbin:Harbin Institute of Technology, 2016.

[22]LABIB A W, KEASBERRY V J,ATKINSON J, et al. Towards next generation electrochemical machining controllers: a fuzzy logic control approach to ECM[J]. Expert Systems With Applications, 2011, 38(6): 7486-7493.

[23]储召良. 电极抬刀运动与电火花加工性能研究[D]. 上海:上海交通大学,2013.

CHU Zhaoliang. Study of electrode jump motion and EDM performance[J]. Shanghai:Shanghai Jiao Tong University, 2013.

[24]储召良, 赵万生, 顾琳. 抬刀运动对电火花加工电蚀产物浓度的影响[J]. 机械工程学报, 2013, 49(11): 185-192.

CHU Zhaoliang, ZHAO Wansheng,GU Lin . Effect of electrode jump motion on machining debris concentration[J]. Journal of Mechanical Engineering, 2013, 49(11): 185-192.

[25]SUNDARAM M M, BILLA S,RAJURKAR K P. Generation of high aspect ratio micro holes by a hybrid micromachining process[C]//ASME 2007 International Manufacturing Science and Engineering Conference, Georgia, USA, 2007.

[26]MOHAN B, RAJADURAI A,SATYANARAYANA K G. Electric discharge machining of Al-SiC metal matrix composites using rotary tube electrode[J]. Journal of Materials Processing Technology, 2004, 153-154(1): 978-985.

[27]曹一龙, 曹明让, 郝岳峰, 等. 螺旋电极电火花小孔加工排屑仿真和试验[J].机械设计与研究, 2015 (1): 89-92.

CAO Yilong, CAO Mingrang, HAO Yuefeng, et al. The chip removal simulation and experimental research of EDM drilling with spiral electrode for small hole[J]. Machine Design and Research, 2015(1): 89-92.

[28]叶明国, 杨胜强, 曹明让. 永磁电火花复合深小孔加工流场排屑模拟[J]. 电加工与模具, 2009(4): 17-20.

YE Mingguo, YANG Shengqiang, CAO Mingrang. Fluid field simulation of debris driven during small hole permanent magnetic field and EDM compound drilling[J]. Electromachining &Mould, 2009(4): 17-20.

[29]张海峰, 刘永红, 沈蓉, 等. 高效电压调节型电火花脉冲电源的设计[J]. 中国石油大学学报(自然科学版), 2009, 33(6):116-120.

ZHANG Haifeng, LIU Yonghong, SHEN Rong, et al. Design of voltage-adjusting and high-effective EDM pulse generator[J]. Journal of China University of Petroleum (Edition of Natural Science), 2009, 33(6): 116-120.

[30]黄瑞宁, 李毅, 刘晓飞,等. 节能型电火花加工脉冲电源的研究[J]. 中国机械工程, 2016, 27(18): 2520-2523.

HUANG Ruining, LI Yi, LIU Xiaofei, et al.Research on energy-saving EDM pulse power supply[J]. China Mechanical Engineering, 2016,27(18): 2520-2523.

[31]苏健, 叶树林. 等能量脉冲电源的研究[J]. 佛山科学技术学院学报(自然科学版), 2005, 23(2): 30-33.

SU Jian , YE Shulin. The study of isopulse generator[J]. Journal of Foshan University (Natural Science Edition) , 2005, 23(2): 30-33.

[32]顾琳. 电弧放电加工—航空难切削材料的高效加工技术[J]. 航空制造技术,2016(3): 36-41.

GU Lin. Electrical arc machining—high efficient machining technology for difficultto-cut aeronautical materials[J]. Aeronautical Manufacturing Technology, 2016(3): 36-41.

[33]杨建国, 胡军峰, 方洪渊, 等. 电弧气刨过程应力场特点分析[J]. 机械工程学报, 2008, 44(8): 233-237.

YANG Jianguo, HU Junfeng, FANG Hongyuan, et al. Characteristic of stress field during the carbon arc air gouging process[J].Chinese Journal of Mechanical Engineering,2008, 44(8): 233-237.

[34]PARKANSKY N, BEILIS I I,RAPOPORT L, et al. Electrode erosion and coating properties in pulsed air arc deposition of WC-based hard alloys[J]. Surface and Coatings Technology, 1998, 105(1-2): 130-134.

[35]邢卓, 崔晓东. 904L不锈钢挥发铵蒸氨塔的焊接[J]. 焊接技术, 2005, 34(1): 46-47.

XING Zhuo, CUI Xiaodong. Welding of 904L stainless steel volatile ammonium ammonia evaporimeter[J]. Welding & Joining, 2005, 34(1):46-47.

[36]李庆贺. 非熔化盘式电极清根技术研究[D]. 北京:中国石油大学, 2009.

LI Qinghe. Study on non-consumable diskshaped electrode gouging technology[D]. Beijing:China University of Petroleum, 2009.

[37]柴永生, 李岩, 李文卓. 电熔爆铣削机床及加工试验研究[C]//第14届全国特种加工学术会议, 苏州, 2011.

CHAI Yongsheng, LI Yan, LI Wenzhuo. The electrical melting and explosion milling machine tool and experimental research[C]//Transactions of the 14th Nontraditional Machining Conference of China, Suzhou, 2011.

[38]梁楚华, 朱志坚, 杨明洁. 电熔爆技术发展现状及展望[J]. 现代制造工程,2004(1): 98-100.

LIANG Chuhua, ZHU Zhijian, YANG Mingjie. The development status and prospect of the electrical melting and explosion technique[J].Modern Manufacturing Engineering, 2004(1): 98-100.

[39]周碧胜, 周新民. 短电弧切削技术对水泥磨辊、立磨辊高效加工的工艺应用[C]//第15届全国特种加工学术会议论文集, 中国机械工程学会特种加工分会, 2013.

ZHOU Bisheng, ZHOU Xinmin. Application of short electricity arc cutting on high efficiency machining technology for cement grinding roller and vertical grinding roller[C]// Transactions of the 15th Nontraditional Machining Conference of China, Nontraditional Machining Chapter of Chinese Mechanical Engineering Society, 2013.

[40]卢江, 梁楚华, 周碧胜. 基于短电弧切削加工技术高效性特点的研究[J].电加工与模具, 2011(2): 57-60.

LU Jiang, LIANG Chuhua, ZHOU Bisheng.The research of the high efficiency based on the short electricity arc cutting[J]. Electromachining& Mould, 2011(2): 57-60.

[41]刘宏胜, 周建平, 张君泽, 等. 基于短电弧加工的60#钢表面层性能初探[J].机床与液压, 2014(19): 23-27.

LIU Hongsheng, ZHOU Jianping, ZHANG Junze, et al. Study of surface layer properties of 60# steel based on short electrical arc machining[J]. Machine Tool & Hydraulics,2014(19): 23-27.

[42]赵万生, 顾琳, 徐辉, 等. 基于流体动力断弧的高速电弧放电加工[J]. 电加工与模具, 2012(5): 50-54.

ZHAO Wansheng, GU Lin, XU Hui, et al. High-speed electrical arc machining based on hydrodynamic arc breaking mechanism[J].Electromachining and Mould, 2012(5): 50-54.

[43]ZHAO W S, GU L, XU H, et al. A novel high efficiency electrical erosion process- blasting erosion arc machining[J]. Procedia CIRP, 2013, 6(5): 622-626.

[44]徐辉, 顾琳, 赵万生, 等. 高速电弧放电加工的工艺特性研究[J]. 机械工程学报, 2015, 51(17): 177-183.

XU Hui, GU Lin, ZHAO Wansheng, et al.Study of machining characteristics of blasting erosion arc machining[J]. Journal of Mechanical Engineering, 2015, 51(17): 177-183.

[45]王春亮, 顾琳, 赵万生. 用于高速电弧放电加工的叠片电极[J]. 电加工与模具,2015(6): 6-9.

WANG Chunliang, GU Lin, ZHAO Wansheng. Laminated electrode applied in blasting erosion arc machining[J].Electromachining and Mould, 2015(6): 6-9.

[46]WANG F, LIU Y, ZHANG Y, et al.Compound machining of titanium alloy by super high speed EDM milling and arc machining[J].Journal of Materials Processing Technology,2014, 214(3): 531-538.

[47]WANG F, LIU Y, TANG Z, et al. Ultra-high-speed combined machining of electrical discharge machining and arc machining[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2013, 228(5): 663-672.

[48]WANG F, LIU Y H, SHEN Y, et al.Machining performance of inconel 718 using high current density electrical discharge milling[J].Advanced Manufacturing Processes, 2013,28(10): 1147-1152.

[49]刘志东. 放电诱导可控烧蚀高效加工典型工艺方法[J]. 电加工与模具, 2012(1):1-6.

LIU Zhidong. Series typical efficient machining methods of controllable burning by discharge-induced[J]. Electromachining &Mould, 2012(1): 1-6.

[50]邱明波, 曹中利, 刘志东. 放电诱导雾化烧蚀深型孔加工技术研究[C]//中国机械工程学会特种加工分会.全国特种加工学术会议, 2015.

QIU Mingbo, CAO Zhongli, LIU Zhidong.Research on deep hole machining by discharge induced ablation[C]// Nontraditional Machining Chapter of Chinese Mechanical Engineering Society. Nontraditional Machining Conference of China, 2015.

[51]WANG X Z, LIU Z D, QIU M B, et al. Mechanism of electrical discharge machining ablation[J]. Advanced Manufacturing Processes,2014, 29(11-12): 1367-1373.

[52]CAO Z, LIU Z, WANG X, et al.Monopulse electrical discharge machining ablation drilling technology for Ti-6Al-4V titanium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2016,86(1):1-8.

[53]CAO Z, LIU Z, LING J, et al. Deeptype hole machining by inner jetted aerosol dielectric ablation[J]. The International Journal of Advanced Manufacturing Technology, 2015,78(9): 1989-1998.

[54]许俊, 刘志东, 徐安阳, 等. 气液混合功能电极电火花诱导烧蚀高效铣削研究[J]. 电加工与模具, 2013(2): 16-20.

XU Jun, LIU Zhidong, XU Anyang, et al. Study on high-efficient spark-induced ablation milling by gas-liquid mixture function electrode[J]. Electromachining & Mould, 2013(2):16-20.

[55]XU A, LIU Z, LI W, et al. Study of high-efficiency electrical discharge machininginduced ablation machining of titanium alloy TC4 using a multi-function electrode[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(1): 377-385.

[56]王琳, 刘志东, 邱明波, 等. 钛合金TC4电火花诱导可控烧蚀高效磨削技术研究[J]. 航空学报, 2012, 33(8): 1524-1530.

WANG Lin, LIU Zhidong, QIU Mingbo,et al. Study of TC4 controllable burned efficient grinding induced by electrical discharge machining[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(8): 1524-1530.

[57]刘仁体, 邱明波, 徐安阳, 等. 电火花诱导烧蚀磨削修整复合加工方法研究[J].电加工与模具, 2016(4): 1-6.

LIU Renti, QIU Mingbo, XU Anyang, et al. Study on the electro-discharge machining induced ablation added grinding finishing machining[J]. Electromachining & Mould,2016(4): 1-6.

[58]陈龙海, 刘志东, 邱明波, 等. TC4钛合金电火花诱导可控烧蚀复合车削技术研究[J]. 航空学报, 2013, 34(11): 2626-2634.

CHEN Longhai, LIU Zhidong, QIU Mingbo,et al. Technical research of combined machining of TC4 titanium alloy by edm induced controllable combustion and turning dressing[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(11):2626-2634.

[59]LIU Z D, YIN C J, CHEN L H, et al.Efficient combined machining of electro sparkinduced controllable combustion and turning dressing for TC4[J]. Advanced Materials and Manufacturing Processes, 2014, 29(5): 614-620.

[60]邱明波, 凌加健, 陈龙海, 等. 金刚石烧结电极放电烧蚀加工蚀除机理[J]. 机械工程学报, 2015, 51(3): 190-195.

QIU Mingbo, LING Jiajian, CHEN Longhai,et al. The mechanisms of processing by sparkinduced combustion with sintered diamond electrode[J]. Journal of Mechanical Engineering,2015, 51(3): 190-195.