降低石墨电极消耗的工艺研究

2017-05-11李凯茂缪辉俊韩可喜

李凯茂, 缪辉俊, 韩可喜, 肖 军, 刘 娟, 宋 兵

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室, 四川 攀枝花 617000)

降低石墨电极消耗的工艺研究

李凯茂, 缪辉俊, 韩可喜, 肖 军, 刘 娟, 宋 兵

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室, 四川 攀枝花 617000)

国内某企业钛渣电炉石墨电极消耗主要表现为电极侧面氧化和电极端部消耗。借鉴电弧炉炼钢石墨电极消耗机理,结合试验分析得知,电极侧面氧化主要与炉内氧化气氛和冶炼时间有关,电极端部消耗主要与工作电流和配碳制度有关。对现有供电、负压、配碳和取样等工艺制度进行优化改进,单炉冶炼时间缩短了13%,吨渣石墨电极消耗降幅达20%,效果显著。

钛渣冶炼; 石墨电极; 电极消耗; 工艺制度

电炉冶炼钛渣生产成本主要包括原料消耗、石墨电极消耗、电耗、设备折旧等,其中石墨电极消耗、电耗属变动成本,且石墨电极费用约占变动成本的20%左右。因此,降低电极消耗对降低钛渣冶炼成本尤为重要。本文对国内外钛渣电炉石墨电极消耗情况进行对比,借鉴电弧炉炼钢石墨电极消耗机理,根据某钛渣电炉实际情况,分析石墨电极消耗的主要原因,提出降低电极消耗的有效措施。

1 国内外钛渣电炉石墨电极消耗概况

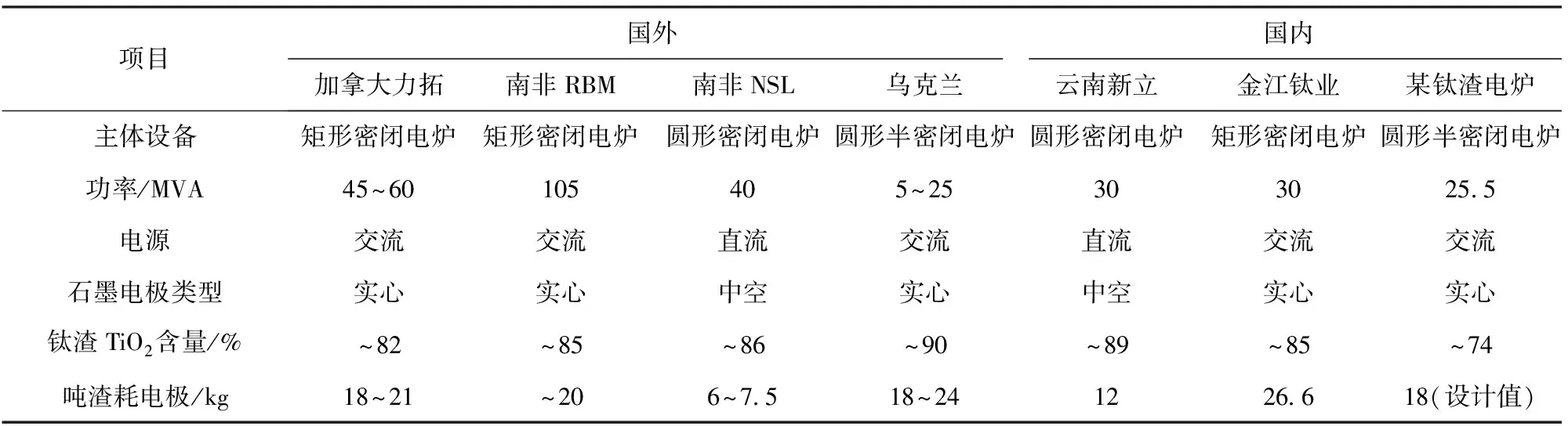

国际上石墨电极冶炼钛渣技术大致分为三种:一是以力拓公司为代表的实心电极技术,采用矩形密闭式交流电炉,连续加料的冶炼方式;二是以NSL公司为代表的中空电极技术,采用圆形密闭式直流电炉,连续加料的冶炼方式,三是乌克兰为代表的实心电极技术,采用圆形半密闭式电炉,一次性加料的冶炼方式。国内外大型电炉冶炼钛渣项目石墨电极消耗见表1。

由表1可知,云南新立公司的冶炼技术与南非NSL相近,金江钛业公司的主体装备与加拿大力拓、南非RBM相近,但其吨渣石墨电极消耗高。某企业一直采用较低品位钛渣和还原度控制冶炼,但相对于冶炼高品位、高还原度钛渣的加拿大力拓、南非RBM和乌克兰等厂家,吨渣电极消耗并没有较大优势。因此,该企业在降低吨渣石墨电极消耗方面仍有较大空间。

表1 国内外大型电炉钛渣项目石墨电极消耗概况[1]

2 石墨电极消耗原因分析

2.1 实际消耗情况

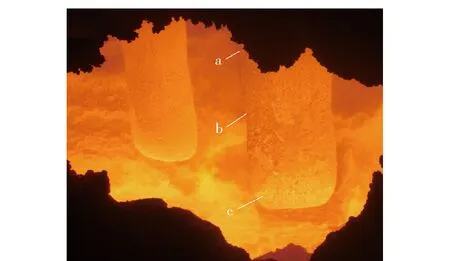

某钛渣电炉运行初期石墨电极消耗情况如图1所示。电极c端消耗最严重,电极b端次之,电极a段最轻。采用Photoshop软件计算选区面积的方法,理论推算电极b端消耗较电极a端增加17.36%,电极c端消耗较a端增加66.7%。电极b端消耗为电极侧面氧化,c端消耗为电极端部消耗。从冶炼工艺上讲,熔炼中电极总消耗一般可分为侧面氧化、端部消耗[2-4]。因此需要找出造成钛渣电炉石墨电极侧面氧化和端部消耗的主要原因。

图1 石墨电极氧化情况

2.2 原因分析

2.2.1 侧面氧化

电极侧面氧化是炉内气氛中的氧与石墨作用生成CO或CO2引起的。电极侧面氧化消耗量,主要取决于电极表面积、冶炼时间、出渣量和氧化速率等参数,可由下式计算[5]:

(1)

式中:Cs——侧面氧化消耗量, kg/t;

T——电炉冶炼时间,h;

W——电炉出渣量,t;

Ks——氧化消耗速率, kg/(m2·h);

S——电极炉内氧化表面面积, m2。

当所使用的电极一定时,即电极表面积不变,冶炼时间越长,出渣量越少,氧化消耗速率越快,电极消耗量越大。

2.2.1.1 氧化速率对电极侧面氧化的影响

当单位时间内出渣量一定时,电极氧化消耗量取决于氧化速率,而电极氧化速率与炉内气氛密切相关。目前钛渣冶炼装备为半密闭式电炉,加料方式为间断加料,整个冶炼过程为负压操作,尤其在炉次间隙和加料时为保证电炉安全操作,采用较大负压控制,负压操作在给定负压值后由风机频率自动调节,而操作人员通常在加料、取样时将风机频率调节到最高值(50 Hz)。风机频率与负压呈正比,风机频率越大,其负压越大,进入炉内气体量越多。钛渣电炉为半密闭式电炉,炉门口、炉盖等处不能有效密闭,加料时采用较大负压,进入炉内的空气量增大,这是造成电极侧面氧化的主要原因。

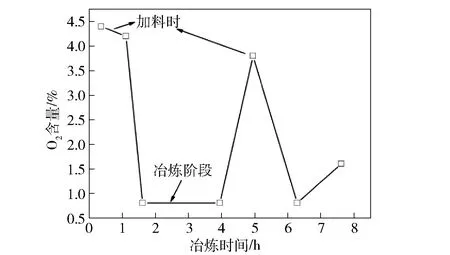

对加料和正常冶炼时炉内氧气含量进行测试,结果见图2。加料时、加料后1 h以内,炉内氧气含量在4.2%~4.4%,此时负压控制在-50~-30 Pa,正常冶炼时,炉内氧气含量在0.8%,对应的负压在-20~-15 Pa,炉内氧气含量与负压成正比。因此,在实际操作上,有效控制炉内氧化气氛是减少电极侧面氧化的主要途径。

图2 炉内O2含量与冶炼时间的关系

2.2.1.2 冶炼时间对电极侧面氧化的影响

当氧化速率一定时,电极侧面氧化主要由冶炼时间和出渣量决定,而渣量主要由加料量决定。正常生产过程单炉加料量误差控制在±5t,可认为单炉出渣量是一定的,因此电极侧面氧化很大程度取决于冶炼时间,冶炼时间越短,电极消耗越小。

总之,电极侧面氧化主要与炉内氧化气氛和冶炼时间有关。

2.2.2 端部消耗

电极端部消耗包括电弧高温引起的升华(又称弧光消耗或蒸发消耗)以及电极端部与熔渣化学反应的损失(又称化学消耗)。

弧光消耗是由于电极与物料间产生高温电弧(3 000 ℃),导致电极端部出现持续的石墨消耗。电极端部高温升华消耗主要与电极端部蒸发速率有关,而电极蒸发速率主要取决于通过电极的电流密度,其次与电极端部氧化后的直径大小(形成锥体)有关。电极蒸发速率可用下式[6]表示:

Qt=0.027·I1.5

(2)

式中:Qt——电极端部的蒸发速度, g/s;

I——电弧电流, kA。

可见,电极端部高温升华与所使用的电流有关,电弧电流越高,电极端部消耗越大,因此,选择合理的工作电流是降低电极端部消耗行之有效的方法。电极端部除石墨升华消耗外,还有一部分为熔池对电极的侵蚀消耗,当部分电极与熔池接触后,电极将参与炉内冶金反应,而该部分电极消耗主要取决于冶炼配碳量。

总之,钛渣电炉电极端部消耗主要与冶炼工作电流、配碳有关。

3 降低石墨电极消耗的措施

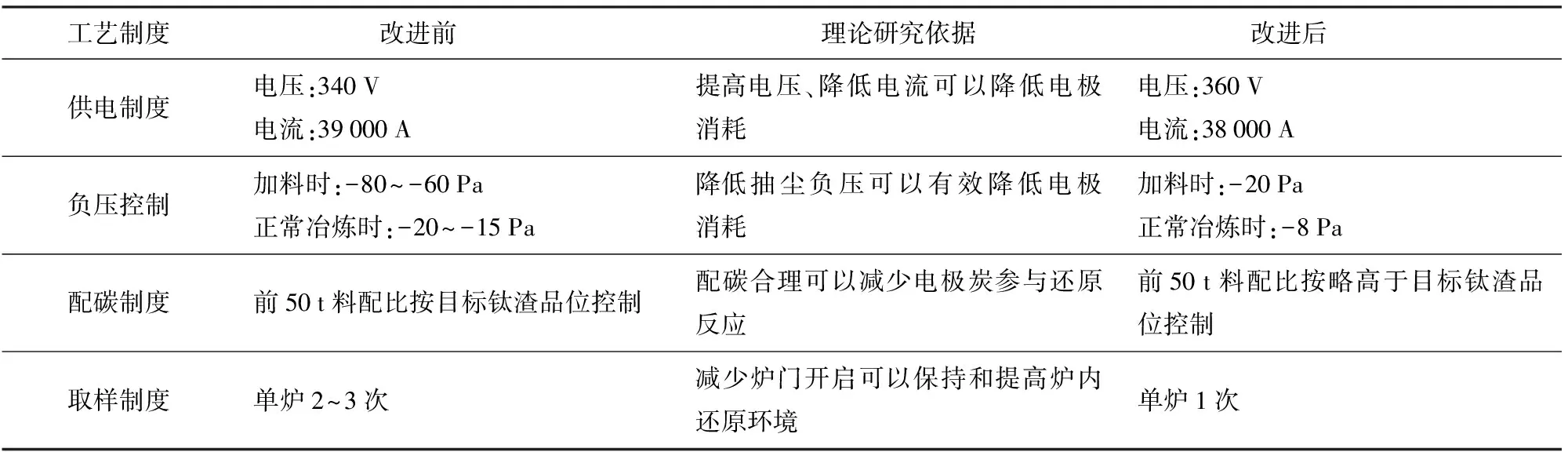

通过上述分析,对现有供电制度、负压控制、配碳制度进行优化改进,改进前后的工艺制度见表2。

表2 改进前后的工艺制度

3.1 供电制度的改进

石墨电极侧面消耗与冶炼时间有关,而电极端部消耗与工作电流有关。提高电炉输送功率可达到缩短冶炼时间的目的,而输送功率的提高主要通过提高电压实现。由于电流高低对电极端部消耗有影响,因此,提高电压、适当降低操作电流是缩短冶炼时间的有效途径之一,进而达到降低电极消耗目的。

3.2 负压操作的改进

钛渣冶炼为负压操作,为防止除尘被堵塞引起炉内爆炸,每次加料采取大负压-80~-60 Pa控制。此外,为了更方便安全操作,正常冶炼过程中采取较大负压-20~-15 Pa操作,而且单炉加料批次为4~5次,这种负压控制制度导致电极氧化非常严重。因此,合理的负压操作制度对减少电极消耗非常重要。通过减小补加料时和正常冶炼时炉内负压,有效提高电炉热效率、减少抽损,降低电极消耗。

3.3 配碳制度的改进

对于碳热还原熔炼,炉料内的化学计量碳对电极消耗影响极大。当炉料配碳不足时,电极炭会参与冶金反应,而且随着炉料亏碳程度的加大,电极炭参与冶金反应的量增加,即电极消耗量增加。因此,优化配碳制度,降低电极高温还原消耗非常重要。

3.4 取样制度的改进

钛渣冶炼是在还原性气氛下进行的,还原过程中电极消耗较小。原单炉取样次数为2~3次,并且每次取样要打开炉门才能完成。取样过程中外面空气进入炉内,不仅破坏还原性气氛、降低熔池温度,对电极氧化也有一定影响。因此,将单炉取样次数由2~3次调整为单炉取样1次,有效地缩短了冶炼时间,降低了电极消耗。

工艺制度改进后,炉内氧化气氛得到很好控制,炉内还原环境有效改善,单炉冶炼时间缩短了13%,吨渣石墨电极单耗由19.5 kg降低至15.6 kg,降低幅度达到20%,效果显著。

4 结论

(1)对钛渣电炉石墨电极实际消耗情况进行分析,电极消耗主要表现为电极侧面氧化和电极端部消耗。

(2)借鉴电弧炉炼钢石墨电极消耗机理,结合试验分析得知,电极侧面氧化主要与炉内氧化气氛和冶炼时间有关,电极端部消耗主要与工作电流和配碳制度有关。

(3)改进工艺制度后,单炉冶炼时间缩短了13%,吨渣石墨电极单耗降幅达到20%,效果显著。

[1] 李兴华,文书明.国内外钛白及海绵钛主要原料产业现状及我国发展重点[J].钛工业进展,2011,28(3):9-13.

[2] 殷宝言.电弧炉石墨电极耗损原因及其控制措施[J].炼钢,1989,(6):32-35.

[3] 刘纲,朱荣,卢帝维等.电炉电极降耗机理及工艺研究[J].冶金设备,2008,(3):56-58.

[4] 林伟.电炉电极损耗原因浅析[J].冶金丛刊,2009,(3):13-14.

[5] 高占彪,焦明水,何锡江.对电弧炉冶炼中石墨电极消耗及使用的探讨[J].2009,28(2):34-38.

[6] 殷宝言.电弧炉石墨电极耗损原因及其控制措施[J].炼钢,1989,(6):32-35.

元素分离与利用技术助力铝灰变废成宝

铝灰,通常是按照形态进行分类,如被称为铝渣或铝灰,尤其是二次铝灰,指从铝渣中提取完金属铝后,经过球磨机磨粉并经过筛分后将其中的金属铝筛分出来,实现金属铝提取,剩余铝灰残留少量金属铝。按照提炼方法不同,可产生两种类型的铝灰:一是电解铝液的铝灰。电解铝液铝灰来自于纯铝液,其成分大多数是氧化铝、氮化铝和少量的氟化物。二是铝合金铸造铝灰。由于铝合金液中的硅、镁、铜、铁、锌等元素的存在,导致合金铝灰中含有各种金属杂质元素和少量的氟化物。

对于铝加工企业,一般会将铝灰直接废弃或以低廉价格外销。但是,铝灰作为危险固体废弃物,如若随意废弃,会对周边环境产生极大污染。国家近两年对此进行了严格监管,因此,有效利用铝灰、减少污染、提高利用率一直是众多企业的重点研究方向。

郑州中绿环保新材料有限公司利用选矿、氧化铝冶炼、化工、环保等多学科技术,实现了铝灰元素分离与利用。首先分离出铝灰中氨气、氟化物、打渣剂、氮化铝等物质,然后处理活性程度不一样的α-氧化铝、β-氧化铝、氢氧化铝等物质,再深度分离铝灰中硅、镁、铜、铁、铬、锌等元素等成分。其研发的铝灰治理和综合利用技术,取得了国家发明专利(一种铝灰综合利用处理方法,专利号:201510808471.X)。在此技术的基础上,扩大试验装置,联合其他企业对铝灰治理和利用进行关键工艺的工业试验生产线建设。在对200 kg/h铝灰进行无害化和综合利用处理,并连续稳定运转168 h后,得到的铝灰处理结果达到国家环境保护标准,再生的氢氧化铝、氨水符合有色金属行业原材料标准。项目总投资2 000万元,铝灰处理产能可达到1万t/a,得到金属铝屑约1 000~1 500 t,氢氧化铝8 500~10 000 t,同时也可有效回收铝灰中的氮。此种分离方法不仅适用于电解铝灰的处理处置,同时对于成分复杂难处理的铝加工铝灰、二次铝灰也同样适用。

Process study on reducing graphite electrode consumption

LI Kai-mao, MIU Hui-jun, HAN Ke-xi, XIAO Jun, LIU Juan, SONG Bing

In some domestic enterprise, the consumption of graphite electrode on the titanium slag electric furnace is mainly expressed in side-oxidation and end-consumption of electrode. From Mechanism of graphite electrode consumption in electric arc furnace for steelmaking, combined with the experimental date, it indicated that the side oxidation of the electrode is mainly related to the oxidation atmosphere and smelting time, end consumption of electrode is mainly related to the working current and the carbon distribution system. Based on this, optimization and improvement of the existing power supply, negative pressure control, carbon distribution and sampling process are carried out, so that the smelting time is shortened by 13% per furnace and graphite electrode consumption per ton of slag reduced by 20%.

titanium slag smelting; graphite electrode; electrode consumption; process system

李凯茂(1984—), 男, 山西大同人, 硕士, 工程师, 从事钛渣冶炼及钛矿物加工研究。

2016-- 04-- 26

TF806; TF823

B

1672-- 6103(2017)02-- 0049-- 04