对微型串行总线连接器短路的机械与材料优化

2017-05-10侯博成

侯博成

摘 要:目前市场上移动通讯设备广泛采用的微型通用串行总线接口连接器在大电流充电过程中出现接口短路导致过热融化甚至设备起火等安全性问题,在智能手机上是常见安全性问题之一,行业内并无完善的原因分析以及相对应的优化方案,该文通过失效样品分析、实验验证及售后返修统计就此问题的成因以及设计改善方案进行探讨。

关键词:通用串行总线连接器 短路 机械设计 漏电起痕 工程塑料

中图分类号:TP311 文献标识码:A 文章编号:1674-098X(2017)02(a)-0031-04

2005年全球主要通信运营商与设备制造商对采用通用串行总线“universal serial bus,USB”达成共识,因体积的限制手机一般采用USB2.0[1]标准的微型串行总线接口连接器(micro-USB),此接口通常支持5 V,0.5 A的充电电流[2]。但随着智能手机普及,为维持充电时间在可接受范围内,接口电流被提高到1.5 A甚至更大,导致接口充电过程中短路现象明显增加,出现接口融化、设备损坏甚至起火(见图1)。

该文通过对某类常用micro-USB接口充电中短路现象的分析与实验,研究了接口连接器的机械结构设计及材料的影响,并对相应的优化方案进行了验证及返修统计。

1 连接器舌头机械结构特点,常用塑料与充电短路返修率统计

USB的设计都要遵守USB-IF(USB Implementers Forum)制定的技术规格要求,但制造厂商会根据实际需求采用不同的机械结构及工程塑料。对短路现象负责电气连接的舌头部分是关键,此部分机械设计与工程塑料材料的不同应用主要体现在以下几方面。

1.1 连接器舌头部分设计加强钣金

有制造商采用钣金对连接器电气连接舌头进行加强(见图2),因可提高强度而获得采用,而通常此处并无钣金加强(见图3)。

1.2 连接器舌头常用工程塑料

基于注塑流动性[3]及耐高温需求,普遍采用LCP(液晶聚合物)[4]或PA6T尼龙,此两种材料在充电短路返修率上差异不明显。

1.3 电流、接口舌头机械设计、工程塑料與短路返修率统计

基于某全球性手机公司2011—2013年售后维修统计,接口短路返修率随额定充电电流增大而增大,电流从0.5 A增大到1.3 A,返修率从万分之零点一猛增10倍至万分之一,并发现与接口舌头机械设计存在相关性(见表1)。

2 接口充电短路烧融现象原因分析及实验复现

2.1 典型失效现象

观察售后返回的典型USB母座失效样品(见图4),发现失效现象为母座舌头VBUS端子顶部附近(见图4)或舌头根部烧融(见图5)、公端VUBS端子烧融(见图6)。

2.2 舌头VBUS顶部烧融分析

2.2.1 USB连接器母端机械设计与制成缺陷因素

对失效样品,检测其余完好金属端子镀金及导电性能正常,排除接触电阻发热。观察到舌头加强钣金在烧融区有打火腐蚀[5](见图7),因钣金件接地,初步推测VBUS与钣金短路导致顶部烧融。

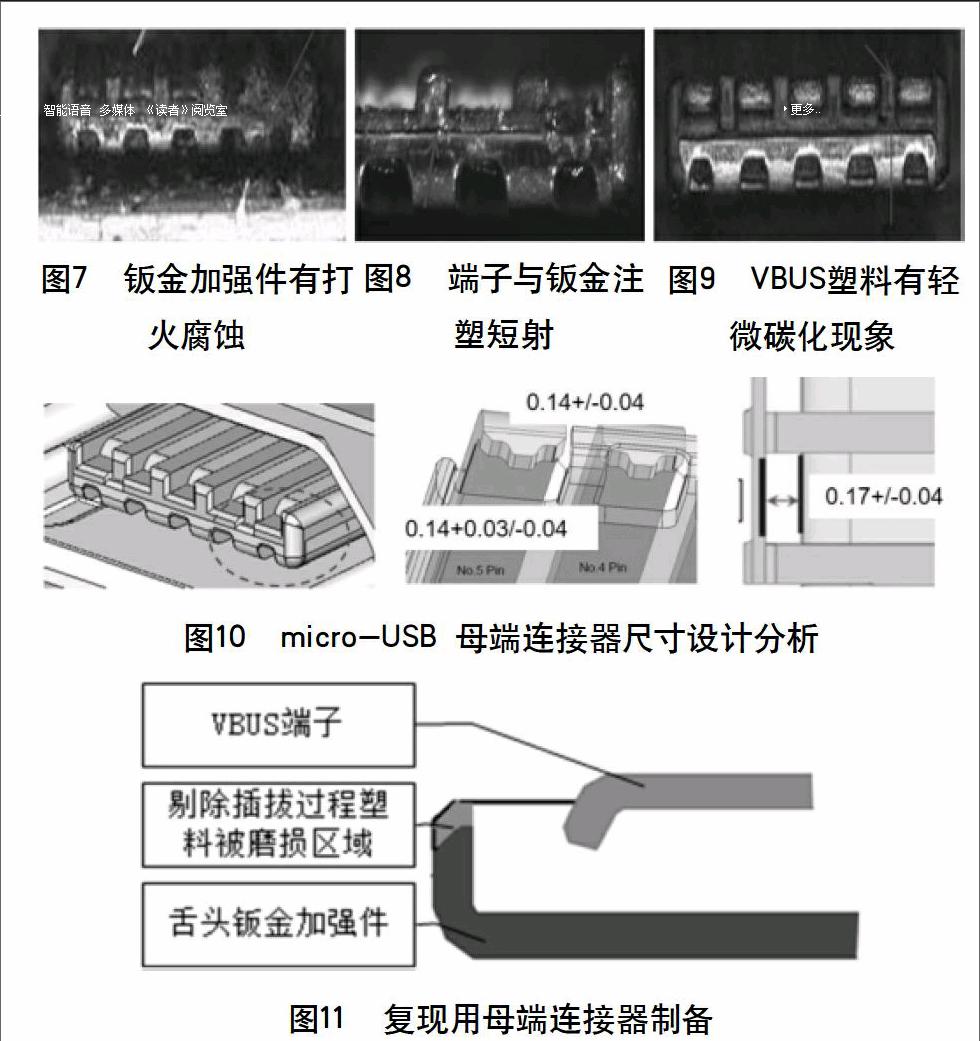

对比同期同型号产品,发现母座舌头端子与钣金之间注塑短射(见图8),部分样品此区域发现轻微碳化(见图9)。

核对此处机械设计,发现VBUS端子与钣金最小间隙仅为0.14+/-0.04 mm(见图10)。取全新无短射USB公母端进行3 000次插拔测试,塑料平均磨损0.04 mm。测量短射样品VBUS与钣金之间塑料比设计尺寸下限偏小0.04 mm。计算出VBUS端子与钣金绝缘塑料厚度可薄至0.02 mm, VBUS与钣金加强件在公端插入时存在同时接触公端电源端子,发生短路风险,钣金件打火腐蚀可证明此现象的发生。

2.2.2 漏电起痕现象的推测

设备使用中接口存在汗液沉积、颗粒、悬浮纤维等异物附着,会导致绝缘塑料表面爬电,诱发缓慢腐蚀而损坏绝缘性能,称为漏电起痕[6],也可产生如图9塑料轻微碳化,碳化持续发生直至击穿。漏电起痕进一步降低了VBUS与钣金之间塑料绝缘性能,增大短路风险。

2.2.3机械设计缺陷导致充电短路推论的实验复现

实验架设:新USB母座剔除舌头上VBUS与钣金之间插拔过程中会被磨损部位塑料(见图11),公端接入电源,插入新USB公端至制备好的母端,插拔5次,观察电源电流变化,插拔后观察样品外观。

实验结果:样品在插拔过程中均出现电流跳变,插拔后VBUS端子区域钣金有轻微火花腐蚀,附近塑料有轻微融化(见图12),舌头根部无烧融(见图13),与图4失效吻合。推测母座舌头顶部烧融源于钣金与VBUS设计间隙过小,未充分考虑磨损及漏电起痕等导致的绝缘能力下降造成击穿短路。

2.3 母端舌头根部烧融现象分析

舌头VBUS根部烧融样品,检测其余完好金属端子镀金及导电性能均正常,排除接触电阻发热。观察到舌头与端子表面存在异物,经EPMA电子探针分析异物主要为碳氧化物、铜材碎屑、碱式碳酸铜及镍层化合物(见图14)。

与新品切片对比发现失效样品根部烧融区异物堆积,在端子表面检出异物基础上还发现未燃烧完全的纤维;VBUS端子上表面烧融区附近发现打火腐蚀(见图15)可推断插入时公端电源端子与母座端子之间因碎屑导电产生击穿,在母座端子表面产生火花痕,此处产生的击穿发展为短路造成烧融。塑料碳化物、摩擦碎屑及电纤维异物等应为主要介质。

2.4 漏电起痕的实验复现

2.4.1 模拟导电液体残留在母座内引起漏电起痕

实验架设如(图16)所示,实验中滴入导电盐水后,可观测到接口中已有漏电电流0.02 A,10个样本在15~20 min内均过热融化(通电时长设定最长60 min),融化时漏电电流为1.5~2.0 A。实验后样本(见图17)与售后返回品现象一致,舌头顶部与底部均有烧融发生。

2.4.2 模拟导电纤维残留引起漏电起痕

棉纤维混合盐水溶液置于母座舌头底部(见图18),其余架设与图16一致,同样可观测到漏电电流,10个样本在更短的10~15 min内过热融化,融化时漏电电流为1.5~2.0 A。可见固体纤维等导电物的存在会加快漏电起痕的发生。

上述实验证明导电异物的侵入引发漏电起痕也是导致USB母座短路的原因。

3 USB母座机械结构及材料选择的改进及验证

3.1 端子机械结构及钣金加强件设计的改进

据2.2的分析,舌头钣金设计的不合理是导致舌头顶部短路的重要原因之一,对此机械设计优化如(见图19),降低钣金折弯高度,去掉钣金加强件VBUS与GND端子附附近钣金使电器端子与钣金件最小间隙大于1 mm,并优化舌头上全部端子顶端形状由矩形至梯形,加大端子与钣金件的距离。避免公端插入同时接触钣金件与端子,同时延缓漏电起痕导致击穿的发生。

3.2 高CTI值注塑材料的选择与测试

据第3章分析,漏电起痕导致的材料缓慢碳化击穿,也是USB端子充电短路的原因,选择相对漏电起痕指数(CTI)高的工程塑料对此问题的解决尤为关键。受限于材料流动性、注塑设备兼容性及产品耐高温的要求,可选材料范围限定于尼龙(PA)系材料。

据USB-IF要求,USB端口塑料要达到阻燃等级UL94 V0,目前采用的LCP不添加阻燃剂可达到,但大部分PA不添加阻燃剂仅达到UL94 HB,添加阻燃剂达可达UL94 V0,但PA添加阻燃剂会导致CTI降低。对此矛盾情况,对多种不同牌号纯PA材料、PA加阻燃剂材料进行了CTI与阻燃对比测试[7],CTI依照IEC112标准,阻燃依照UL94标准。

最终找到了2种合适的材料:PA10T[8]不添加阻燃剂满足阻燃UL94 V0且比传统LCP的CTI值明显提高;PA9T[9]添加PLS(聚合物/层状硅酸盐)[10]阻燃等级达到UL94 V0,CTI值也比LCP明显提高,其余PA材料在添加阻燃剂后虽达到UL94 V0,但CTI值均明显下降至与传统LCP同级程度(见表2)。

3.3 应用机械结构优化与高CTI材料的产品验证及售后反馈

为验证3.1中机械结构优化与3.2中高CTI材料PA9T、PA10T对连接器舌头短路的实际改善效果,我们制作了连接器产品进行验证。

3.3.1 对机械结构优化的验证

采用与2.2.3相同实验方式,测试结果见表3,端子与钣金机械设计改进的样品,不论是采用传统LCP还是PA9T或PA10T塑料,都不出现顶部短路的现象。

3.3.2 对PA9T及PA10T应用改善漏电起痕的验证

采用2.4.2实验方式,结果见表4,采用PA9T加PLS与PA10T两款高CTI塑料的样品,在60 min内仅有2个及1个发生短路烧融;同时也可看到对比采用原始机械结构与LCP材料的产品,采用改进机械结构设计后即使仍采用LCP,失效率也有降低。

3.3.3 机械结构设计及高CTI材料应用后市场返修率趋势

基于分析验证,应用改进的机械结构及高CIT材料PA9T的新连接器自2013年下半年开始用于量产项目。随着新连接器逐步替代旧款,在2014—2015年USB充电电流逐步提高到1.6 A的情况下,接口充电短路烧融的返修率出现了显著下降,从2013年高峰时的万分之一,下降至万分之零点二,回到小电流时起的返修率水平见表5。成功缓解了USB大电流充电引起短路的问题。

4 结语

基于实验及市场真实返修情况统计验证,对于微型通用串行总线接口在机械设计上尽量避免采用舌头加强钣金,如确实需要则在VBUS与GND端子附近进行避让1 mm以上;采用高CTI(II级或以上)的PA9T或PA10T工程塑料应用于连接器舌头部分,这些要求已列入此全球性手机公司微型通用串行总线开发技术标准。希望该文可对后续微型通用串行总线接口产品的设计及现有产品类似问题的改善做出参考与提示。

参考文献

[1] USB-IF.Universal Serial Bus Revision 2.0 specification[Z].April,2007.

[2] 黄维柱,许军.通用串行总线USB[J].计算机应用研究,2001(18):46-48.

[3] 周坤鲁,卢翔,岳艳梅.液晶聚合物成型技术探讨[J].工程塑料应用,2003(31):18-20.

[4] 王明福,朱从师.液晶聚合物的注射成型技术[J].现代塑料加工应用,2003(15):29-31.

[5] 胡传锦,张富琦.材料电火花腐蚀过程和几点新现象(续报)[R].第五届全国电加工学术年会,2007.

[6] 劉功桂.耐漏电起痕试验的研究和分析[J].日用电器,2001(1):11-12.

[7] 黄艳梅.阻燃型工程塑料的漏电起痕控制[J].工程塑料应用,2001,29(8):46-48.

[8] 张传辉,麦堪成,曹民,等.高温尼龙研究进展[J].工程塑料应用,2012,40(11):95-100.

[9] 冯美平,吴雷.耐热性聚酰胺新品种PA9T[J].工程塑料应用,2002,30(2):58-60.

[10] 李倩,王立永.层状硅酸盐纳米复合材料的阻燃研究及现状分析[J].信息记录材料,2011,12(6):21-24.