机械加工工艺技术与误差分析

2017-05-09王连波艾博书李克彬

王连波++艾博书++李克彬

摘 要:就机械加工而言,在机械加工工艺方面还存在着一些问题和不足,使得在加工过程中出现误差,且不可避免。文章主要基于机械加工工艺的常见技术误差进行了分析和论述,并提出了防范对策,希望可以为减小机械加工工艺技术误差提供理论基础和帮助,仅供参考。

关键词:机械加工;工艺技术;误差

引言

机械加工业面临的机遇和挑战越来越多,因此,要合理运用机械加工工艺技术,尽量减少各种误差,并加强对机械加工过程的管理,以提高机械加工产品的质量,进一步提高机械加工工艺精度。

一、机械加工工艺技术

机械工件或零件制造加工的步骤叫做机械加工工艺流程。运用机械加工的方法, 通过改变毛坯的形状、尺寸和表面质量等, 使其成为零件的过程叫做机械加工工艺过程。例如: 一个普通零件的加工工艺流程是包括粗加工——精加工——装配——检验——包装, 就是一个加工的笼统的流程。机械加工工艺就是在工艺流程的基础上, 通过改变生产对象的形状、尺寸、相对位置和性质等, 使其成为成品或半成品的过程, 其每个步骤、每个流程都有详细的说明。

简而言之, 工艺流程是总的纲领, 加工工艺是每个工艺环节的详细参数, 工艺规程是从实际情况出发编写的特定的加工工艺。

二、减少机械加工技术误差的基本方法

2.1减少误差

该种方法实际生产中应用比较广泛。它是在查明产生加工误差的主要因素之后,设法对误差直接进行消除或减弱。

如图1(a)所示,加工细长轴时,因工件刚度低,容易产生弯曲变形和振动,严重地影响了工件的几何形状精度和表面粗造度。

为了减少因吃刀抗力使工件弯曲变形所产生的加工误差,除采用跟刀架外,还采用反向进给的切削方法,如图1(b)所示,使对细长轴的受力状态由压缩变成拉伸,同时应用弹性的尾座顶尖,不会把轴压弯;采用大进给量和大主偏角的车刀,以增大轴向的拉伸作用,进一步减少弯曲变形,消除径向振动,使切削平稳;还可在夹持端车出缩颈(d≈ ),如图1(c)所示,以增加工件的柔性,提高自位作用,削弱夹持工件歪斜的影响。

2.2误差补偿

此种方法就是人为地造成一种误差,去抵消加工、装配或使用过程中的误差。当已有误差是负值时人为的误差为正值,反之取负值,尽量使两者大小相等、方向相反,以达到最大限度地减少误差的目的。

例如:摇臂钻床,虽然在加工时摇臂、导轨能达到加工要求,但在装上主轴部件以后,因主轴部件的自重往往引起摇臂变形,使主轴与工作台不垂直,有时甚至超差。为此,在加工摇臂导轨时采用预加载荷法,使加工、装配和使用条件一致,这样可使摇臂导轨长期保持高的精度。也可在画出摇臂导轨受力弯曲变形的近似曲线的基础上,采取按曲线相反的形状来刮研摇臂导轨,即人为地造成一种形状误差,来抵消摇臂变形引起的误差,使之达到要求。

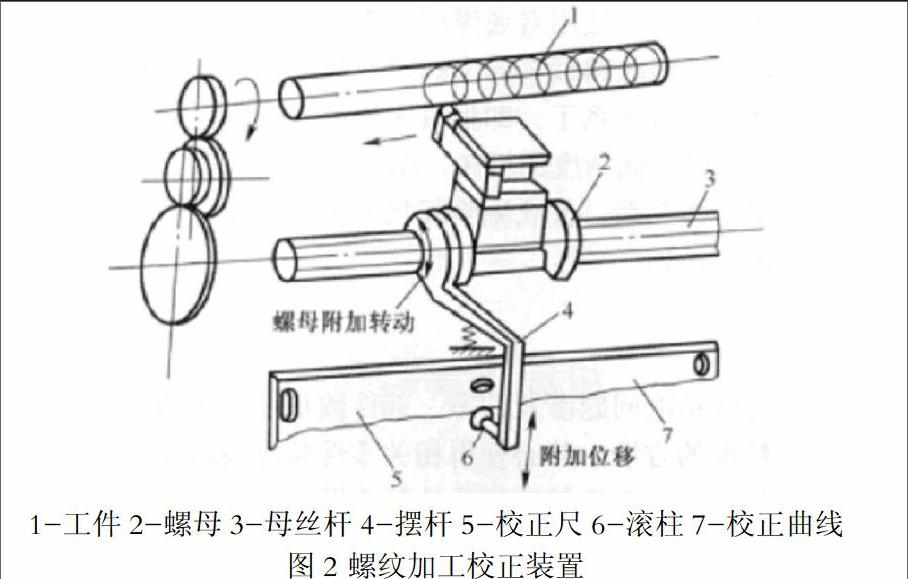

如图2 所示,为在精密丝杆车床上用校正装置来达到误差补偿目的的示意图。图中与车床母丝杆相配合的螺母2 和摆杆4 连接,摆杆的另一端装有和校正尺5 接触的滚柱6。当丝杆转动时,滚柱就沿校正尺移动。由于校正尺上预先已加工出与丝杆螺距相对应的曲线,因此,就使摆杆上升或下降,造成了螺母的附加转动。当螺母与丝杆反向转动时,螺距就增大;作同向转动时,螺距就减小。从而以校正尺的人为误差抵消丝杆的螺距误差,使加工精度得以提高。

2.3误差分组

在机械加工过程中,有时由于上道工序(或毛坯)加工误差较大,而在本道工序加工时,将通过误差复蚋规律,或通过定位误差作用,影响本工序加工精度。若在加工前把工件按误差大小分为n 组,短组工件误差范围缩小为原来的 ,这就大大减少了上道工序对本道工序的影响。在制造齿轮时,若剃齿心轴与齿坯定位孔的配合间隙过大,则齿坯定位的同轴度误差过大,致使齿圈径向跳动超差;同时剃齿时也容易产生振动,引起齿面波纹度,使齿轮工作时噪声较大。因此,必须设法限制配合间隙,保证工件孔和心轴孔的同轴度要求。具体方法为:工件定位孔按尺寸大小分成若干组,分别与某个尺寸的剃齿心轴对应配合,以减少由于间隙而产生的定位误差,从而提高了加工精度。

2.4误差转移

误差转移法实质上是转移工艺系统的几何误差、受力变形和热变形引起的误差。当机床精度达不到零件加工要求时,往往不是一味去提高机床精度,而是在工艺方法上、夹具上去想办法,使机床的加工误差转移到不影响工件加工精度的方向上去。

如在箱体孔系零件加工中,使用普通镗床按坐标法加工时,采用精密量棒、内径千分尺和千分表等进行精确定位,能获得较高的坐标尺寸精度。镗床的丝杆、刻度盘和刻度尺的误差,与工件的坐标尺寸就没有联系了。即把机床坐标尺寸测量装置的误差转移掉,由精密量棒等来确定坐标尺寸。这样以低精度的机床,加工出高精度的工件,实现了“以粗干精”。还可采用镗模夹具来加工箱体孔系,使孔系坐标尺寸精度由镗杆和鏜模精度来决定,与机床精度无关,同样实现了误差转移。

2.5加工过程的主动控制

在加工中产生的加工误差按其变化规律,可分为系统性误差和随机性误差两大类。系统性误差又可分为常值系统性误差和变值系统性误差两种。常值系统性误差的大小和方向保持不变,变值系统性误差的大小和方向按一定的规律变化,而随机性误差的大小和方向则无规律变化。

常值系统性误差易于发现,也好控制;变值系统性误差和随机性误差则较难控制,随着科学技术的发展,自动测量与自动补偿的技术水平不断提高,在一些精密工件加工中已采用了这些技术,实现了对加工过程的主动控制。

三、结束语

总而言之,在进行机械加工操作时,必须严格按照机械工艺流程合理调整机械零件,即大小,尺寸,形状,规格,等等,才能在有机结合相关生产环节的基础上,真正生产出客户所需的产品。这对全面提高机械加工产品的质量有重要的影响。

参考文献:

[1]李渊.机械加工工艺技术及误差的分析[J].科技展望,2015,(13):70.

[2]于磊.机械加工工艺技术的误差与原因分析[J].科技视界,2015,(09):68.

[3]曹津炼.机械加工工艺技术的误差与原因探究[J].科技与创新,2015,(03):142+146.

[4]李帅.机械加工工艺技术的误差与原因探究[J].硅谷,2015,(02):151-152.

[5]邱卉颖.机械加工工艺技术的误差与原因探究[J].硅谷,2014,(21):236+235.