高温高压井射孔自动进液管柱及现场实践

2017-05-08陈建波唐凯陈华彬杨亮王海东高尊升

陈建波, 唐凯, 陈华彬, 杨亮, 王海东, 高尊升

(1.中国石油川庆钻探工程公司测井公司, 重庆 400021; 2.塔里木油田分公司, 新疆 库尔勒 841000)

0 引 言

塔里木盆地、四川盆地等地区三高气井较多,这些井储层条件复杂,油气埋藏深,地层压力高。库车山前克深9区块地层压力接近或超过150 MPa,射孔段地层温度达到或超过190 ℃,已经接近超高压射孔枪和超高温火工品的耐温耐压极限[1];塔里木迪那区块地层压力高达120 MPa,单井日产量可达100×104m3以上,且富含CO2、H2S等腐蚀性气体,给施工作业和管柱安全带来较大的风险。在这些三高气井射孔作业中,大多采用管柱传输射孔压力延时起爆作业技术[2]。

压力延时起爆作业技术一般用在油管或钻杆传输射孔作业管柱中,但在射孔孔眼与地层已连通而再次进行射孔作业或者井筒存在井漏无法进行环空加压起爆的复杂条件下,只能采用压力开孔延时起爆作业技术。射孔管柱由射孔枪、压力开孔延时起爆器、钻杆或油管等组成,射孔管柱下放过程中管柱内与环空未连通,存在一定的井控风险,一旦井口出现复杂异常情况,不能通过已入井的射孔管柱进行小排量循环压井[3]。

在塔里木油田等一些高温高压井射孔作业中,为了降低射孔负压,实现复杂条件下的射孔作业,常采用压力开孔延时起爆技术。然而,在采用压力开孔延时起爆工艺进行射孔作业时,为平衡油管或钻杆内外压力,在下放射孔管柱时需要时刻进行手动灌液作业,射孔作业时间、火工器材井下停留时间以及人工劳动强度至少增加一倍以上。对于高温高压井,为了降低高温火工品的晶粒分解速度,确保起爆、传爆及射孔性能,有必要减少射孔作业时射孔枪管承压、射孔作业时间和火工器材井下停留时间[4]。

斯伦贝谢公司拥有一系列用于超高温超高压作业的油管灌入试压阀,最高耐压差105 MPa,最高耐温218 ℃,可实现下钻过程中的自动灌液[5]。中国已有的反向灌液洗井阀利用油套压差解决了下钻杆或螺杆现场施工存在的问题,但不适用于射孔作业[6]。针对高温高压井井筒无法加压等一些复杂情况下的射孔作业,本文设计了一套以自动进液阀为核心的高温高压井射孔自动进液管柱及工艺技术。

1 自动进液阀研制

1.1 结构及流量设计

自动进液阀是解决上述难题的一种有效方案,该方案无需人工灌液,在下放射孔管柱过程中,依靠井内压力实现单向自动进液,同时又能实现油管或钻杆内加压起爆的目的,解决了目前管柱存在的井控风险。

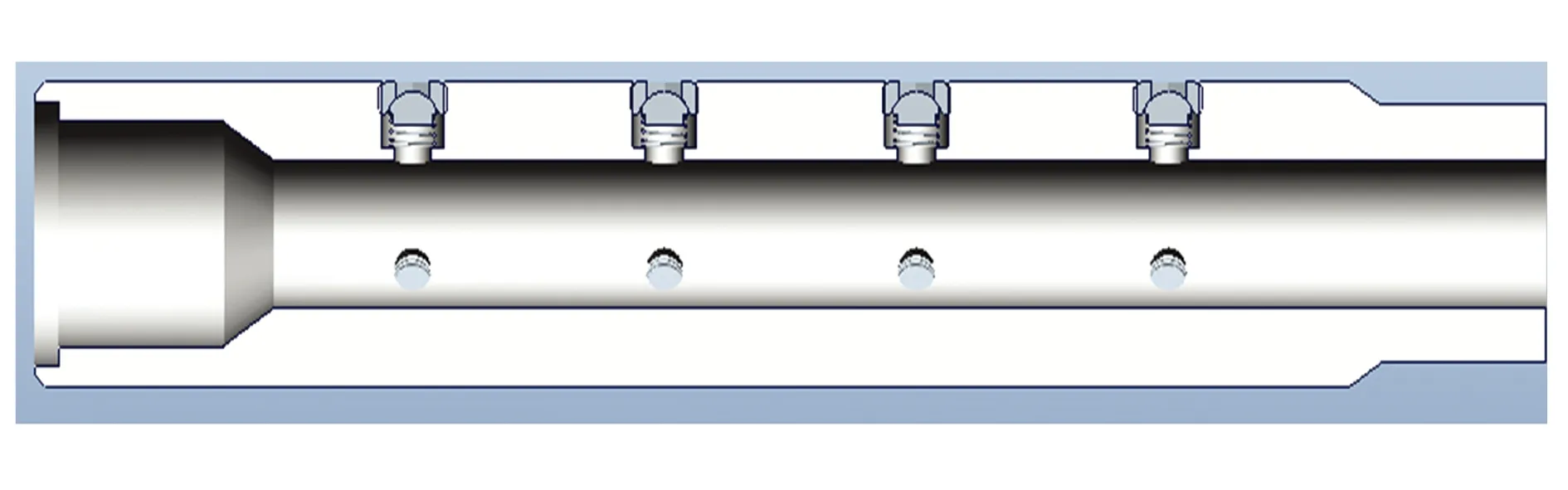

图1 自动进液阀方案

该方案主要采用单向阀原理实现单向限流的作用,由进液阀本体、阀盖、球形阀芯、压缩弹簧和氟橡胶密封圈组成(见图1)。自动进液阀本体既是单向阀组件的承载体,又需要满足进液及加压需求和承受射孔瞬间较大冲击的能力,因此需要对本体进行合理的结构设计。针对5 in*非法定计量单位,1 ft=12 in=0.304 8 m,下同、5in和7 in套管的射孔作业,为了保持射孔管柱的通用性,外径拟采用93 mm,上下端扣型采用2in的EU扣,可方便与压力开孔起爆器和油管连接,本体上单向阀组件数量根据现场实际需求设计。

设计使用对象为油基泥浆,泥浆密度1.9 g/cm3,黏度150 mPa·s。该方案中的球形径向密封单向阀的最小过流孔径6 mm,根据流量(Q)计算公式,在0.1 MPa压差下可得

(1)

式中,Q流量,L/mm。

结合以上计算数据,自动进液阀本体上应至少安装4个及以上球形径向密封单向阀组件。设计采用安装12个单向阀组件的方案,每组周向3个均匀分布,连续4组的排布方式。

1.2 数值分析

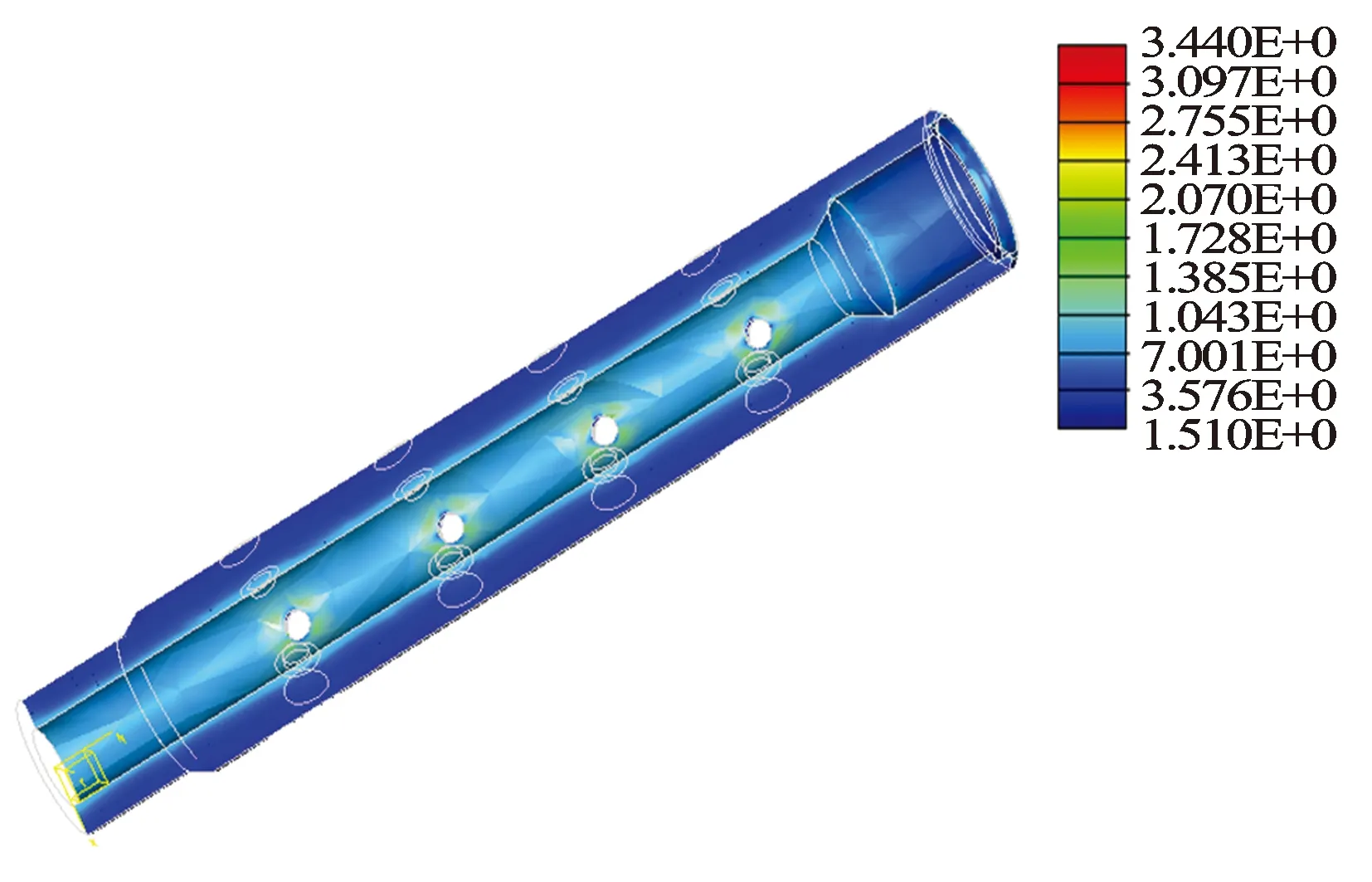

按照以上设计数据建立起进液阀本体三维模型,并赋予材料属性。进入应力分析模块,对进液阀本体上端进行端面约束,下端添加882 kN拉力载荷,并在内表面添加70 MPa压力载荷,进行应力分析后其结果见图2。

图2 进液阀本体应力分析云图

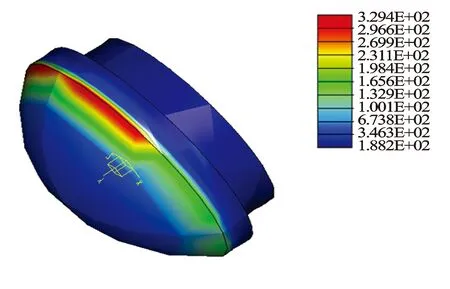

如图2,最大Mises应力为344 MPa,出现在本体开孔处,远小于材料屈服强度,安全系数较高,本体设计合理。对球形阀芯的应力分析见图3。如图3,最大Mises应力为329 MPa,远小于材料屈服强度,部件设计合理。

图3 球形阀芯应力分析云图

1.3 材料及制备工艺

进液阀材料及制备工艺是决定最终是否成功的关键,本体材料选用具有较高屈服强度和抗冲击功的35CrMo高强度合金管材,经调质处理后加工制成。

阀芯和阀盖采用W18Cr4V耐磨轴承钢制成,经过淬火和抛光处理,既有效满足耐压差70 MPa需求,又能达到较好的密封效果。由于使用条件复杂,需要最高耐温达到200 ℃,因此,加工制作时应在250 ℃下进行回火处理,以提高阀芯和阀盖在高温条件下硬度、耐磨性、耐冲击性和尺寸稳定性。压缩弹簧由60Si2MnA或1Cr18Ni19制成,两者均满足200 ℃的高温环境,1Cr18Ni19弹簧钢丝具有耐腐蚀的作用。

2 高温高压井射孔自动进液工艺研究

2.1 自动进液管柱设计

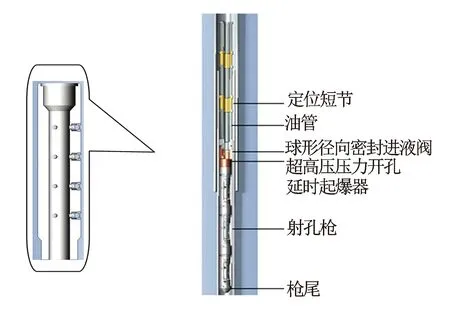

针对以上研究的自动进液阀,设计了如图4所示的自动进液管柱。射孔管柱分别为枪尾、射孔枪、压力开孔延时起爆器、球形径向密封进液阀、3根或3根以上油管、定位短油管、油管或钻杆等。射孔管柱也可根据实际作业需求增加井下工具。

图4 球形径向密封进液阀管柱

2.2 现场作业工艺及要求

采用压力开孔延时自动进液管柱的射孔作业中,组装射孔枪、射孔弹及火工品;组装压力开孔延时起爆器,起爆器的销钉数量设计按照常规射孔作业要求根据具体井况计算;井口连接射孔枪、安装压力开孔延时起爆器。在压力开孔延时起爆器里面倒入一定量硅脂,并在扣上面涂抹钻杆用密封脂;在球形径向密封进液阀上端连接油管或钻杆,并均匀涂抹钻杆用密封脂;在球形径向密封进液阀下端涂抹钻杆用密封脂,连接在压力开孔延时起爆器上端并紧固。下放射孔管柱,管柱下放速度不超过300 m/h;记录钻杆或油管下钻过程中的返排量,若返排量超过正常返排量1.5 m3,需从环空向钻杆或油管内补充灌液,直到灌满为止。射孔管柱下到目的层位后,从环空往钻杆里面灌满液体并校深、调整管柱,管柱调整到位后准备采取钻杆内加压起爆。采用泵车或井队用泥浆泵向钻杆内加压,根据起压时间合理调整排量,同时观察环空压力,环空压力为零或者较小为正常情况。加压至压力突降,钻杆与油管内外连通时立即停泵,并观察环空返液情况和钻杆内压力。延时等待射孔;射孔完成后,按作业程序进入下步作业。若在射孔管柱下放过程中井口出现溢流等复杂工程情况,可通过高温高压射孔自动进液管柱中的进液孔进行小排量反循环压井作业,施工压力不超过压力起爆器的安全起爆最低压力。

3 现场实践

高温高压射孔自动进液管柱及技术自成功研发以来,截至目前为止,已在塔里木油气田进行了3井次的现场实践(见表1)。

3.1 ××602井基本井况、施工过程及效果

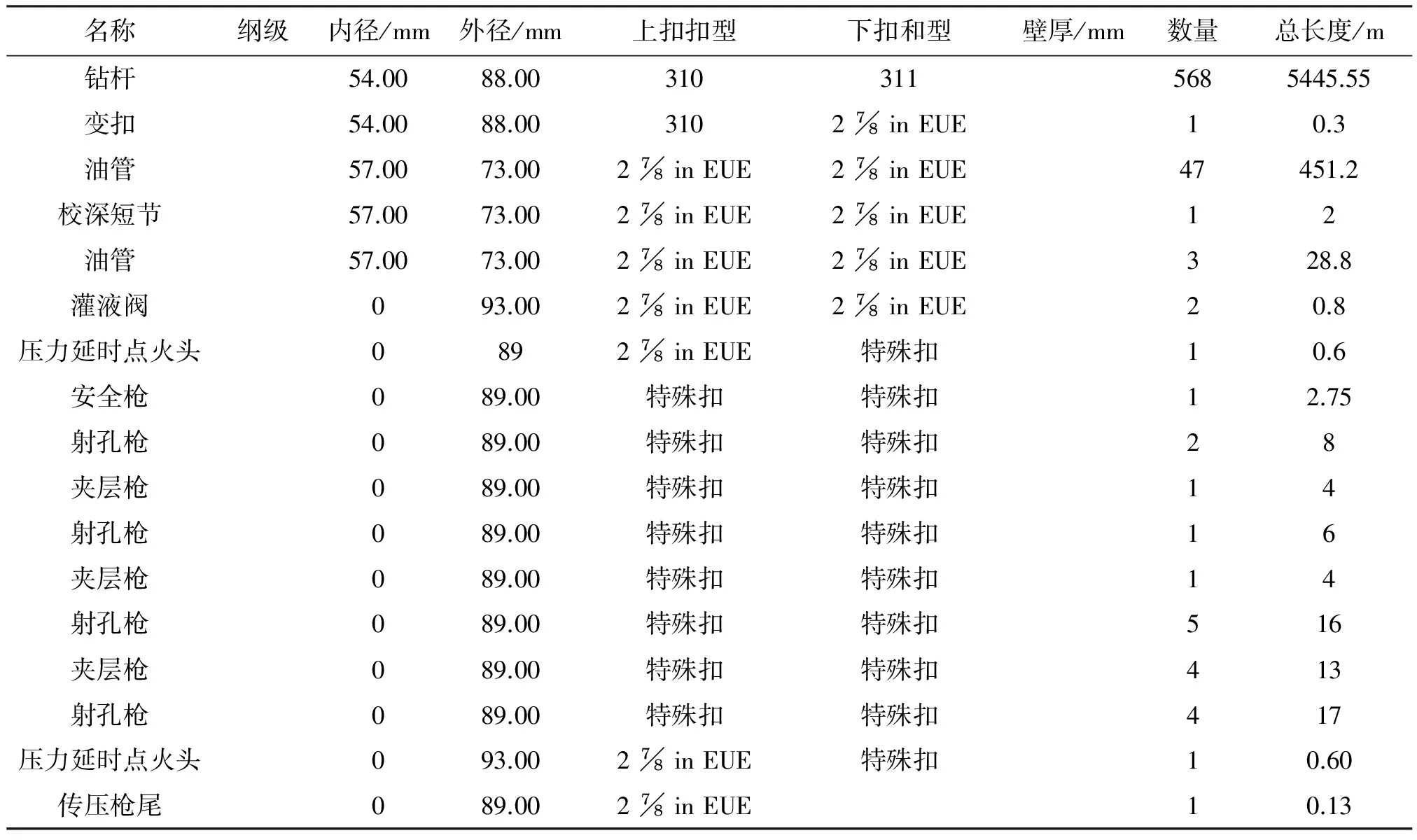

××602井人工井底6 120 m,射孔工艺采用钻杆传输射孔作业,设计的射孔管串见表2。

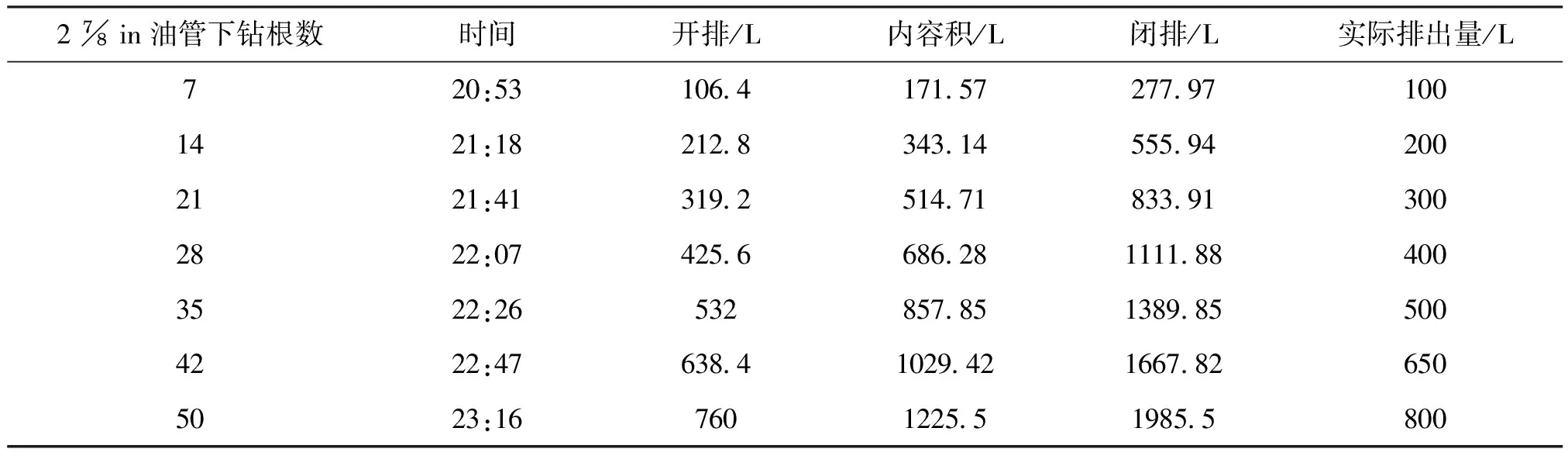

为检验自动进液阀在下钻过程中是否完全按照设计要求自动进液,通过观察下钻过程的返排量与油管或钻杆的开排或闭排量进行对比确认。2in外加厚油管外径73 mm,壁厚7.82 mm,内径57.38 mm,平均每根长度9.5 m,单位开排量1.6 L/m,单位内容积2.58 L/m,单位闭排量4.181 L/m。记录的油管反排数据见表3。

表1 试验统计数据

表2 ××602井射孔管柱

表3 ××602井油管下钻试验反排数据

下钻完成后,校深调整管柱,采用泥浆泵向钻杆内加压,加压至28 MPa,压力起爆器开孔,环空与钻杆连通,延时7 min射孔完成。加压过程中,环空未见返排液,从而证明自动进液阀单向加压功能良好。整个下钻过程耗时20 h,对比相同条件需要手动灌液的时效至少节约20%以上。

3.2 ××10井基本井况、施工过程及效果

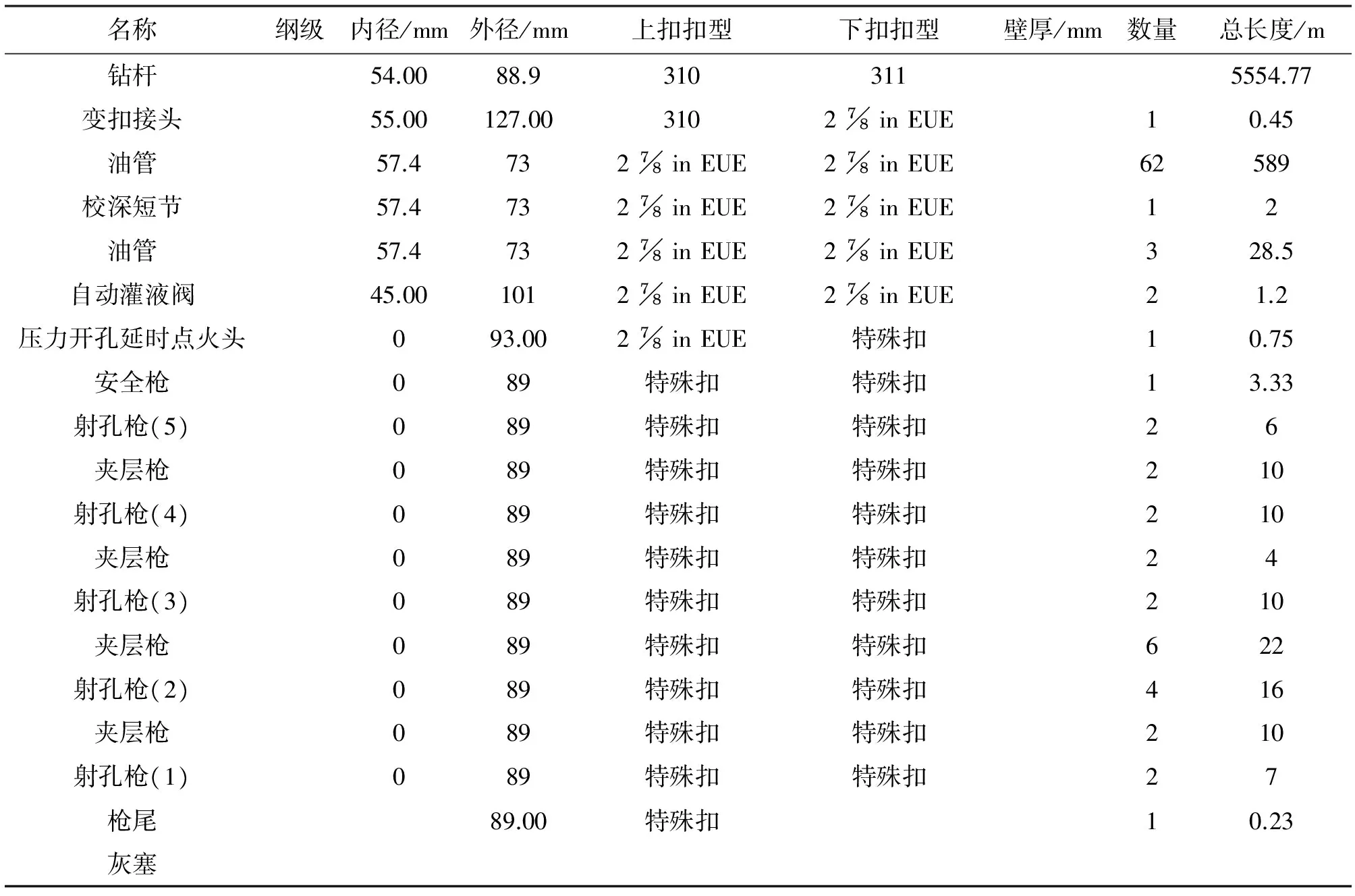

××10井人工井底6 385 m,射孔工艺采用钻杆传输射孔作业。前期已对6 315.00~6 365.00 m进行射孔作业,计划对6 180.00~6 186.00 m、6 196.00~6 206.00 m、6 210.00~6 220.00 m、6 242.00~6 258.00 m、6 268.00~6 275.00 m进行钻杆传输射孔。射孔作业层段预测温度153 ℃,地层压力为104 MPa,射孔时泥浆密度1.95 g/cm3。射孔参数及性能要求:枪型为SQ89;弹型为SDP35 HNS25-4,相位60°、孔密16孔/m,工作压差175 MPa,耐温200 ℃/100 h,设计的射孔管串见表4。

表4 ××10井射孔管柱

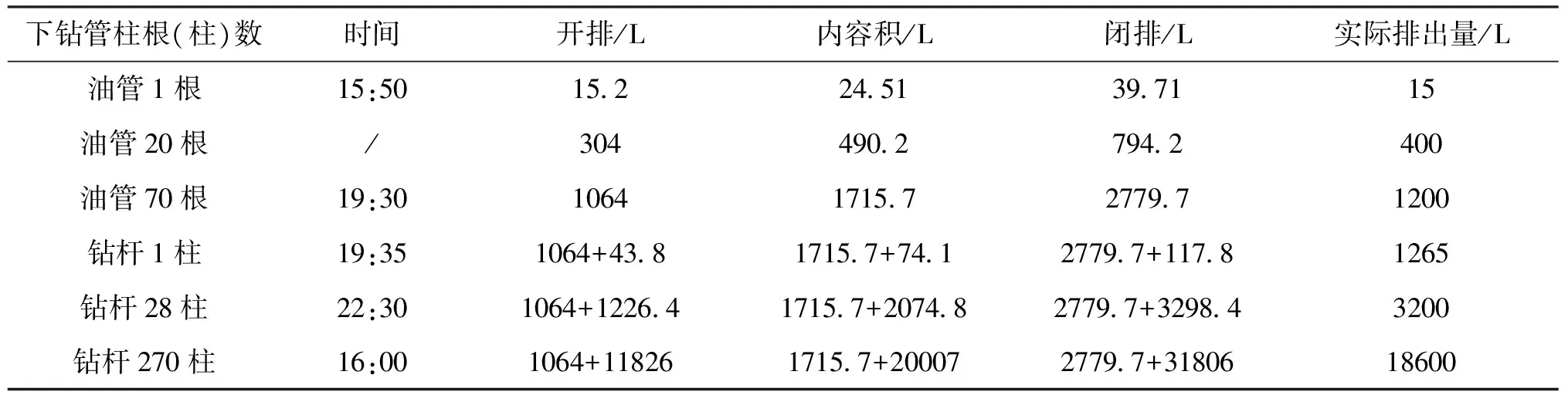

表5 ××10井油管下钻试验反排数据

下钻完成后,校深调整管柱,采用泥浆泵向钻杆内加压,压力起爆器开孔,环空与钻杆连通,延时7 min射孔完成。加压过程中,环空未见返排液,从而证明自动进液阀单向加压功能良好。整个下钻过程耗时24 h,现场下钻速度与进液流量相匹配,理论反排量与实际反排量基本吻合。

4 结 论

(1) 高温高压射孔自动进液管柱及技术的成功研制及现场实践,解决了目前射孔作业中存在的一些难题,必将会得到进一步的推广和应用。该技术尤其适用于高温高压井、油气井套管压力操作窗口较小井、井漏无法进行环空加压井等一些复杂情况下的射孔作业。

(2) 解决了目前油管传输压力开孔延时射孔管柱中存在的井控风险,提高了油气井试油完井作业的安全性和可靠性。一旦井口出现复杂异常情况,可以通过高温高压射孔自动进液管柱中的进液孔进行小排量反循环压井作业,施工压力不超过压力起爆器的安全起爆最低压力即可。

(3) 高温高压射孔自动进液管柱及作业方法能实现下放射孔管柱过程中,依靠井内压力实现单向自动进液,同时又能实现油管或钻杆内加压起爆的目的,提高了作业时效。

(4) 减少了射孔作业时间,可以有效降低高温火工品在高温长时间条件下的晶粒分解速度,确保起爆、传爆及射孔性能。降低了射孔作业时的施工压力,可以有效保护油气井套管,保障射孔作业时的井筒完整性。

参考文献:

[1] 陈锋, 彭建新, 陈华彬, 等. 超高温超高压超深穿透射孔技术在山前区块的应用 [J]. 测井技术, 2014, 38(1): 111-115.

[2] 郭希明, 蒋宏伟, 郭庆丰, 等. 油管输送式射孔技术起爆方式的设计与应用分析 [J]. 重庆科技学院学报(自然科学版), 2011, 13(3): 96-99.

[3] 张福祥, 郭廷亮, 杨向同, 等. 库车“三超”井射孔工艺关键因素控制分析 [J]. 石油管材与仪器, 2015(2): 41-44.

[4] 刘合, 王锋, 王毓才, 等, 现代油气井射孔技术发展现状与展望 [J]. 石油勘探与开发, 2014, 41(6): 731-737.

[5] BAUMANN C, BAMARD K, LU A B. Prediction and Reduction of Perforating Gun shock Loads [C]∥IPTC16744, 2013.

[6] 龙元波, 庞明涛. 反向灌液洗井阀的研究与应用 [J]. 化工管理, 2013(6): 18.