多层防护结构舱内爆炸试验

2017-05-04孔祥韶徐维铮吴卫国吴国民

孔祥韶,徐维铮,郑 成,吴卫国,吴国民

(1.高性能船舶技术教育部重点实验室(武汉理工大学),武汉430063;2.武汉理工大学 交通学院,船舶、海洋与结构工程系,武汉430063;3.中国舰船研究设计中心,武汉443003)

多层防护结构舱内爆炸试验

孔祥韶1,2,徐维铮1,2,郑 成1,2,吴卫国1,2,吴国民3

(1.高性能船舶技术教育部重点实验室(武汉理工大学),武汉430063;2.武汉理工大学 交通学院,船舶、海洋与结构工程系,武汉430063;3.中国舰船研究设计中心,武汉443003)

舰船舷侧多层防护结构的主要作用是抵御反舰武器对内部结构的破坏。文章通过反舰武器战斗部模型在舰船舷侧防护结构内部爆炸的模拟试验,研究了战斗部内爆作用下防护结构的破坏模式、多层防护结构防御冲击波和高速破片的效果以及内部结构的冲击响应,对比分析了空舱和水舱在战斗部接近爆炸作用下的变形和破坏情况。通过对试验数据的分析发现在战斗部接近爆炸载荷作用下,水舱内板的动态响应出现了“二次加载”现象。

多层防护结构;破片;冲击波;战斗部;抗爆试验;破坏模式

0 引 言

各种高性能的半穿甲反舰导弹已成为水面舰船的主要威胁,其主要攻击特点是掠海飞行、穿透舰船舷侧外板进入舱室内部爆炸,其战斗部对舰船结构的毁伤效应包括爆炸破片和冲击波,两者具有一定的相关性[1-4]。国内外学者通过试验和数值计算的方法研究了冲击波和破片耦合作用对结构的损毁情况,Marchand等[5]发现冲击波和破片的耦合作用对结构的破坏程度远大于二者单独作用所产生的破坏程度之和;Leppänen[6]研究了冲击波和破片对混凝土块的联合作用效果、破坏深度及毁伤模式;Nyström[7]采用数值计算方法对比分析了钢筋混凝土墙在冲击波载荷、破片打击以及冲击波和破片耦合作用下的响应,研究发现由破片产生的损伤发生在破片接触结构之后的0.2ms内,使得结构完整性受到破坏从而降低了结构在冲击波载荷作用下的抗变形能力;Kong等[8]对战斗部爆炸破片分布进行了数值计算研究;侯海量等[9]对爆炸冲击波和高速破片联合作用下舱室结构的破坏模式进行了试验研究。

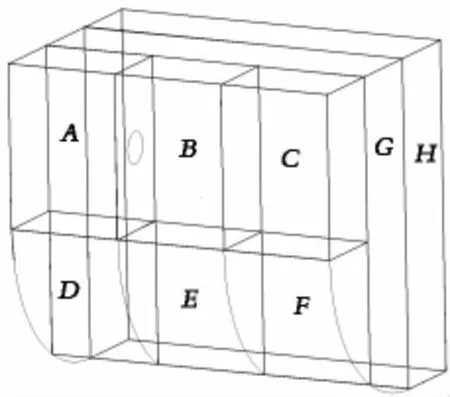

鉴于反舰武器爆炸对结构的严重毁伤作用,大型水面舰船均设有舷侧多层防护结构[10-11],主要作用是防御爆炸毁伤对内部重要舱室的破坏。从防护功能来看,多层结构从内到外分为三层[12],如图1所示。最外层空舱利用开阔的空间使冲击波衰减(图1中A-C舱),通过在横向舱壁上设置开孔引导冲击波沿船长方向扩散;第二层一般为液舱(G舱),主要作用是衰减冲击波强度[13]并吸收高速破片[14-18];第三层舱室又为空舱(H舱),以再次阻隔冲击波对内层防御主纵舱壁的破坏作用。从防护结构的布置位置来看,其主要作用是防御水下武器对舰船结构的毁伤。

本文借鉴舰船上的防护结构形式,设计加工了多层防护结构模型和战斗部模型,开展了战斗部模型在多层防护结构内部爆炸的模拟试验,研究了半穿甲内爆式反舰导弹战斗部内爆作用下防护结构的破坏模式、多层防护结构防御冲击波和高速破片的效果以及内部结构的冲击响应。

图1 舰船舷侧防护结构示意图Fig.1 A sketchmap of broadside protective structures of a warship

1 试验模型

1.1 多层防护结构模型

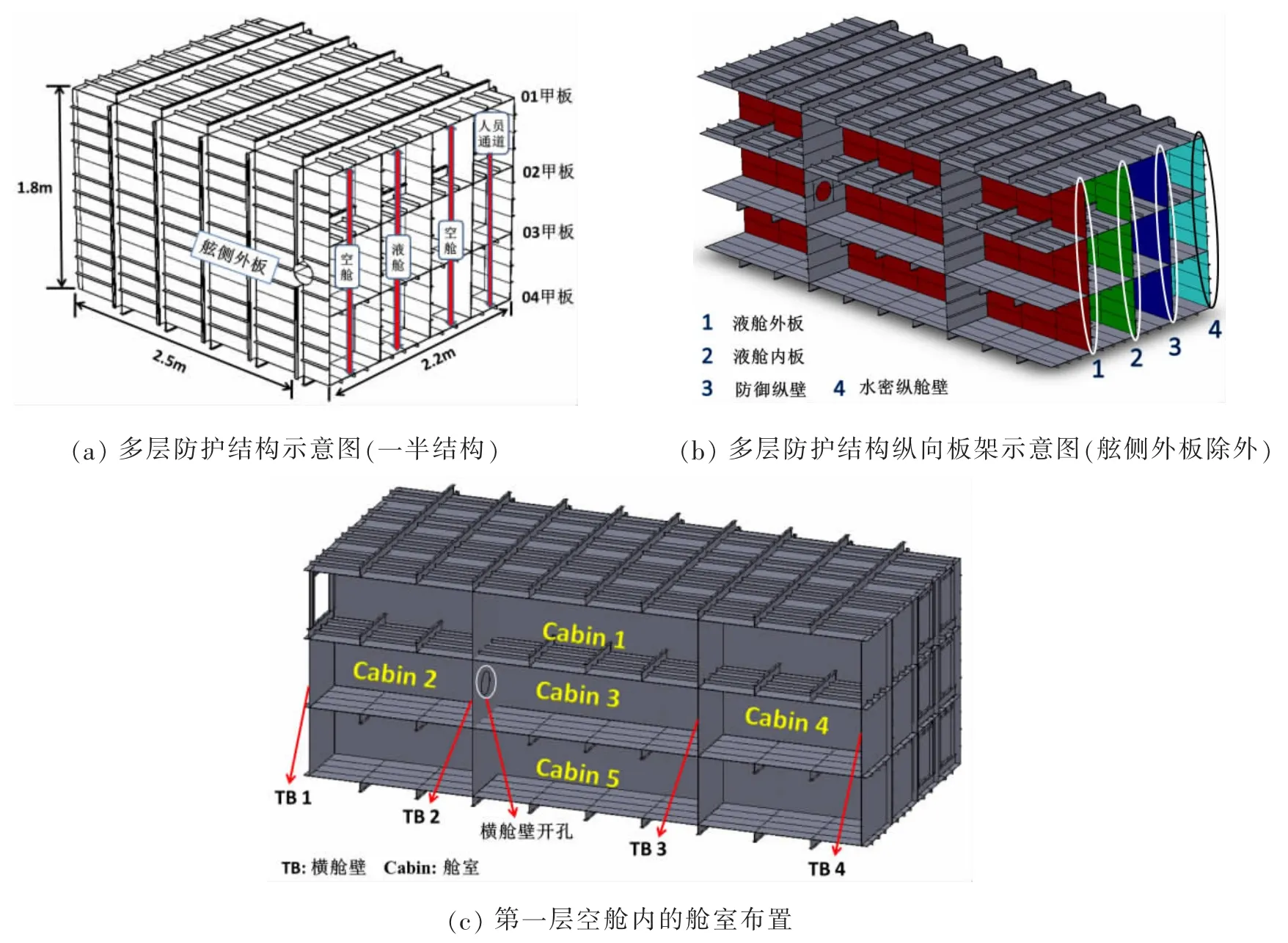

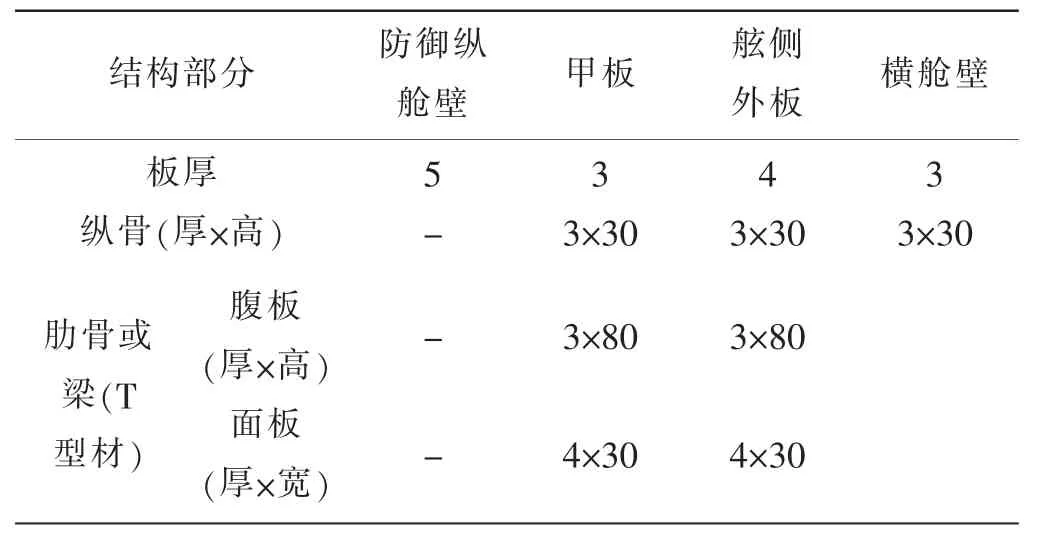

模型总长为5m,沿长度方向有三个舱室,中间舱室的长度为2m,左右两边舱室的长度为1.5m;从下到上分为三层舱室,每层舱室的高度为0.6 m;防护结构模型宽度为2.2m,从外到内分为四层舱室,分别为第一层空舱(0.6m)、水舱(0.6m)、第二层空舱(0.5m)及人员通道(空舱),模型的示意图如图2(a)所示;为了便于描述,模型在高度方向上的水平板架定义为01~04甲板(从上到下)。在多层防护结构模型舷侧外板中部开有直径为200mm的圆孔,模拟反舰武器对舷侧外板的穿孔,在试验过程中用于吊放战斗部模型。图2(b)中防护结构除舷侧外板的纵向板架分别为液舱外板、液舱内板、防御纵壁和水密纵舱壁。防御纵壁为5mm厚钢板,未设置加强筋。第一层空舱内的舱室布置情况如图2(c)所示,横舱壁2(TB2)上设置了开孔,用以引导冲击波沿长度方向传播。液舱的横舱壁设置位置与第一层空舱的横舱壁位置相对应,均设置流水通孔。第二层空舱和人员通道未设置横舱壁。模型结构的板厚、纵向和横向骨材的尺寸如表1所示。多层防护结构模型结构采用Q235钢焊接加工,在模型加工过程中,为了控制焊接变形,板上的加筋采用双面间断焊,板间采用连续焊的方式,焊缝均沿模型长度方向。

战斗部在结构内部爆炸时,横舱壁上的开孔将引导爆炸冲击波沿船长纵深方向传播,给冲击波的衰减提供较大的空间。为了对比横舱壁上开孔对爆炸冲击波传播的影响,在模型设计时战斗部爆炸点所在舱室(舱室3)的一侧横舱壁上预留了泄爆孔,直径为200mm,如图3所示,而对应的另一侧横舱壁为完整加筋板。

图2 多层防护结构模型Fig.2 Sketch ofmulti-layer protective structure

表1 试验模型结构的尺寸/mmTab.1 Dimension of experimental structure

图3 舱室3一侧横舱壁上的开孔Fig.3 Venting hole on the transverse bulkhead of Cabin 3

1.2 战斗部爆炸破片速度及等效装药

反舰武器战斗部对舰船结构的毁伤效应主要包括爆炸破片和冲击波,两者具有一定的相关性,爆炸冲击波和高速破片耦合对结构的破坏具有叠加增强效应,即两者联合对结构的破坏程度大于两者单独对结构所产生的破坏程度之和[5]。战斗部壳体质量或破片效应将对爆炸冲击波的能量产生影响。

1.2.1 战斗部模型概况

在试验中,为了综合考察多层防护结构在爆炸冲击波和破片群耦合载荷作用下的响应,设计并制作了圆柱形带壳战斗部模型,如图4所示。壳体材料为Q235低碳钢,壳体的内径为110 mm,高度为160mm,壳体厚度为6mm,壳体质量为4 100 g。壳体内装有TNT炸药,装药量为1 900 g,装填系数约为31.7%。

1.2.2 圆柱形壳体的破片速度

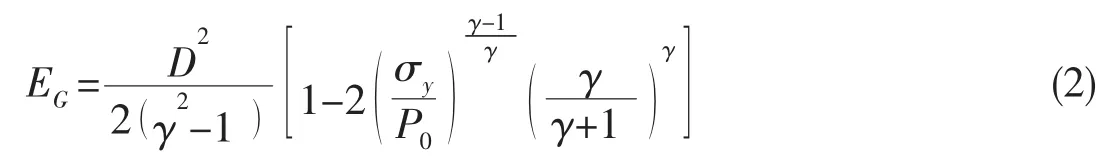

在战斗部爆炸过程中,Gurney能量EG反映了装药对金属壳体的驱动能力[20],与壳体材料相关的Gurney能量表达式如下:

式中:D为爆速;γ为多方系数,取γ≈3;σy=235 MPa为壳体材料的屈服应力。P0是爆轰压力,P0=PCJ(ρ0/ρCJ)γ,其中Chapman-Jouguet压力PCJ=ρ0D2/(γ+ 1 ),Chapman-Jouguet密度PCJ=(γ+ 1 )ρ0/γ。

1.2.3 壳体对爆炸冲击波的影响

图4 战斗部模型Fig.4 Model of anti-ship weapon’swarhead

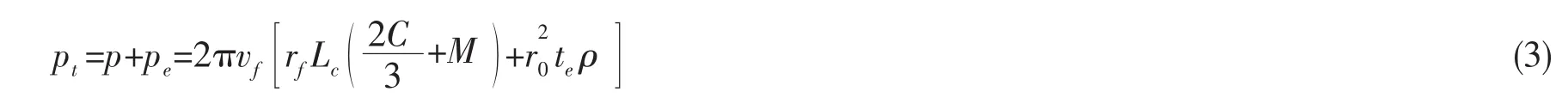

壳体破碎时壳体与爆炸产物的总动量为[3]:

则战斗部中装药的动量为:

对于相同尺寸的圆柱形裸装药,其动量可由下式表示:

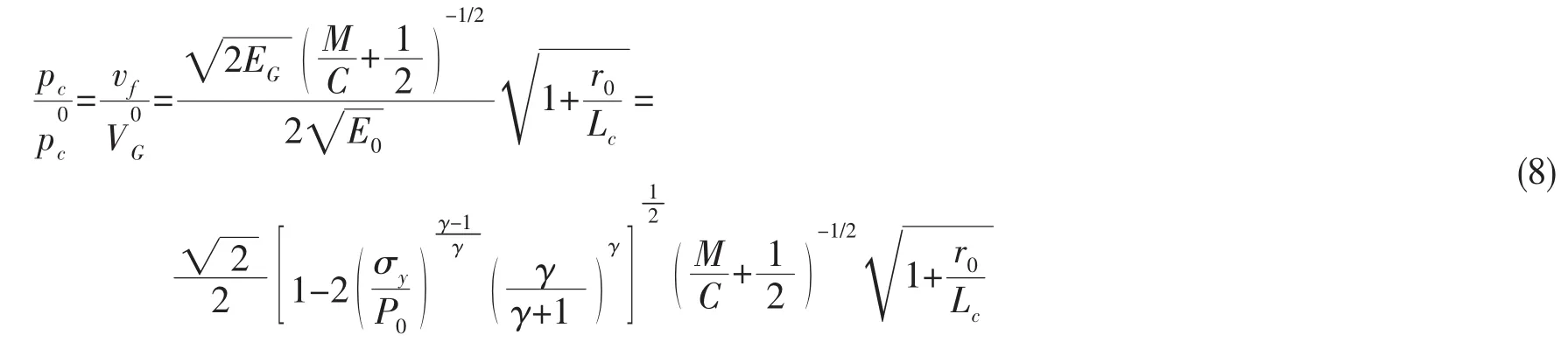

对于有限长的圆柱形装药,vG的表达式是[18]:

如果不考虑壳体的影响,即M=0,则圆柱形裸装药膨胀的Gurney速度为:

式中:Rc和Lc分别是圆柱形装药的半径和长度,E0为单位质量炸药的总能量,E0=D2/2(γ2- )1。

由(4)式和(5)式可得:

Hutchinson[3]提出爆炸冲击波产生的冲量与爆炸产物的初始动量成正比,则战斗部中装药的质量与等效裸药的质量之比与动量之比的表达式相同,即

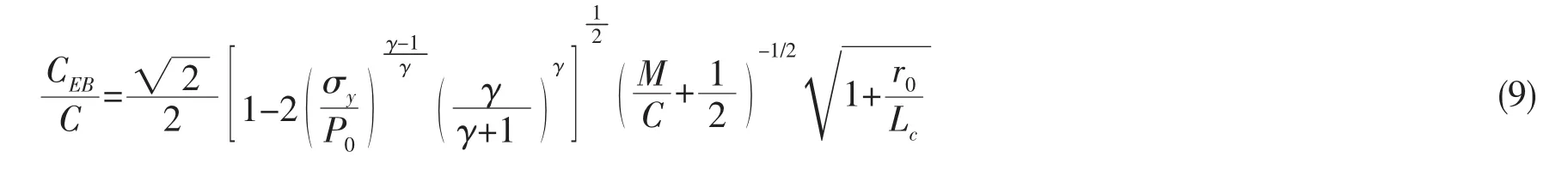

(9)式说明装药量为C、壳体厚度为t0、密度为ρ的圆柱形战斗部爆炸时,由于壳体的影响,其装药产生的爆炸冲量与质量为CEB的裸装药产生的爆炸冲量相当,即CEB为等效裸装药质量。

对于TNT炸药,由文献[21]中的数据,其爆速D=6 860m/s,ρ0=1 630 kg/m3;当γ=3时爆轰压力P0由(1)式可计算得到战斗部壳体破碎形成破片的速度为,

根据战斗部模型的尺寸和壳体材料的特性,试验中所采用的战斗部装药的等效裸药量为1.054 kg。

1.2.4 等效装药的爆炸载荷计算

当爆炸发生在相对封闭的舱室中时,初始冲击波将在壁面多次反射和汇聚,并形成持续时间相对较长的准静态压力。Anderson等[22]提出了非敞开环境中冲击波载荷特性的计算公式,通过试验数据拟合了封闭舱室中最大准静态压力,其计算公式如下:

其中:E/P0V≤350。式中:E为炸药释放的总能量,P0为环境大气压力,V代表爆炸所在舱室的容积。

当E/P0V>350时,准静态压力的计算公式如下:

准静态压力的持续时间为,

上式的适用范围是0≤aeffA/V2/3≤0.324 6。其中a0为大气环境中的声速。aeffA=Avent,A为封闭舱室的内表面积,Avent为舱室上的开孔面积,aeff为开孔率。

根据本文所涉及试验的具体参数,由(12)式可得到爆炸发生之后舱室内部的最大准静态压力为5.88 MPa。由(13)式得到准静态压力的持续时间为0.064 s。但随着结构发生破损,破口处的泄爆作用会十分显著,准静态压力持续时间也会大大降低。

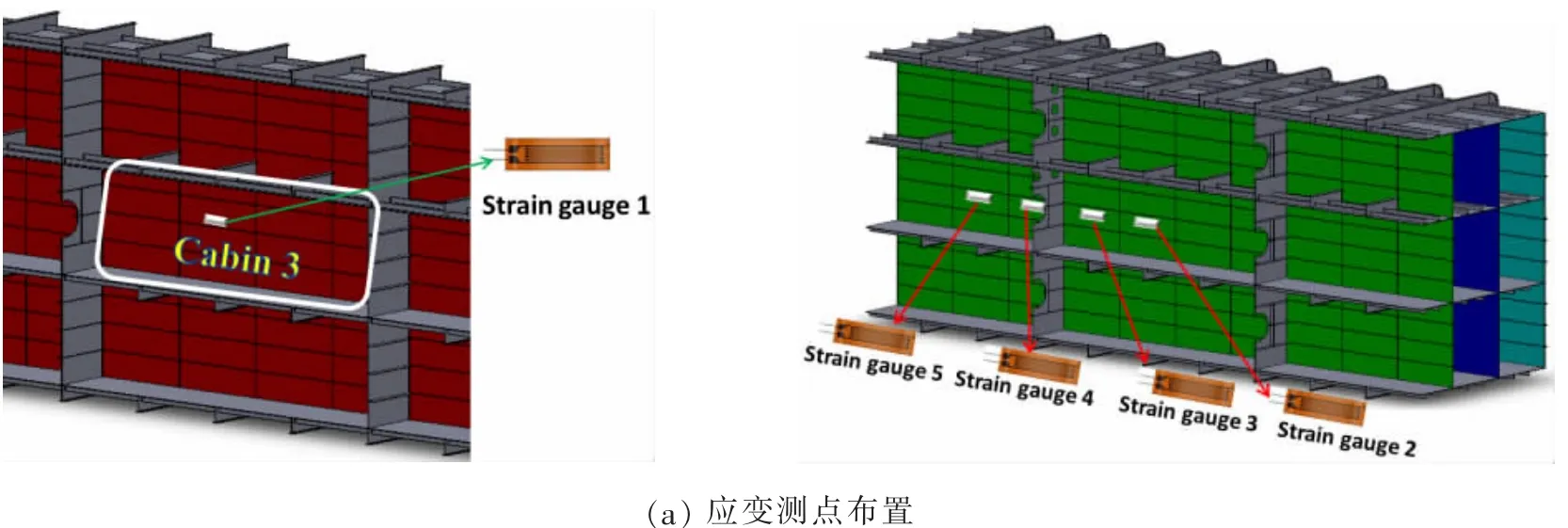

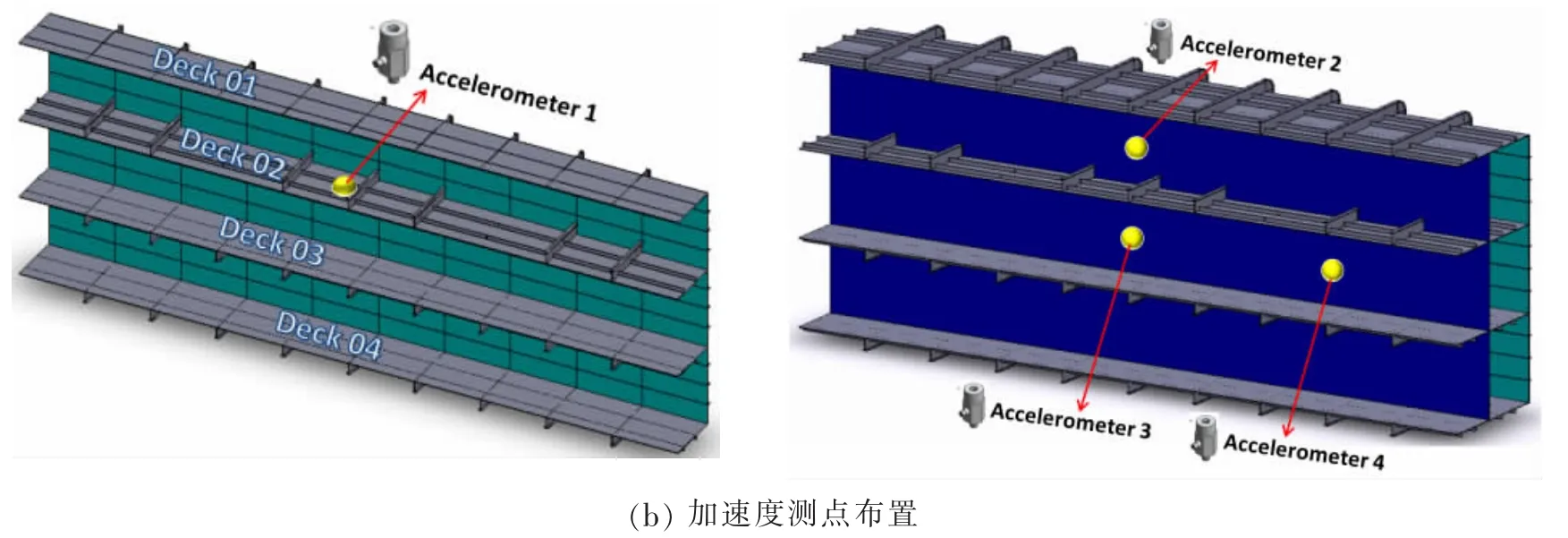

2 测点布置及试验方法

多层防护结构模型上布置了动态应变测试点和加速度测试点。动态应变测点 (采用15%大应变计)布置在舷侧外板、爆炸点所在舱的横舱壁、液舱内板和外板上,主要测量结构在导弹战斗部模型爆炸下的应变响应以及结构破坏情况;加速度测点(过载极限量程为±12 500 g)布置在最内层人员通道的02甲板及防御纵舱壁板上,用于评估人员通道内的冲击环境和测量导弹战斗部爆炸时人员通道内的加速度量值。图5为试验模型的测点布置图(S:动态应变测点;A:加速度测点),舷侧外板上的动态应变测点的布置情况如图5(a)所示,其中测点S1布置在液舱外板,测点S2-S5依次布置在液舱内板上。加速度测点A1布置在人员通道02甲板上;在防御纵舱壁上布置加速度测点A2-A4,如图5(b)所示。

在试验过程中,战斗部模型放置在第一层空舱中部,以模拟半穿甲反舰武器穿透舷侧外板在第一层空舱内部爆炸。为了测量战斗部爆炸后破片的速度,在靠近战斗部的舷侧外板开孔处布置破片测速网,试验的现场布置如图6所示。

图 5多层防护结构测点布置图Fig.5 Scheme ofmeasuring points’arrangementonmulti-layer protective structure

图6 试验现场布置Fig.6 The arrangementof experimental test

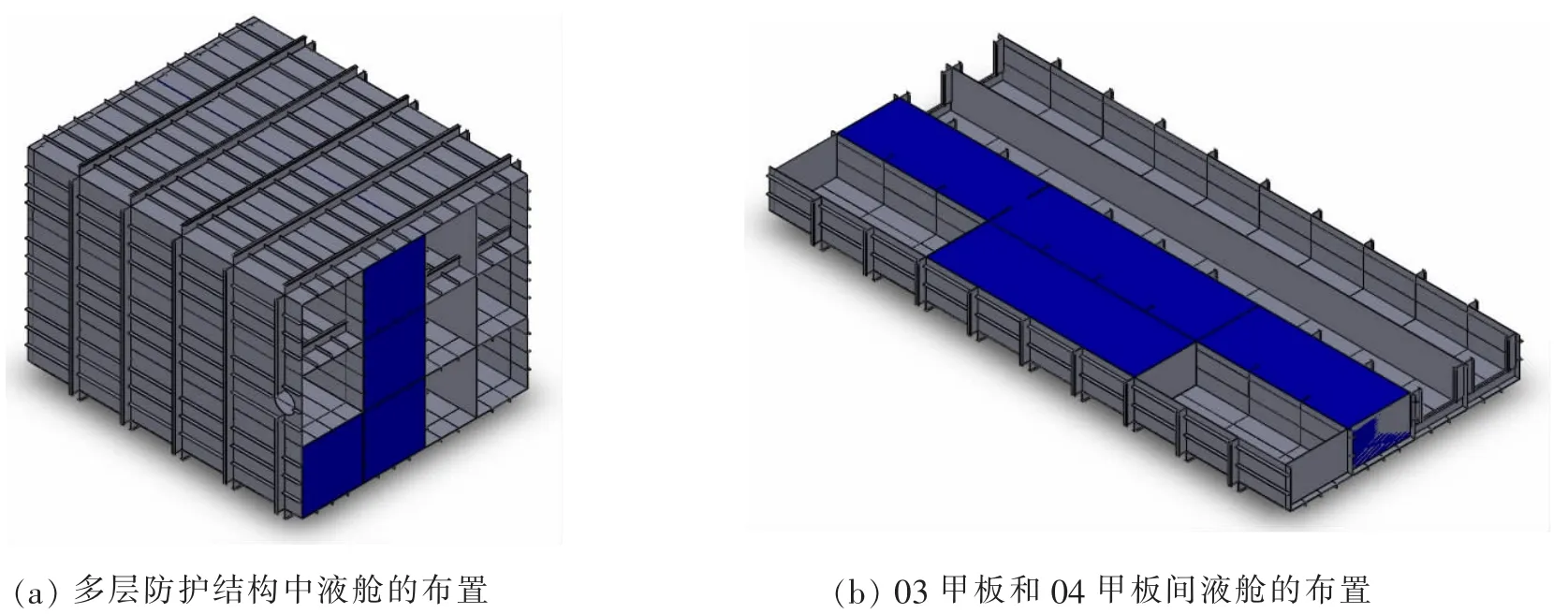

多层防护结构模型的第二层舱室为水舱,在试验开始前,第二层所有舱室中注满水。同时,为了进行对比分析,在最外层爆炸点所在舱室3的下方舱室5中注满水,其余舱室为空舱,如图7所示。

图7 充水舱室位置示意图Fig.7 Sketch of arrangementofwater cabin

3 试验结果及分析

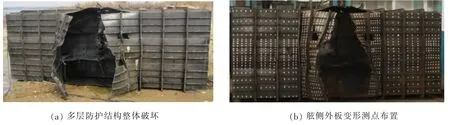

3.1 防护结构模型破坏情况

战斗部模型在复合多层防护结构内部爆炸时,产生的高速破片群和冲击波对结构造成了严重的损毁,如图8(a)所示。测量外板变形的测点的布置如图8(b)所示,舷侧外板出现从上到下的贯穿破口,并向外翻转约45度,最大变形为1.36m;沿长度方向上的撕裂长度达2m。舷侧外板的撕裂位置靠近模型左右对称中心线,外板上有大量的破片穿孔。外板与02和03甲板连接处出现了局部的撕裂破口。外板上加强筋的焊接位置未被撕开,连接完好,加筋与板变形协调。横向加筋出现了明显的褶皱屈曲。

图8 防护结构整体破坏及变形图Fig.8 Damage and deformation ofmulti-layer protective structure

01甲板的破坏情况如图9所示,01甲板向上突出,变形损毁严重,与舷侧外板连接处被撕裂,甲板上出现大量破片穿孔。从破损和变形情况来看,属于典型的冲击波和破片耦合破坏模式。01甲板与水舱外板的连接处保持完好,未见撕裂破口。

02甲板在爆炸冲击波和高速破片的作用下破坏损毁严重,从爆炸中心所对应的位置处撕裂并向上翻转,变形最大处与水舱外板贴合在一起。02甲板与水舱外板连接处的焊缝被撕裂。

图9 01和02甲板的破坏图Fig.9 Picture of destroyed 01 and 02 decks

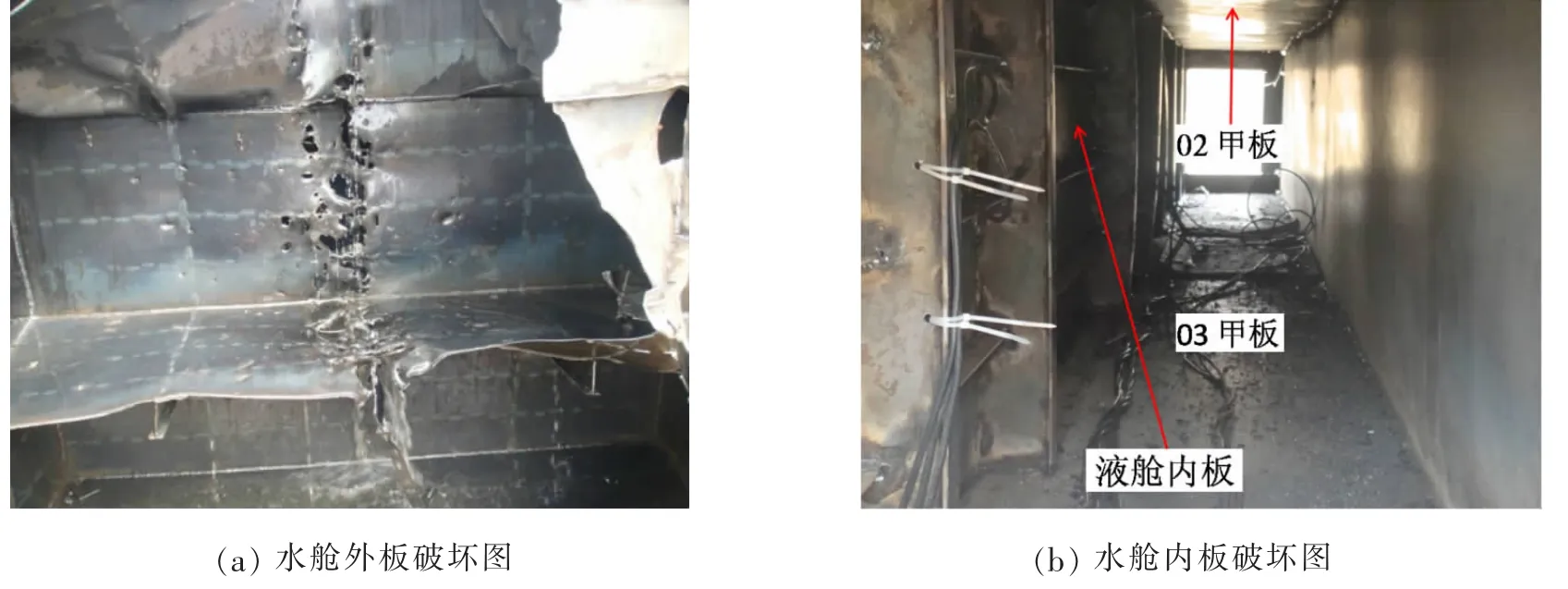

水舱外板的破坏情况如图10(a)所示。水舱外板被高速破片损毁严重,出现了大量的破片穿孔,几乎连接成贯穿破口。但水舱外板在爆炸冲击波的作用下并未出现向内变形的情况,在未破损的位置反而出现了向外变形,变形量不大。导致这种现象的原因主要有以下两点:(1)首先,水舱外板在受到爆炸冲击波作用下的响应将引起板后液体一起运动,这时,由于板后水的参与,相当于外板的惯性力增加了,其抗爆能力得到增强。其次,当液体扰动引起的液体中的冲击波作用在水舱内板上,内板表面将反射冲击波,同时内板的运动又将引起内板附近水中反射稀疏波并产生空穴,将水舱内压力减小;(2)当高速破片穿透水舱外板进入舱内液体时,舱内液体出现空腔并产生远高于冲击波强度的压力。液体内的压力作用方向与冲击波作用方向相反,即由内向外作用在水舱外板上。所以水舱外板出现了向外的变形。

图10 水舱破坏图Fig.10 Rupture and damage ofwater cabin

水舱内板的试验记录照片如图10(b)所示,在战斗部模型爆炸载荷作用下,水舱内板并没有出现焊缝撕裂和穿孔的情况。

图11 横向舱壁的变形破坏Fig.11 Deformation and rupture of transverse bulkheads 2 and 3

当舱室内爆发生时,冲击波和高速破片群对横舱壁产生了严重的破坏作用,如图11所示。战斗部模型所在舱室的横舱壁结构型式不同,左侧横舱壁中央位置开了直径为200 mm的圆孔,右侧横舱壁为完整的加筋板结构,未开泄爆孔。

图11(a)反映了开有泄爆孔的舱壁的破坏情况,横舱壁发生严重的扭曲变形,与其它结构相连的焊缝几乎被整体撕裂,只有与02甲板的连接焊缝未被完全撕开。相邻舱室的横舱壁1从模型结构上脱落,并飞出50余米,如图12所示,其原因主要是爆炸产生的冲击波和准静态压力通过开有泄爆孔的舱壁而直接作用在相邻舱室的舱壁上,导致其焊缝处发生撕裂并飞出。横舱壁结构发生严重的扭曲变形,并有多处破片穿孔。

图12 横舱壁1的破坏 Fig.12 Damage of transverse bulkhead 1

图13 横舱壁4的变形和穿孔Fig.13 Deformation and rupture of transverse bulkhead 4

图11(b)反映了横舱壁3的破坏情况,在爆炸冲击波和高速破片作用下,横舱壁发生严重的扭曲变形,与其它结构相连的焊缝被整体撕裂,从而完全脱落。横舱壁4的变形和穿孔如图13所示,该横舱壁与甲板、水舱外板、舷侧外板相连处的结构保持完整,未出现焊缝撕裂的情况。这是因为作用在该横舱壁上的冲击波压力不足以使连接处发生撕裂破坏。该横舱壁上出现大量的破片穿孔,主要是战斗部爆炸产生的高速破片和结构破坏产生的二次破片造成的。

对比图11和图13中横舱壁的破坏情况,横舱壁上的开孔对爆炸冲击波的传播有明显的“导向”作用,冲击波可通过开孔向相邻舱室传播,减少对内部结构的破坏。

3.2 空舱与水舱在战斗部接近爆炸载荷下变形的对比分析

为了验证防护液舱对结构抗爆性能的影响,在多层防护结构的最外层舱室设置了对称结构,舱室1为空舱,舱室5中充满水,模拟导弹战斗部的模型放置在舱室3的中部,以对空舱(舱室1)和水舱(舱室5)提供相等的爆炸冲击波和破片冲击载荷输入。

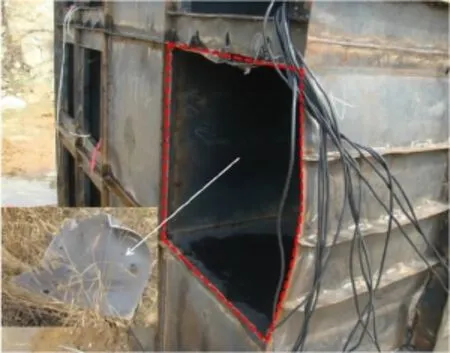

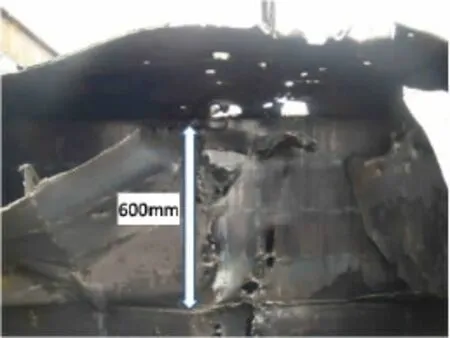

在战斗部模型爆炸冲击作用下,空舱毁伤严重,毁伤效果如图14所示。与爆炸点接近的空舱舱壁从中部被完全撕裂并向上翻起,变形的最大值为0.6m,沿长度方向上的撕裂尺寸达到1.5m。空舱远离爆炸点的加筋板结构(01甲板)被战斗部破片和二次破片贯穿,造成多处穿孔;并在冲击波压力载荷作用下发生整体变形。通过测量,该舱壁的最大变形量达到0.135 m。

图14 空舱毁伤效果Fig.14 Damaged empty cabin

液舱的毁伤效果如图15所示,靠近爆炸点的充水舱结构(03甲板)在大量破片的冲击下造成局部毁伤,出现集中破孔,液舱底部发现有大量破片沉淀,如图16。除了局部破坏的位置外,该舱壁的变形朝向爆炸点,变形量不大,为0.1m。远离爆炸点的结构(04甲板)没有破片穿孔出现,仅发生向下的局部塑性变形,最大变形量为0.06 m。

图15 充水舱毁伤效果Fig.15 Damaged water cabin

3.3 防护结构模型动态应变测试结果

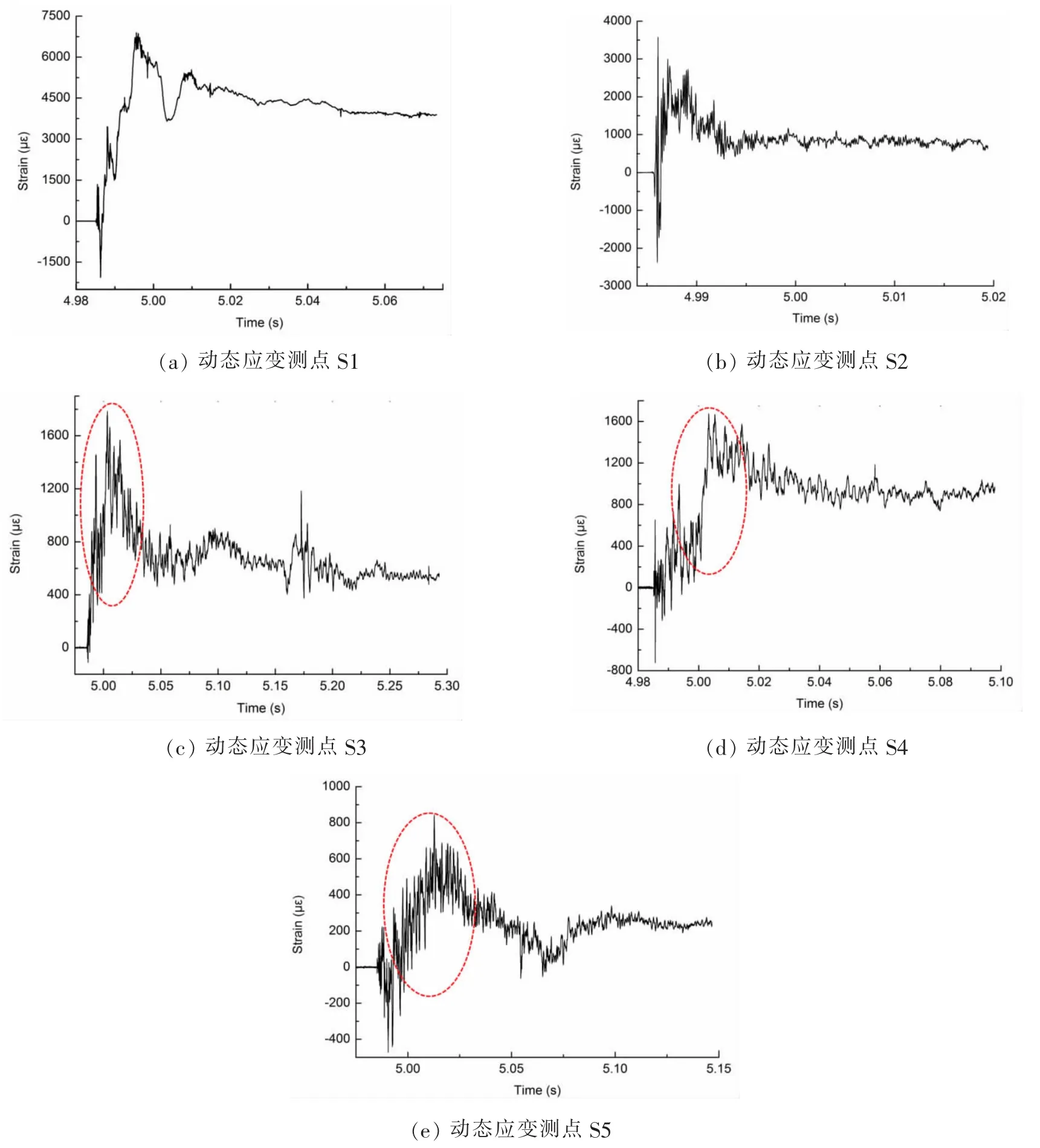

图17为水舱外板和水舱内板上测点的动态应变—时间历程曲线。液舱外板上测点S1的动态应变如图17(a)所示,在爆炸载荷作用下,S1所在的液舱外板出现了多次应变增加过程,最终的塑性应变超过4 000(με)。测点S2~S5依次布置在液舱内板上,且与爆炸发生点的距离依次增加。从图17(b)~(e)可以看出,液舱内板上的各测点在初始响应开始之后有明显的“二次响应”出现,其中测点S3~S5的“二次响应”明显。从爆炸载荷作用的过程来分析,液舱内板的应变包括结构响应和舱内液体对内板的压力作用。结构响应到达时间早,是以结构内应力波的形式传播至测点处。而舱内液体对内板的压力作用是液舱外板变形和破片群穿入液体中的效果。从动态应变测试结果可以看出,液舱内板上的各测点均产生了塑性变形,包括离爆炸点较远的S5点。由此可以发现,液舱的作用是将液舱外板受到的局部载荷转变为作用面积较大、以液体内压力形式传递的载荷,以舱壁的塑性变形和舱内液体运动来消耗爆炸能量。

图16 水舱底部沉淀破片Fig.16 Depositing fragments at the bottom ofwater cabin

图17 液舱外板和内板的应变测点时程曲线Fig.17 Dynamic strain-time curve ofwater cabin plate

3.4 防护结构人员通道内的冲击响应

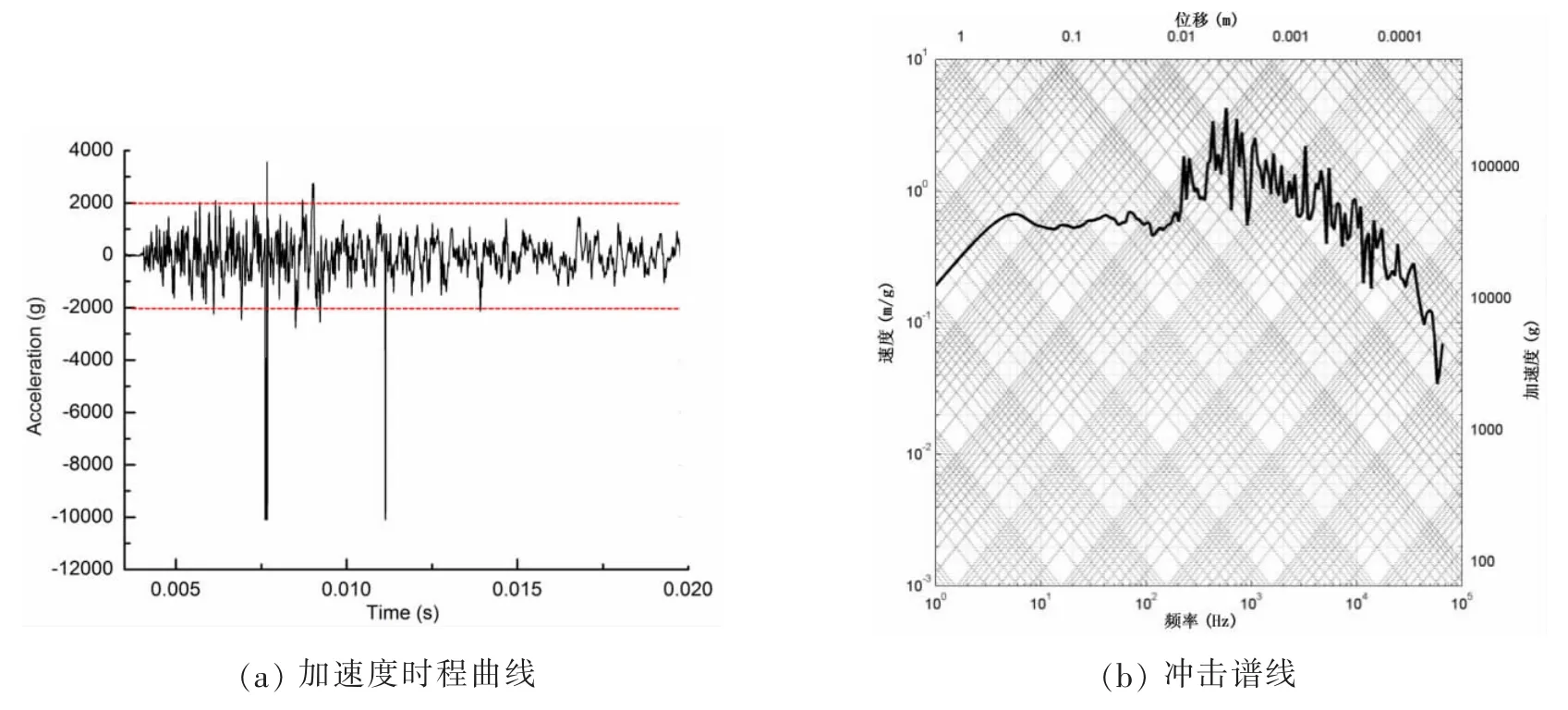

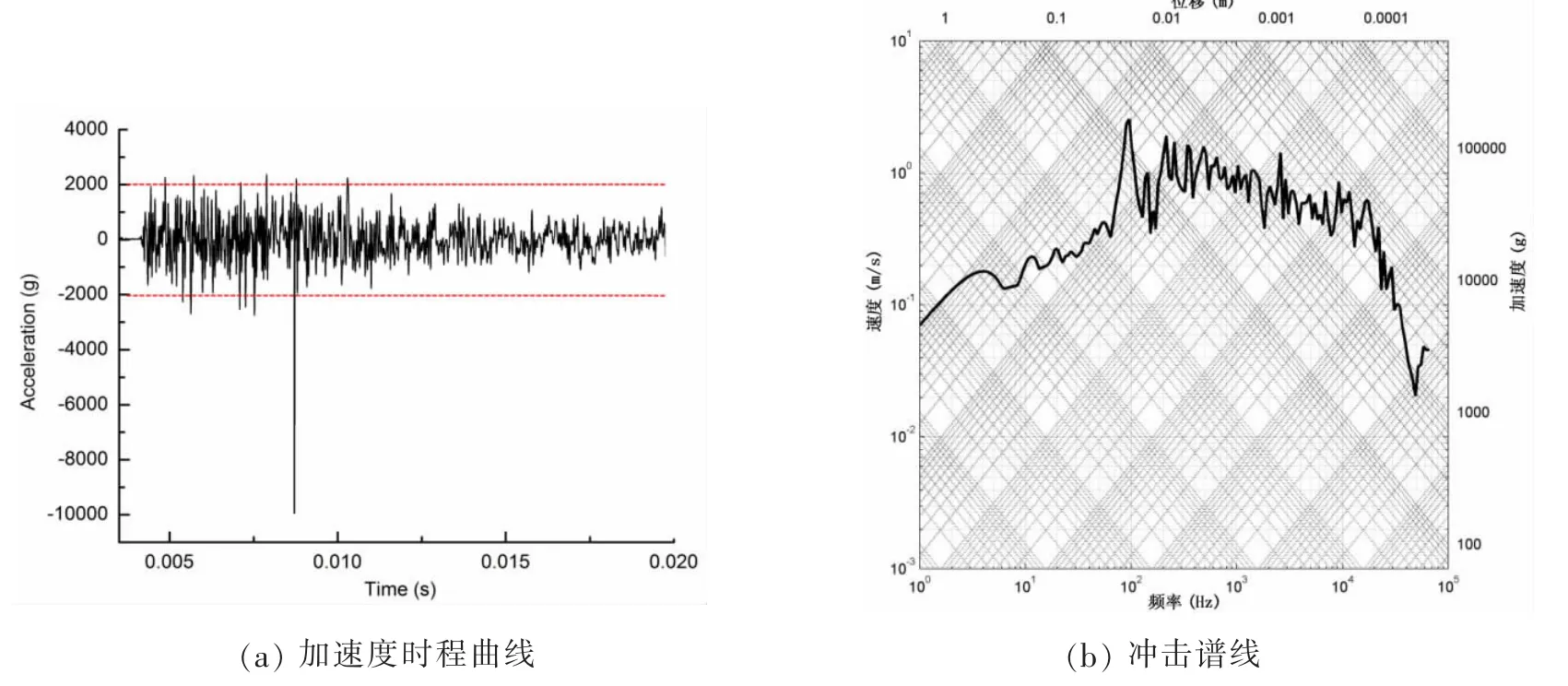

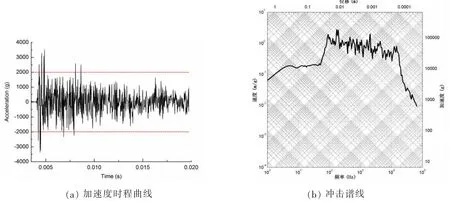

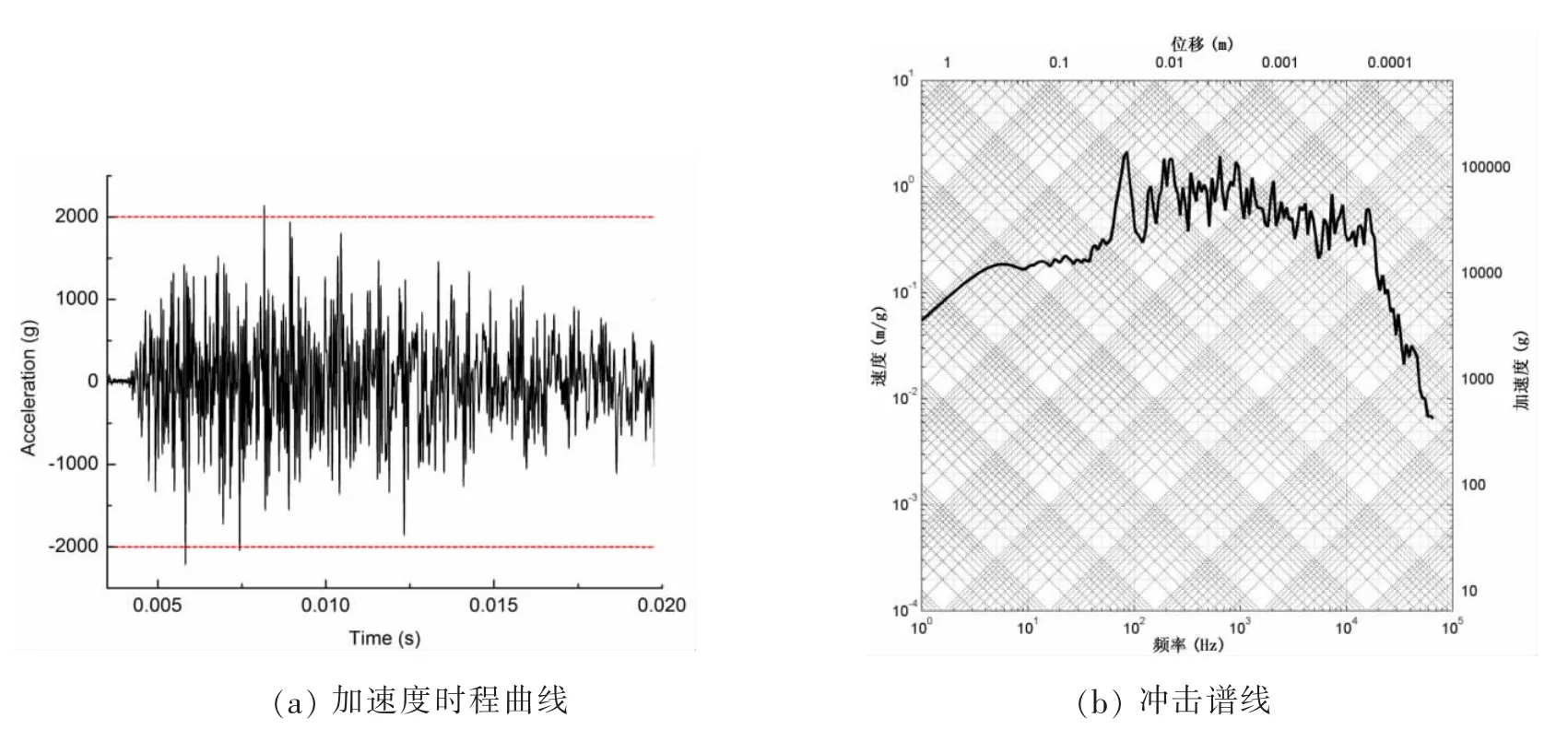

战斗部模型内爆载荷下多层防护结构各测点的冲击响应测试结果如图18-21所示。战斗部模型爆炸瞬间,在舱室内产生了强烈的冲击,振动加速度量值很大。测点1的加速度峰值为10 095.6g,测点2的加速度峰值为9 949.8g,测点4的加速度峰值为3 527.8g,测点5的加速度峰值为2 212.2g。从各测点的加速度时程曲线的对比来看,测点1出现了两次持续时间很短且峰值很大的加速度响应,而测点2出现了一个峰值,这种响应特性的产生原因尚不能确定,有待进一步研究。但除此之外的测点处结构加速度响应规律明确,各测点的加速度响应大多分布在-2 000g到2 000g之间,如各图中红色虚线范围内所示。从变化趋势来看,当爆炸在舱室内部发生时,测点1随即出现冲击加速度响应,且响应量值在初始一段时间内有所增加。从加速度测点布置来看,测点1垂向布置在人员通道的02甲板上,测点2布置在防御纵舱壁的01和02甲板之间,测点3和4在防御纵舱壁的02和03甲板之间。测点2和测点3在冲击到达之后的很短时间内就出现了较大的加速度量值,由于测点4相对其它测点离爆炸点的距离较远,响应也略小。从加速度响应过程的分析来看,甲板是冲击传递的主要途径,由于存在撕裂和翻转,甲板平面内传递的冲击量值很大,导致在防御纵舱壁上出现了较大的冲击响应。本文采用Kelly-Richman滤波法对试验采集得到的加速度数据进行了处理,并绘制了各测点的冲击谱曲线,如图18-21中的(b)图所示。

图18 测点1的冲击响应Fig.18 Shock responses of test point1

图19 测点2的冲击响应Fig.19 Shock responses of test point2

图20 测点3的冲击响应Fig.20 Shock responses of test point 4

图21 测点4的冲击响应Fig.21 Shock responses of test point 4

4 结 论

本文开展了多层防护结构舱内爆炸模型试验,模拟了导弹战斗部在舰船的舷侧防护结构的内部爆炸的过程,研究了在高速破片和冲击波耦合作用下防护结构的破坏模式、多层防护结构防御冲击波和高速破片的效果以及内部结构的冲击响应,得到以下几点结论和建议:

(1)本文的多层舱室结构试验模型均由薄钢板焊接而成。为了控制焊接变形,模型加工时骨材与板之间采用双面间断焊、板间采用连续焊的方式。从试验结果来看,并未出现明显的加强筋与板之间焊缝失效的情况,板的撕裂也不是从焊缝处发生。结构爆炸试验模型的加工采用本文的处理方式是可行的。

(2)战斗部在舱室内部爆炸时产生的准静态压力载荷持续时间相对较长,甚至大于结构响应时间,而破片的空间分布主要跟战斗部的姿态和形式有关,内爆情况下舱室结构将受到冲击波和破片群的耦合作用。破片打击到舱室结构时在壁面上产生密集穿孔,对舱壁结构的断面造成毁伤,同时结构在爆炸压力作用下发生整体的变形,导致穿孔的贯通,从而使结构断面发生整体破坏并产生翻转。舱内爆炸压力和破片群对结构产生的破坏相互影响,并不是简单的二者作用效果的叠加,在评估舰船结构爆炸毁伤时须考虑两种载荷的耦合破坏效应;

(3)从横舱壁破坏的对比分析来看,在横舱壁上设置开孔(泄爆孔)可有效地引导爆炸冲击波沿舰船长度方向传播,利用长度方向上开阔的空间降低舱室内部的爆炸压力;在抗爆结构设计时,也可将部分结构进行弱化处理,在内爆炸载荷下形成破口泄爆,从而达到保护重要舱室结构的目的;

(4)水舱在多层防护结构中起着至关重要的作用。首先,防护水舱内的液体能有效的吸收高速破片,阻止破片穿入内部舱室;其次,水舱内的水对外板结构有一定的支撑作用,降低了外板的变形和破坏程度;

(5)战斗部在舱室内部爆炸时,冲击波和破片直接作用在舱室结构上,除了被破坏的结构之外,在较远的位置将产生严重的冲击,从试验结果来看冲击加速度的量值很大,且各层甲板是冲击传递的主要路径。高量值的冲击将对舰员生命安全和舰载设备造成严重的危害,在设计时应采取相应的抗冲击减振措施。

致谢

感谢海军工程大学朱锡教授、侯海量博士、刘润泉老师和余氢老师对本文试验工作给予的指导和支持。

[1]Zhang Qi,Miao Changqing,Lin Dachao,et,al.Relation of fragmentwith air shock wave intensity for explosion in a shell [J].International Journal of Impact Engineering,2003,28:1129-1141.

[2]Crowley A B.The effect ofmunition casings on reducing blast overpressures[C].Insensitive Munitions and Energetic Materials Technical Symposium IMEMTS,2006.

[3]Hutchinson M D.The escape of blast from fragmentingmunitions casing[J].International Journal of Impact Engineering, 2009,36:185-192.

[4]Dunnett J,Flynn D,Wharton J.Blast algorithm development:definition ofmodified blast algorithms for PBX based explosives[C].In:Insensitive Munitions and Energetic Materials Technical Symposium IMEMTS,2006.

[5]Marchand K A,Vargas M M,Nixon JD.The synergistic effects of combined blast and fragment loading[R].AD-A260 160, 1992.

[6]Leppänen J.Experiments and numerical analyses of blast and fragment impacts on concrete[J].International Journal of Impact Engineering,2005,31:843-860.

[7]Nyström U,Gylltoft K.Numerical studies of the combined effects of blast and fragment loading[J].International Journal of Impact Engineering,2009,36:995-1005.

[8]Kong Xiangshao,Wu Weiguo,Li Jun,et al.A numerical investigation on explosive fragmentation ofmetal casing using smoothed particle hydrodynamicmethod[J].Materials&Design,2013,51:729-741.

[9]侯海量,朱 锡,李 伟,梅志远.爆炸冲击波和高速破片联合作用下舱室结构破坏模式试验研究[C].中国钢结构协会海洋钢结构分会2010年学术会议暨第六届理事会第三次会议论文集,2010. Hou Hailiang,Zhu Xi,LiWei,Mei Zhiyuan.Experimental investigation of cabins’damage pattern under the synergistic impacts of blastwave and high-speed fragments[C].Proceedings of the 2010 academic conference and the Sixth Council of the Third Council of China Steel Structure Association,2010.

[10]Baker A D.U.S.Aircraft Carriers[M].USA,Naval Institute Press,1983.

[11]Commodore Stephen Saunders RN.Jane’s Fighting Ship2004-2005[M].USA,2004-2005.

[12]Du Zhipeng,LIXiaobin,et al.Numerical simulation ofwarship broadside protective structure rupture under inner explosion[J].Journal of Ship Mechanics,2007,11(3):453-461.

[13]杜志鹏,李晓彬,夏利娟,金咸定.舰船防护水舱在接近爆炸载荷作用下响应的理论研究[J].船舶力学,2007,11(1): 119-127. Du Zhipeng,Li Xiaobin,Xia Lijuan,Jin Xianding.Theory research on the response of the warship protective tank under near-by explosion[J].Journal of Ship Mechanics,2007,11(1):119-127.

[14]Deletombe E,Fabis J,Dupas J,et al.Experimental analysis of 7.62 mm hydrodynamic ram in containers[J].Journal of Fluids and Structures,2013,37:1-21.

[15]孔祥韶,吴卫国,等.舰船舷侧防护液舱对爆炸破片的防御特性研究[J].船舶力学,2014,18(8):996-1004. Kong Xiangshao,Wu Weiguo,et al.Research of protective effect of guarding fluid cabin under attacking by explosion fragments[J].Journal of Ship Mechanics,2014,18(8):996-1004.

[16]LEEM,Longoria R G,Wilson D E.Ballistic wave in high-speed water entry[J].Journal of Fluid and Structure,1997,11: 819-844.

[17]Disimile P J,Davis J,Toy N.Mitigation of shock waves within a liquid filled tank[J].International Journal of Impact Engineering,2011,38(2-3):61-72.

[18]Varas D,López-Puente J,Zaera R.Numericalmodeling of the hydrodynamic ram phenomenon[J].International Journal of Impact Engineering,2009,36:363-374.

[19]Lloyd R M.Conventionalwarhead systems physics and engineering design[M].Cambridge:American Institute of Aeronautics and Astronautics,1998,179:137.

[20]Danel JF,Kazandjian L.A few remarks about the gurney energy of condensed explosives[J].Propellants,Explosives,Pyrotechnics,2004,29:314-326.

[21]Koch A,Arnold N,Estermann M.A simple relation between the detonation velocity of an explosive and its gurney energy [J].Propellants,Explos,Pyrotech,2002,27:365-368.

[22]Anderson Jr C E,Baker W,Wauters D K,Morris B L.Quasi-static pressure,duration,and impulse for explosions(eg HE)in structures[J].International Journal ofMechanical Sciences,1983,25(6):455-464.

Experiment of amulti-layer protective structure under an inner explosion

KONG Xiang-shao1,2,XUWei-zheng1,2,ZHENG Cheng1,2,WUWei-guo1,2,WU Guo-min3

(1.Key Laboratory of High Performance Ship Technology(Wuhan University of Technology),Ministry of Education,Wuhan 430063,China;2.Departments of Naval Architecture,Ocean and Structural Engineering,School of Transportation,Wuhan University of Technology,Wuhan 430063,China;3.China Ship Development&Design Center,Wuhan 430064,China)

The main function of the multi-layer protective structure of a warship is to prevent the inner cabin from being destroyed by the anti-ship weapons.In this paper,through an experimental testwhere the model of an anti-ship weapon’swarhead explodeswithin the protection structures of a ship,the failure patterns of the protection structures under the explosion ofwarhead,the protection effect of the compositemulti-layer structures from shock wave and high velocity fragments and the shock responses of the inner structures are investigated.Through the analysis of the test data,it is found that the fluid pressure in the liquid cabin oscillates and that the dynamic response of the inner panel of the water tank indicates the secondary loading phenomenon.

multi-layer protection structure;fragments;shock wave;warhead;anti-explosion test;failure pattern

U661.72

:Adoi:10.3969/j.issn.1007-7294.2017.01.010

2016-06-20

国防基础研究项目(B1420133057);国家自然科学基金青年基金项目(51409202);中央高校基本科研业务费专项资金资助(2015-yb-005)

孔祥韶(1983-),男,博士,讲师,E-mail:kongxs@whut.edu.cn;

吴卫国(1960-),男,学科首席教授,博士生导师,E-mail:mailjt@163.com。

1007-7294(2017)01-0076-14