吊离式改装为折叠式舱口盖技术研究

2017-05-04唐广概

唐广概

摘要:散货船货舱舱口盖是较大型的甲板舾装件,针对舱口盖的改装工程较为少见。本项目主要对原船的吊离式舱口盖,改造成为折叠式舱口盖,改装量较大,在改装设计与制造上有很多需要考虑的因素。本文重点在设计上对此项目的改装技术进行介绍和总结。

关键词:散货船:改装,吊离式舱盖:折叠式舱盖:变形控制:端铰链:油缸

1.引言

我司曾承接一个舱口盖的改装项目,船名为“ROFOS”,船长182m,型宽32m,型深18m,入级BV船级社,舱盖为箱体结构,共7个货舱。1号舱盖外形13960×19641/12262,重量103t,2~7号舱盖外形13 960×21 040,重量119 t,主要工程任务为将原来吊离式舱盖改装为横向折叠开关舱盖。

本改装项目基本设计由希腊船东委托希腊的设计公司完成,设计公司向船厂只提供“舱口围改装图”、“舱盖结构改装图”、“舱盖结构节点图1”、“舱盖结构节点图2”、“主甲板结构加强图”、“舱盖附件URS30强度计算书”共6份基本设计图纸,其余设计由船厂完成。由于是改装项目,船东对成本极为重视,要求尽量在满足规范及使用要求的基础上采用较低成本的设计,并要求在四个月内完工。

2.舱盖主体改装与变形控制

本项目需将共7个货舱的舱口盖由原来的1整个舱盖分别切割成4个片体,改装成折叠式结构,并增加液压千斤顶实现折叠式开关舱。对于位于船首0.25L位置的1号舱口盖和部分位于0.25L位置的2号舱盖,原舱盖不是根据UR$21或CSR建造,舱口盖压紧器强度、舱盖边板缘强度和舱盖限位块和其加强均要满足IACSUR$21和UR$30的要求。

主体改装方法为首先将舱口盖上的永久吊耳及相关附件结构割除,其中1号舱口盖由原来单块修改为三块片体,2到7号舱口盖由原来单块修改为四块片体。舱口盖横向切开后,切开面增加封板结构。端部片体增加端铰链及纵向内部加强结构,舱盖四周内部增加附件的反面加强肘板。舱盖上的部分原散料孔移位。增加设计和安装舱盖上压紧器、限位块、支承块和压紧器附件。由于原舱盖上并无货舱自然通风盖,施工过程中在舱盖底板上增开工艺孔。全部结构板零件采用数控下料,以提高制作精度。先将舱盖整体吊到地面上进行切割后部分吊进货舱进行施工,部分安排在地面上施工及附件安装。施工完成后统一吊到舱口围上进行总装与舱盖安装。

舱盖改装设计后的理论外形尺寸与原舱盖外形是一致的,变形控制是整个改装的成败关键。由于主要是增加横向结构,改装过程中的焊接变形主要在出现横向,由于项目的特殊性,无法采用反变形控制措施,因此,主要的变形控制措施为合理的对称焊接顺序,控制好焊角高,尽可能减少焊接热量输入,焊后变形通过火工校正。在改装过程中对于中间的片体,由于是前后对称增加侧板,故在前后侧板片体装配时对称施焊,减少横向的焊接变形。对于边上片体,只是增加了一个横向侧板,与前面端铰链臂的结构交错焊接,以减少应力积聚。

3.端铰链相关结构设计

端铰链座设计时需注意下脚及与舱口围相连处需下放足够的余量,一般为30~50mm。原船甲板变形不确定性,本船施放50 mm,用于弥补舱盖端铰板与甲板间的制造偏差。端铰链座眼板下脚不需要也不应再放余量。油缸底座铰链板与甲板及舱口围连接的地方应施放余量。油缸下眼板结构应设计有横向的流水孔,避免此区域出现积水腐蚀。油缸上下铰链处邻近结构,应留有轴安装和拆卸的空间,如没有,应考虑在结构上增加开孔,用于轴安装时的进出空间。油缸附近的舱口围结构,应留有足够空间安装液压软管。

舱盖端铰链每舷设计了两对眼板,一般采用滚动球面轴承,以方便安装及提高使用寿命。

端铰链处的相关结构,设计过程中应对舱盖开关运动空间进行核实,避免出现干涉情况。

端铰链相关结构的甲板下加强设计都是对齐加强形式,考虑到舱盖等制造偏差,为了避免加强错位带来的返工,对应的结构到位后点焊,待底座及绞链到位后完成焊接。

本船的端铰臂结构(见图1),每舱共4个,采用整体制造形式,在车间里预拼装后整体安装到舱盖上,减少了舱盖上的焊接变形。

4.机加工零件的制造和安装

本船舱盖存在油缸上下铰连、端铰链、中间铰链、滚轮座板及相关轴等的零件需要进行机加工处理。对于铰链板,直接采用厚板数控下料,再在机床上对由孔进行机加工。对铰链板机加工面施放10~15 mm的余量,下料后进行配对编号,对每对铰链板统一找轴中后成对进行加工。对于厚板数据下料,火焰切割开孔会出现约5~10 mm的咬边,对咬边过大的几个铰链板,采用了补焊一点再进行机加工的解决方案。火陷数控下料的圆孔,部分会存在偏差,并不是正圓,两块铰链板配对加工时需要重新找轴中心点。

除了铰链板,另一部分机加工件是各种轴及滚轮的加工。舱盖上轴材料一般为普通碳钢、优质中碳钢或合金钢。经设计公司的轴受力计算,采用了Q275-D材料。经成本对比,最终采用购买锻件自行加工零件。锻件毛坯加工余量为10 mm。

在轴的设计上均未采用轴承和轴套,特别是在滚轮及端铰链处,增加轴承轴套能延长轴的寿命,减少后期维护成本。在舱盖中间铰链锁定上需设计为可拆式,不能采用焊接座板固定,否则会给后期维护带来困难。本船设计采用开口销进行锁紧。

所有机加工件的加工面在安装前均要涂油保护好。舱盖上的各种铰链板,一般是在舱盖总装平台上安装,由于场地限制,本船是在船上安装,精度和作业效率不高,如有条件均应在地面组装焊接完毕。

5.舱盖锁定装置设计

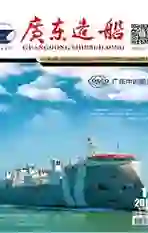

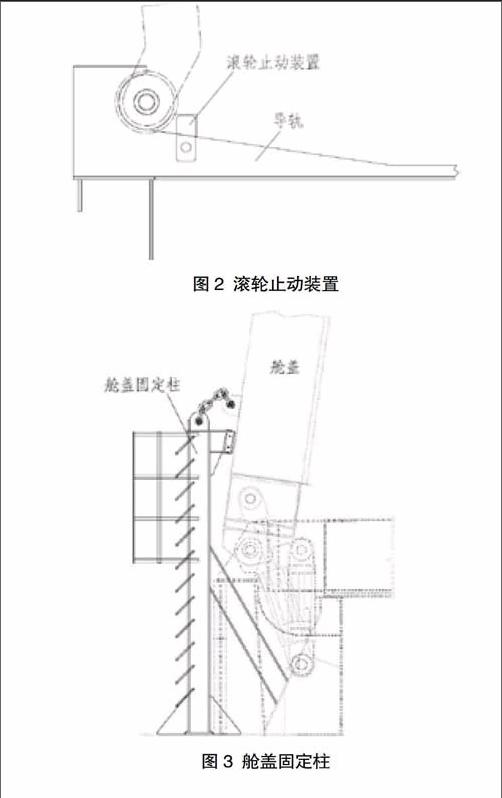

舱盖开启到位后需要立即进行锁定,以防止油缸失效导致舱盖的关闭下落。本项通过将导轨端部设计成滚轮后限位,在导轨上设计止动块作为滚轮前限位的止动装置,采用插销进行固定(见图2)。对于1号舱盖后舱盖,由于尺寸限制只能设计成一个片体,非折叠式开启,没有行走滚轮,因此无法在导轨上设计滚轮锁定装置,如采用舱口围撑杆设计,制作及安装相对复杂,最终在舱盖后方设计了两个舱盖固定柱(见图3),在舱盖到位后采用卸扣对舱盖进行油缸失效的锁定保护。

6.舱盖及舱口围相关附件设计

由于舱盖不是根据URS21设计建造,本船需要按URS21和URS30对舱盖附件进行计算和验证以下内容:(1).横向与纵向限位数量及强度;(2).压紧器规格及数量;(3).侧板的惯性距满足对密封压紧力的要求。根据计算结果,每舱侧边需设置四组横向限位装置;而用于抵抗上浪冲击的纵向限位可完全由端铰链轴承受,不需要额外的纵向限位;压紧器要求的间隔为3.09m,直径为25mm。另外,原船舱口围上的压紧扁铁为SuS316不锈钢板,如要去掉将花费很大的人工,在舱口围支承块及压紧扁钢设计时保留了这个结构,直接在原扁铁上安装新的舱盖压紧扁钢。本船支承块采用钢对钢的节点型式。

7.舱盖运动轨迹与纵向限位

运动分析是舱盖设计过程中至关重要的环节,所有部件的设计,除了满足强度要求外,均要满足舱盖开关过程的空间要求。折叠式舱盖开关运动方式直接决定及影响中间缝、分离缝、端铰链、油缸行程和纵向限位等节点的设计。

分离缝结构设计直接影响着舱盖的开关顺序,通常设计上可能出现允许前后舱盖同时开关和不可以同时开关两种隋况。当端铰链位置比中间铰链位置低时,端铰链可以设计成固定式铰链,当端铰链位置比中间铰链位置高时,端铰链需设计成活动铰链,并需在舱盖中间片体上设计纵向限位装置。因为这种情况舱盖打开瞬间,中间片体要向分离缝方向按圆弧轨迹运动,将开始对舱盖压紧条进行挤压,而舱盖密封橡胶条是有压缩极限要求,尽管有时候分离缝结构允许舱盖向前运动,超范围压缩舱盖橡胶条将导致损坏或超出油缸推力而导致舱盖卡死。因此需设计纵向限位块产生反作用力,使舱盖向端铰链方向运动,以实现开启。同样在舱盖关闭瞬间,中间铰链会对中间片体产生后拉力,可能将导致分离缝处密性无法保证。发现存在问题后,我们与设计公司和船东商量把端铰链修改为了活动铰链,并在舱盖分离缝上增设纵向限位装置,最终解决了舱盖开关上存在的问题。活动铰链见图4,舱盖纵向限位见图5。

8.结束语

本项目改装下发生产设计图纸36份,共消耗钢材原材料570 t。舱盖安装完成后,最后通过密性试验及开关运行试验,达到了原来的设计要求并顺利交付船东。本改装工程在满足规范和使用要求的前提下,采用了较为常规和部分创新的设计,降低了施工上的难度,改装成本较低,周期短,带来了较好的经济效益。舱口盖各种装置的设计型式较多,設计时应把握好规范、功能和船东的要求,选用合适的型式和方案。另外,此改装项目的实施,也进一步提升了我司在舱口盖修理与改装领域的能力。