基于“互联网+工业”的传统磨矿自动化系统的改造

2017-05-02滕章王建民

滕章,王建民

(华北理工大学 电气工程学院,河北 唐山 063210)

基于“互联网+工业”的传统磨矿自动化系统的改造

滕章,王建民

(华北理工大学 电气工程学院,河北 唐山 063210)

互联网+;数据挖掘;磨矿自动化;无线数据传输;故障诊断

为了解决其信息的“孤岛化”、数据繁琐而难以处理和设备故障率高影响经济效益等一系列问题,分析了传统磨矿自动化系统的现状,以“互联网+工业”为背景,采用现代成熟的网络技术与计算机技术设计了一整套综合系统,包括无线数据传输、数据挖掘与优化、报表打印和故障诊断。此系统在河北某选矿厂应用后,解决了矿山信息不通与数据资源浪费问题,其中的故障诊断功能可使设备做到自诊断,为管理者的决策提供了很大帮助,同时使生产作业连续、稳定、高效运行,在提高生产率的同时还减小了故障率和工人的工作量。

选矿是冶金、有色、贵金属及化工等工业发展的基础,在中国选矿厂已经得到了多年的发展,但是现阶段国内部分选矿厂由于资源消耗大、环境污染严重和数据无法传输及交流已经发展到了瓶颈。尽管这些选矿厂为了摆脱现状运用了自动化技术,但是也只是解决了部分简单数据(魔音、给料量、给水量等)的传输,起不到实质性的作用。随着网络技术与计算机技术的快速发展与普及化,互联网作为一种新兴的、无形的媒介正在大力推动各行各业转型。在2015年3月5日李克强总理在政府工作报告中提出“互联网+”行动计划,目的就是推进传统产业、工业等与大数据、,互联网的融合[1]。

因此,该项研究以“互联网+工业”为背景设计出一套“互联网+磨矿自动化系统”对传统的磨矿自动化进行改造,应用互联网技术与数据库技术,实现数据的无线传输、数据的挖掘与优化以及B/S模式的报表查看和数据曲线的实时显示。与传统的磨矿自动化相比该系统加入了智能控制BP神经学网络模型,可实现样本数据的自学习并自主更新知识库,提取设备故障的特征信号,充分挖掘数据池中不为人知的潜在信息。在主界面中有报表打印模块,可以根据数据池中的数据计算出日产量、用电量和耗水量等数值,为管理者决策提供了很大帮助。将该系统在河北某选矿厂运行后,不仅节约了资源消耗、减小了故障率、提高了经济效益,还使选矿厂进入了无纸化办公时代,提高了生产效率。

1 基于“互联网+”的磨矿自动化系统

1.1 基于“互联网+”的磨矿自动化系统的发展前景

数据的实时采集与优化处理是矿厂提高经济效益的基础,在传统的磨矿自动化系统中,数据仅是通过RS485线将仪表中的数据传到电脑中实现数据的显示,没有数据的储存与查看功能,无法对磨矿厂的历史运行情况进行分析,因此解决不了提高效益等根本性问题。但互联网具有很强的数据交流、在线对话、无线传输、实时控制等特点,能够将各种运行数据、故障位置等信息快速、准确地传递到工控机中,再利用数据库技术将信息写入并储存在数据库服务器中以便对磨矿厂的运行情况进行分析和总结。

该系统采用当前流行的B/S+C/S混合模式,实现分层化的管理与数据的统一管理。该系统的应用能够有效地减少或是消除矿厂的无用数据信息和安全隐患问题,使整个系统向最优化的趋势发展。

1.2 基于“互联网+”的磨矿自动化系统的结构

互联网+磨矿自动化系统采用软硬件相结合的结构,具有方便、快捷、可移植性高的特点,为生产中面临的实际问题提供切实的解决方案。如图1所示为互联网+磨矿自动化系统结构图。

1.2.1硬件结构

该系统采用ZigBee的通讯技术将现场仪表检测到的各种数据以无线的形式发送到数据接收器上,再由数据接收器将数据反馈到工控机里,系统会自动地将所有的数据写入数据库服务器中,形成对应的数据池;该系统采用2个数据库服务器,实现冗余的效果;设计基于互联网的Web应用程序服务器,使数据和服务都通过Web应用程序发布到Internet,方便企业及领导通过外网可以访问和了解现场的运行情况;设置企业数据库防火墙通道,保证数据的安全性。

1.2.2软件结构

互联网+磨矿自动化系统,基于其准确、快捷、C/S+B/S混合模式等方面的要求,上位机是用C++语言编译的,管理计算机的程序编写采用Microsoft Visual Studio 2010,数据库服务器采用SQL Server 2008。Microsoft Visual Studio 2010里既可以实现Windows窗口的C/S模式也可以使用.NET环境实现Internet的B/S模式。

图1 互联网+磨矿自动化系统结构图

2 基于“互联网+”的磨矿自动化系统的功能与关键技术

2.1 基于网络的无线数据传输

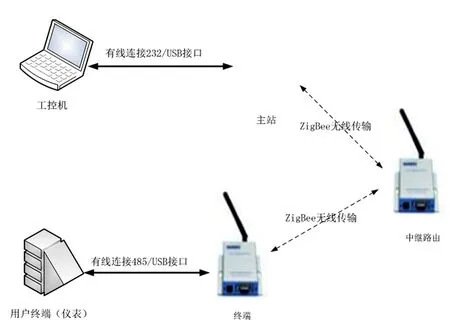

数据是整个系统的基础,该系统中用ZigBee的无线传输形式取代了传统的数据总线传输形式,如图2所示。在串口调试助手中将RS485模块与RS232模块的网络ID设置为一致,使其可以接收彼此的数据。在现场,RS485模块与仪表相连接用于发送数据,RS232模块与管理计算机相连用来接收数据。ZigBee技术是一种设置简单、消耗低、成本低的双向无线通信技术,比较适合应用在自动化和远程通讯领域[2-3]。

图2 ZigBee的无线传输模式

2.2 数据的相关处理技术

数据是分析磨矿过程和提高收益的基础,在传统的磨矿自动化系统中,数据仅是用来实时显示,没有数据储存的功能,无法对运行情况进行判断和分析,在海量的历史数据中通常会隐含着大量不为人知的信息,应当根据这些历史数据挖掘出有用的信息,因此该项研究引入数据挖据技术与数据库技术,将实时数据储存在数据库中,并对这些数据进行数据挖掘,提取有用信息,做到减少故障率,寻找到最优的运行状况点。

在数据传输过程中避免不了数据的错误传输,因此在发送与接收处应设置校验程序,保证准确接收彼此的数据与服务信息。本系统采用的是循环冗余校验(CRC),程序如下:

ushort crc16(byte[] puchMsg, uint usDataLen) /* byte[]puchMsg为发送过来的信息*/

{

byte uchCRCHi = 0xff; /* 高CRC字节初始化*/

byte uchCRCLo = 0xff; /* 低CRC字节初始化*/

int uIndex; /*CRC循环中的索引*/

int i;

for (i = 0; i < usDataLen; i++) /*传输消息缓冲区*/

{

uIndex = uchCRCHi ^ puchMsg[i]; /*计算CRC*/

uchCRCHi = (byte)(uchCRCLo ^ auchCRCHi[uIndex]);

uchCRCLo = auchCRCLo[uIndex];

}

return ((ushort)(uchCRCHi << 8 | uchCRCLo));

};

校验正确的数据在管理界面显示的同时还会存入数据库中,怎样使这些数据发挥其价值才是最重要的,因此要建立数据挖掘技术,充分挖掘数据的价值[4-6]。在Microsoft Visual Studio 2010中编辑优化算法,在大量的复杂的抽象的数据中提取出不为人知的有用信息并给出各参数最优值的预估;对数据库中历史数据进行分析,计算出设备的运行时间与资源消耗的同时应用信号处理和数据挖掘技术对故障特征信息进行处理与提取,对设备的运行情况进行诊断与修复;通过建立KPI等模型,利用已有的数据信息,对生产指标进行绩效分析等。

(1)

式(1)中tpj表示j节点的预计输出值;Opj表示j节点计算输出值。如果所有输出误差都满足Epε,则学习过程终止(ε为指定允许误差);否则,进入误差后向传递过程,不断调整各层权值。用Wij表示前层到本层的权值,当有样本输入时,从前层到后层的各单元作如下计算:

(2)

定义局部梯度:

(3)

考虑权值Wij对误差的影响,可得

(4)

为使误差最快地减小,加入权值修正量为

(5)

在实际计算时,为使收敛速度加快,往往在权值修正量中加上上一次的权值修正量,一般称之为动量项,即

ΔWij(t)=-λδjOi+αΔWij(t-1)

(6)

其中有2个变量λ和α,其中α叫动量项系数,λ叫学习率。由公式(6)可知λ和α均影响收敛速度,且λ占主导地位。若λ太小则收敛太慢;若λ太大则收敛可能超出预计值产生震荡甚至发散。因此提出λ调解法,当δj反向相同时,表明λ太小应加大其值;当δj反向相反时,表明λ太大应减小其值。通常情况下λ的值应在0.1~3之间。

BP神经网络故障诊断结构图如图所示。

图3 BP神经网络故障诊断结构图

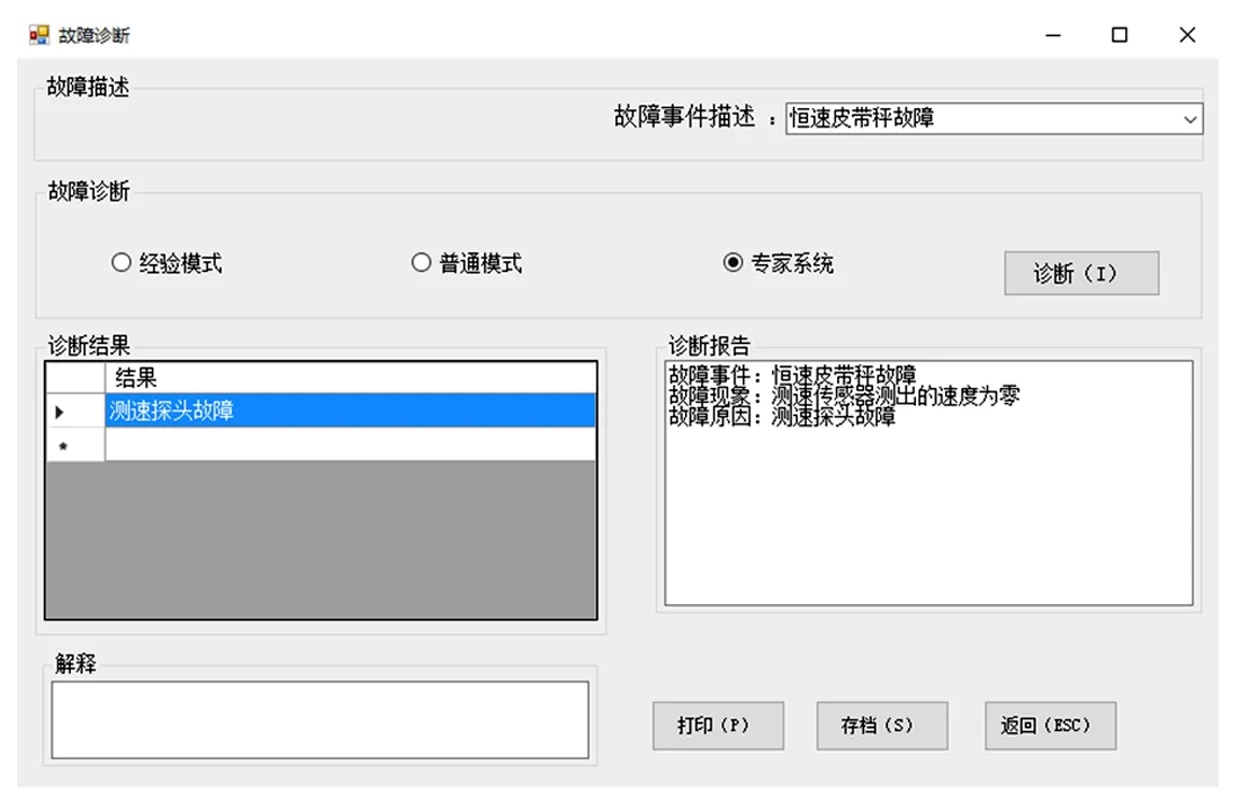

由于BP神经学网络的自适应与实时学习的功能,当有新的样本输入时,只需要将新的训练结果加入到知识库中即可无需全部更新与重学习,因此节省了很都时间,这是优于其他算法的明显特征。该系统包含的故障诊断技术由多个装备监测点、本地和远程故障诊断中心组成,监测点对现场装备进行监测同时将监测到的信号数据传送到本地诊断中心。在装备正常工作时,其主要任务是将装备运行的状态信息进行采集并反馈到数据库中;在装备故障时,可实现报警、故障初步诊断,并将报警信息存入数据库,若出现本地故障诊断中心不能解决的问题,系统将会把装备运行状态数据以文件的形式发送给Web服务器,由远程故障诊断中心提供解决方案,协助其解决故障问题。远程故障诊断中心建立在具有专家的异地,和本地故障诊断中心相结合构成整个远程故障诊断技术[8-10]。图4所示为以恒速皮带秤故障为例的故障诊断结果。

图4 故障诊断

2.3 报表打印

报表是矿厂信息系统与上层管理系统和下层控制系统的一个重要纽带,是完成信息浏览、分析与决策和打印的有力工具,该系统中包含报表打印模块,报表中包含了设备的运行时间、原矿用量平均产量、用水量和魔音等工艺指标(如图5所示),其主要作用就是对生产作业中的各个参数指标进行统计分析,方便管理员制定下一步的决策计划[11-12]。

图5 矿厂信息系统的报表显示

3 基于“互联网+”的磨矿自动化系统的特点和系统效果图

互联网+磨矿自动化系统以管理为中心,但管理的正确、高效运行离不开各种数据信息,即数据为系统的主线;该系统中融合了先进的ZigBee无线通信技术、成熟的计算机网络技术和数据挖掘技术,保证矿厂最底层执行机构到最顶层决策机构中各个环节的有机结合,对现场各方面的信息采集,传输及各个环节的控制、协调和处理都起到了联合管理的效果。

系统采用C/S+B/S混合模式,既方便了矿厂内部以局域网的形式快速,稳定地了解现场的实时运行情况,也可以做到管理人员在矿厂以外的地区用外网以浏览器的形式了解现场的生产,根据运行情况进行合理决策。同时系统还有一个优点就是建立故障诊断技术,在设备出现故障时远程监测点可以将故障信息发送到控制计算机中实现报警并将故障信息通过Internet上传到Web服务器中,由Web服务器提供结局方案反馈到控制计算机,做到及时有效地解决了故障问题,消除安全隐患。

系统运行界面的效果图如图6和图7所示。

图6 C/S模式的运行效果图

图7 B/S模式的运行效果图

4 结论

(1)中国的有色、贵金属矿山企业信息集成化、自动化水平和矿山设备与国际先进水平相比存在着较大差距。以“互联网+工业”为主线的互联网+磨矿自动化系统在河北某选矿厂成功应用后,使传统工业与信息化高度融合,不仅实现了数据的传输与实时显示,还做到了数据的优化与挖掘,真正解决了矿山信息不通与数据资源浪费的问题,为管理者的决策提供了很大的帮助。

(2)故障诊断的建立有效地降低了矿厂设备的故障率,极大地消除了安全隐患;提升了管理水平,实现低消耗高产出的同时提高了产品质量,增加了经济收益,将矿山实现全过程的自动化与网络化,真正做到互联网带动工业变化的大格局。

[1] 王海蕴.“互联网+汽车”:融合而非颠覆[J].财经界, 2015,(04) :90-91.

[2] 胡占报.ZigBee技术及在无线抄表中的应用[D].天津:河北工业大学,2007.

[3] HUANG L C, CHANGH H C, CHEN C C, et al. A ZigBee-base monitoring and protection system for building electrical safety[J].En ergy and Buildings, 2011,43(6):1418-1426.

[4] CHEN CLP, ZHANG C Y. Data-Intensive applications, challenges, techniques and technologies: A survey on big data. Information Sciences, 2014, 275: 314-347.

[5] JAGADISH H, GEHRKE J, LABRINIDIS A,. Big data and its technical challenges[J].Communications of the ACM, 2014, 57(7): 8694.

[6] 王永富,柴天佑. 从数据中挖掘模糊规则及其系统实现[J].系统工程学报,2005, 20(5): 497503.

[7] 滕章,王建民.分布式远程故障诊断专家系统在磨矿自动化中的应用[J].现代矿业,2016,(03):255-258.

[8] 陈国兴.飞机远程故障协同诊断并发机制研究[D].天津:中国民航大学,2008.

[9] 宋文学,石毅.数控机床运行状态远程监测和故障诊断系统实现[J].微电机,2010,(05):100-102.

[10] FRANK P M. Fault diagnosis in dynamic-systems using analytical and knowledge-based redundancy: a survey and some new results[J]. Automatica, 1990, 26(3): 459474.

[11] KISHORE R., ZHANG H., R. Ramesh. Enterprise integration using the agent paradigm: foundations of multi-agent-based integrative business information systems[J].Decision Support Systems,2006,42(1):48-78.

[12] 黄锦,唐慧佳.基于Excel的报表生成工具的设计与实现[J].成都信息工程学院学报,2009,(06):577-581.

Transformation of Traditional Grinding Automation System Based on Internet+ Industry

TENG Zhang, WANG Jian-min

(College of Electrical Engineering, North China University of Science and Technology, Tangshan Hebei 063210, China)

Internet+; data mining; grinding automation; wireless data transmission; fault diagnosis

In order to solve a series of problems which affect economic benefit such as the “isolated island” of information, the present situation of traditional grinding automation system was analyzed. A set of integrated system was design by using mature modern techniques and computer technology based on “Internet + industry”, the system includes wireless data transmission, data mining and processing, report printing and fault diagnosis. After application of this system for a concentrator in Hebei Province, it has solved the problem of mine information impassibility and data resources waste, making the diagnosis of equipment to do by itself, providing a great help for managers, the production operation becomes continuous, stable and efficiency, and reduce the failure rate and the workload of workers while improve productivity.

2095-2716(2017)02-0097-07

2016-09-26

2017-03-30

TP311

A