静电纺丝法制备ZnO/活性炭复合纳米纤维材料

2017-05-02张思远张玉柱龙跃杨梦恩吕东风

张思远,张玉柱,龙跃,杨梦恩,吕东风

(1.华北理工大学 冶金与能源学院,河北 唐山 063210;2.华北理工大学 化学与工程学院,河北 唐山 063210;3. 华北理工大学 材料科学与工程学院,河北 唐山 063210)

静电纺丝法制备ZnO/活性炭复合纳米纤维材料

张思远1,张玉柱1,龙跃1,杨梦恩2,吕东风3

(1.华北理工大学 冶金与能源学院,河北 唐山 063210;2.华北理工大学 化学与工程学院,河北 唐山 063210;3. 华北理工大学 材料科学与工程学院,河北 唐山 063210)

静电纺丝;预氧化;炭化;纳米纤维

以粉末状聚丙烯腈溶解在二甲基甲酰胺溶液并在75 ℃水浴磁力搅拌制得前驱体溶液,采用静电纺丝法制备PAN/DMF复合纤维,运用溶胶-凝胶法浸渍氧化锌溶胶得到负载氧化锌的PAN/DMF纤维;将二水乙酸锌粉末按照不同质量分数比例溶解在二甲基甲酰胺溶液中,加入聚丙烯腈粉末加热磁力搅拌制备前驱体溶液,利用静电纺丝法制备负载乙酸锌的PAN/DMF纤维。将2种不同方法制备的纤维置于真空浮子流量计管式炉中进行270 ℃预氧化,并分别在650 ℃、800 ℃、950 ℃炭化制得负载氧化锌的活性炭复合纳米纤维材料,利用扫描电子显微镜对其微观形态进行观察,直接静电纺丝制备纤维效果要优于凝胶法制备纤维。

近年来,各地雾霾频发,严重劣化生存环境,危害生命健康,引起全社会高度关注和忧虑。钢铁工业是国民经济发展的基础产业和支撑产业,也是资源能源密集型产业和高污染产业。特别是烧结工序的SO2排放量十分巨大,约占钢铁工业总排放量的60%左右,已成为影响区域空气质量指标的重要因素。纳米纤维因其表面能和活性能较大,且有很强的阻隔性和静电吸附力,静电纺丝制得的纳米纤维作为过滤材料不仅能提高过滤性能,而且具有工作环境适应范围广、抗污染能力更强、污染物浓度适应范围更宽等特点。采用静电纺丝技术,制备直径均一可控、连续的ZnO/活性炭复合纳米纤维,将ZnO化学脱硫性能与活性炭物理吸附有机结合,将对钢铁工业污染物控制起到积极的促进作用。

1 PAN/DMF体系静电纺丝试验

静电纺丝这一概念是在上个世纪九十年代提出的。八十多年前,Formalas就发明了一系列专利,研究了一种通过挤压并使用静电力来生产聚合物纤维的实验装置。随着纳米技术的发展,能够连续制备纳米纤维的静电纺技术因其易用性及实用性,又引起了人们的重视,并被大量研究和报道[1-3]。

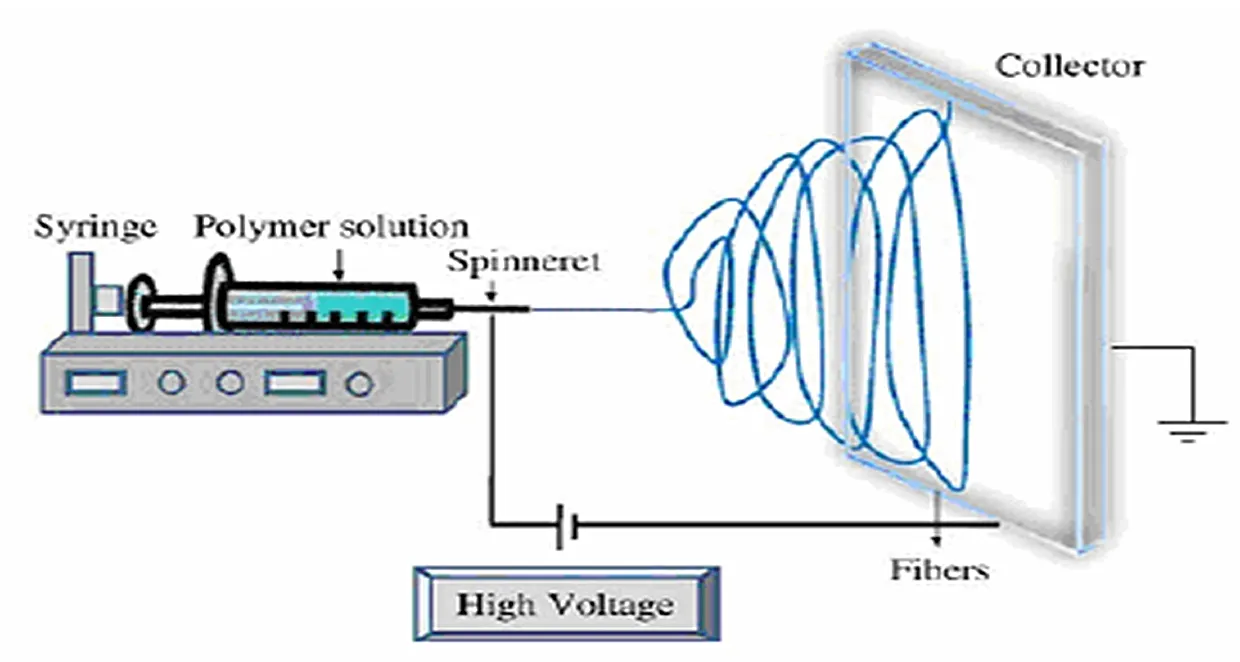

静电纺丝是使带电荷的溶液或熔体在静电场中流动或变形,经溶剂蒸发或熔体冷却固化得到纤维状物质的一种过程,简称电纺[4]。在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。Taylor[5]和Yarin[6]等分别对这个过程进行了理论解释,其中Taylor推出了著名的临界电压公式。纺丝装置如图1所示,这种方式可以生产出纳米级直径的聚合物细丝。

图1 静电纺丝装置

根据被纺材料状态的不同可分为溶液静电纺丝和熔融静电纺丝。静电纺丝技术与传统纺丝技术有着明显的不同,传统的纺丝方法很难纺出直径小于500 nm的纤维,而静电纺丝方法则能够纺出超细的纤维,直径最小可至1 nm[7-9]。

静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,应用静电纺丝技术已经成功的制备出了结构多样的纳米纤维材料。通过不同的制备方法,如改变喷头结构、控制实验条件等,可以获得实心、空心、核-壳结构的超细纤维或是蜘蛛网状结构的二维纤维膜;通过设计不同的收集装置,可以获得单根纤维、纤维束、高度取向纤维或无规取向纤维膜等[10]。

1.1 试验原料

试验中主要的试验原材料有:聚丙烯腈(PAN)、N,N-二甲基甲酰胺(DMF)分析纯、乙酸锌(分析纯)、乙醇胺(分析纯)、无水乙醇(分析纯)。

1.2 试验设备

试验中涉及的主要仪器设备有:电子分析天平(上海精密科学仪器有限公司) 、集热式恒温加热磁力搅拌器(郑州长城科工贸有限公司)、静电纺丝机(自制)、电热鼓风干燥箱(上海一恒科学仪器有限公司)、真空浮子流量计管式炉(自制)。

1.3 电纺液的制备

将PAN/DMF分别按照6:94、8:92、10:90、12:88的质量分数比,利用电子天平,先分别将适量DMF倒入烧杯中,再根据相关比例计算出对应所需的PAN的质量,将PAN白色粉末倒入烧杯中,加入搅拌子,用保鲜膜和透明胶带进行封口密封,分为4组,放入集热式恒温加热磁力搅拌器,调节磁力搅拌速率为20 r/s,水浴温度为75 ℃,水浴磁力加热搅拌12 h,至清澈均一淡黄色溶液为静电纺丝前驱体溶液。

1.4 静电纺丝制备PAN/DMF纤维

将上述方法制备的4组纺丝液分别装入内径为20 mm,针管直径为0.11 mm、体积为20 ml的注射器中,将注射器安置在微量注射泵上,调节喷射速率为3 ml/h,将铝箔固定在接收板上,并放置在距离针头15 cm的位置上。将高压电源的正负电极分别夹在注射器的枕头和铝箔纸上,打开高压电源,调节电压分别至22 kV、25 kV、29 kV,开始纺丝。

1.5 纺丝液浓度对制备纤维直径的影响

经过静电纺丝制备出4组成品均为纤维状薄膜,质地均匀,颜色为纯白色,具有较好韧度,如图2所示。

图2 纤维外貌

利用扫描电子显微镜(SEM)对4组不同溶液浓度配比纺丝液制备出来的纤维薄膜进行微观研究,不同PAN质量分数纺丝液制备的纤维微观形貌如图3所示。

图3 不同浓度纺丝液制备纤维的形貌

在静电纺丝过程中,纺丝液在针口处形成喷射液滴,在高电压强大电场的作用之下,喷射液滴被电压作用拉伸变形成为泰勒锥。当液滴表面张力无法克服电场压力作用时,喷射液滴从针口泰勒追喷射而出,拉伸成丝,附着在接收板上,对于所制备不同浓度的纺丝液而言,表面张力是有差异的,PAN与DMF分子间作用力小于PAN分子间作用力,所以表面张力随着PAN质量分数的增大而增大,制备纤维所需要的电场强度也越高,喷射流在喷射过程中由于强电场作用下会发生不规则运动、劈裂和拉伸,不同质量分数,导致不同表面张力,所以产生的纤维形貌和直径也不同。

1.6 纺丝电压对制备纤维直径的影响

图4为不同纺丝电场电压制备仿丝纤维的SEM图像。

图4 不同纺丝电压制备纤维的形貌

选取PAN为6wt%质量分数的纺丝液在电场电压分别选择为22 kV、25 kV、29 kV条件下进行纺丝,由图4可以看出,3种电场电压强度下,制备出纺丝纤维均为纤维状,形貌较好,纤维随着电场电压的增大变得越来越直。因为随着电场电压强度增大,电场对喷射流的诱导压力增大,使得喷射流得到更大的拉伸,所以在22~29 kV范围内;随着电场电压强度的增大纤维平均直径变小,由于高电场强度的强拉伸作用使得纤维越来越细。同时,喷射流互相之间由于所带电荷相同而存在相互的排斥力,是造成喷射流不稳定无规则运动的主要原因,纤维直径分布增大,所以电场强度大小和拉伸程度以及喷射流的无规则不稳定运动共同作用纤维的直径分布。

通过不同溶剂浓度配比静电纺丝成纤试验结果可以证明,PAN/DMF体系具备可成纤条件,为下一步制备ZnO/活性炭复合纳米纤维材料奠定前期基础。

2 PAN/DMF/ Zn(CH3COO)2·2H2O纺丝纤维的制备

2.1 电纺液的制备

将PAN/DMF/Zn(CH3COO)2·2H2O分别按照11:86:3、10:86:4、9:86:5、8:86:6的质量分数比配置4组纺丝液,利用电子天平仪器,先分别将适量DMF倒入烧杯中,再根据相关比例计算出对应所需的PAN和Zn(CH3COO)2·2H2O的质量,将Zn(CH3COO)2·2H2O白色颗粒倒入烧杯中,加入搅拌子,用保鲜膜和透明胶带进行封口密封,共4组,放入集热式恒温加热磁力搅拌器,调节磁力搅拌速率为20 r/s,水浴温度为50 ℃,水浴磁力加热搅拌4 h,至清澈均一透明溶液,再加入所需的PAN白色粉末,再次放入集热式恒温加热磁力搅拌器,调节磁力搅拌速率为20 r/s,水浴温度为75 ℃,水浴磁力加热搅拌12 h为静电纺丝前驱体溶液。

2.2 静电纺丝制备PAN/DMF/Zn(CH3COO)2·2H2O纤维

将4组纺丝液分别装入内径为20 mm,针管直径为0.11 mm、体积为20 ml的注射器中,将注射器安置在微量注射泵上,调节喷射速率为3 ml/h。将铝箔固定在接收板上,并放置在距离针头15 cm的位置上。将高压电源的正负电极分别夹在注射器的枕头和铝箔纸上,打开高压电源,调节电压至25 kV开始纺丝。

2.3 PAN/DMF/Zn(CH3COO)2·2H2O纤维微观形态分析

4组不同浓度纺丝液制备纤维均成白色均一纤维状薄膜,如图5所示。

图5 纤维外观图

利用扫描电子显微镜(SEM)分别对4组不同乙酸锌3wt%~6wt%质量分数浓度的PAN/DMF/Zn(CH3COO)2·2H2O纤维进行微观形态分析。乙酸锌3wt%~6wt%的纤维微观形态如图6所示。

图6 乙酸锌3~6wt%的纤维微观形态

由图6可以发现,4种不同乙酸锌浓度的PAN/DMF/Zn(CH3COO)2·2H2O体系具备可纺呈纤性,且纤维质量及形貌均较好,为后期纤维材料的预氧化、炭化和ZnO/活性炭复合纳米纤维材料的制备提供了试验基础,同时通过图像可以看出,在其他条件不变的情况下,随着二水乙酸锌含量的增加,PAN含量的降低,纤维直径也会相应降低。

3 氧化锌溶胶的制备和溶胶浸渍纤维涂层

3.1 氧化锌溶胶的配置

制备浓度分别为0.4 mol/L、0.6 mol/L、1.0 mol/L的氧化锌溶胶,取相同摩尔的乙醇胺和乙酸锌分别溶于50 ml的无水乙醇,加入搅拌子,用保鲜膜和透明胶带对烧杯口进行密封,水浴加热温度控制在60 ℃,放入集热式恒温加热磁力搅拌器中水浴加热磁力搅拌2 h,制备出均一透明的氧化锌溶胶,并在室温中静置陈化24 h等待使用。

3.2 溶胶浸渍纤维涂层

根据PAN/DMF纺丝纤维显微形貌和能谱分析等结果显示,质量分数为10%的PAN/DMF原丝整体结构性能较好,所以本次浸渍选用纤维PAN质量分数为10%,将制备好的PAN/DMF纤维剪成3 cm×3 cm大小的正方形,缓慢浸渍于制备好的3种浓度氧化锌溶胶中,浸渍1 min,使纤维涂层得到充分浸渍,之后取出,静置,以备使用。

4 纤维预氧化与炭化

4.1 试验过程

将3组不同乙酸锌4wt%~6wt%质量分数浓度的PAN/DMF/Zn(CH3COO)2·2H2O纤维和浸渍涂层后的3组10wt%PAN/DMF纤维分别用剪刀剪成3 cm×3 cm大小的正方形,放置于坩埚内,放入真空流量计管式炉内,从50 ℃开始升温,通空气,设置时间40 min升温到160 ℃,10 min升温至180 ℃,保温20 min;然后升温速率保持在每10 min升温30 ℃,并保持恒温20 min;继续升温到270 ℃,保温20 min,完成纤维材料的预氧化。此后,对炉内进行抽真空,待气压降低为0,通入氮气,作为保护气体,等炉内外气压平衡后,打开流通阀门,设置升温速率为每60 min升温150 ℃,每组实验所需最高碳化温度分别设置为650 ℃、800 ℃和950 ℃,其中浸渍涂层后的3组10wt%PAN/DMF设定温度为950 ℃,共进行12组实验,到达指定温度后,待管式炉冷却至室温,取出样品,所有制备纤维炭化完成。

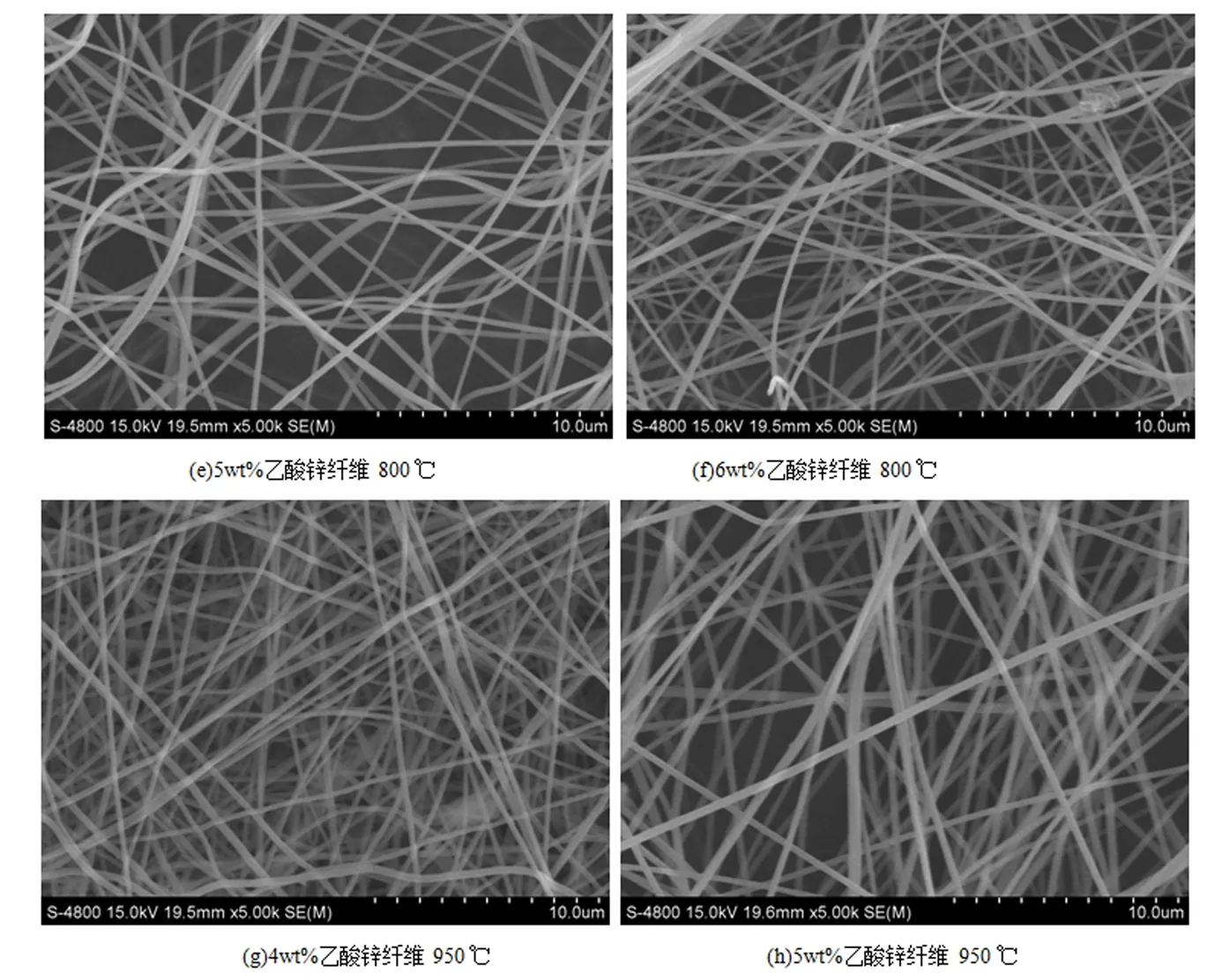

利用扫描电子显微镜对所制备的纤维微观形态进行观察,如图7所示,乙酸锌纤维随着质量分数浓度的增加、温度的升高,所制备的纤维均一度越好。

图7 不同浓度乙酸锌溶胶纤维在650 ℃、800 ℃、950 ℃的微观形态

图8所示为不同浓度氧化锌纤维在950 ℃的微观形态。

图8 不同浓度氧化锌纤维在950 ℃的微观形态

由图8可观察到,在950 ℃的条件下,0.4 mol/L氧化锌溶胶纤维的微观形态均一度较好。

5 结论

(1)通过不同溶剂浓度配比静电纺丝成纤试验证明,PAN/DMF体系和不同乙酸锌浓度的PAN/DMF/Zn(CH3COO)2·2H2O体系均具备可纺呈纤性,且纤维质量及形貌均较好。

(2)所研究的几类纺丝参数中,纺丝液PAN质量分数浓度和纺丝电压对电纺纤维直径及其分布有很大的影响,随着纺丝液PAN质量分数浓度的增大,纤维平均直径增大,不呈现规律性;纺丝电压在22~29 kV之间,随着电压增大,纤维直径减小且越来越细。且静电纺丝环境温度应控制在20~30 ℃,湿度在30%~40%之间,来保证纺丝的正常稳定进行,防止连网等不利现象的发生。

(3)通过静电纺丝试验,在纺丝液浓度6wt%~12wt%之间,纺丝电压在22~29 kV,纺丝距离15 cm,能过获得适宜微观形态和性能的纤维。

(4)通过对所制备的纤维微观形态进行观察,发现实际工作中直接静电纺丝制备纤维效果要优于凝胶法制备纤维。

[1] Kenawy ER, Layman JM, Watkins JR. et al. Electrospinning of poly(ethylene-co-vinyl alcohol) fibers[J].Biomaterials, 2003,24(6): 907-913.

[2] 戴丽琴, 张如全.静电纺丝技术的应用与发展趋势[J].武汉纺织大学学报, 2013, 26(6):37-41.

[3] 姚春梅,黄锋林,魏取福,等.静电纺聚乳酸纳米纤维复合滤料的过滤性能研究[J].化工新型材料,2012, 40(4): 122-124.

[4] 杨大祥, 李恩重, 郭伟玲,等.静电纺丝制备纳米纤维及其工业化研究进展[J]. 材料导报, 2011, 25(15):64-68.

[5] Taylor G. Electrically Driven Jets[J].Proceedings of the Royal Society of London, 1969, 313(1515):453-475.

[6] A L. Yarin, S. Koombhongse, D. H. Reneker. Taylor cone and jetting from liquid droplets in electrospinning of nanofibers[J].Journal of Applied Physics, 2001,90(9):4836-4846.

[7] Munir M M, Iskandar F, Khairurrijal K, et al. High performance electrospinning system for fabricating highly uniform polymer nanofi bers[J].Review of Scientific Instruments, 2009, 80(2):026106.

[8] Li D, M cCann J T , Xia Y N. Electrospinning :A simpleand versatile technique for producing ceramic nanofibers andnanotubes[J].J Am Ceram Soc, 2006, 89(6) : 1861.

[9] Sigmund W , Yuh J, Park H, et al.Processing and struc -ture relationships in electrospinning of ceramic fiber systems[J].J Am Ceram Soc, 2006, 89(2): 395.

[10] 陈威亚,刘延波,王洋知,等.多针头静电纺丝过程中电场强度与分布的有限元分析[J].纺织学报,2014,35(6):1-6.

Preparation of ZnO/Active Carbon Composite Nanofibers by Electrospinning Method

ZHANG Si-yuan1, ZHANG Yu-zhu1, LONG Yue1, YANG Meng-en2, LYU Dong-feng3

(1.College of Metallurgy and Energy, North China University of Science and Technology, Tangshan Hebei 063210, China;2. College of Chemical Engineering, North China University of Science and Technology, Tangshan Hebei 063210, China;3. College of Material Science and Engineering, North China Universityof Science and Technology, Tangshan Hebei 063210, China)

electrospinning; preoxidation; carbonization; nanofiber

The precursor solution was prepared the powder dissolved in polyacrylonitrile solution two methyl formamide and in 75 ℃ water bath magnetic stirring, and PAN/DMF composite fibers were prepared by electrospinning method, and then Zinc Oxide Zinc Oxide PAN/DMF load fiber was prepared via sol-gel sol method; two water acetic acid zinc powder with different mass fraction of dissolved in solution two dimethylformamide, adding polyacrylonitrile powder heating magnetic preparation of precursor solution was prepared by mixing, supported zinc acetate by electrospinning PAN/DMF fiber. The fiber was arranged in the vacuum float flowmeter two different preparation methods of the tube is 270 ℃ preoxidation furnace, and separately prepared activated carbon loaded composite nano fiber material of Zinc Oxide at 650 ℃, 800 ℃ and 950 ℃ of carbonization and its morphology were observed by scanning electron microscopy, direct electrospinning the effect of fiber fiber preparation is better than gel method.

2095-2716(2017)02-0037-09

2016-11-14

2017-03-28

河北省基金重点项目(项目编号:E2016209384)。

TQ342+.94

A