斜连轧轧制过程中速度设定模型及控制研究

2017-04-24王清华双远华

王清华,双远华

(1.太原科技大学电子信息工程学院,山西 太原 030024;2.太原科技大学材料科学与工程学院,山西 太原 030024)

斜连轧轧制过程中速度设定模型及控制研究

王清华1,双远华2

(1.太原科技大学电子信息工程学院,山西 太原 030024;2.太原科技大学材料科学与工程学院,山西 太原 030024)

斜连轧工艺是将穿孔和轧管集成到一台机器上,一次完成热轧无缝钢管的新型金属成型生产工艺。由于金属轧制过程中形成连轧关系,因此斜连轧轧机速度协调控制对提高产品质量起着重要的作用。依据金属秒流量相等原理及斜轧运动学理论,建立了斜连轧机的速度设定模型及连轧速度关系。由于轧机速度受外界干扰影响较大,采用动态矩阵控制算法作为控制器,对斜连轧机轧制段的速度进行预测控制,使其与穿孔段速度相协调。考虑到实际生产中的各种约束条件,在动态矩阵控制算法中采用粒子群算法作为滚动优化方法。仿真试验对比了传统的PID控制器和加入粒子群算法作优化后的动态矩阵控制器对斜连轧机速度系统的控制性能。试验结果表明,速度设定模型为斜连轧工艺的顺利进行提供了理论基础。基于粒子群算法的动态矩阵控制方法超调量小,响应速度较快,振荡频率小,提高了控制系统的动态性能。

预测控制; PID控制; 模糊控制; 神经网络; 粒子群算法

0 引言

斜连轧工艺是将穿孔、轧管等工艺集成到一台机器上,一次完成热轧无缝钢管的新型金属成型生产工艺[1]。文献[1]中提到的斜连轧机由三辊斜轧穿孔段和三辊斜轧轧管段组成。轧制流程为:实心坯料经加热后进入穿孔段穿孔,紧接着进入轧管段轧制,在穿孔段和轧管段形成连轧关系,最后脱管。斜连轧工艺具有工艺流程短、生产效率高、节能环保等特点[2]。由于存在连轧关系,穿孔段和轧管段的轧辊速度匹配是顺利轧制的重要条件之一。而轧辊速度受到材料、温度、机械性能、张力等条件的影响,会导致其速度不匹配,使钢管发生堆积、拉伸、扭转甚至轧卡。

近年来,许多学者对轧制过程控制进行了研究。国外一些学者应用智能算法,如小波神经网络、粒子群优化,实现了轧制速度的自适应控制[3-4]。为了更好地控制轧制力的变化,研究将模糊控制、神经网络等优化方法应用于轧制力的预测[5-7]。预测控制是一种基于模型的控制技术,具有对模型要求低、鲁棒性强、抗干扰性强、能处理复杂约束优化控制问题等特点[8],非常适用于实际工业过程的控制,如分布式预测控制在轧钢企业钢板加速冷却系统中的应用[9]、预测控制在自动厚度控制系统中的应用[10-11]。

本文以斜连轧工艺为研究对象,根据斜轧和连轧的特点,建立了精确的速度设定模型及穿孔段和轧管段轧辊速度匹配公式。由于轧辊速度易受外界因素的扰动而产生非线性变化,而预测控制可以预测未来的输出,故提出采用改进的动态矩阵控制算法对轧管段轧辊转速进行预测控制,以实现对轧辊转速的迅速、准确调节,为提高钢管质量打下良好的基础。

1 斜连轧工艺速度设定模型

斜连轧试验机由太原科技大学设计制造。按照金属斜连轧生产工艺,为了保证轧件在两组轧辊间顺利轧制、既不堆钢也不拉钢、轧出产品厚度均匀,必须要控制各轧机间的金属秒流量相等[12]。

斜连轧机在空载及管坯经过穿孔段而未进入轧管段时,轧管段的电机仅拖动轧辊运行,确保电机在给定转速下的稳定运行。在经穿孔后的毛管被轧管段轧辊咬入的瞬间,电机承受突加负载,会造成转速下降;而电机转速调节不当时,短时间内电机转速会超过与穿孔段轧辊转速的匹配值。如果转速不能在短时间内恢复,可能造成毛管的轧制速度在穿孔段和轧管段出现速差,导致堆钢、扭转或拉伸问题,影响钢管质量,甚至造成轧卡。

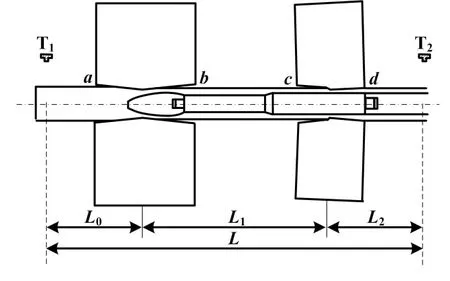

斜连轧机结构如图1所示。

图1 斜连轧机结构示意图

为确保所轧制钢管的抗拉强度、屈服强度等参数符合要求,通常要保证终轧温度基本稳定。坯料在斜连轧机中轧制时,热交换的形式是相当复杂的,既存在钢管辐射散热、钢管与冷却水之间的对流散热、钢管与轧辊接触时的传导散热,又伴随有接触摩擦和塑性变形热所引起的热量增加。斜连轧机结构将斜连轧机分为3个区段,轧机的两头安装有测温仪T1、T2。

加热后的实心坯料头部从a处被穿孔段轧辊咬入,开始穿孔;从b处穿出的毛管头部到c处被轧管段轧辊咬入,此时建立连轧关系;当毛管尾部从b处穿出时,连轧关系消失,最后荒管从d处穿出。L0段的热量损失主要是在运送过程中高温坯料向外辐射热量。由于斜连轧机运送距离较短,因此,辐射温降为:

(1)

式中:ε为坯料的热辐射系数;σ=5.67 W/(m2·K4);t为坯料的表面温度,由测温仪T1测出;cp为热容量;γ为密度;r为管坯的半径;Δτ=ΔL/v为管坯移动时的温降时间,ΔL为管坯移动的距离,v为管坯移动的速度。

坯料进入斜连轧机后,考虑到坯料在轧机中产生的塑性变形热与钢管、轧辊相接触所产生的热传导热损基本可以互相抵消,故把机架间的辐射冷却和喷水冷却合并,作为一个当量的冷却系统。斜连轧机每个区段的温降为:

(2)

式中:ti为第i区段的钢管温度;ti-1为第(i-1)区段的钢管温度;tW为冷却水的温度;KF为冷却能力系数;hi为第i区段的钢管壁厚;vi为第i区段的钢管速度;Li为第(i-1)区段到第i区段的距离。

钢管在斜连轧过程中,应遵守金属秒流量相等的原则,所以在稳定轧制时:

Fivi=F2v2

(3)

式中:v2为轧管段荒管的出口速度;Fi为第i区段钢管的截面积;F2为轧管段的出口断面面积。

温降公式(2)可改写为:

(4)

将两段的温降累加起来,得到整个机架的温降公式为:

(5)

式中:tFo为轧管段出口处荒管的温度,由测温仪T2测出;tFe为穿孔段入口处坯料的温度,根据式(1)计算tFe=t+Δt,温度t由测温仪T1测出。

为保证轧管段荒管出口温度,计算确定轧管段荒管的出口速度:

(6)

斜连轧工艺的穿孔段和轧管段均采用斜轧方式,由斜轧的运动学理论,可以得到轧辊转速和轧管段荒管的出口速度的关系为:

(7)

式中:nr2为轧管段轧辊转速;α2、β2分别为轧管段轧辊的送进角和辗轧角;η2为荒管出口断面的轴向滑动系数;D2为出口断面上的轧管段轧辊直径。

综合式 (6)、式(7),可得轧管段轧辊的转速设定模型为:

(8)

当斜连轧轧机工作时,从穿孔段穿出的毛管紧接着进入轧管段进行轧制,毛管在两段之间形成连轧关系。根据连轧时金属秒流量相等的原则,得:

F1v1=F2v2

(9)

式中:v1为穿孔段毛管的出口速度;F1为钢管在穿孔段的出口断面面积。

穿孔段毛管的出口速度v1和轧辊转速nr1的关系为:

(10)

式中:nr1为穿孔段轧辊转速;α1、β1分别为穿孔段轧辊的送进角和辗轧角;η1为毛管出口断面的轴向滑动系数;D1为出口断面上的穿孔段轧辊直径。

穿孔段轧辊的转速设定模型为:

(11)

由式(8)、式(11)得到穿孔段轧辊转速和轧管段轧辊转速的转速比为:

(12)

在斜连轧轧制过程中,尤其是在连轧阶段,穿孔段轧辊转速和轧管段轧辊转速的比值必须满足式(12),轧制过程方可顺利进行。式(12)中的η1、η2为轴向滑动系数。通常情况下,在孔型中轧管时,轧件和轧辊之间会不可避免地产生滑移。轧制速度、温度、顶头前伸量、送进角大小等都对滑动系数有所影响[13],此处的滑动系数按经验公式选取。

2 预测控制器设计

预测控制针对的是有优化需求的控制问题。自问世以来,预测控制器在复杂工业过程中解决复杂约束优化控制问题方面取得了很大的成功[8]。

在斜连轧轧制工艺中,穿孔段和轧管段两组轧辊的转速易受外界环境影响,如金属的变形抗力、来料温度、张力等。这些因素导致了传统PID控制器的控制参数整定困难,控制效果不理想。为了更好地控制轧辊转速,采用预测控制算法作为控制器预测下一刻速度的输出值,以提前预测调整控制的力度,维持良好的动态控制性能。

动态矩阵控制(dynamic matrix control,DMC)算法是基于非参数模型的预测控制算法。该算法采用被控对象的阶跃响应特性来描述系统动态模型,是一种最优控制技术[14]。

(13)

同理,在当前时刻起的M个连续控制增量Δu(k),…,Δu(k+M-1)的作用下,未来各时刻的输出值为:

(14)

(15)

为了消除该预测值误差,对e(k+1)加权,以修正对其他时刻的预测。校正后的预测值为:

(16)

式中:H=[h1,h2…,hN]T为校正向量。经过校正后的YP通过式(17)进行移位,作为(k+1)时刻的初始预测值。

(17)

为了确定M个连续的控制增量,使得在未来P时域内的输出值尽可能接近期望值,取k时刻的优化性能指标:

(18)

式中:M为控制时域;P为优化时域;qi、ri为权系数,分别表示对跟踪误差及控制量变化的抑制程度。

在控制系统中,不仅要求输出跟踪给定的期望值,还希望控制增量不要剧烈变化。在实际的控制系统中,为了保证产品的质量,系统的输出及控制输入存在一定的约束。若不考虑这些约束,则实际运行时控制器的性能将会受到影响。在控制系统中,约束包括控制变量增量约束、控制变量幅值约束以及输出变量幅值约束,即:

(19)

在预测控制的滚动优化中,在M个控制时域内用向量形式表示控制增量约束为:

(20)

式(18)用向量形式可表示为:

(21)

粒子群算法是一种受鸟群和鱼群等群体觅食行为的启发而建立的,基于种群寻优的随机搜索算法[15]。本文中设粒子群体规模为n,维数为d, 粒子的位置Ui=[ui1,ui2,…,uid]为未来的控制量;vi=[vi1,vi2,…,vid]为粒子的速度,Pi=[pi1,pi2,…,pid]为微粒i所经历过的最好位置。粒子的速度和位置更新方程为:

深化学生学业指导理念。“以学生为本”的核心思想需要贯穿于高校教育的实践中,尤其需要体现在高校学业指导工作中。无论是专门展开学业指导的任职教师,还是学生的思想政治辅导员,亦或是专业课老师,都需要从学生的实际需求出发,尊重学生主体,注重内化于心,外化于行。积极为学生提供好学业指导工作,有效建立学业引导的平台和渠道,发挥学生的主观能动性,推动丰富学业指导内容,优化学业指导形式,健全学业指导体系。从而多维度提高高校教育质量和人才培养质量。

式中:ω为惯性权重;r1、r2为在[0,1]区间均匀分布的相互独立的随机数;c1、c2为加速常数。

控制量的适应值函数由式(21)得出。基于PSO滚动优化的DMC算法步骤如下。

①初始化系统状态及PSO参数。

②检测实际输出y,并与预测值相比较后计算误差,yr-y(1)→e(k+1)。

③按式(16)得到校正后的预测值YP(k+1)。

⑤采用适应值函数式(21)计算粒子的适应值,寻找出最优的控制量;根据式(22)更新粒子的位置和速度,进行滚动优化。

基于粒子群算法的动态矩阵预测控制器(简称PSO-DMC)的结构如图2所示。

图2 PSO-DMC控制器结构示意图

图2中,滚动优化的输出作为控制量作用在轧辊,电机实际输出速度为y,为了使电机的实际输出速度y能够跟踪目标速度yr,将k时刻的输出值y和预测模型的预测输出ym经反馈校正后反馈到控制器的输入端,即在k时刻预测(k+1)时刻的输出yP。

3 基于PSO-DMC的斜连轧工艺速度控制

本文中斜连轧机的穿孔段轧辊采用交流电机驱动,轧管段轧辊采用直流电机驱动[16]。

斜连轧工艺参数见表1。

表1 斜连轧工艺参数

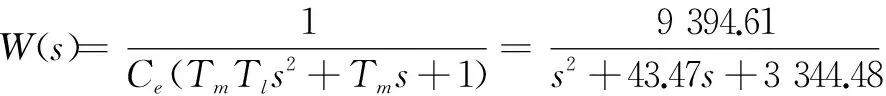

由于直流电机电气传动具有调速范围宽、性能好、线路简单、控制方便等优点,因此考虑对轧管段轧辊的转速进行控制。由式(12)可得轧管段的轧辊转速为:

(23)

穿孔段的轴向滑移系数η1=0.87;轧管段的轴向滑移系数η2=0.8。根据式(23),可得轧管段轧辊转速设定值为nr2=174 r/min。被控对象直流电机型号为Z4-160-31,额定功率为22 kW,额定转速为1 000 r/min,额定电压为400 V,额定电流为64.8 A,电枢回路电阻为0.675 Ω,电枢回路电感为15.2 mH,电动机飞轮惯量GD2=0.88 kg·m2。直流电机经过减速机与轧管段轧辊连接,减速比为5。因此,轧管段直流电机的转速设定值为870 r/min。

(24)

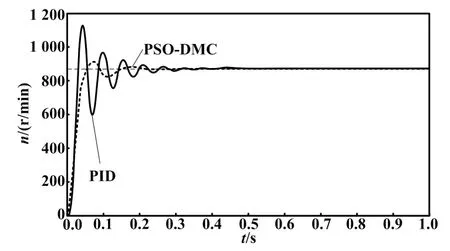

采用PID控制器和PSO-DMC控制器的直流电机转速响应曲线如图3所示。

图3 不同控制器的转速响应曲线

PID控制器的参数为P=1、I=20、D=0.001。PSO-DMC控制器的参数为:控制时域M=2,优化时域P=6,建模时域N=60。在粒子群算法中,粒子规模取10,维数为2,学习因子c1=c2=1.5,惯性权重ω从0.9到0.4线性减小。

由图3可以得到如下结论。

①应用PID控制器得到的转速超调量为0.31%,而PSO-DMC控制器的超调量为0.06%。

②应用PID控制器,在0.45 s时稳态误差达到0.5;而PSO-DMC在 0.33s时稳态误差达到0。

③与PID控制器相比,采用PSO-DMC控制器后,电机速度超调量小,响应速度较快,振荡频率小,在0.335 s就可以稳定到给定值,提高了斜连轧工艺中轧辊转速调节的动态性能。

在轧制过程中,斜连轧工艺在坯料被咬入的瞬间,穿孔段和轧管段的驱动电机因负载发生变化,电机转速随之发生变化。此外,电机的转速也容易受到外界环境的干扰,而轧制的顺利完成要求电机转速调节响应快速、抗干扰能力强。因此,在0.5 s时,设定负载从0变化到40 N·m 。负载变化时的转速响应曲线如图4所示。

图4 负载变化时的转速响应曲线

图4(a)为由PID控制器调节轧管段直流电机的转速,空载启动后,经过0.45 s,电机转速稳定在870 r/min;在0.5 s时加载电机上的负载到40 N·m,从图4(a)可以看到电机转速受到干扰下降;到0.7 s时重新稳定到给定值。与图4(b)相比较,由PSO-DMC控制器控制的电机转速调节时间短,在负载发生变化后,仅0.1 s即可恢复到给定值,快速性较好、波动较小,说明了该方法的动态性能良好。

4 结束语

本文以斜连轧机为研究对象,分析了钢管在斜连轧工艺穿孔和轧制连续进行的特点,并根据金属秒流量相等的原理及斜轧运动学理论,建立了斜连轧机穿孔段和轧制段轧辊的速度模型,研究了两者之间的匹配关系,为斜连轧机顺利轧制提供了速度设定值。由于斜连轧机的轧辊转速会受到电网质量、管坯材料等外界环境因素的影响,提出了具有预测能力的PSO-DMC预测控制方法对轧管段电机转速进行控制,并对比了常规PID控制和动态矩阵算法在速度控制系统中的动态性能。

仿真结果表明,利用预测模型对轧机的速度进行预测,采用基于粒子群算法的动态矩阵控制方法对轧机转速进行预测控制,能更好地抑制外界环境对轧机的影响,使得系统调节时间短、稳态误差小,确保斜连轧轧机具有良好的动态性能。

[1] WANG F J,SHUANG Y H,HU J H,et al.Explorative study of tandem skew rolling process for producing seamless steel tubes [J].Journal of Materials Processing Technology,2014,214(8):1597-1604.[2] 王付杰,双远华,张国庆.无缝钢管生产的新工艺——金属斜连轧[J].钢管,2014,43(3):60-64.

[3] YOUSER H A,EIKHATIB M E,SEBAKHY O A.Wavelet network-based motion control of DC motors [J].Expert Systems with Applications,2010,37(2):1522-1527.

[4] PANDA S,SAHU B K,MOHANTY P K .Design and performance analysis of PID controller for an automatic voltage regulator system using simplied particle swarm optimization [J].Journal of the Franklin Institute, 2012,349(8):2609-2625.

[5] JIA C Y,SHAN X Y,NIU Z P.High precision prediction of rolling force based on fuzzy and nerve method for cold tandem mill [J].Journal of Iron and Steel Research,2008,15(2):23-27.

[6] GUDUR P P,DIXIT U S.An application of fuzzy inference for studying the dependency of roll force and roll torque on process variables in cold fat rolling [J].International Journal of Advanced Manufacturing Technology,2009,42(1):41-52.

[7] 吴东升,王大志,杨青,等.基于ACPSO优化SVR的棒材连轧轧制力预测研究[J].仪器仪表学报,2012,33(11):2579-2585.

[8] 席裕庚,李德伟,林姝.模型预测控制—现状与挑战[J].自动化学报,2013,39(3):222-236.

[9] ZHENG Y,LI S,LI Y N.Distributed model predictive control over network information exchange for large scale systems[J].Control Engineering Practice,2011,19(7):757-769.

[10]李仲德,杨卫东.冷连轧AGC系统的自适应Smith广义预测控制[J].信息与控制,2009,38(5):575-579.

[11]张晓东.热连轧 AGC 系统的串级预测控制[J].北京科技大学学报,2011,33(8):1013-1017.

[12]王先进.钢管连轧理论[M].北京:冶金工业出版社,2005.

[13]双远华,李国祯.钢管斜轧理论及生产过程的数值模拟[M].北京:冶金工业出版社,2001.

[14]席裕庚.预测控制[M].北京:国防工业出版社,2013.

[15]KENNEDY J,EBERHART R.Particle swarm optimization[C]//Proceeding of 1995 IEEE International Conference on Neural Networks,NewYork,1995:1942-1948.

[16]双远华.无缝钢管三辊斜连轧生产方法及其设备:CN 102172625 A[P].2011-09-07.

Research on the Speed Setting Model and Control of the Tandem Skew Rolling Mill

WANG Qinghua1,SHUANG Yuanhua2

(1.School of Electronic and Information Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China;2.School of Mechanical and Electronic Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China)

Tandem skew rolling (TSR) process is a new metal forming production process which integrates piercing and rolling in one machine,and completes the seamless hot-rolled steel pipes in once.Since continuous rolling relationship is formed in rolling process of metal,thus the coordinated speed control for TSR mill is significant for improving quality of products.According to the principle of equal flow per second of metal,and the theory of skew rolling kinematics,the speed setting model and the relations of the tandem rolling speed are established.Due to the rolling speed could be easily affected by the external interference,the predictive control of the speed in the rolling section is conducted by using dynamic matrix control (DMC) algorithm to make it coordinated with the speed of piercing section.Considering the constraints in the actual production,the particle swarm optimization (PSO) algorithm is used in DMC algorithm for rolling optimization.In simulation experiment,the control performances are compared between the traditional PID controller and the dynamic matrix controller with the particle swarm optimization (PSO) algorithm integrated.The results show that the speed setting model provides theoretical basis for the tandem skew rolling process.Dynamic matrix control based on particle swarm optimization features smaller overshoot,faster response speed,and lower oscillation frequency,and it can improve the dynamic performance of control system.

Predictive control; PID control; Fuzzy control; Neural network; Particle swarm opfimization(PSO)

资金项目:山西省自然科学基金资助项目(201601D11029)、山西省研究生优秀创新基金资助项目(20143104)

王清华(1980—),女,硕士,讲师,主要从事无缝钢管生产设备、工艺及自动化方向的研究。E-mail:18903462536@163.com。 双远华(通信作者),男,博士,教授,博士生导师,主要从事钢管轧制设备及自动化、轧制过程人工智能、数值模拟、CAD/CAE/CAM方向的研究。E-mail:yhshuang@sina.com。

TH-39;TP181

A

10.16086/j.cnki.issn1000-0380.201704004

修改稿收到日期:2016-11-29