柴油机碰撞分流喷雾方案对比试验研究

2017-04-20陈雷,封超,张静,刘凯,刘宇,曾文

陈 雷,封 超,张 静,刘 凯,刘 宇,曾 文

(沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点试验室,沈阳 110136)

柴油机碰撞分流喷雾方案对比试验研究

陈 雷,封 超,张 静,刘 凯,刘 宇,曾 文

(沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点试验室,沈阳 110136)

在定容弹试验台上,对2种结构的碰撞分流燃烧室方案的燃油雾化过程进行了对比研究,分析了碰撞分流方案及背压对燃油雾化效果的影响。结果表明:碰撞导向面方案对燃油的剥离作用更为明显,其燃油空间分布范围更大,油气混合更为均匀;油束与碰撞凸缘方案的外凸结构碰撞后迅速向两侧运动,碰撞面对油束来流方向速度的限制作用不大,导致碰撞后燃油大部分堆积在燃烧室壁面位置附近,空间分布范围较小;随着背压升高,碰撞油束的壁面剥离现象及油束锋面的扩散现象均更为明显。

柴油机;碰撞喷雾;导流

为了改善燃油喷雾与空气的混合效果,减少燃料射流中液核下游过浓的预混合区,降低碳烟排放水平,近年来柴油机的供油方式呈现小孔径、高喷射压力的发展趋势[1-4]。目前,人们已经能够在柴油机上实现250 MPa以上的喷射压力[5-6],而采用共轨技术的商用柴油机其喷射压力普遍达到160~180 MPa的水平[7],并且向更高的喷射压力方向发展。

在获得更细化燃油颗粒与更均匀混合气的同时,高喷射压力也造成了燃油碰壁现象。伴随着缸径小型化的发展趋势,采用高喷射压力的供油方式加长了柴油机的喷射贯穿距,导致油束不可避免地与燃烧室壁面发生碰撞[8-12]。Liu[13]、Montorsi[14]、Zheng[15]等人的研究表明,燃烧室内壁、活塞顶面、汽缸壁等位置的温度及表面状态不同,这将导致喷雾碰撞过程更为复杂;Tree[16]、Han[17]等人的研究表明,燃油碰壁过程对缸内气流运动及燃油分布影响巨大,碰撞后的壁面油膜形成也将导致润滑油稀释及颗粒排放恶化。因此,需要在优化燃烧室结构的基础上,积极、合理地利用喷雾撞壁机理,实现改变喷雾形态、提高燃油雾化质量、减少或避免燃油附壁、促进缸内油气混合的目的。

本文采用高速摄影的技术手段,在定容弹试验台上,对具有不同碰撞导流面结构的2种燃烧室的燃油碰撞过程及喷雾特性进行了可视化研究。

1 试验装置及方案

1.1 试验装置介绍

所采用的试验系统如图1所示,主要由高压容弹、供油系统、光路系统和图像采集系统组成。系统背压由高压氮气调节,并采用AOS-VITcam型CCD高速相机对喷雾过程进行拍摄。本试验采用的分辨率为320×128,拍摄速率为4 000帧/s,帧间隔为0.25 ms。

1.2 碰撞燃烧室方案设计

按照燃油油束与固壁发生碰撞位置的不同,喷雾碰撞可分为近距碰撞和远距碰撞。其中近距碰撞为燃油从喷孔喷出后,与喷孔相对较近的位置发生碰撞,这种碰撞方式多采用在喷嘴附近加装导向套的方式实现[18];远距碰撞为燃油喷出后,经过一定时间的运动、雾化,在燃烧室部位发生的碰撞。由于远距碰撞更加符合柴油机的实际工作状态,因此本文中选择2种远距碰撞方案进行对比。

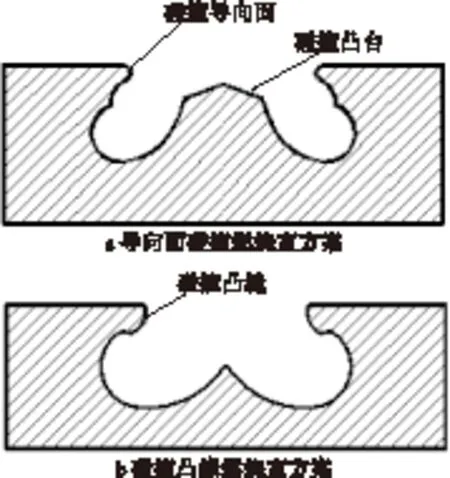

本文所采用的2种碰撞燃烧室方案如图2所示。其中图2a所示为碰撞导向面燃烧室方案,该方案的设计思想是:该方案在实际使用中与双排孔喷嘴匹配,燃油经上排喷孔喷出后与碰撞导向面发生碰撞,在导向面的作用下油束从壁面剥离并运动到燃烧室凹坑空间内部,增大油气混合气在燃烧室空间的分布范围,避免局部过浓区的出现;经下排喷孔喷出的燃油与位于中间的碰撞凸台碰撞,随后与壁面剥离并运动到燃烧室空间。这样与碰撞导向面部分的燃油相配合,扩大在燃烧室空间的分布范围。

图1 试验系统图

图2 燃烧室设计方案

图2b所示为碰撞凸缘燃烧室方案,该方案的设计思想是:燃油经喷孔喷出后与凸缘部位发生碰撞,该燃烧室方案设计了特殊的凸圆弧尺寸,使燃油与圆弧发生半碰撞:一部分燃油碰撞到凸缘面上反弹,进入到凹坑空间;另一部分油束为自由喷射,运动到近壁面区域。这样,2束燃油互相配合,能够在较大的空间内形成较为均匀的混合气。

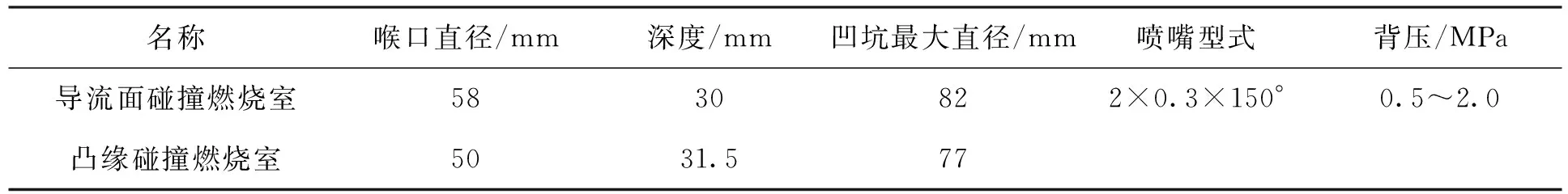

为了对比方便,本试验中2种方案均采用2×0.3×150°型喷嘴,喷雾过程为碰撞导向面与碰撞凸缘对雾化效果的影响,图2a方案中的中心碰撞凸台位置并无燃油喷注与之碰撞。表1所示为2种燃烧室方案的主要设计参数。

表1 燃烧室碰撞可视化试验方案

2 试验结果及分析

图3所示为背压2.0 MPa条件下碰撞导向面燃烧室方案的喷雾形态随时间的变化情况。试验中截取0.25~4.5 ms时间范围的高速摄影图像。燃油经喷孔喷出,与导流曲面碰撞后,绝大部分燃油形成壁面射流,并沿导流曲面继续运动,到达曲面边缘后与曲面分离,进入燃烧室凹坑空间,并在凹坑内壁面附近形成油气混合气。

图3 导流曲面碰撞喷雾照片(单位:ms)

燃油与导流曲面的碰撞可以看作是圆弧碰撞。由于圆弧碰撞的作用,碰撞油束沿圆弧向2个方向运动,一部分顺着圆弧曲面继续沿与碰撞前油束运动方向一致的方向运动,这部分燃油最终大部分进入燃烧凹坑空间内;另一小部分燃油朝向相反的方向运动,即图中流向喉口位置的燃油,这部分燃油在喉口位置附近形成较稀薄的混合气。从图3中可以很明显地看到燃油从壁面分离的过程。这说明碰撞导向面设计方案能够减小附壁油膜的范围,降低近壁区域的燃油浓度。

图4所示为背压2.0 MPa条件下碰撞凸缘燃烧室方案的喷雾形态随时间的变化情况。燃油与凸缘碰撞后,一少部分燃油向上运动到达喉口区域;另一部分燃油与凸缘分离,进入凹坑的近壁面空间区域。与碰撞导向面方案相比,向喉口位置运动的燃油量较多,而经凸缘反弹的油束很少,大部分燃油从凸缘位置剥离后沿燃烧室壁面运动并堆积在壁面位置附近。经分析,笔者认为向喉口位置运动燃油量较多是凸缘的导流作用所致。凸缘的结构是向外凸出,其对燃油向凸缘两侧的导向作用更加明显,加之距离喷嘴位置相对较近,油束速度快,因此运动到喉口位置的燃油量较多。而碰撞凸缘的反弹、剥离作用并没有预想中明显,这应该是由于燃油速度快,与凸缘的外凸部位碰撞后迅速向两侧运动,碰撞面对油束来流方向速度的限制作用不大。这导致了燃油与凸缘结构碰撞后,大部分堆积在燃烧室壁面位置附近,空间分布范围较小。

图4 凸缘燃烧室碰撞过程(单位:ms)

由以上分析可知,上述2种碰撞方案相比,碰撞导向面方案对燃油的剥离作用更为明显,其燃油空间分布范围更大,油气混合的更为均匀,在发动机上应用时势必带来更少的碳烟排放。

图5所示为背压0.5~2.0 MPa条件下碰撞导向面燃烧室方案的喷雾形态随时间的变化情况。在背压为0.5 MPa时,油束在与导流面碰撞后只有小部分与壁面剥离,绝大部分燃油沿着壁面继续运动。进入凹坑后,由于碰撞动量损失,油束运动速度减慢,附壁燃油的粘滞阻力速度减小更多,油雾主要集中在壁面附近,在凹坑内近壁面形成较浓混合气。背压上升至1.0 MPa时,油束喷出后首先碰到导流面上,然后可以看到绝大部分燃油从导流面上剥离,进入到凹坑区域。在喷射过程结束时,可以看到在导流面区域有一较小的较浓混合区,喷雾空间范围加大。

图5 导流面碰撞喷雾图像(单位:ms)

与前2组图片相比,背压为1.5 MPa时油束的锋面明显存在较强的扩散现象。经导流面碰撞后,喷雾的大部分从导流面分离,混合气混合程度也更为均匀。随着背压进一步升高,油束锋面的扩散现象更为明显,但背压2.0 MPa时的混合气分布范围与背压1.5 MPa时差别不大。究其原因,是随着背压增大气体运动的阻力增大,大粒径液滴也更容易分离成小粒径液滴,高背压下空间油束锋面有明显扩散过程。随着背压进一步升高,油束碰壁后受到壁面粘滞阻力及环境压力影响,运动速度减慢。所以1.5 MPa和2.0 MPa时混合气空间分布情况差别较小。在0.5 MPa下,油束具有较大的动能,因此在碰撞损失了一部分动量后仍能够继续向前运动,附着在壁面的燃油较多。随着背压升高,阻力增大,油束碰壁后动量

损失较大,剩余动能已无法驱使油束继续向前附壁运动。所以在较高背压下油束剥离情况较好。

3 结论

在定容弹试验台上,采用高速摄影的技术手段,对具有不同碰撞导流面结构的2种燃烧室的燃油碰撞过程及喷雾特性进行了可视化研究。结果表明:

(1)碰撞导向面方案对燃油的剥离作用更为明显,其燃油空间分布范围更大,油气混合得更为均匀;

(2)油束与凸缘的外凸结构碰撞后,迅速向两侧运动,碰撞面对油束来流方向速度的限制作用不大,导致碰撞后燃油大部分堆积在燃烧室壁面位置附近,空间分布范围较小;

(3)随着背压升高,碰撞油束的壁面剥离现象及油束锋面的扩散现象均更为明显。

[1]袁方恩,林学东,黄丫,等.高压共轨喷射系统参数对柴油机性能影响的研究[J].内燃机工程,2012,33(2):11-19.

[2]刘琦,欧阳光耀,杨昆,等.高压喷射条件下非常态燃油喷嘴内部空化流动特性[J/OL].农业机械学报,2016 (8).http://www.cnki.net/kcms/detail/11.1964.S.20160406.0947.002.html.下载时间:2016-05-18.

[3]韦雄,冒晓建,肖文雍,等.高压共轨多次喷射系统油泵单元控制策略[J].农业工程学报,2010,26(12):120-124.

[4]NANTHAGOPAL K,ASHOK,THUNDIL R,et al.Influence of fuel injection pressures on calophyllum inophyllum methyl ester fuelled direct injection diesel engine[J].Energy Conversion and Management,2016(116):165-173.

[5]NOWRUZI H,GHADIMI P,YOUSEFIFARD M.Large eddy simulation of ultra-high injection pressure disesel spray in marine diesel engines[J].Transactions of Famena,2014,(38):65-76.

[6]HERRMANN O,NAKAGAWA M,KENHARD M,et al.Ultra high pressure and enhanced multiple injection-potentials for the diesel engine and challenge for the fuel injection system[J].Fuel systems for IC Engines,2012:103-114.

[7]高鑫,宫振华,李冰.柴油机共轨技术进展(续1)[J].汽车科技,2009(1):12-15.

[8]ZHANG Z,LIU H,ZHANG F,et al.Numerical study of spray micro-droplet impinging on dry/wet wall[J].Applied Thermal Engineering,2016(95):1-9.

[9]LIN J,QIAN L.AND XIONG H.Relationship between deposition properties and operating parameters for droplet onto surface in the atomization impinging spray[J].Powder Technology,2009,191(3):340-348.

[10]宋鹏,杜宝国,隆武强.柴油机多片碰撞喷雾的图像处理[J].汽车工程,2011,33(1):15-18.

[11]宋鹏,杜宝国,隆武强.柴油机多片碰撞喷雾的雾化及燃烧特性(英文)[J].内燃机学报,2011(1):23-28.

[12]杜宝国,隆武强,冯立岩,等.第三代伞状喷雾的分布特性及多片喷雾系统的应用研究.内燃机工程[J].内燃机工程,2006,27(2):1-4.

[13]LIU H,MA S,ZHANG Z,et al.Study of the control strategies on soot reduction under early-injection conditions on a diesel engine[J].Fuel,2015(139):472-481.

[14] MONTORSI L,MAGNUSSON A,ANDERSSON S.Numerical and experimental analysis of the wall lm thickness for diesel fuel sprays impinging on a temperature-controlled wall[J].SAE Technical Paper,2007

[15]ZHENG Z,YUE L,AND LIU H.Effect of two-stage injection on combustion and emissions under high EGR rate on a diesel engine by fueling blends of diesel/ gasoline,diesel/n-butanol,diesel/gasoline/n-butanol and pure diesel[J].Energy Convers Manag,2015(90):1-11.

[16]TREE D,SVENSSON K.Soot processes in compression ignition engines[J].Progress in Energy and Combustion Science,2007(33):272-309.

[17]HAN M,ASSANIS D,BOHAC B.Sources of hydrocarbon emissions from low-temperature premixed compression ignition combustion from a common rail direct injection diesel engine[J].Combustion Science and Technology,2009(181):496-517.

[18]杜宝国,隆武强,冯立岩,等.基于Matlab 数字图像处理的多片喷雾特性研究[J].内燃机工程,2008,29(4):1-5.

(责任编辑:刘划 英文审校:赵欢)

Comparative experimental study on impinging flow guide scheme of diesel engine spray

CHEN Lei,FENG Chao,ZHANG Jing,LIU Kai,LIU Yu,ZENG Wen

(Liaoning Key Laboratory of Advanced Measurement and Test Technology for Aviation Propulsion System,Shenyang Aerospace University,Shenyang 110136,China)

Comparative experimental study of spray characteristics were carried out on a constant volume bomb test bench using spray visualization method.Two schemes of impinging flow guide combustion chamber were employed,and the effect of impinging scheme and ambient pressure on atomization characteristics were analyzed.The results show that the impinging guide surface scheme leads to more obvious stripping effect,much larger distribution area and more homogenous mixture.After impinging with flanged structure,the spray rapidly moves to side and impinging surface has little effect on spray velocity on approaching direction,which results in fuel accumulation around wall location of combustor and smaller distribution range of fuel.Both stripping effect of impinging spray and diffusing effect of beam front become more obvious with the increase in ambient pressure.

diesel engine;impinging spray;flow guide

2016-07-18

国家自然科学基金(项目编号:51409158);中国博士后科学基金(项目编号:2014M551078)

陈雷(1981-),男,辽宁铁岭人,副教授,主要研究方向:发动机先进燃烧技术,E-mail:yuruntianqi@163.com 。

2095-1248(2017)01-0026-05

TK429

A

10.3969/j.issn.2095-1248.2017.01.004