AP1000与二代半压水堆RCS系统主设备结构对比与分析

2017-04-20李刚孙攀尹志涛怀宁

李刚 孙攀 尹志涛 怀宁

【摘 要】本文简要介绍了AP1000 RCS系统组成、主要技术参数与典型两代半压水堆参数的差别;并详细对比了反应堆压力容器、堆内构件、控制棒驱动机构、蒸汽发生器、稳压器、主泵等主要的压力容器结构上与典型两代半压水堆的差别与改进;以求为设备采购和设计管理工作提供较为详细的支持材料。

【关键词】AP1000;主设备;差别

0 引言

AP1000作为先进的三代核电机组,其主设备的设计、制造为了满足“先进轻水堆用户要求文件[1]”的要求,与传统二代半PWR有较大的差别。为更好指导采购和设计管理开展,需将设备结构、应用新技术情况、特别是与成熟的设备的差异性等了然于胸,便于在核电自主化进程中掌握关键技术,顺利实现主设备国产化,本文将对其差异进行对比分析。

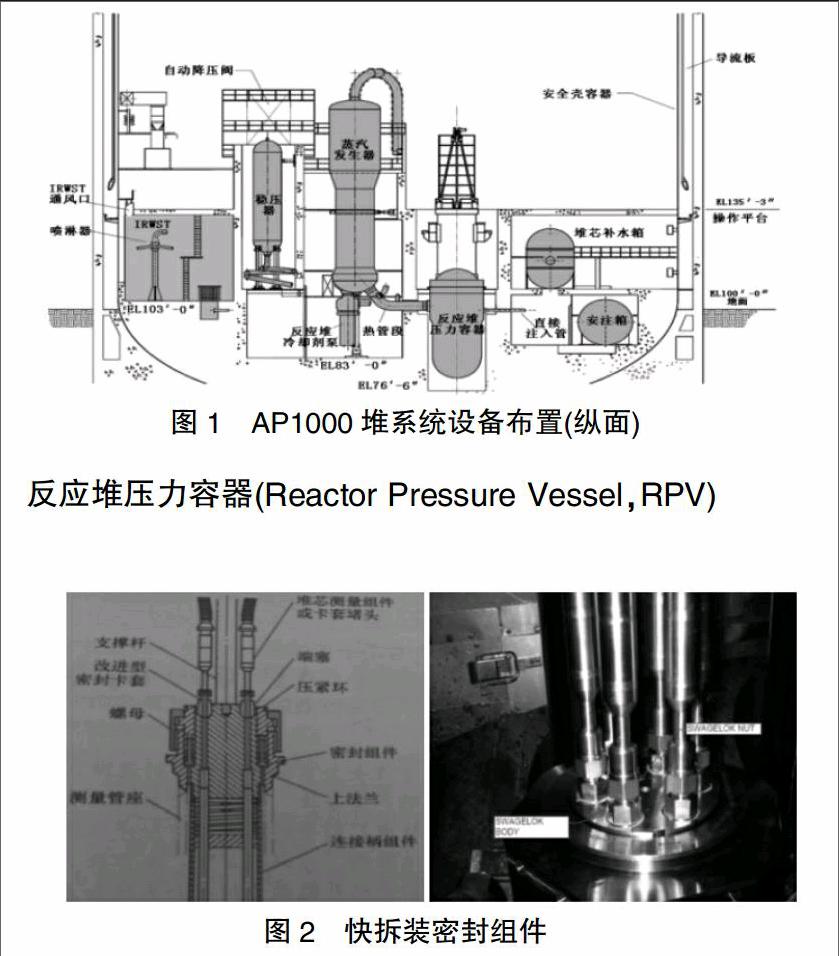

1 RCS系统系统概述及组成

正常工况下,AP1000反应堆冷却剂系统(RCS)传输RPV堆芯产生的热量,为汽轮发电机组供应品质合格的饱和蒸汽,在电厂冷却的第二阶段、冷停堆、换料和启动初期,与正常余热排出系统共同导出堆芯衰变热。RCS由与反应堆相配的两条环路组成[4]。所有RCS主设备均置于安全壳内,见图1。

2 反应堆压力容器(Reactor Pressure Vessel,RPV)

RPV作为一回路压力边界一部分,长期承受高温、高压和强辐照,且尺寸大、加工制造精度要求高,是RCS中的关键设备。较典型PWR改进包括:

1)降低了Ni和Cu含量,把辐照脆化的影响降低;降低初始“零塑性转变温度”(活性区锻件材料RTNDT由-20℃降为-23.3℃),提高材料的断裂韧性,以延长核电厂的运行寿命。

2)采用整体顶盖单一锻件代替了上封头和顶盖法兰组焊的模式,减少了一道焊缝及在役检查工作量。

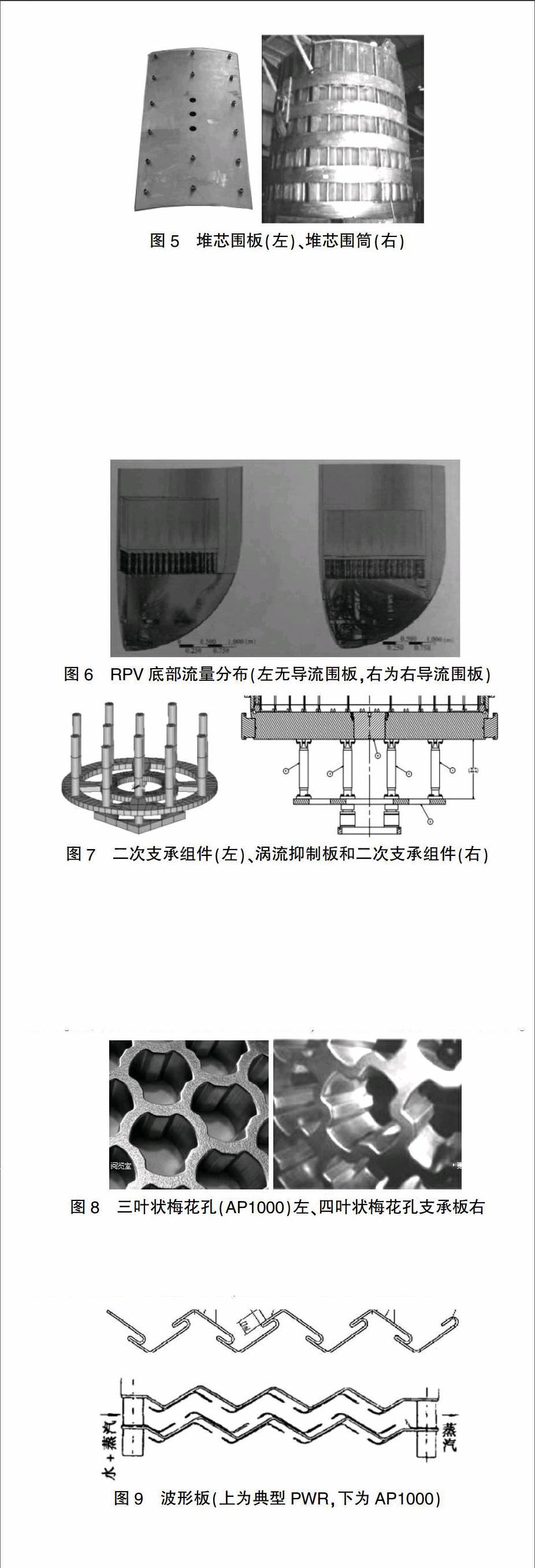

3)堆芯测量通道。典型PWR下封头有50个中子测量管座,为中子辐照测量仪表导线通道,并在封头外壁管座孔处堆焊了6.5mm的镍基堆焊层,一旦出现泄漏时在其上补焊[6]。AP1000RPV下封头少了中子测量管贯穿[5],而将8个Quciklock堆芯仪表管座均布在整体顶盖上,见图2。

消除了因下封头与贯穿件焊缝泄漏导致冷却剂丧失事故和堆芯裸露的可能性。且堆芯测量管道通道移至顶盖,一方面焊缝的数量减少,一方面焊缝位于顶盖上,便于在役检查。堆芯固定尽可能低的位置,以便缩短事故工况下冷却剂再淹没堆芯所需时间。

4)进口接管管嘴的水平位置高于出口44.45cm。半管运行下,进口和主泵连接的主管道无水,安注、堆芯和出口重新构成循环回路,维修主泵电动机时不需移出堆芯。较典型PWR需停堆排水拆除堆芯等工作量比,大大减少了维修时间。

5)保温层。通常使用金属保温层,能有效限制RPV的散热损失以提高热能利用率功能。两种区别仅在筒体保温层结构。传统RPV筒体保温层悬挂在筒体外壁;而AP1000则通过支架安装在地坑混凝土内壁上,在RPV外壁面形成一个特定的环形流道,在堆腔淹没的严重事故工况下,使冷却水从底部进入冷却下封头,并将产生的蒸汽从环形流道的顶部自由排出,避免下封头被堆芯熔融物熔穿,缓解事故后果,见图3。

6)一體化堆顶。把多个独立部件组合到一个整体[7],与拆装RPV顶盖相关的操作相结合,较典型PWR堆顶机构非集成化部件比,简化了换料操作,缩短了停堆换料周期,减少了个人辐射剂量,见图4。

3 堆内构件和控制棒驱动机构

1)AP1000堆内构件用堆芯围筒代替堆芯围板(见图5),采用全焊接结构,有效消除了以往设计采用的围板螺栓可能松动脱落的危险,降低了中子泄漏,改善了中子经济。取消热屏中子反射层,上部引入中子测量率测量导管,吊篮地板下移。

2)AP1000吊篮底板位置下降,下腔室容积减少,为抑制由此带来的流量分布恶化,在堆芯底部增设一个环装多孔的流量分配裙,改善了RPV底部流量分布情况(见图6),下部支承结构减少为涡流抑制板,并增加二次支撑组件(见图7)防止吊篮断裂时造成的堆芯下落将冷却剂流道堵死。

3)AP1000CRDM采用双钩爪部件,以增加钩爪部件的耐磨性和步进动作的可靠性;增加一个可浮动的隔热套,以降低冷却剂温度对磁轭线圈的影响,加快落棒速度。

图6 RPV底部流量分布(左无导流围板,右为右导流围板)

图7 二次支承组件(左)、涡流抑制板和二次支承组件(右)

4 蒸汽发生器(Steam Generator,SG)

1)AP1000SG采用倒U形管自然循环立式蒸汽发生器,传热管采用正三角形排列[8]。典型PWR SG管束排列为正方形,流过的流体接受换热较为均匀,温度变化稳定,换热能力较小。AP1000三角形排列(见图8)产生湍流流动,部分边界层被破坏从而加强换热,而正方形无此效果。提高管子与支承板交叉处的流速,减少交叉缝隙处泥渣的沉积。

图8 三叶状梅花孔(AP1000)左、四叶状梅花孔支承板右

2)AP1000SG干燥器采用了效率较高的双钩型波形板(见图9),将原双层改为单层。减小了汽水分离装置空间,在SG总体积不变的情况下增加了二次侧装水量,改善了电厂瞬态运行特性。

图9 波形板(上为典型PWR,下为AP1000)

3)AP1000SG管束的下部取消了流量分配板。管束的U形段由防振条支撑,以增加传热管的防振和磨损余量。

4)AP1000SG下封头直接与两台冷却剂主泵壳体焊接相连。典型PWRSG下封头通过主管道与主泵相连,而AP1000SG则是在下封头进出口接管管嘴低合金钢母材上堆焊镍基预堆边,并用Inconel690焊丝组焊SG与主泵泵壳。此结构取消了其间的管道,降低了环路的压降,简化了支承系统。

5 稳压器(Pressurizer,PRZ)

1)AP1000PRZ采用了基于成熟技術的传统设计。容积为59.47m3,较典型PWR核电厂PRZ的容积增大了40%,增加了瞬态运行余量,可减少反应堆非计划停堆的次数,从而提高可靠性。

2)由于采用了自动泄压系统,消除了对快动作电动大流量卸压阀的需要。传统PWR泄压通过上方先导式安全阀。AP1000泄压增加了自动泄压系统。安全阀为弹簧加载式自动启动,自动泄压采用4级泄压,可依次根据RCS系统的压力大小而顺次开启。前3级泄压管线安装在稳压器上方,第4级泄压管线安装在反应堆冷却剂系统的热管段。

6 反应堆冷却剂泵(Reactor Coolant Pump,RCP)

1)典型PWR普遍采用立式单级三级轴封混流泵。AP1000屏蔽泵无轴封、无泄漏,安全性提高。

2)AP1000RCP上下设置两个重钨合金飞轮[9],较典型压水堆RCP一个飞轮,提高了泵的转动惯性,延长了惰转时间,失去电源时提供足够的惰转流量。

7 结语

本文通过介绍AP1000 RCS系统组成、对比反应堆压力容器、堆内构件和控制棒驱动机构、蒸汽发生器、稳压器、主泵等主要的压力容器结构上与典型两代半压水堆的差别与改进及优点;以期为设备采购工作提供较为详细的支持材料。

【参考文献】

[1]林诚格.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008(8).

[2]孙汉虹.第三代核电技术AP1000[M].北京:中国电力出版社,2010(9).

[3]顾军.AP1000核电厂系统与设备[M].北京:原子能出版社,2010(4).

[4]夏延龄.核电厂蒸汽供应系统[M].北京:原子能出版社,2010(12).

[5]西屋电气公司.西屋公司的AP1000先进非能动型核电厂[J].现代电力,2006,23(5):55-65.

[6]童双双.科技创新与技术.AP1000与CPR1000反应堆压力容器结构对比与分析[J].科技创新与应用,2012(25):69-70.

[7]章增粮,杨付德.浅谈AP1000一体化堆顶组件的先进性[J].中国新技术新产品,2015(16):85-86.

[8]刘亮,周涛,宋明强.AP1000与大亚湾核电站蒸汽发生器的对比与分析[J].华东电力,2013,41(2):417-419.

[9]张明乾,刘昱,李承亮.浅谈压水堆核电站AP1000屏蔽式电动主泵[J].水泵技术,2008(4):1-5.

[10]简靖文.AP1000设备国产化进程[J].电器工业,2009(1):21-27.

[责任编辑:田吉捷]