QSK1摩洛哥客车车架制造工艺分析

2017-04-20史珂轲孙瑞汪洪

史珂轲 孙瑞 汪洪

【摘 要】根据QSK1摩洛哥客车车架的焊接质量要求和结构特点,分析生产过程中出现的各类技术难点,进而制定出合理的车架制造工艺方案,有效确保该车型车架的组焊质量。

【关键词】QSK1摩洛客车;车架;制造工艺

Manufactural Technology Analysis of the Frame in QSK1 Morocc Coaches

SHI Ke-ke SUN Rui WANG Hong

(Locomotive manufactural Department,CRRC Qishuyan Co.,Ltd.,Changzhou Jiangsu 213000,China)

【Abstract】According to the welding quality requirement and the structure characteristics of the frame in QSK1 Morocco coaches,this paper mainly analyzes various technical problems occurring in the production process,and then makes a reasonable manufactural technology scheme of the frame, effectively to ensure the welding quality of the frame.

【Key words】QSK1 Morocco coaches;The frame;Manufactural technology

0 前言

QSK1摩洛哥客车是由中车戚墅堰机车有限公司推出适用于非洲国家摩洛哥的客车车厢。它是我公司截止目前出口批量性最大的一款客车车厢,总计40台份。

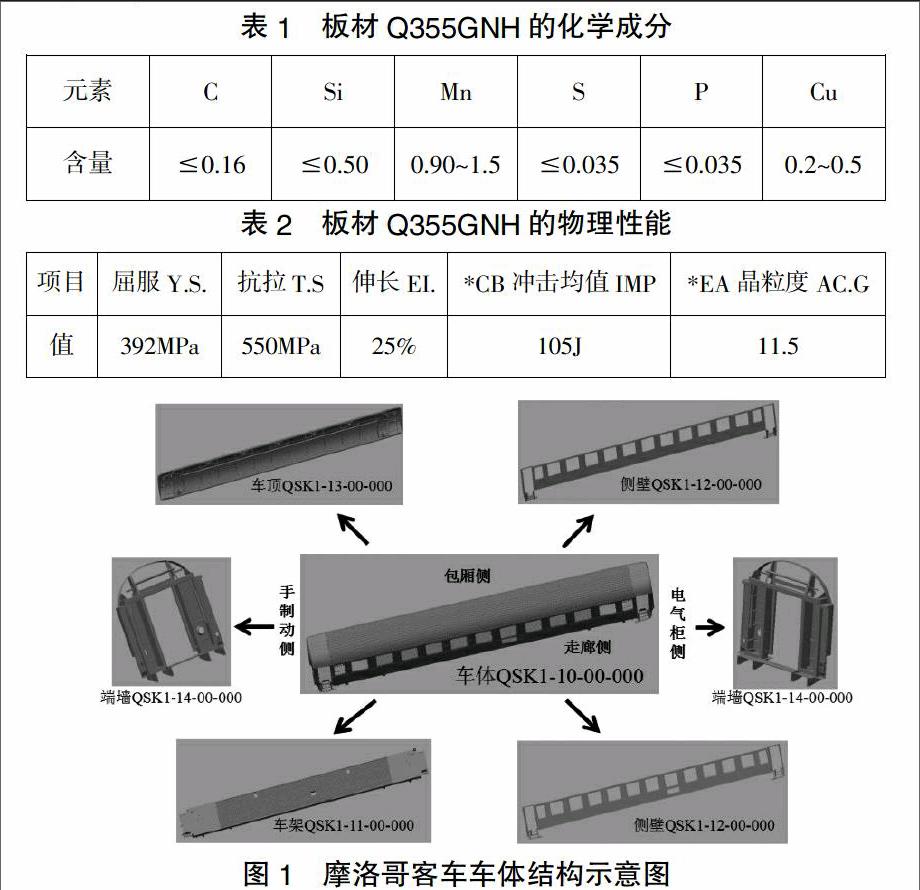

摩洛哥客车车体由车架,侧壁,车顶,端墙四个大部件连接而成,如图1所示。车架是车体最主要的安全件之一,而作为焊接部件,车架不仅是整个车体的组装基础,同时还要与另一安全件转向架相连,是一个非常重要的受力部件。因此,其制造质量直接关系到整车运行的安全。

摩洛哥客车车架母材为Q355GNH,其化学成分和物理性能见表1和表2。

1 结构特点和制造工艺流程

1.1 结构特点

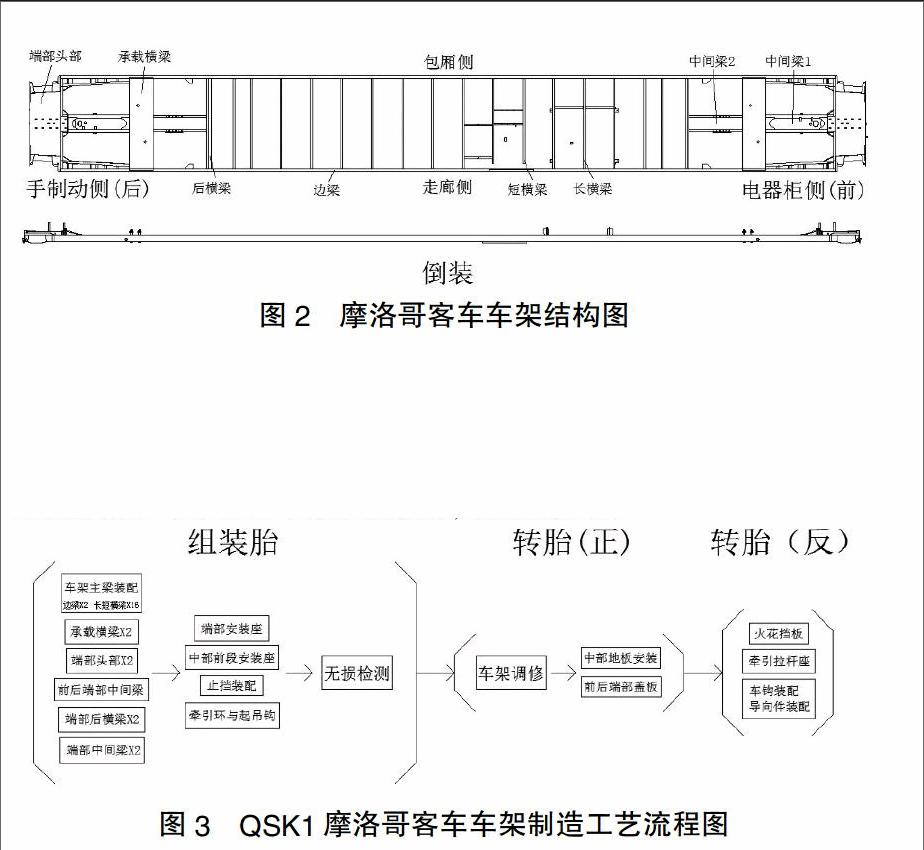

QSK1摩洛哥客车车架结构图如图2所示。从图2可以看出,车架主要是由边梁(2个)、长横梁(14个)、短橫梁(2个)、后横梁(2个)、承载横梁(2个)、端部头部(2个)、中间梁1(2个)和中间梁2(2个)组成的框架结构。

1.2 制造工艺流程

摩洛哥客车车架组装采取的是倒装方式(图2),待各梁在车架组装台位组装完成并无损探伤后,由天车调运至转胎台位。调修车架前,必须先翻转车架使得车架正面朝上,如图3所示。

2 制造难点及解决措施

2.1 尺寸控制难点分析

在组装台位上倒装拼接时,需保证车架总长25100(-2,+12)、旁承中心线总长18400(0,+8)和车架宽度2863(-3,+2)。根据前两台试制车的验证情况,由于车架薄板件居多,焊接收缩量较小,约为(0.5~ 1)/1000的收缩比率,车架各梁放样时,在长度方向上预留10mm的余量,可保证车架及旁承间总长的公差范围。在控制端部中间梁1~2的圆孔中心距旁承中心线尺寸903±1时,将纵梁与承载横梁之间留1mm余量,对横焊缝和立焊缝多处点固后焊接。

2.2 车架旁弯控制难点分析

摩洛哥客车车架多数采用的薄板件(≤6mm),车架上的16根长短横梁是4mm折弯件,两侧边梁是由Q355GNH-200X73X11两段拼接而成的槽钢,待车架主梁和端部各梁拼装完经过焊接作业后,由于车架的刚性很小,车架会出现不规则旁弯变形,再经过起吊及翻转造成的变形,到后工序再进行调修就非常困难,更加地难以控制[1]。考虑到车架旁弯工艺要求(≤5mm),工艺上采取以下四点措施:1)在车架组装台位将车架的反面焊缝和立焊缝全部焊接,以此增强车架的刚性,减小起吊和翻转对车架产生的变形;2)同时采用相同规范进行对称焊接[2];3)在转胎台位利用螺旋千斤顶调整车架高(下转第98页)(上接第166页)度,使整个车架共面,以此防止端部受自重产生变形;4)采用火焰矫正法对车架旁弯进行调修。

通过以上措施,可以有效保证车架旁弯控制在工艺要求内,对后续车体总组装的侧墙平面度控制起到了决定性的作用。

2.3 车架反面开孔工序前移难点分析

摩洛哥客车首两台试制时,车架底部长短横梁的总组装系统、制动系统、电气系统的装配孔全部由手工划线钻孔而成,工作量非常大,且开的圆孔由于车架旁弯和定位误差导致后期装配偏差大,组装过程中很多地方仍需扩孔。

在试制车之后,经过对装配情况的总体分析,出图长短横梁16张,把前期所有的手工钻孔全部前移至下料工序;且为了保证后期组装的准确度,在4mm的横梁受力保证的情况下,把圆孔转换成两倍直径的腰型孔。在此工艺下,不但可以大大减少车架配钻的工作量,而且可以使后期装配准确度更高。

3 结束语

采用以上工艺生产的QSK1摩洛哥客车车架,其尺寸和性能满足设计要求,质量稳定。通过与摩方工艺人员共同合作的过程中,消化吸收了其先进的焊接质量控制理念和焊接工艺,提升了公司焊接技术水平。同时,该型号通过了铁科院标准下的各项性能测试,满足了在摩洛哥铁路系统运行的各项要求。

【参考文献】

[1]史耀武.焊接手册[M].3版.北京:机械工业出版社,2007.

[2]方洪渊.焊接结构学[J].2010(4).

[责任编辑:田吉捷]