基于并联机器人的自动选茧系统的设计

2017-04-20覃南强梁先斌

覃南强 梁先斌

【摘 要】为提高缫丝生产加工中选茧的效率和选茧结果的准确性,设计一套基于并联机器人的自动选茧系统。介绍系统的总体方案和控制方案,设计了传送带装置、视觉系统和机器人末端抓取装置,通过视觉系统识别和并联机器人动态跟踪抓取实现了自动选茧功能。

【关键词】并联机器人;自动选茧;视觉识别;动态抓取

0 引言

选茧是蚕茧缫丝生产中重要的工序之一。选茧的目的,是为了合理使用原料茧,保证生产效率和缫制品质优良的蚕丝[1]。想要使缫丝生产的效率高,产品的质量好,提高回收率,进厂的原料茧就必须进行嚴格的挑选,剔除混在各批茧中不能缫丝的残次茧,选出可缫丝的上车茧,为缫丝生产稳定、正常创造条件。

目前,选茧工序大部分采用的肉眼评定法[2],通过光照的方式进行识别,选茧结果的准确性易受人员技术水平、精神状态等主观因素影响,存在误选率高、劳动强度大等缺点,特别黄斑茧等污斑面积接近标准规定值时更是如此。此外,现有的自动选茧设备需要通过异型传送带进行蚕茧输送,且只能一个一个识别和剔除残次茧,存在生产效率低、适应性差,升级困难等问题。本文主要针对上述选茧技术中存在的缺陷和不足,设计了基于并联机器人的自动选茧系统以提高选茧效率和选茧结果的准确性。

1 系统总体设计

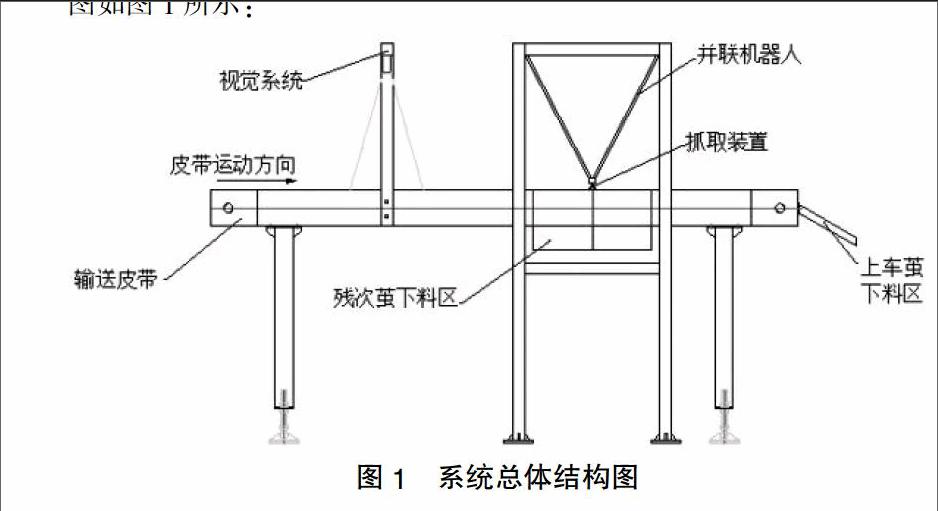

自动选茧系统主要由传送皮带装置、视觉检测识别系统、并联机器人、机器人末端抓取装置、蚕茧下料区等组成。系统的总体机构示意图如图1所示:

自动选茧系统工作流程如下:由剥茧工序后下来的蚕茧均匀分布到传送皮带前端,匀速运动到视觉检测识别系统的检测范围下。视觉系统将视觉范围下的所有蚕茧进行拍照采集,然后与标准蚕茧模型进行比较,从而将不能缫丝的下茧、双宫茧等残次茧识别出来,同时将这些残次茧的中心坐标通过总线传送给并联机器人系统。当蚕茧运行到并联机器人抓取区域,机器人通过之前的视觉系统传送的目标蚕茧坐标和传送带装置上编码器反馈的运行速度换算成抓取区域的坐标,控制末端抓取装置对残次茧的动态跟踪抓取,并将其放入相应的残次茧下料区。正常的蚕茧则通过输送带进入上车茧下料区。整个系统工作流程实现无人化和自动化。

2 系统控制方案

在自动选茧中控制系统是核心部分,控制系统保证自动选茧生产线各个组成部分的协调工作。

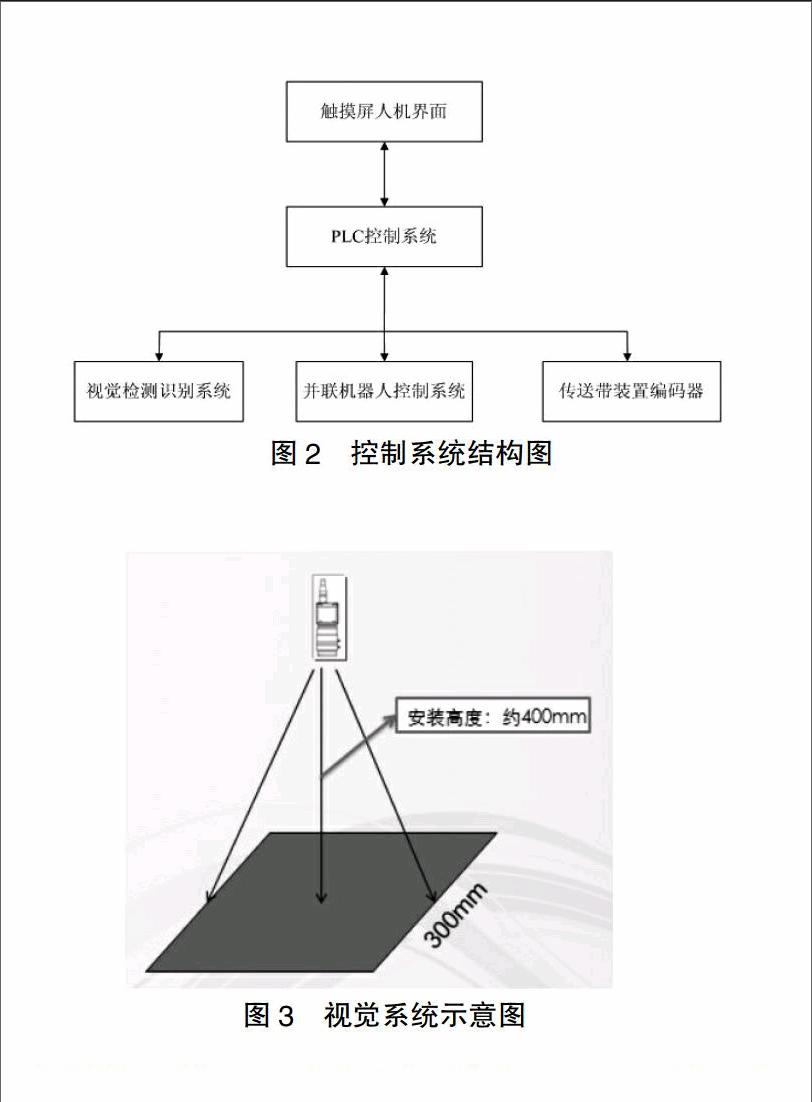

控制系统的框图如图2所示:

控制系统中PLC作为中央控制系统,接收并处理视觉检测识别系统、并联机器人和传送带编码器发送过来的信号,控制系统的启停和告知机器人执行相应的程序,控制整个系统的工作和循环。PLC接有人机交互的触摸屏,触摸屏主要负责系统各部分的参数设置,状态显示,残次茧计数等。

3 自动选茧系统的实现

3.1 传送带装置设计

传送带装置主要负责选茧流水线的运动速度调节,传送带后端还安装了残次茧下料区和上车茧下料区。根据常用人工选茧装置的尺寸和速度,确定传送带装置相关参数如下:有效宽度确定为250mm,长度为3000mm;输送带上表面距离地面800mm;输送带最大速度可达10m/min;使用同步带,避免打滑情况;使用变频电机,配置变频器、编码器来调整和反馈传送皮带速度;四个脚具有调水平装置,保证整套装置稳固。

3.2 视觉检测识别系统设计

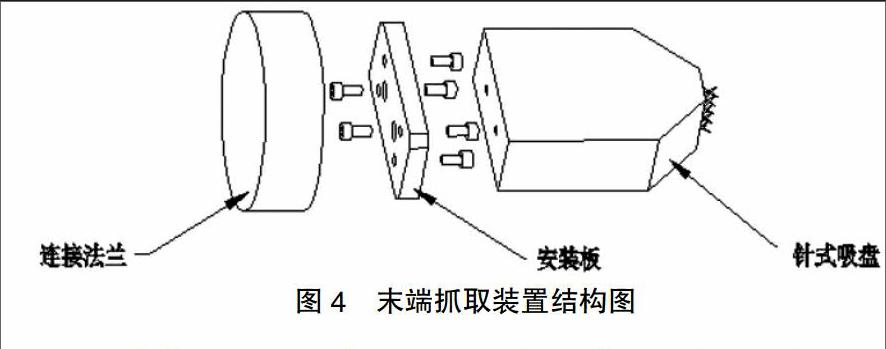

视觉检测识别系统主要包括支架、智能相机、镜头、光源和IO通讯模块,其中智能相机、镜头和光源安装在支架上,IO通讯模块通过线缆与智能相机连接。视觉系统示意图如图3所示:

智能相机选用为500万像素的彩色相机,5mm镜头,安装高度约为400mm。采用动态拍照在线检测长度为300mm的蚕茧。系统通过与预设的蚕茧标准模型进行对比识别,根据体积大小和椭圆曲率检测出双宫茧;根据色斑和阴影面积大小检测出黄斑茧、穿头茧等。然后通过坐标变换,将图像坐标系转为机器人坐标系,把识别出的残次茧中心坐标传给并联机器人。

3.3 机器人末端抓取装置设计

由于被抓取对象的形状、尺寸、材质、重量、表面状态等各不相同,机器人的末端执行器是各种各样的,大致可分为夹钳式取料手、吸附式取料手、专用操作器及转换器和仿生多指灵巧手等[3]。流水线上的蚕茧尺寸大小不一,排列也较为紧密。采用夹钳式取料手,如气爪,则其尺寸无法确定,抓取时也易碰到其他蚕茧,而且抓取速度也较慢;采用一般的吸附式取料手,如真空吸盘,由于蚕茧表面透气性强,而且表面形状也是不规则的,真空吸盘也无法满足要求。因此,专门设计了一种针式吸盘蚕茧抓取装置,可其结构示意图如图4所示:

针式吸盘蚕茧抓取装置通过连接法兰安装在机器人末端工具端台上,机器人根据残次茧的中心坐标运动到抓取位置,通过机器人控制系统控制装置的钢针伸出和缩回从而实现残次茧的抓取和放置,装置还具有吹气功能,可实现残次茧快速、精准地释放。

3.4 并联机器人选型

并联机器人又名Delta机器人,通常具有3个空间自由度和1个转动自由度,通过视觉系统捕捉目标物体,由三个并联的伺服轴确定抓具中心(TCP)的空间位置,其主要性能参数包括工作范围、最大负载、工作节拍和自由度等。

3.4.1 工作范围

传送皮带宽度为250mm,因此机器人的工作范围≥500mm就可以满足要求。

3.4.2 最大负载

由于抓取的是蚕茧,加上抓取装置后机器人的负载也不会太大,故≥2kg就可达到应用要求。

3.4.3 工作节拍

机器人的抓取范围为250×500mm,在这一范围内蚕茧均匀分布,不粘连的个数约50个。传送带的最大速度为4m/min(66.67mm/s),因此蚕茧通过机器人抓取区域的时间:500/66.67=7.5s。抓取区域的残次茧率最大为20%计算,即50×20%=10个。因此机器人在7.5s内最多需要抓取10个残次茧。抓取轨迹与机器人的标准轨迹25/305/25(mm)近似。由此,可得出机器人运动节拍:7.5/10=0.75秒/次(80次/分钟),考虑气动系统吸附时间,机器人运动节拍≥0.5秒/次(120次/分钟)

3.4.4 自由度

由于机器人末端抓取装置抓取蚕茧的中心位置即可,可无需旋转自由度。因此,机器人的轴数≥3就可满足要求。

通过上述分析和计算,自动选茧系统选用了优爱宝型号为DELTA700的并联机器人,其工作范围为700mm,最大负载为3kg,工作节拍可达150次/分钟,可满足系统的要求。

4 结语

本自动选茧系统已在某茧丝生产厂进行了试运行,实现了全自动化选茧,自动化程度高,降低了人为因素的影响,节约了用工成本。

采用并联机器人系统可对目标蚕茧进行快速分选,分选速度可达到 80次/分钟,远远高于一档选茧工55次的技术水平[4],可以动态分选传送带上的多个蚕茧,分选效率大大提高,且并联机器人高可靠性,可长期稳定的运行。此外,还可通过修改视觉系统的蚕茧模型标准和并联机器人的运行路径,可实现不同种类和批次的蚕茧分选,柔性化程度高,适应性强,值得在茧丝加工行业进行推广。

【参考文献】

[1]薛振福.选茧对缫丝产量质量回收率的影响[J].辽宁丝绸,2006(1):27-28.

[2]李永强,陈丽君.谈柞蚕选茧的现状及自动化的可行性[J].农业科技与装备, 1995(1):38-39.

[3]黄贤新.工业机器人机械手设计[J].装备制造技术,2012(3):220-221.

[4]陈大军.选茧工艺设计探讨[J].四川丝绸,1993(2):19-20.

[责任编辑:田吉捷]