铜电解生产系统脱铜槽工艺改进的生产实践

2017-04-20杨文栋

周 旋, 杨文栋

(巴彦淖尔西部铜材有限公司, 内蒙古 巴彦淖尔 015000)

铜电解生产系统脱铜槽工艺改进的生产实践

周 旋, 杨文栋

(巴彦淖尔西部铜材有限公司, 内蒙古 巴彦淖尔 015000)

本文从铜电解精炼的工艺流程,设立脱铜槽的原因、目的以及脱铜槽工艺改进后的效果等方面对铜电解脱铜工艺进行探讨和分析。

铜电解;脱铜;危害;工艺改进

某项目于2011年2月份投产,设计产能为年产阴极铜5万t。其生产工艺为固定式反射炉生产阳极板、传统电解法生产阴极铜、诱导法净化电解液,最终产出硫酸镍产品。

铜电解精炼已有150多年的发展历史,发展至今,铜电解精炼的基本原理没有改变,主要是在技术装备水平、产能规模、能源单位消耗等方面有较大的进步。

1 电解液含铜高的原因及危害

在铜电解精炼过程中,为了得到平整致密的阴极铜,通常阳极的电流效率会大于阴极电流效率,导致电解液中铜离子浓度会逐步升高,同时杂质也不断积累。铜离子和杂质超过一定浓度就会妨碍电解过程的正常进行。

1.1 铜离子浓度及杂质浓度过高的危害

铜离子浓度太高造成电压升高,增加电解液的电阻和粘度,使阳极泥的沉降速度减慢,不利于阳极泥的沉降,杂质甚至在阴极上与铜一起放电析出,而且电解铜的结晶会变得粗糙,长粒子的机会增多,影响电解铜的质量。

在电解精炼过程中,如果铜离子浓度达到较高水平时,使槽电压升高至1.7 V以上,氧可能在阳极放出,形成气泡铜。

1.2 电解液脱铜方法

1.2.1 启动脱铜槽

在电解车间的生产电解槽系统中抽出一定数量的电解槽作为脱铜槽,脱铜槽内用铅板、铅锑或铅银等合金作为阳极,普通始极片作阴极进行电解,直接把电解液中的铜脱出。脱铜槽的槽数根据铜离子的增长速度来决定。

1.2.2 启动净液工序

按上升速度最快的杂质计算,抽出一定数量的电解液送往净液工序,经过脱铜和脱镍工序,电解液中铜、镍等有价金属得到回收,砷、锑、铋等杂质得到净化。

在电解液中其他杂质均未超标,只有铜离子过高的情况下,采用电解系统增设脱铜槽要比启动净液工序要经济的多。

为了保证电解液中铜离子浓度的稳定,在电解车间生产系统中增设脱铜槽来降低电解液中铜离子浓度,并进行了多次生产调整。

2 铜电积原理及改进

在脱铜电积过程中所有沉积在阴极上的铜都来源于铜电解液中,随着电积的进行,电解液铜离子浓度不断下降。

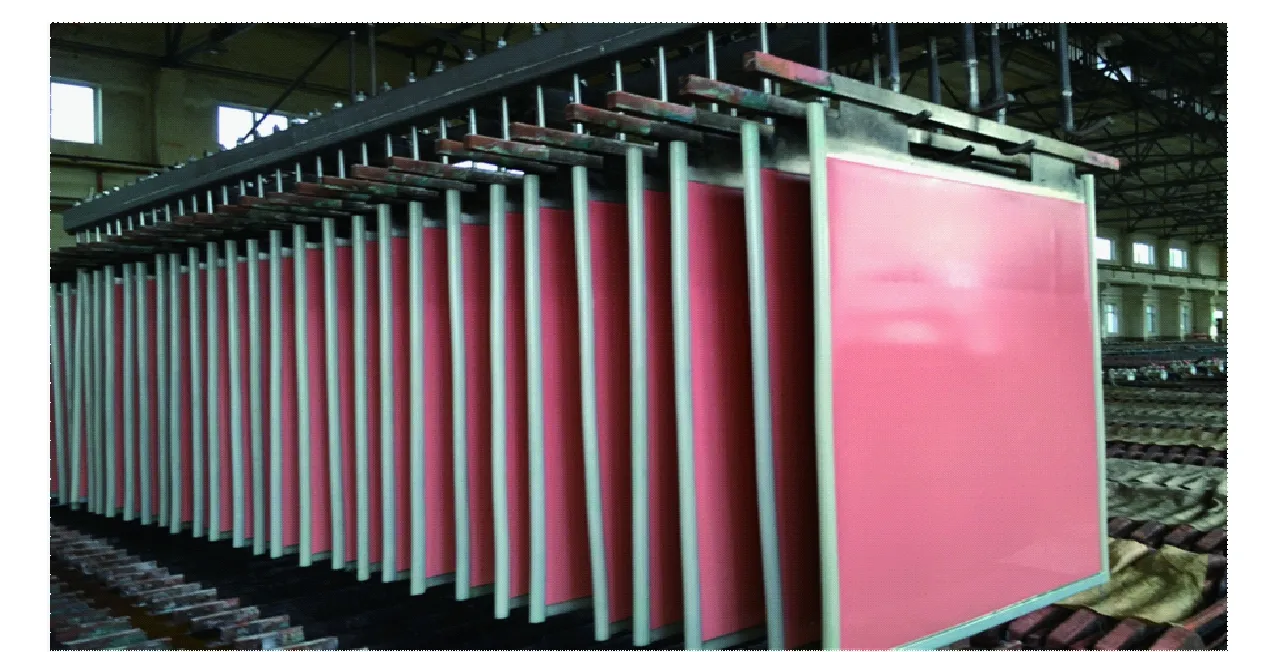

2.1 原脱铜槽生产工艺

起初,电解车间脱铜槽阴极为始极片,阳极为铅板,每槽阳极41片,阴极40片,极距90 mm,始极片面积0.76 m×0.9 m,电流通常控制在10 000~13 000 A区间,电流密度在182.75~237.57 A/m2之间,生产周期与普通电解槽一样,7~8天产出铅板铜。

2.1.1 存在的问题

(1)因铜皮较薄较软(厚度0.5~0.7 mm),经过阴极机组压纹、铆耳、穿棒制作成始极片后,始极片垂直度不能达到100%。在脱铜电解过程中,因为进入脱铜槽充当阴极的始极片存在弯曲情况,极易造成阴、阳极接触在一起的“短路”,俗称“粘板”,严重的形成板面区域的粘连,极难处理,需要人工逐一检查,同时严重影响电解铜的物表质量。图1为现场工人逐一检查情况。

图1 逐一勾起阴极检查是否粘连

(2)因脱铜槽的槽电压比较高,达到~1.9 V,约为普通电解槽(~0.29 V)的6~7倍,在处理“短路”或倒槽作业时,槽间导电排的接触点和横电铜排较容易发生打火事故,不利于安全生产。

(3)因脱铜槽是脱铜造酸的过程,槽内含酸浓度较高,槽面形成的酸雾较重,现场环境较恶劣,详见图2。

图2 因铅板槽酸雾较大,需槽盖布 层叠多层覆盖

(4)脱铜槽内电解液含酸浓度较高,表面酸雾与空气接触,在槽内阴极铜耳部与液面接触位置较容易发生断耳现象,形成不合格电铜,同时断耳电铜砸槽,对玻璃钢电解槽影响较大。同时需要人工将断耳电铜捞起,岗位工人的劳动强度增大。

(5)脱铜槽所产出电解铜不致密,表面疙瘩较多,物表质量不达标,部分板面较好可以销售的(见图3),销售单价较正常电解铜低200元/t,不能销售的只能二次熔炼,增加生产成本,表1为吨阴极铜加工成本。

图3 铅板铜物表质量较好可销售的(周边粒子)

元

2.2 脱铜槽生产工艺改进

2.2.1 第一次改进

因脱铜槽产出的电解铜不致密,表面疙瘩较多,板面四周棱角物表质量不达标,销售或二次熔炼都不经济,所以,电解车间对脱铜工艺进行了第一次改进。

始极片在脱铜槽内的通电时间不再是7~8天,改为入槽通电48 h后再全部倒入普通生产槽继续通电生产5~6天,通过普通电解槽的电解来覆盖表面疙瘩,改善物表质量。

通过第一次改进后,脱铜槽生产的电铜物表质量有所提高,表面和四周棱角处的疙瘩数量减少,粒度较小(见图4),化学品位也有所提高,但脱铜槽产出的电铜仍需降价销售或部分二次熔炼。

图4 第一次改进后的电铜

2.2.2 第二次改进

2014年5月,电解车间进行了第二次脱铜槽工艺改进,开始尝试使用钛板作阴极进行试验,即脱铜槽不再生产电铜,改为生产始极片。

因钛板表面积(0.775 m×0.915 m)相较于铅板要大,为保证脱铜槽的电流密度,适当调整了脱铜钛板槽的极距,极距由原来的90 mm改为100 mm,单槽40块阴极改为36块阴极,电流密度控制在195.86 A/m2~254.62 A/m2之间。

为了保证产出铜片的质量,脱铜钛板槽需要调整添加剂的用量,一般两小时添加一次,之后通电时间20~24 h后可提出钛板剥离铜片。

在同等电流强度的情况下,因钛板平整度好、边缘有夹条包裹、极距大等原因,相比于之前的始极片脱铜槽,脱铜钛板槽在电积生产过程中几乎无短路粘连现象,电流效率显著提高。

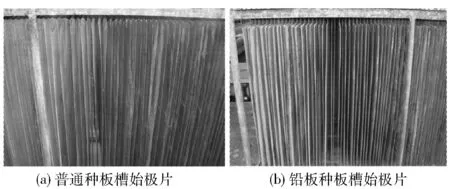

工艺改进后,脱铜钛板槽产出的铜皮,从直观上看,无论是厚度、韧性还是物表质量都比正常种板槽产出的铜皮好(见图5)。铜皮经过阴极机组压纹、铆耳、穿棒制成阴极后,放入电解槽内,其质量完全能够满足生产工艺要求。

图5 钛板在铅板槽内充当阴极产出的铜片 光滑度、厚度、韧性有所提高

2.3 改进后的优点

2.3.1 工人劳动强度降低

因钛板板面一方面平直光滑,槽内的钛板与铅板之间不再出现“短路”现象,大大减少了处理短路的时间;另一方面钛板有强度,耐腐蚀,不在出现断耳砸槽的情况。

2.3.2 槽时利用率提升

工艺改进前出装、倒槽需整组横电,时间较长,而工艺改进后接触点良好,“短路”减少,可单槽横电。钛板通电20~24 h后提出,直接剥离始极片后再重新下槽继续生产,大大提高了槽时利用率,平均每天减少1 h的横电时间计,槽时利用率可提高4.16%。

2.3.3 铜皮质量改善

铅板槽极距调宽后,降低了杂质的附着,同时阴极电流密度提高,在通电时间相同情况下,脱铜钛板槽产出的铜皮厚度、韧性增强,加工后的始极片垂直度有所提高,入槽充当阴极大大降低弯角和杂质附着的可能性,图6为种板槽改进前后的对比。

图6 种板槽改进前后的对比

3 经济效益

3.1 节约电费

按每天减少1 h横电时间,通电为11 000 A,脱铜槽电压为1.9 V,脱铜槽数为5槽,每月生产30天,每月可节省理论电耗11 000×1.9×5×1×30/1 000=3 135 kWh,电费按0.56元计,每月节省电费3 135×0.56=1 755.6元。

3.2 节省二次熔炼成本

工艺改进前,只有少量铅板铜能够降价销售,绝大部分的铅板铜只能被迫返回阳极精炼炉进行二次熔炼,重新浇铸成阳极板,使生产成本增加。

2013年和2014年分别产出180.343 9 t和293.120 5 t铅板铜进行了二次熔炼,直接加工成本分别增加了16.59万元和26.97万元(阳极板直接加工成本为920元/t)。

工艺改进后,电解系统不再产出铅板铜,用脱铜钛板槽出产的始极片做阴极生产出的电铜质量达到了标准阴极铜在质量标准。

3.3 增加销售收入

工艺改进前,按全年电铜50 kt/a计,每月4 200 t电铜,合格率按99%计,每月产出不合格铅板铜42 t;工艺改进后,系统不再产出不合格铅板铜,每月增加销售收入为350×42=1.47万元。

4 结论

该厂将电解系统的脱铜铅板槽改为钛板种板槽,生产试运行效果明显,生产工艺指标良好,提升了该公司的铜电解生产工艺水平,值得同行业推广。

[1] 王冲.云铜铜电解生产铜离子平衡的工艺选择及竞技评价[J].中国有色冶金,2012,(6):18-21.

[2] 毛志琨.铜电解液脱铜及脱杂技术探讨[J].有色冶金设计与研究,2010,(6).

Production practice of process modification of copper stripping cell in copper electrolysis system

ZHOU Xuan, YANG Wen-dong

This paper discusses and analyzes the copper stripping process in copper electrolysis from the aspects of technical process of copper electrolysis and refining, reason and purpose of arranging copper stripping cell, as well as effect after process modification of copper stripping cell.

copper electrolysis; copper stripping; hazard; process modification

周 旋(1986—),男,江西宜春人,大学本科,助理工程师,现从事铜冶炼生产技术管理工作。

2016-03-01

TF811

B

1672-6103(2017)01-0030-03