浅谈掘进机伸缩保护筒的改善加工

2017-04-18刘峰金峰

刘峰+金峰

摘 要:随着我国工业化进程的不断发展,煤炭行业也稳步提高,目前井下普遍使用的巷道掘进设备多以悬臂式掘进机为主,掘进机截割部中伸缩保护筒又是其重要的部件之一。伸缩保护筒的作用是保护伸缩内筒,与切割减速器相联,支撑切割部。伸缩保护筒的质量好坏影响掘进机正常工作运行。因为伸缩保护筒的结构特点是薄壁工件,所以很难加工。本文是从加工工艺方面对伸缩保护筒的加工质量进行分析研究。

关键词:伸缩保护筒;镗削加工;机加工艺

中图分类号:TD421 文献标识码:A

目前该工件是由我公司加工车间的镗铣床进行加工,但是在进行加工时存在若干质量问题,特别是在镗削过程中。例如达不到镗孔的尺寸精度要求、孔的圆度超差、表面粗糙度超差、同轴度超差及圆柱度超差等,很难达到图纸的设计技术要求。

一、影响伸缩保护筒加工的因素

(1)因为没有完善的热处理工序,伸缩保护筒在退火处理后残余应力没有完全消失,放置一段时间后的加工工件与刚加工结果有尺寸偏差。

(2)在车间加工过程中,切削热对工件本身的影响很大。工人师傅习惯不同,切削量和进给量不同,导致切削热参差不齐。

(3)对头镗需要同时加工镗孔,主轴过长造成主轴中心度误差很大,不能满足两孔同轴度的要求。

(4)由于无法确定精确的加紧点,我公司加工车间只能靠工人自己进行装夹找正,误差大大增加了,这样在加工后造成精加工的两孔圆度超差。

由此可见,热处理工序、切削残余热、机床主轴、夹紧点的不确定等是工件在加工过程中产生误差的主要因素,然后我们将从这些因素全面分析误差产生的原因与合理的解决办法。

1.不合理的镗削加工安排

(1)工步和工序安排不当

工步和工序安排不当会使被镗孔形成圆度误差,粗镗后将工件上夹具松开片刻后再将夹具轻轻夹紧,进行精加工。

(2)毛坯孔偏斜角度过大

在半精加工前要根切除偏斜量,否则被镗孔的圆度及同轴度会受偏斜角度过大影响,尾刀的切削量应在0.2mm~0.4mm范围内。

(3)镗杆伸出过长

由于镗杆伸出过长,镗孔会随着镗杆进给由大变小,进而产生圆柱度误差,因此加工时选择工作台进给方式。

(4)刀具加工角度选择不对

合理选择刀具加工角度。在镗削钢件时,主偏角宜选用60°~75°镗刀;精加工时,主偏角选用75°~90°镗刀。刀具刃磨时,需增加刀尖圆弧半径,用以增加刀具强度,而精镗刀具宜选用较小的刀尖圆弧半径。要仔细刃磨刀具,防止精镗过程中产生积屑瘤,造成被镗孔的表面粗糙度下降及孔径超差。

(5)刀具材料选择不当

被镗孔的精度下降表面粗糙度变粗多数是由于刀具选择不当造成的。根据工件材质选择合理的刀具材料,如镗削钢件时,选用钨钛钴类硬质合金。

2.机床的精度误差

(1)镗床主轴的旋转误差

镗孔的圆度和镗平面的粗糙度主要受主轴的旋转精度影响,由于主轴带动刀具旋转进行加工,切削力方向会不断发生变化,因此主轴的旋转精度与被镗孔的圆度误差和被镗平面的粗糙度成反比。

(2)镗床轨道与底座的间距的关系

镗床轨道与底座的间距与其负载和偏摆量成正比关系,被镗工件会产生同轴度误差。

由此可见,机床精度误差影响整个切削加工质量,所以在镗削工件时,合理调整机床的状态和各部位间距是很有必要的。

3.加工过程产生热变形

在加工过程中,加工产生的热量会造成工件的加工形状发生改变,镗孔时是圆形冷却后逐渐变成椭圆形或者镗孔时是槽冷却后逐渐变成梯形,被镗孔和槽由于刀具受热产生精度误差和形状误差。工件变形有时也是因为切削应力造成,合理的装夹方式和切削用量是解决变形的有效手段。

4.刀具的選择

采用粗刀杆加工,镗刀头伸出长度要缩短。

5.刀具几何角度及切削用量

对于刀具的主偏角为75°~90°的选择,粗加工和精加工是一样的。但是精加工比粗加工的前角、后角、副偏角稍大一些,刃倾角稍小一些。通过减少刀尖圆弧半径和进给量使表面粗糙度提高。

粗镗时单边留量2mm~3mm作为加工余量,减小切削速度,增大切削深度及进给量。半粗镗是为了镗削加工粗加工没完成的不均匀部分,有些孔的加工精度要求不是很严格,可以直接进行精镗工序。精镗需采用比较高的切削速度和较小的进给量来保证被镗孔的尺寸精度、形状精度和表面粗糙度。

二、伸缩保护筒的改良加工

使用设备:TK6813×2双端镗床。

使用刀具:YT5硬质合金刀,YT15硬质合金刀,硬质合金推切刀,铣刀盘,夹刀辅具。

使用辅具:120°V型铁两个。

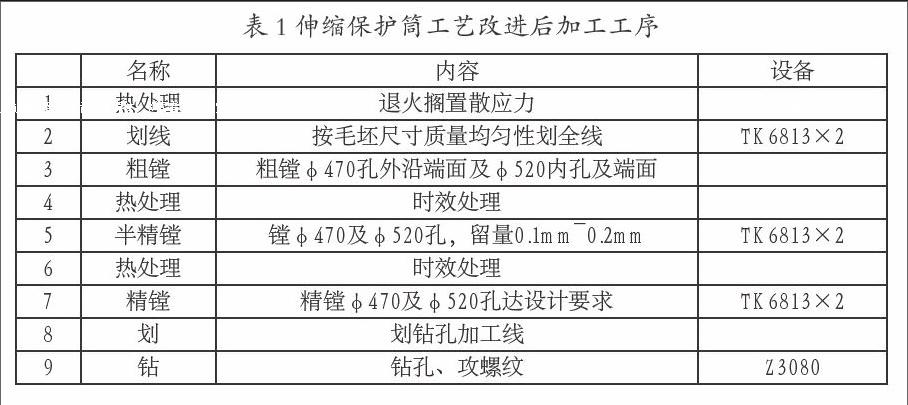

由于老的工艺安排在加工过程中存在尺寸精度误差与行为误差超差等问题,改善后的具体工艺安排见表1。

加工过程如下:

1.装夹工件

将工件固定在V型铁上按所指线条进行找正,在两大孔距端面130mm处和Φ95的孔下方以及筒内壁放置支撑,但是夹工件应力合适即可,最后用压夹紧板压紧。

2.粗加工

加工Φ470和Φ520孔需要单边留2mm~3mm余量。用铣刀盘加工Φ470孔外端面留余量0.5mm。用硬质合金推切刀加工Φ470孔内端面至厚度为37mm。使用夹刀辅具加工Φ520孔外端面至长度为1070mm。

3.半精加工

用铣刀盘切除Φ470孔外端面余量后,使用推切刀加工Φ470孔内端面至尺寸36mm。使用90°推切刀加工Φ520孔外端面保证尺寸1069mm,加工Φ470和Φ520孔留0.5mm~1mm余量,镗削Φ470和Φ520孔留量0.15mm~0.3mm。

4.精加工

Φ470和Φ520孔小于孔径上偏差0.02mm~0.05mm加工余量及达图要求的最终尺寸通过精加工来保证。如有轻微变形用精镗刀及时修补。缷下工件时注意防止工件发生意外碰撞。

结论

通过分析伸缩保护筒的具体结构形式,找出在加工过程中存在的诸多质量问题,研究出较为合理的机加工艺流程,使得镗削加工的质量和效率得到了很大的提高。所加工的产品在施工现场表现出色,适应了我国大部分矿井下恶劣的工作环境。实践证明这种机加加工方法是行之有效的。在这一步步的学习实践过程中使我自己的工作能力不断提高,收获颇多。

参考文献

[1]顾崇衔.机械制造工艺学[M].北京:陕西科学技术出版社,1997:129-136.

[2]王健石.机械加工常用刀具数据速查手册[M].北京:机械工业出版社,2005:237-243.