刚度对协调加载系统PID参数的影响

2017-04-18高尚

高尚

摘要: 根据协调加载系统作动筒在调试梁架和实际试验中的不同反馈曲线,分析了刚度对协调加载系统控制参数的影响,为今后试验前调试工作提出了合理的建议。

Abstract: According to different feedback curves of the coordinated loading system in the beam commissioning and actual test, this paper analyzes the influence of the stiffness on the control parameters of the system, and puts forward reasonable suggestions for future debugging work before testing.

关键词: 刚度;PID;调试梁架

Key words: stiffness;PID;beam commissioning

中图分类号:V216.1+2 文献标识码:A 文章编号:1006-4311(2017)09-0129-02

0 引言

地面载荷校准试验是有关飞行载荷数据准确与否的重大试验,加载量级对于载荷方程的精度有巨大的影响[1]。加载设备最开始采用手动液压作动筒,在进行多点加载时,对加载人员、指挥人员的要求高,试验风险大。引入协调协调加载系统后,由计算机控制作动筒执行加载动作,大大降低了多点加载时的试验风险。

刚度是机械零件和构件抵抗变形的能力。在弹性范围内,刚度是零件载荷与位移成正比的比例系数,即引起单位位移所需的力。协调协调加载系统采用了PID控制方法[2],PID控制简单易懂,是最早实用化的控制器。使用中只需设定三个参数即可。在很多情况下,并不一定需要设置三个参数。本次试验协调系统就只设定了比例单元(P)和积分单元(I)。

1 PID参数和刚度

1.1 PID参数

每个作动器的物理条件不同,因此,要得到满意的加载曲线,需要对每个作动器进行调试,得到合理的P值和I值。我们在调试梁架进行了作动器的调试,然后将PID控制参数记录固定,最后把作动器直接搬移到飞机机翼下面进行试验。

作动器在调试梁架下加载调试时,主要是要求作动器加载动作对命令的响应要及时准确,调大P值,可以使作动器的响应迅速,但同时可能会带来作动器的抖动问题,因此需要在响应速度和抖动之间做均衡考虑。加载量级越大的作动器,最终确定的P值也会越大,不同厂家相同量级的作动器P值也不相同。本次共调试了16个作动器,它们加载量级和PID值见表1。

1.2 调试梁架的刚度

每个作动器都安装了位移传感器,用于测量作动筒伸长的长度。当作动器接触到梁架或机翼时,记录下此时的位移数值,然后在作动器加载到最大载荷时,再次记录位移,用载荷除以两次位移的差值就反应了梁架或机翼某处的刚度。调试梁架加载位置如图1所示。

用上述方法,我们首先算出梁架的7处加载位置的刚度,见表2。

1.3 某机翼的刚度

机翼加载点位置如图2所示。

同样,可以用1.2内容的方法,算出机翼加载点的刚度,见表3。

2 调试梁架和机翼的加载曲线

2.1 调试梁架的加载曲线

我们将作动器放在调试梁架下调试PID参数,得到了满意的作动器响应。如图3所示,

2.2 机翼的加载曲线

当机翼单点加载时,作动器的反馈表现正常,与调试梁架下一致。如图4所示。

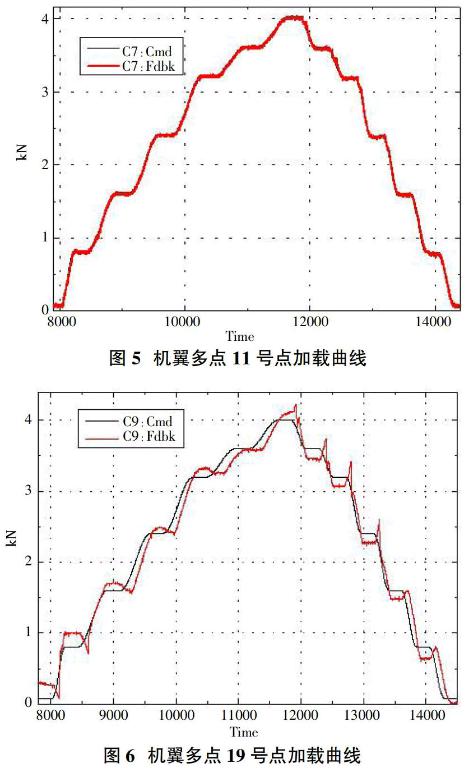

当机翼多点加载时,因为机翼各点的刚度不一致。在卸载时,刚度大的点处作动器伸缩量较小,因为是协调卸载,刚度小的点处作动器需要运动更大的行程,容易出现反馈滞后、超出的情况。如图5、图6所示。

3 分析与结论

通过调试梁架调试作动器的控制参数,在机翼下进行单点和多点加载,比较分析其加载曲线,可以得到以下三点:

①在单点加载时,加载点的刚度几乎不对作动器的响应产生影响;②在多点加载时,如果加载点之间的刚度差距较大,作动器之间会相互影响其跟随性;③多点加载时,从图6曲线可以看出,每个台阶开始和结束时都是命令和反馈值偏离最大的时候。

由以上分析可以得出,当调试梁架的刚度和试件的刚度相差较大时,作动器的控制参数在实际加载时并不适用;当进行多个作动器协调加载时,减少加载的台阶会让试验的整个过程更加安全可控。

4 展望与建议

为消除作动器在飞机多点加载时的命令与反馈不一致的现象,可以从以下几个方面来考虑改进:

①改进调试梁架的设计,使其刚度可以像机翼那样逐渐变化;②卸载时,可以缓慢但不停止的从最大值卸载到零;③择和加载量级相一致的作动器。

参考文献:

[1]Jerald M.Jenkins,V.Michael DeAngelis,A Summary of Numerous Strain-Gage Load Calibration on Aircraft Wings and Tails in a Technology Format, NASA Technical Memorandum 4804.

[2]MTS AeroProTM Software Reference.

[3]李秋紅.航空发动机智能鲁棒控制研究[D].南京航空航天大学,2011.