复合材料结构的适航符合性分析研究

2017-04-14郑晓玲

郑晓玲 /

(上海飞机设计研究院,上海201210)

复合材料结构的适航符合性分析研究

郑晓玲 /

(上海飞机设计研究院,上海201210)

针对复合材料应用于大型民用飞机主结构件,从材料、工艺、设计、分析、制造、验证与维护修理等方面要求进行分析研究,给出了复合材料结构的适航符合性验证思路和试验规划的建议,为民机机体采用复合材料结构件提供技术支持。

复合材料;适航符合性;自动化铺贴;自动化制造;试验规划

0 引言

随着复合材料机翼、机身的应用,以及自动化制造技术的发展,如何规划复合材料的研究思路,如何进行研究与试验以表明适航的符合性,本文从材料、工艺、设计、分析、制造、验证与维护修理等方面进行分析研究,给出了如何进行试验规划的研究,需要考虑的因素及适航符合性的思路,为复合材料主结构的应用提供技术支持。

1 未来民机对结构设计的要求

以波音787、A380和A350等为代表的新型民用飞机在总体设计方面广泛应用数字化、信息化手段,大量采用数字建模、数字仿真、数字制造与虚拟现实技术,实现了异地协同与并行工程;在机体结构上大量采用先进的轻质材料和复合材料,显著降低了飞机结构重量;在航电系统方面大幅提高了综合化、模块化水平;机载机电系统向多电飞机迈出了重要步伐,采用了电刹车系统和局部电-液作动器,并将环控系统改为电驱动。同时还选用了推力大、耗油率低、环保性好、涵道比高的新型涡扇发动机,使飞机的燃油消耗大幅降低。

2020年后的飞机应具有以下特点:

1)技术特点

更加安全、更加经济、更加舒适、更加环保。

2)技术目标

①提高安全性,人为因素影响降低80%;

②提高经济性,油耗降低50%,整机减重10%;

③提高舒适性,噪音降低50%;

④提高环保性,碳排放降低60%,氮氧化物排放降低80%。

为了实现整机的技术目标,结构应实现以下技术要求:

1)提高安全性,使用的材料、设计的结构、制造工艺等应具有高可靠性和耐久性,需要经过充分的试验验证;

2)提高经济性,降低研制成本,实现全寿命成本控制,结构减重15%;

3)提高舒适性,降低和控制舱内噪声,舱内噪声降低5dBA;

4)提高环保性,通过减重实现碳排放降低5%。

轻质结构的应用是实现上述目标的有效途径之一,复合材料结构是主要的轻质结构。而复合材料机翼、机身的应用代表了复合材料在飞机上应用的水平。

2 国际复合材料主结构技术发展分析

随着复材技术的不断发展及用量的增长,最具有代表性的新一代大型民用飞机——空客A380飞机、波音787飞机和正在研制的空客A350 XWB飞机,有别于以往同类飞机的一个重要标志就是机体结构大量采用复合材料,其复合材料用量分别占机体结构重量的25%、50%和52%。图1表示了新一代大型民用飞机与上世纪后期研制的民用飞机复合材料应用情况对比。

在考虑将复合材料结构大量应用于新机研发时,通常都要对相关复合材料进行充分的前期论证和预先研究,特别要非常重视复合材料结构技术的预先研究。为此,世界航空工业先进国家先后制定了多个国家级的预发展研究计划,并据其完成了一系列轻质、高性能、低成本复合材料的研究项目。

美国及欧盟为保持其在复合材料技术发展的领先地位,实施了ACT(Advanced Composite Technology)、AST(Advanced Subsonic Technology)、CAI(Composite Affordability Initiative)以及TANGO(Technology Application to the Near-term Business Goals and Objectives)、ALCAS(Advanced and Low Cost Airframe Structure)等一系列复合材料专项技术发展计划和结构技术综合发展计划,使复合材料大量应用于民用飞机成为可能。图2表示了其复合材料结构应用的技术发展历程。

复合材料应用于民用飞机的主结构带动了全球复合材料技术的迅猛发展。目前以波音787和空客A350为中心,已形成了全球性的有效供应链(见图3、图4),极大地提高了复合材料机体结构的制造技术和生产能力。

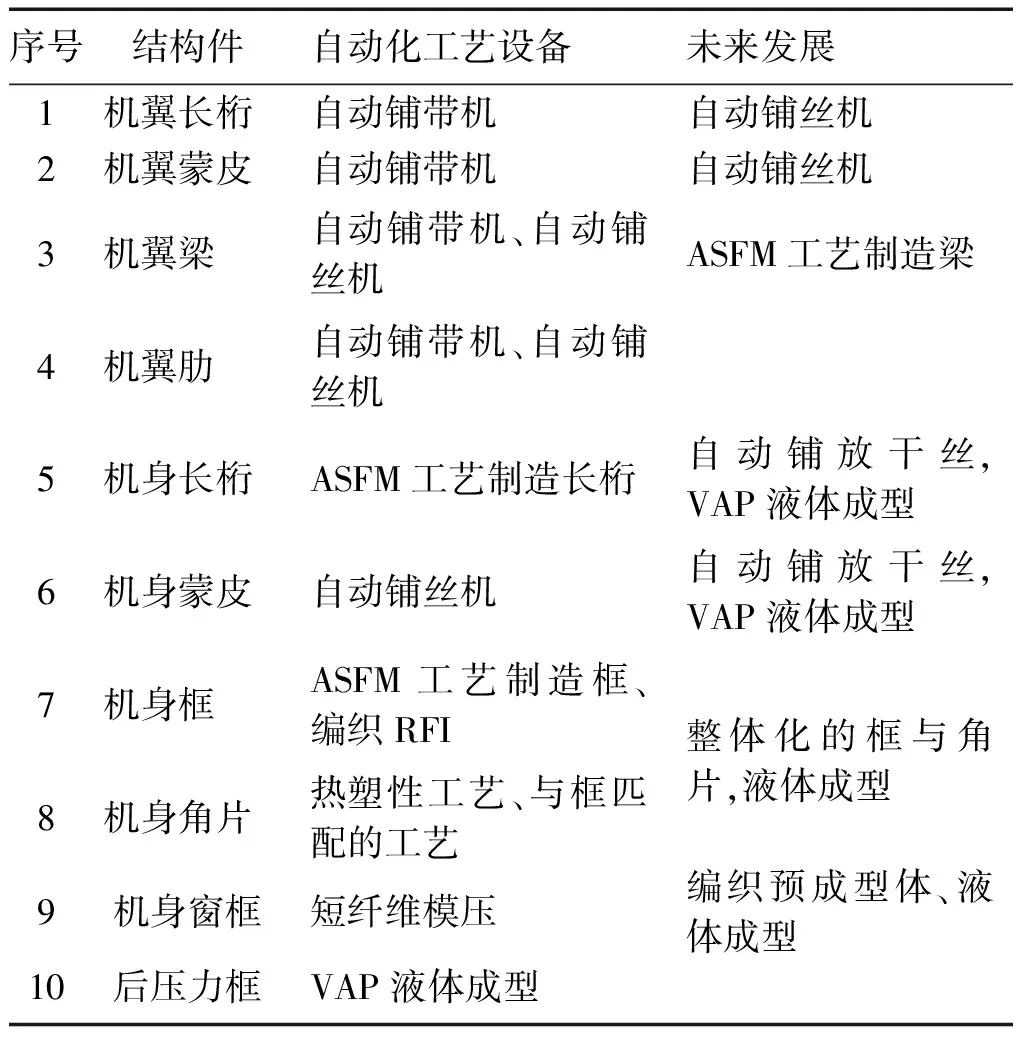

复合材料结构工艺技术也从手工铺层发展出了各种自动铺层的方法,在提高制造质量的同时大大降低了工艺制造成本。根据对波音787和A350复合材料机翼和机身的制造工艺及可能发展的归纳分析(见表1),可以看到自动化铺层和成型是保证复合材料机翼和机身制造质量的根本保证。事实上为了进一步降低制造复合材料结构件的成本,关于机体主结构件的复合材料工艺技术还在不断地探索和研究之中,表2展望了其未来的自动化制造发展方向。

表1 复合材料机翼/机身制造工艺

表2 复合材料机体结构件自动化制造技术的发展方向

3 面向复合材料自动化制造的设计技术探讨

需要始终生产出完好的、可靠的、符合设计要求的结构件产品,才能用于民用飞机机体装配。确保复合材料结构件产品符合要求的关键,是复材结构件制造的全过程控制。首先从原材料的生产、运输、储存控制,其次要有经过验证并得到局方批准/认可的工艺规范/工艺规程、检测规范和质量控制系统,包括相关人员的上岗培训和持证上岗。要保证大批量的复合材料飞机主结构件的产品质量要求,标准化、自动化的制造技术不可或缺。所以攻克复合材料主结构件的标准化自动化制造技术,是首先要解决的问题,这里包括标准化的工艺研究、适用的自动化设备研制或购置。

自动化的制造包括自动铺带、不同带宽的自动铺丝、加筋构件的自动化预成型体制造等。同时还涉及到很多结构设计细节,如开口周缘的加强铺层、剃层区、变截面变厚度筋条、连接区加厚、爬坡铺层和梯度等。这类变截面部位可以通过优化设计获取最佳结果,结合上述自动化制造工艺实现结构的轻重优质。而对于一些采用液体成型工艺的预成型体制备,能否实现自动化制备也是制约其应用的重要因素。

要实现复合材料机体结构件的自动化制造,必须在设计初始阶段就充分考虑所使用设备的能力和参数。特别是对于一些细节设计部位,必须考虑相关设备的功能和技术参数进行细节设计,如铺带/铺丝机的带宽容量、单向和(或)双向爬坡能力等。对于液体成型工艺,如采用自动化制备加筋结构预成型体,设计时需要考虑所采用的制备方法,有可能会制约变厚度的设计情况。

针对复合材料自动化制造技术,需要研究适合于自动化制造的设计技术与设计准则,要确保复合材料、加工工艺、结构构件的一体化设计。除此之外,设计上还需要考虑复合材料结构件的可修理性、可维护性以及降低制造和使用的成本等,这些都是复合材料结构得以应用于民用飞机机体主结构的关键。

4 复合材料结构的适航符合性思路分析

对于大型民用运输类飞机,复合材料结构的适航符合性验证主要涉及CCAR25部的下列条款:25.601总则、25.603材料、25.605制造方法、25.607紧固件、25.609结构保护、25.611可达性措施、25.613材料的强度性能和材料的设计值、25.619特殊系数、25.623支承系数、25.625接头系数、25.303安全系数、25.305强度与变形、25.307结构符合性证明、25.365增压舱载荷、25.561应急着陆情况总则、25.562应急着陆动力要求、25.563水上迫降的结构要求、25.571结构的损伤容限和疲劳评定、25.581闪电防护、25.629气动弹性稳定性要求、25.631鸟撞损伤、25.785座椅、卧铺、安全带和肩带、25.787储存舱、25.789客舱和机组舱以及厨房中货物的固定、25.801水上迫降、25.841增压座舱、25.843增压座舱的试验、25.853座舱内部设施、25.854厕所防火、25.855货舱和行李舱、25.856隔热/隔音材料、25.1529持续适航文件、H25持续适航文件等。

本文主要从复合材料结构件的材料、工艺、许用值和设计值、结构、零件制造等方面进行分析说明,包括分析部分条款的技术内涵,研究提出复合材料结构的研发和验证技术思路。

1)材料:基于供应商提供的数据进行初步筛选,进行材料筛选试验,编制材料规范(草稿),开展PCD(Process Control Document)审核,进行材料预鉴定,全面获取材料性能数据,编制材料规范(初稿),可供初步设计使用。若申请人正式提交型号合格审定申请,则需要提交适航进行符合CCAR25.603条款的适航验证工作,编制材料鉴定试验大纲,进行材料合格鉴定,形成材料规范(正式稿)、批准进入QPL(Qualified Product List),得到满足CCAR25.603要求的材料规范及材料,可以用于结构详细设计和验证。

2)工艺:针对具体结构件的设计特征选择适用的工艺方法,编制相关工艺规范,并通过元件试验,获得工艺规范中的参数,如复合材料层压板吸胶和固化的温度、时间及压力、加压点选择等工艺参数,测定复合材料层压板的孔隙率和力学性能,确定材料的固化工艺参数。

接着在工艺规范确定的要求内,通过对具体结构件制造工艺的研究,包括结构所采用的成型工艺方法、模具方案、工艺方案和各零件成型工艺,编制零件的工艺规程,并开展PPM(Pre Part Manufacture)研究,进行热分布测试和剖切、检测等试验分析,优化各种成型工艺参数,无损检测标块,形成所选工艺的工艺规范、各类零部件制造的工艺规程和相应的无损检测规范。

最终编制复合材料结构各种制造方法的工艺规范和工艺规程,并编制工艺规范的验证试验大纲,经局方批准后进行试验,试验符合要求后,工艺规范获得局方批准,可生效并执行。接着编制各类零件制造的工艺规程和PPM实施方案,经局方批准后实施,结果符合要求后,获得局方批准,确认按照批准的工艺规范,某个制造商可按照批准的工艺规程正式生产某类零件,至此完成了符合CCAR25.605条款的符合性验证。

3)新型结构形式:确定有疑问的或新型的结构形式或细节,需要采用试验的方法加以验证以符合CCAR25.601条款的要求。

4)材料许用值确定:对各部位复合材料结构选取其典型层板的铺层设计按照适航认可的试验标准进行材料许用值的试验,并在统计方法的基础上获得材料许用值(CCAR25.613),用于结构设计与强度分析。该项试验的结果一般要求与材料供应商的相关试验数据进行对比,确保使用方的加工工艺方法与供应商方法的一致性。

5)结构设计值确定:在材料和工艺确定后,从稳定地、合格地制造机体结构零部件考虑,针对典型的结构细节或结构件进行设计值的试验,需获得局方批准认可,从而获得该部位结构的设计许用值(CCAR25.613),用于结构设计与强度分析。

6)损伤容限评定:针对每种结构,需要考虑制造中可接受的各类缺陷,进行试验验证,从而确定各类结构件的制造验收条件。研究确定使用中的损伤来源、部位、能量及大小,并按照损伤容限要求进行5类损伤的确定和试验验证,同时要考虑复合材料结构的修理并进行验证,以符合CCAR25.571条款的要求。

7)强度验证:通过典型细节、连接、壁板类、梁肋类、盒段类,以及全尺寸部件的强度分析、静力试验、疲劳与损伤容限(考虑各类损伤)试验验证,以符合CCAR25.305、CCAR25.571条款的要求。

5 复合材料主结构试验规划的研究分析

对于复合材料结构件需要按照如图5所示的积木式验证步骤,逐级进行试验研究攻克关键技术。根据图5所示的积木式验证等级划分,试样和元件级别的试验是一般试验件,只与材料和工艺有关,用于材料和工艺的选择与验证,主要用于建立材料数据库。而典型结构件、组合件、部件级别的试验是特殊的试验件,与结构件的特征密切相关,主要用于结构设计、工艺设计的选择与验证,所以必须根据结构受力情况、结构特征、工艺方法、制造缺陷、使用损伤、使用环境等来设计试验件,并进行各种载荷与环境条件下的设计和试验验证。

5.1 研发过程试验规划研究分析

复合材料结构的研发阶段必须进行工程研发试验,根据其选择的材料类型和结构形式,进行工艺方法试验研究,在确定材料、工艺方案和结构设计方案的基础上,制定相关结构件的材料规范与工艺规范草案。在上述研究过程中,同时还要对所确定的复合材料结构进行支持分析方法的试验研究,给出各种结构的强度分析方法;对各种制造缺陷、使用中的各类主要损伤进行分析与试验研究,确定缺陷/损伤的扩展特性和影响。进行各类结构的修理方法的研究与试验,确定合理可行的修理方法等。

1)材料研究:材料筛选与工艺选择密不可分,必须一起进行。供应商有责任确保使用方正确掌握其所供应材料的工艺方法。供应商应当提供选定材料在其工厂设施的工艺条件下加工的性能数据,使用方要在其实际用于生产的工艺条件下对选定材料进行加工和试验,比较两者的数据,确保使用方的工艺条件与供应商的工艺条件之间的一致性。

2)工艺研究:在初步确定材料工艺规范的基础上进行,通过试验确定工艺规范中的参数,形成工艺规范,包括无损检测规范。

3)零件制造:针对各类结构件进行实际生产构型的零件成型工艺研究,需要对模具设计与制造进行研究和控制,对零件进行热分布测定、剖切试验,开展PPM工作,可按照结构研发试验件的构型进行研究。

4)结构件研发:结构件构型选择试验,包括壁板(平板、曲板)、长桁、框、梁等。结构细节设计及选择,包括各类连接试验、整体化结构细节等的试验和选择,分析方法的研究与验证。

5)许用值和设计值:在工艺研究未完成之前,可先进行一个批次的摸底试验,用于结构设计,需要考虑各种使用环境因素。当工艺规范确定或批准后,则进行全面的许用值试验,用于结构详细设计与验证。

6)损伤容限:编制复合材料的载荷谱,通过疲劳试验确定低载截除值。确定各类结构件及细节的损伤特性,包括制造缺陷、冲击损伤的引入。损伤的类型、大小、部位、能量需要通过试验和统计分析获得,必须涵盖使用中的各类损伤。目标是验证各类结构件的5类损伤(BVID、VID、LVID、离散源损伤、非正常损伤)和制造缺陷,提供经过验证的复合材料结构件验收技术条件和结构检查大纲。

7)修理:选择修理材料、修理工艺、修理设计、修理分析、修理容限,要考虑使用中的维护修理,通过修理试验,确定修理方法并得到验证。

5.2 适航验证试验

根据CCAR25部适航条款的符合性验证分析,针对每个条款开展适航验证试验,并遵循AC20-107B咨询通报的要求。需要关注的是复合材料结构的强度验证试验不能仅靠全尺寸试验来验证,需要根据结构特点、工艺方法规划积木式的各级别验证试验来表明符合性。所有的适航验证试验都需要经过局方的审批、制造符合性检查、现场目击、批准过程,最终获得条款关闭的适航批准。

1)材料:编制材料规范,进行现场PCD审核,编制材料规范的鉴定试验大纲,进行材料预鉴定、鉴定试验。

2)工艺:编制工艺规范、工艺规范的验证试验大纲,进行工艺验证试验。

3)零件制造:针对各类结构件,进行全尺寸零件和整体成型结构件的试生产鉴定试验(PPV(Preproduction Verification))。

4)许用值:在工艺规范确定后进行许用值的试验,需要考虑各种使用环境的影响。

5)结构验证:针对各结构细节、典型结构件、全尺寸结构部件进行验证试验。

6)损伤容限:对每个部件所确定的5类损伤(BVID(Barely Visible Impact Damage)、VID(Visible Impact Damage)、LVID(Large Visible Impact Damage)、离散源损伤、非正常损伤)进行验证,对可接受的制造缺陷进行验证,与结构验证同时进行。

7)修理:对每个部件(需修理的部位)的修理方法(修理材料、修理工艺、修理设计、修理分析、修理容限)进行验证后编入修理手册,可与结构验证一同进行。对于结构细节、结构件的验证,静力、疲劳、损伤容限需要一起进行,并要考虑环境影响。

6 结论

通过对复合材料结构适航要求的深刻理解和分析认为,有充分的试验支持,制造过程可控,持续保持经验证的构型状态是复合材料结构件产品质量和稳定性的根本保证,也是复合材料结构件的设计和制造获取局方批准的重要前提。因此要充分重视复合材料的材料、工艺、设计、分析、制造、检测、验证和使用维护的一体化的研制思路,统筹规划各专业关于材料、工艺、设计、分析、制造、检测、验证和使用维护的试验任务,全面按照积木式的研发试验和积木式的验证来规划试验并开展研制工作。

[1] 中国民用航空总局.CCAR-25-R4中国民用航空规章第25部:运输类飞机适航标准[S]. 北京: 中国民用航空总局, 2011.

[2] AC 20-107B. Composite Aircraft Structure[S]. 2009,9.

[3] 牛春匀.Composite Airframe Structures[M]. 1992.

[4] 沈真.复合材料飞机结构耐久性/损伤容限设计指南[M].北京: 航空工业出版, 1995.12.

[5] 沈真.复合材料结构设计手册[M].北京:航空工业出版社,2001.11.

[6] 郑晓玲.民用飞机复合材料结构设计与验证[M].上海:上海交通大学出版社,2011.11.

[7] AC 25.571-1D. Damage Tolerance and Fatigue Evaluation of Structure[S].USA: FAA, Jan.13, 2011.

Analysis and Research on the Airworthihess Compliance of Compisite Structure

ZHENG Xiaoling

(Shanghai Aircraft Design and Research Institute, Shanghai 201210, China)

Based on the research of the requirements of composite material, process, its structure design, analysis, manufacturing technologies, verification process, maintenance and repair, etc. give the airworthiness compliance method and test planning suggestions to provide technical support for primary composite airframe structure application in the civil aircraft.

composite; airworthiness compliance; automatic layer up; automatic manufacture; test plan

10.19416/j.cnki.1674-9804.2017.01.001

V221+.91

A

郑晓玲 女,博士,研究员,副总师。主要研究方向:复合材料结构的研制,耐久性与损伤容限的设计与验证;E-mail: zhengxiaoling@comac.cc