高铝铁矿和高锰铁矿共还原行为的研究

2017-04-11朱德庆薛钰霄周仙霖中南大学资源加工与生物工程学院长沙40083武汉科技大学资源与环境工程学院武汉430083

朱德庆,薛钰霄,潘 建,周仙霖(.中南大学资源加工与生物工程学院,长沙40083,.武汉科技大学资源与环境工程学院,武汉430083)

高铝铁矿和高锰铁矿共还原行为的研究

朱德庆1,薛钰霄1,潘 建1,周仙霖2

(1.中南大学资源加工与生物工程学院,长沙410083,2.武汉科技大学资源与环境工程学院,武汉430083)

高铝铁矿和高锰铁矿是两种储量丰富但又极难分选的铁矿资源,实现铁、锰、铝的高效综合利用具有重要意义.本文研究了这两种铁矿石工艺矿物学,考查了单矿种及两者的混合矿种的直接还原行为及还原过程中的矿物组成演变,揭示了相应的还原机理.结果表明:高铝铁矿难还原,其机理为经还原后仅部分铁氧化物转化为金属铁,其余的铁与铝、硅矿物形成难还原的铁橄榄石和铁尖晶石;高锰铁矿易还原,其中的铁氧化物大部分被还原成金属铁,锰氧化物与铝、硅矿物结合形成锰尖晶石和锰橄榄石,促进了铁氧化物的还原.而且在相同还原条件下,高锰铁矿球团金属化率比高铝铁矿高30个百分点,前者还原性明显优于后者.两种矿进行共还原,当高锰铁矿配比达到60%时,球团金属化率就可大于90%.锰氧化物的存在对高铝铁矿石中铁氧化物的还原具有显著的促进作用.

高铝铁矿;高锰铁矿;共还原

高铝铁矿及高锰铁矿储量丰富,但其中各种矿物嵌布粒度微细,赋存状态复杂,铁和铝、铁和锰有相当比例是以类质同象存在,难以分离,是典型的复杂难选铁矿石资源[1-5].此外,还有一种高铝含铁二次资源—赤泥,我国每年排放赤泥高达数百万t,但综合利用率仅4%[6];世界锰资源金属储量约为6.2亿t,我国储量高达 4 400万t,在已勘查的矿床中,铁含量超过标准的高铁锰矿资源占73%[7].因此,研究如何综合利用高铝及高锰铁矿资源对缓解我国钢铁行业的压力及降低对进口矿的依赖度有着重要意义.

高铝铁矿因Al2O3含量太高,不能直接用于高炉冶炼铁水,而配加少量高铝铁矿用于烧结时,一方面配加比例太低,导致该类资源利用程度极低,另外又会对烧结矿质量产生不利影响,增加燃料消耗,影响高炉生产.因此,高铝铁矿中铁铝高效分离是实现其高效利用的前提.由于常规物理选矿工艺不能处理该类资源,大多采用火法工艺进行分离.但大多数火法工艺需要加入大量盐类添加剂,使生产成本大幅度增加,不利于设备顺行[8-13].高锰铁矿由于铁和锰的性质相近,两者往往紧密共生或类质同象形态存在,常规选矿工艺难以实现铁、锰分离,较有效的手段是将其作为高炉炉料生产富锰渣,而富锰渣工艺需要以焦炭为燃料和还原剂.随着焦煤资源的不断减少,需要配套炼焦工艺以生产优质焦炭,但炼焦工艺环境污染大[14-19].因此,需开发一种具有金属回收率高、环境污染小等优点的熔融还原工艺,以实现对铁和铝、铁和锰的高效分离,从而达到对这两种资源的高效利用.本文以这两种铁矿石为原料,在研究两种单矿种物化性能、工艺矿物学特征及还原行为的基础上,对两种矿的混合矿共还原行为进行深入研究,以高锰铁矿促进高铝铁矿的还原,为实现铁、铝、锰在熔融还原中的高效分离提供理论依据.

1 原料性能及研究方法

1.1 含铁原料性能

1.1.1 物化性能

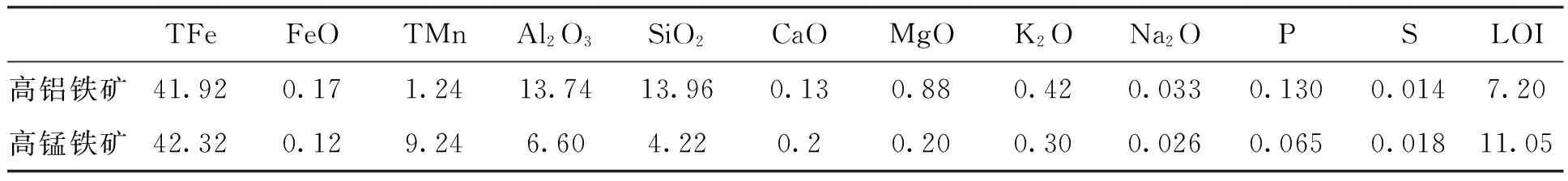

为保证原料的均匀性,两种铁矿干燥后破碎至 -1 mm,并充分混匀取样.两种铁矿化学成分见表1.高铝铁矿铁品位为41.92%,铝、硅含量(质量分数)达13.74%和13.96%;高锰铁矿铁品位为42.32%,锰、铝、硅含量(质量分数)分别为9.24%、6.60%和4.22%,两者烧损(LOI)均较大,分别为7.20%和11.05%.两种铁矿分别烘干、磨细到-0.074 mm占80%后备用.

表1 含铁原料化学成分分析(质量分数)

1.1.2 矿物组成及赋存状态

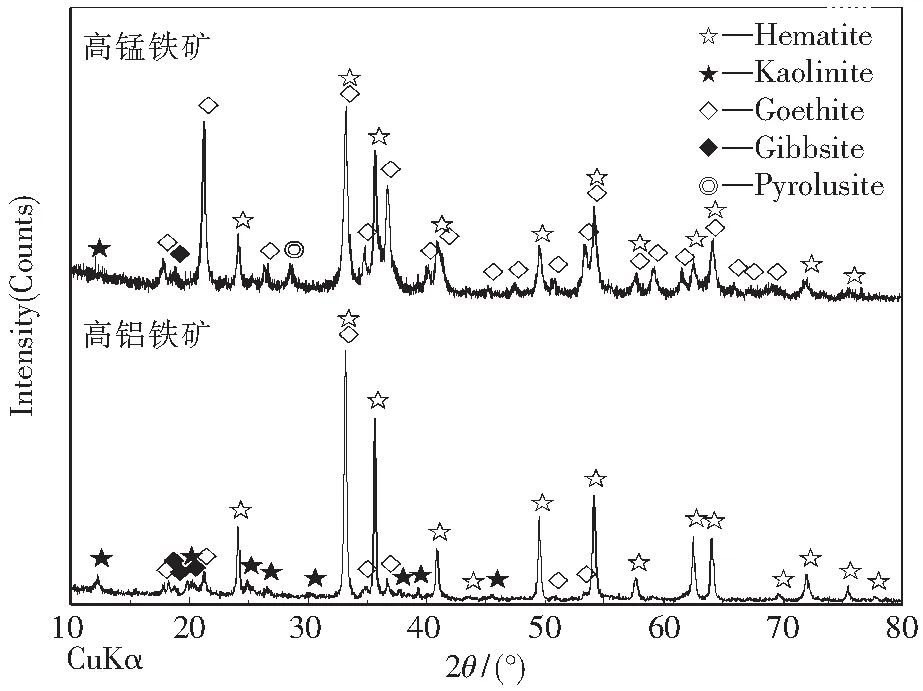

两种铁矿的XRD分析结果见图1.结果显示:高铝铁矿的矿物组成以赤铁矿、针铁矿、高岭石和三水铝石为主;高锰铁矿的矿物组成以赤铁矿、针铁矿、软锰矿、高岭石和三水铝石为主.

图1 试验矿样XRD分析结果Fig.1 XRD patterns of the raw materials

表2为铁矿主要元素赋存状态.两种铁矿中铁、铝、硅的赋存形式相似,铁均主要赋存于赤铁矿、针铁矿中,比例分别达98.59%和98.87%;铝均以含铝硅酸盐类矿物(高岭石)和独立的铝矿物(三水铝石和一水铝石)为主,两者三种矿物分布率分别为62.66%和41.36%、26.20%和51.06%及11.14%和41.36%;硅均以硅酸盐类矿物为主,分布率分别达94.99%和85.78%,少量为游离的石英.另外,高锰铁矿中锰以氧化锰为主,分布率达72.73%,其次为锰铁矿物(类质同象),达19.70%.

1.2 还原剂性能

对试验所用还原剂进行工业分析、灰分成分及软熔特性分析,结果见表3、表4.还原剂含固定碳52.12%,挥发分为30.41%,全硫含量较低,为0.58%,灰分仅4.49%,主要含硅、钙、铁、铝等,具有较高的软化温度,达1 376 ℃,是一种理想的还原剂.还原煤破碎到-3 mm、烘干备用.

表2 原料中主要元素的赋存状态及分布(质量分数)

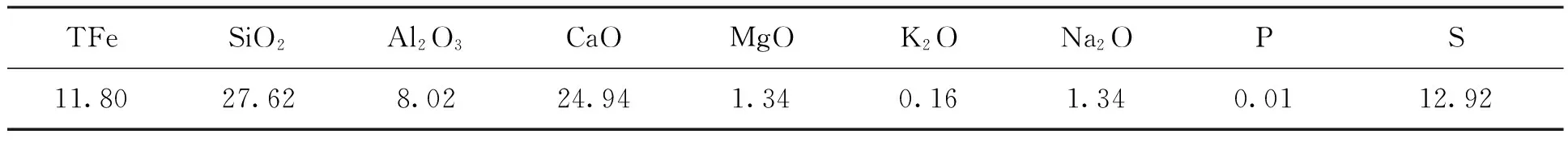

表3 还原煤工业分析及其灰分软熔特性

注:Fcad—空气干燥基固定碳;Mad—空气干燥基水分;Ad—干燥基灰分;Vdaf—干燥无灰基挥发分;St.ad/%—空气干燥基全硫.

表4 还原煤灰分成分(质量分数)

1.3 研究方法

采用竖式电阻炉作为还原设备,其示意图见图2.加热室内径为80 mm,最高可调温度 1 350 ℃,温控精度±5 ℃,还原罐为φ65 mm×150 mm 的不锈钢反应罐.试验时首先在圆盘造球机上制备φ10-12 mm 的铁矿球团(成球性好,无需添加膨润土),干燥后备用;每次称取50g干燥球团,按配用量依次装入1/3还原煤、干燥球团和剩余的2/3还原煤,然后把还原罐放入已达到目标温度的竖式加热炉中,待升至设定温度时开始计时;还原结束后,把还原罐取出并立即盖上煤粉以防止还原球团被氧化,冷却至室温.

图2 竖式电阻炉直接还原试验装置Fig.2 Vertical furnace for direct reduction

检测球团的全铁品位及金属铁含量,计算其金属化率,计算公式如下:

(1)

式中:mFe为还原产品金属化率,%;w(Fe)为还原产品金属铁含量,%;w(TFe)为还原产品全铁品位,%.

矿物组成采用日本理学D/max 2500型X射线衍射仪检测,开始角度10°,结束角度80°,步长0.02°,计数时间0.15 s,CuKα辐射,电压40 kV,电流250 mA.主要元素赋存状态参照相关国家标准采用化学分析方法测定.

2 高铝铁矿和高锰铁矿还原行为研究

2.1 单种铁矿还原行为

考察了直接还原制度对高铝铁矿及高锰铁矿球团金属化率、矿物组成的影响,包括直接还原温度、时间及还原剂用量(以C/Fe比表示,即还原煤与矿物球团的质量比)的影响.

2.1.1 直接还原温度的影响

在还原时间60 min、C/Fe比1.5的条件下调节直接还原温度,结果见图3.随还原温度的提高,两种铁矿球团还原行为呈现较大差别,高铝铁矿球团铁的金属化率随着还原温度的升高而升高,在还原温度为 1 050 ℃ 时,铁的金属化率达到最大值(53.68%),进一步将还原温度升至 1 100 ℃ 时,金属化率反而下降至36.44%.由此表明,高铝铁矿难还原;而高锰铁矿球团铁的金属化率随着还原温度的升高而持续上升,并在 1 050 ℃ 时达到90%以上,继续提高还原温度则铁的金属化率趋于平稳.比较不难发现,高锰铁矿球团的还原性远优于高铝铁矿球团.

图3 直接还原温度对还原球团金属化率的影响(还原时间60 min,C/Fe比1.5)Fig.3 Effect of direct reduction temperature on metallization ratios of the pellets with high-aluminum and high-manganese

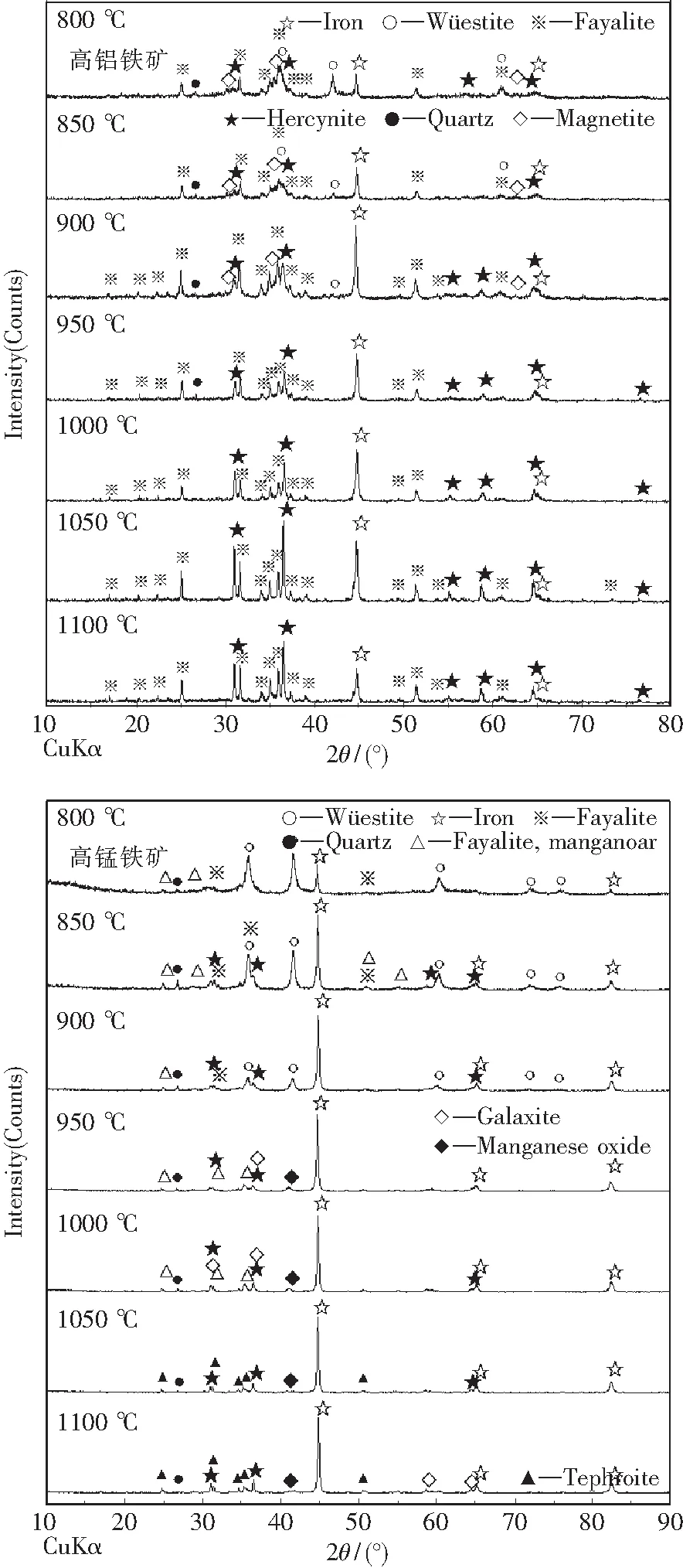

图4 直接还原温度对高铝及高锰铁矿还原过程矿物组成的影响(还原时间60min,C/Fe比1.5)Fig.4 Effects of direct reduction temperature on phase composition of high-aluminum and high-manganese ores in the reduction (60min,C/Fe mass ratio of 1.5)

为揭示高铝及高锰铁矿还原行为的差别,对不同还原温度下还原后球团的矿物组成进行了测定,结果见图4.在800~ 1 050 ℃ 范围内,随着还原温度的升高,高铝铁矿及高锰铁矿球团中金属铁的特征峰均逐渐增强,浮氏体的峰值随之减弱直至消失,表明随还原温度升高,更多的铁氧化物被还原成金属铁,但800~900 ℃时,高铝铁矿球团中始终有少量磁铁矿特征峰,高锰铁矿球团中则没有,进一步说明前者铁氧化物还原难度大;当还原温度达到 1 100 ℃ 时,高铝铁矿球团中的金属铁的峰值反而下降,更多的铁橄榄石和铁尖晶石出现,说明还原温度过高时铁氧化物更多地转化为难还原的铁橄榄石和铁尖晶石,从而阻碍铁氧化物进一步还原.而高锰铁矿球团在 1 100 ℃ 还原时铁锰橄榄石特征峰被锰橄榄石取代,表明升高还原温度时氧化锰矿物的存在进一步促进了铁矿物的还原.

2.1.2 直接还原时间的影响

在还原温度1 050 ℃、C/Fe比1.5的条件下考察还原时间对高铝铁矿及高锰铁矿球团铁的金属化率的影响,结果见图5.当还原时间从15 min延长至30 min时,高铝铁矿球团铁的金属化率提高较明显,继续延长还原时间,金属化率缓慢上升,还原时间为90 min时,其金属化率为62.72%,还原时间延长至120 min时,铁的金属化率仅66.49%,远低于高品位铁精矿球团.可见高铝铁矿球团中铁氧化物难还原.而高锰铁矿球团在还原时间仅为15 min时,其金属化率即达79.83%,延长至30 min时,即超过90%,继续延长还原时间则铁的金属化率变化不大.在相同还原条件下,高锰铁矿还原球团铁的金属化率比高铝铁矿高30个百分点以上,表明高锰铁矿球团中的铁氧化物较易被还原.

图5 直接还原时间对还原球团金属化率的影响(还原温度1050℃,C/Fe比1.5)Fig.5 Effects of direct reduction time on metallization ratio of the pellets of high-aluminum and high-manganese iron ores (1 050 ℃, C/Fe mass ratio of 1.5)

不同还原时间条件下高铝及高锰铁矿还原球团中的矿物组成见图6.结果表明,当还原时间从 15 min 延长至30 min,高铝铁矿球团中金属铁的衍射峰逐渐增强,铁橄榄石和铁尖晶石的峰值有所减弱,浮氏体特征峰消失,说明有更多的铁矿物被还原,金属化率升高.延长还原时间至60 min时,各矿物衍射峰强度变化不大,仍有铁橄榄石和铁尖晶石存在,进一步说明了高铝铁矿难还原,可能是高铝含量对铁氧化物还原不利.而高锰铁矿较易还原,还原15 min时就有大量金属铁生成.还原时间延长至60 min时,金属铁的峰值继续增强,铁橄榄石和铁尖晶石被锰橄榄石和锰尖晶石取代,铁锰氧化物的特征峰则被MnO取代,说明铁氧化物被进一步还原成金属铁,锰的存在可能对铁氧化物还原具有促进作用.

图6 直接还原时间对高铝及高锰铁矿还原过程物相变化的影响(还原温度1 050 ℃,C/Fe比1.5)Fig.6 Effects of direct reduction time on phase composition of high-aluminum and high-manganese ores in the reduction (1 050 ℃,C/Fe mass ratio of 1.5)

2.1.3 还原剂用量的影响

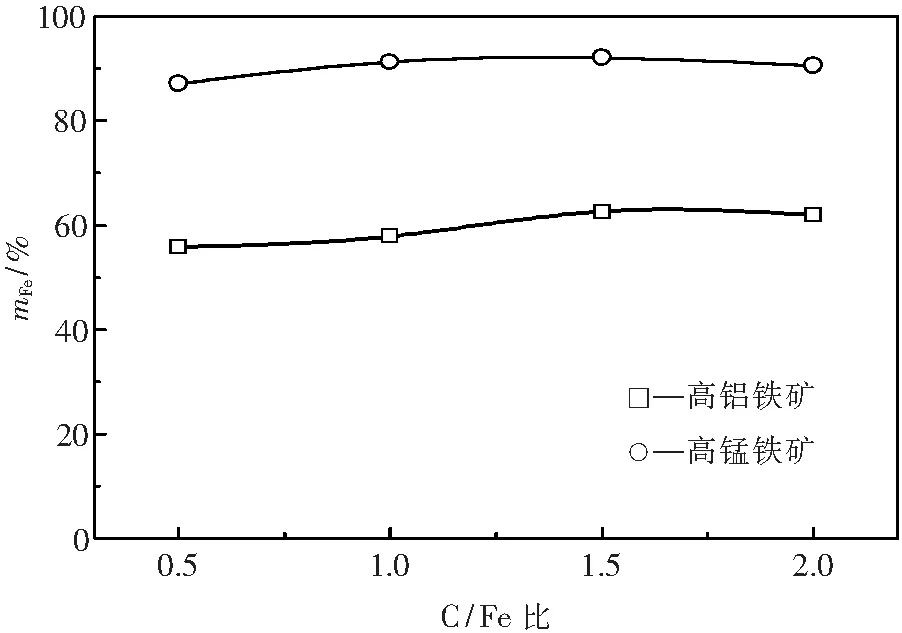

还原剂用量对球团铁的金属化率的影响见图7.对于高铝铁矿,C/Fe比增加时,铁的金属化率略有提高,但总体来说依旧偏低,最佳值仅62.72%,可见增加还原剂用量并不能改善高铝铁矿的还原.而当C/Fe比从0.5提高至1.0时,高锰铁矿还原球团铁的金属化率即从87.14%升至91.26%,继续增加还原剂用量则变化不大.在相同还原条件下,其金属化率远高于高铝铁矿.

图7 C/Fe比对还原矿金属化率的影响(还原温度1 050 ℃,还原时间90 min)Fig.7 Effects of C/Fe mass ratio on metallization ratio of the pellets (1 050 ℃ for 90 min)

由上述还原制度优化结果可知,高铝铁矿难以还原,在最佳条件下仅能获得金属化率为62.72%的还原球团,未被还原的铁矿物与铝、硅矿物结合形成难还原的铁尖晶石和铁橄榄石,阻碍了铁的进一步还原.相比于高铝铁矿,高锰铁矿还原性能较优,在较短还原时间内即可获得金属化率超过90%的还原球团,锰氧化物与铝、硅矿物结合形成锰尖晶石和锰橄榄石,促进了铁氧化物的还原.

2.2 高铝铁矿和高锰铁矿共还原行为

鉴于高锰铁矿还原性能优于高铝铁矿,因此考虑利用高锰铁矿强化高铝铁矿的还原,考察这两种铁矿石混合后的共还原行为.表5为不同高锰铁矿配比条件下混匀矿的主要成分的理论计算值,当高锰铁矿配比为60%时,混匀料中TMn含量提高至6.67%,Al2O3和SiO2分别降低至10.45%和8.97%,但仍比普通铁矿石高.

表5 高锰铁矿配比对混合矿主要成分的影响(质量分数)*

*扣除烧损

基于前述研究结果,设定共还原温度为 1 050 ℃、还原时间 30~120 min,考察不同高锰铁矿配比对高铝铁矿还原效果的影响,结果见图8.随高锰铁矿配比的提高,金属化率明显上升,同时延长还原时间有利于金属化率的提高,当还原时间超过90 min后则变化不明显.当高锰铁矿配比为60%、还原温度 1 050 ℃、还原时间90 min时,球团金属化率达90%以上.

图8 高锰铁矿配比对还原球团金属化率的影响(还原温度1 050 ℃, C/Fe比1.5)Fig.8 Effects of ratio of high-manganese iron ore on metallization ratio of the pellets (1 050 ℃, C/Fe ratio of 1.5)

不同配比高锰铁矿还原球团的XRD结果见图9.高铝铁矿还原后仅部分铁矿物被还原成金属铁,铁尖晶石和铁橄榄石的衍射峰明显,说明大量铁矿物与铝、硅矿物结合;随高锰铁矿配比的提高,铁橄榄石和铁尖晶石特征峰的强度减弱,当高锰铁矿配比为40%时,铁橄榄石特征峰被锰铁橄榄石取代,说明随原料中锰含量的提高,部分锰与铁橄榄石反应,将铁置换出来,强化了还原效果;继续增加高锰铁矿配比至60%时,杂质矿物仍以铁尖晶石和锰铁橄榄石为主,但含量较低;高锰铁矿配比为80%时,锰铁橄榄石的特征峰消失,出现锰橄榄石的特征峰,同时铁尖晶石的特征峰被锰尖晶石取代,较高锰铁矿配比为60%时的铁尖晶石峰值弱,说明更多的铁矿物被还原;当全部为高锰铁矿时,出现少量氧化亚锰特征峰,铁尖晶石特征峰十分微弱.

图9 不同高锰铁矿配比下还原球团XRD检测结果(还原温度1 050 ℃,还原时间90 min, C/Fe比1.5)Fig.9 XRD results of the pellets with different ratios of high-manganese iron ore (1 050 ℃, 90 min, C/Fe ratio of 1.5)

综上,采用高锰铁矿与高铝铁矿的混合矿进行共还原时,高锰铁矿中的锰氧化物可有效地促进铁尖晶石和铁橄榄石的分解,将FeO置换出来,提高其活度,从而强化了高铝铁矿的还原.

3 结 论

(1)高铝铁矿铁品位为41.92%,铝、硅含量高达13.74%和13.96%;高锰铁矿铁品位为42.32%,锰、铝、硅含量分别为9.24%、6.60%和4.22%.高铝铁矿及高锰铁矿中铁、铝、硅的赋存形式相似,铁均主要赋存于赤铁矿、针铁矿中,铝均以含铝硅酸盐类矿物(高岭石)和独立的铝矿物(三水铝石和一水铝石)为主,硅均以硅酸盐类矿物为主,少量为游离的石英,而高锰铁矿中锰主要赋存于软锰矿,以氧化锰为主.

(2)单种铁矿直接还原行为研究表明:高铝铁矿远比高锰铁矿难还原.高铝铁矿球团经还原后部分铁氧化物转化为金属铁,其余则与杂质矿物形成难还原的铁橄榄石和铁尖晶石,表明高铝含量不利于铁氧化的还原.高锰铁矿中铁氧化物大部分可被还原成金属铁,锰氧化物与铝、硅矿物结合形成锰尖晶石和锰橄榄石,表明锰的存在促进了铁氧化物的还原.

(3)高铝铁矿与高锰铁矿的混合矿共还原行为研究表明:高锰铁矿能促进高铝铁矿的还原,随着高锰铁矿配比的提高,球团中铁的金属化率明显提高.当高锰铁矿配比达到60%时,球团中铁的金属化率就可达到90%以上.进一步表明锰氧化物的存在促进高铝铁矿中铁氧化物的还原.

[1]Raghukumar C, Kumar Tripathy S, Mohanan S. Beneficiation of Indian high alumina iron ore fines-a case study[J]. International Journal of Mining Engineering and Mineral Processing, 2012, 1(2): 94-100.

[2]春铁军.低品位微细粒赤铁矿高效富集技术及机理研究[D]. 中南大学, 2010. (Chun Tiejun. Study on the process and mechanism of effective beneficiation on the superfine low grade Hematite[D]. Central South University, 2010.)

[3]Das B, Prakash S, Das S K,etal. Effective beneficiation of low grade iron ore through jigging operation[J]. Journal of Minerals & Materials Characterization & Engineering, 2008, 07(1): 27-37.

[4]Rao K H, Narasimhan K S. Selective flocculation applied to Barsuan iron ore tailings[J]. International Journal of Mineral Processing, 1985, 14(1): 67-75.

[5]张泾生, 周光华. 我国锰矿资源及选矿进展评述[J]. 中国锰业, 2006, 24: 1-5. (Zhang Jingsheng, Zhou Guanghua. A review of manganese ore resources in China and its processing technology progress[J]. China’s Manganese Industry, 2006, 24: 1-5.)

[6]工业和信息化部, 科技技术部. 赤泥综合利用指导意见[CP/OL]. (2010-11-26)[2016-04-01]. http://www.miit.gov.cn/n11293472/n11293832/n11294042/n11302360/13644816.html. (Ministry of industry and information technology, Ministry of science and technology. Guidance on the comprehensive utilization of red mud[CP/OL]. (2010-11-26)[2016-04-01]. http://www.miit.gov.cn/n11293472/n 11293832/n11294042/n11302360/13644816.html.)

[7] Geological Survey U S. Mineral commodity summaries 2016[G]. Reston, Virginia: U.S. Geological Survey, 2016.

[8]李光辉, 刘牡丹, 姜涛, 等.高铝铁矿石工艺矿物学特征及铝铁分离技术[J].中南大学学报(自然科学版), 2009, 40(5): 1165-1171. (Li Guanghui, Liu Mudan, Jiang Tao,etal. Mineralogy characteristics and separation of aluminum and iron of high-aluminum iron ores[J]. Journal of Central South University( Science and Technology), 2009, 40(5): 1165-1171.)

[9]Chun T J, Zhu D Q, Pan J,etal. Preparation of metallic iron powder from red mud by sodium salt roasting and magnetic separation[J]. Canadian Metallurgical Quarterly, 2014, 53(2): 183-189.

[10]梅贤功.高铁三水铝矿拜耳法溶出及赤泥直接还原工艺与理论研究[D].中南工业大学中南大学, 1993. (Mei Xiangong. Study on the technology and theory of Bayer digestion process of high-iron gibbsitic bauxite and direct reduction of red mud [D]. Central South University of Technology Central South University, 1993.)

[11]Chun T, Zhu D, Pan J,etal. Recovery of alumina from magnetic separation tailings of red mud by Na2CO3solution leaching[J]. Metallurgical & Materials Transactions B, 2014, 45(3): 827-832.

[12]Zhu D Q, Chun T J, Pan J,etal. Recovery of iron from high-iron red mud by reduction roasting with adding sodium salt[J]. Journal of Iron & Steel Research International, 2012, 19(8): 1-5.

[13]Zhou X, Zhu D, Pan J,etal. Upgrading of high-aluminum hematite-limonite ore by high temperature reduction-wet magnetic separation process[J]. Metals, 2016, 6(3): 57.

[14]黄柱成, 柴斌, 赵鹏, 等. 高铁锰矿直接还原及其还原行为[J]. 中南大学学报(自然科学版), 2014, (01): 9-15. (Huang Zhucheng, Chai Bin, Zhao Peng,etal. Reduction of high iron content manganese ore and its mechanism [J]. Journal of Central South University (Science and Technology), 2014, (01): 9-15.)

[15]徐栋梁. 高结晶水锰矿粉球团还原冶炼高碳锰铁合金工艺及机理研究[D].中南大学, 2009. (Xu Dongliang. Investigation on technology and mechanism of high carbon ferromanganese alloys by pelletization-reducing smelting process using manganese ore fines containing high combined water [D]. Central South University, 2009.)

[16]Zhang H, Zhu G, Yan H,etal. Reduction of low-grade manganese dioxide ore pellets by biomass wheat stalk[J]. Acta Metallurgica Sinica (English Letters), 2013, 26(2): 167-172.

[17]黄柱成, 赵鹏, 姜涛, 等. 某高铁锰矿煤基直接还原—磁选试验研究[J]. 金属矿山, 2012 (3): 74-77. (Huang Zhucheng, Zhao Peng, Jiang Tao,etal. Process for coal-based direct reduction and magnetic separation of a high-iron manganese ore [J]. Metal Mine, 2012 (3): 74-77.)

[18]Zhu D, Yu W, Zhou X,etal. Strengthening pelletization of manganese ore fines containing high combined water by high pressure roll grinding and optimized temperature elevation system[J]. Journal of Central South University, 2014, 21(9): 3485-3491.

[19]朱德庆, 徐栋梁, 潘建, 等.高结晶水锰矿粉制备高性能球团研究[J].钢铁, 2009, 44(5): 11-15. (Zhu Deqing, Xu Dongliang, Pan Jian,etal. Study on high properties pellets produced by manganese ore fines containing high combined water [J]. Iron and Steel, 2009, 44(5): 11-15.

Research on co-reduction of high-manganese and high-aluminum iron ores

Zhu Deqing1, Xue Yuxiao1, Pan Jian1, Zhou Xianlin2

(1.School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China;2. School of Resource and Environmental Engineering, Wuhan University of Science and Technology, Wuhan 430083, China)

It is of great significance to realize the efficiently and comprehensively utilization of iron, manganese and aluminum from extremely refractory high-aluminum iron ores and high-manganese iron ores with abundant reserves. Aimed at the two types of low grade refractory iron ores, mineralogical characteristics were studied. The direct reduction behaviors and evolution of mineral compositions of single iron ores and their blended ones were analyzed, and the corresponding reduction mechanisms were demonstrated. The results showed that high-aluminum iron ore possesses poor reducibility because only part of the iron oxides are reduced to metallic iron with a lower metallization degree after reduction, while the other react with aluminum and silicon to form fayalite and hercynite which are difficult to be reduced. For the high-manganese iron ore, better reducibility is achieved because most of the iron oxides can be reduced to metallic iron with high metallization degree and manganese oxides are combined with aluminum-silicate minerals to form galaxite and tephroite, promoting the reduction of iron oxides. Under the same conditions for reduction, the metallization degree of the high-manganese iron ore pellets is higher by 30% than that of high-aluminum iron ore pellets. Co-reduction of the blends of the two types of iron ores demonstrated that the metallization degree of the pellets could be more than 90% at the ratio of 60% high-manganese iron ore in the pellet feed, which proves that manganese oxides can obviously promote the reduction of iron oxides in high-alumina iron ores.

high-aluminum iron ore; high-manganese iron ore; co-reduction

10.14186/j.cnki.1671-6620.2017.01.001

TD 981

A

1671-6620(2017)01-0001-07