合成闸瓦生产车间的环境保护

2017-03-28马涛

摘 要:以某铁路配件生产企业为例,介绍了合成闸瓦生产的工艺流程,阐述了造成环境污染的主要因素,提出了相对应的应对措施。

关键词:合成闸瓦;环境危害;废气治理

DOI:10.16640/j.cnki.37-1222/t.2017.04.203

0 引言

随着铁路运输的不断发展,货车重量、速度不断增加,列车制动系统多已使用高摩合成闸瓦,但是合瓦闸瓦生产过程中易形成粉尘、废气、油烟、噪声、废渣等污染,我们应重视其中的环境污染问题。

本文重点讨论粉尘、废气、油烟的污染问题,以某生产企业为例,由于积极采用新工艺、新设备,企业较好的对污染源进行了治理。

1 合成闸瓦生产工艺简介

1.1 原材料

生产高摩合成闸瓦的原材料包括丁晴橡胶、酚醛树脂、石墨、铁粉、钾长石、钢钎、硫酸钡、复合纤维、海泡石、钢板等。

1.2 生产设备

QH11-8×2000型剪板机1台,JC21-100/160型开式固定台压力机4台,Q378B型吊钩式抛丸清理机1台,XK-400型开式炼胶机4台,YA32-200四柱液压机7台,SHG-200型高速捏合机1台,DGMJ型固化炉3台。

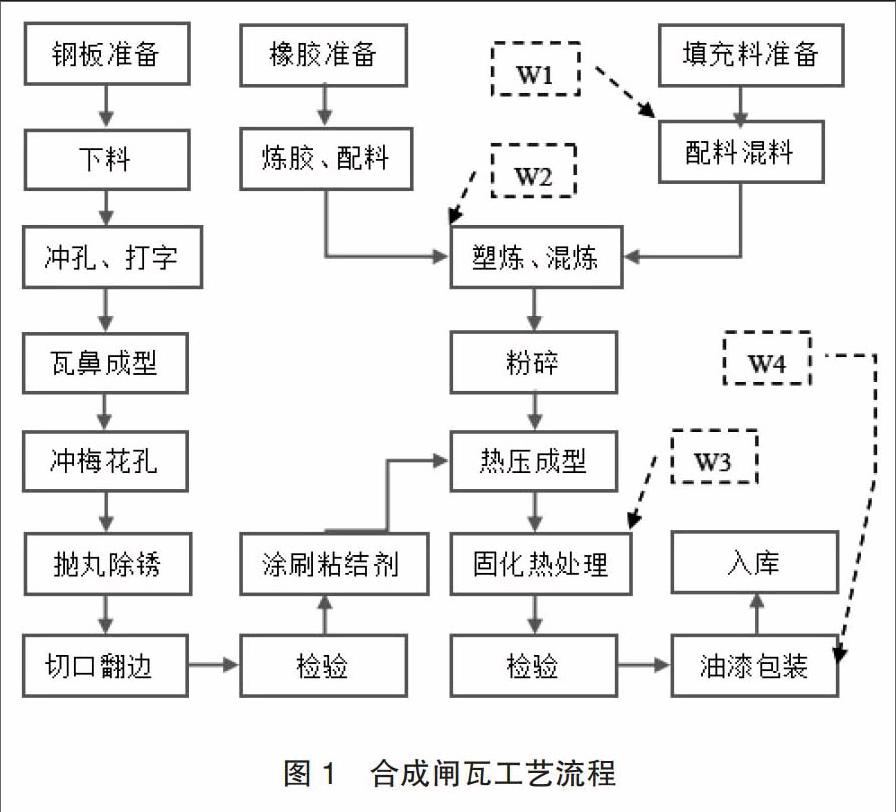

1.3 主要生产工艺流程

(1)原材料配料工艺:每班次根据生产安排及配方要求对原材料进行称量,按橡胶辅料、填充料分别配料并分装。

(2)橡胶塑炼工艺:通过开式炼胶机进行混合碾压,将整袋橡胶投入炼胶机辊筒间,压解成片状,将橡胶辅料加到辊筒间的橡胶中进行塑炼。

(3)橡胶混炼工艺:先将填充料投入高速捏炼机混合搅拌均匀,然后与塑炼好的橡胶一起放入开式炼胶机进行混炼,然后按要求将炼好的胶切片、粉碎。

(4)闸瓦钢背制作工艺:瓦背钢板采用Q235A钢板制造,钢板厚度4mm,经剪板机剪切下料,然后由压力机冲压成型。

(5)热压成型工艺:将模具升温至160℃,定量称取摩擦体材料,倒入模具模腔内,将瓦背内侧朝下准确放入模腔,启动液压机按照程序进行压制。

(6)固化热处理工艺:将压制完成的合成闸瓦按批次装入固化炉内,采用阶梯式温升工艺进行固化热处理。

(7)油漆工艺:将固化后的闸瓦并排摆放于地面,油漆均匀喷涂在闸瓦瓦背的表面,自然晾干。

2 合成闸瓦车间主要环境危害

(1)车间初建时,生产条件差,采用人工配料,在称量和混料过程中容易就以粉尘状态泄露散发出来,配料区粉尘飞扬,工作条件恶劣。企业于2013年8月对车间进行了检测,仪器使用的是一台FCY-2型防爆呼吸性粉尘采样器,依据《工作场所有害因素职业接触限值第1部分:化学有害因素》(GBZ 2.1-2007) 评判,工作场所空气中其他粉尘容许浓度为8mg/m?,最大超限倍数为2,现场检测结果是16.3mg/m?,最大超限倍数是13.7,严重超标。

(2) 橡胶塑炼、混炼工艺使用开放式炼胶机进行,工作中需要将辅料、填充料不断碾压混入橡胶中,造成粉尘原料散发污染。根据GBZ2.1-2007标准,呼尘TWA指标为0.7mg/ m?,现场作业呼尘已达1.5mg/ m?,检测结果超标。

(3)固化炉热处理过程中会产生油烟,通过炉顶部的簡易烟筒直接排到空气中,对环境有较为明显的污染。油烟主要成分是挥发性有机化合物VOCs,长期接触可引起慢性中毒,损害肝脏和神经系统等,对长期在车间从事生产作业的员工来说,危害较大,必须采取措施进行治理。

(4)油漆包装工序采用人工作业,采用佩戴防护口罩对人身进行简单防护,使用空压机喷漆。虽然使用了环保油漆及稀释剂,但喷涂过程中还是会产生漆雾等有机废气,作业时随气流弥散至四周,并有异味产生,工人吸入可引起中毒及神经损害,对车间和周边的环境也有环保污染,需要对其进行处理。

3 治理措施

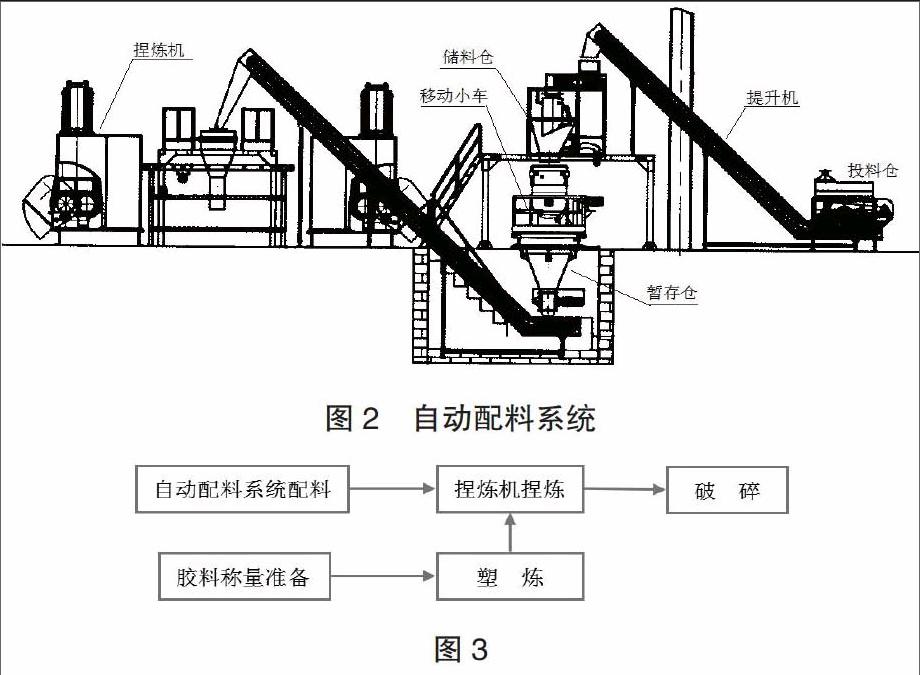

3.1 建造安装自动配料系统

自动配料系统主要实现原料的储存、自动称量配料及运送,配好的料自动转入加压式翻转橡塑捏炼机。整套系统由电脑控制部分、提升机、配料仓、分配器、给料器、电子配料秤、混合机等部分组成,并配有先进的脉冲式除尘设备满足除尘的要求。整个系统需要人工将8种物料解包投入料仓,经2台斜坡提升机、6台铆链斗式提升机提升物料入储料仓,物料由皮带供料,粉料由螺旋供料,送入称料斗配料称重,移动小车依次接料输送至暂存仓,再次复检称重,最后由皮带、输送机构送入捏炼机(见图2)。投料区域与配料区域完全隔离,投料区域上方装设吸尘罩与除尘管道对接,控制粉尘;斗式提升机密封性好,环境污染少;斜坡提升机采用刮板输送机,全部密封,装设防尘罩;配料区域进行封闭,形成密闭独立空间,防止配料过程中的残余粉尘散落至配料区域以外空间;8种配料下方均设置除尘口,设置吸尘罩,与除尘器连接;其它单元连接也全部采用密封连接的过渡设计。

3.2 改进塑炼、混炼工艺流程

原料与配方不变,购置2台大连生产的X(S)F-110*30加压式翻转橡塑捏炼机。工艺路线改进为:第一步进行配料,将填充料和橡胶辅料投入自动配料系统进行配料;第二步是塑炼工艺,橡胶称量后,直接投入开式炼胶机进行塑炼,压解成片状;第三步进行捏炼,将配好的原料和塑炼好的橡胶投入捏炼机混合碾揉均匀,完成后进行粉碎(见图3)。

捏炼机的工作原理,与密炼机相同,即使物料受压铊压力,在密闭槽内经过一对特定形状并相对回转的转子进行混炼,整个混制料过程完全处于密闭的状态下。将填充料和橡胶辅料集中在捏炼机中完成,并在捏炼机加料口装设微负压吸尘布袋除尘装置,能够有效降低粉尘飞扬,减少混制料的损失,改善产品质量与工作环境,彻底根治原开式炼胶机混炼工艺带来的污染源。

3.3 固化工序新增油烟净化器

每台固化炉配置一套DLZ-F-8油烟净化器,通过固化炉的排烟口与管道连接,配套风机采用变频控制。油烟废气被风机吸入油烟净化器,其中部分较大的油污颗粒在均流板上被捕捉。气流进入高压静电场时,在高压电场的作用下,油烟气体分离,大部分得以降解炭化,少部分微小油粒被收集在极板上下流到集油盘,经管道排出。同时,高压静电场有效地降解有害成份,起到消毒、除味作用,最后排出洁净的空气。

3.4 油漆工艺采用自动喷漆线

自动喷漆线主要实现闸瓦的输送、自动喷漆、自动烘干、冷却及废气处理。整套生产线由上件输送机构、水洗式喷漆柜、烘干输送线、排风系统、控制系统组成。抽风系统安装可拆式活性炭过滤装置,过滤空气的漆味及废气。整条线只需人工上下料,其余均自动工作。

水洗式喷漆柜采用侧抽风,并利用流动的帘状水层来收集并带走漆雾。底部有一储水槽,中部有一溢流水槽,泵将水抽至水槽,沿槽边溢流,并顺着水帘板均匀地流入底部储水槽内,水帘板挂在喷涂工件的下方,这样工件的下方形成一帘状水层。喷涂工件时,一部分漆雾随帘状水层流入水槽内,生成油漆残渣浮于水面,每周需定期清理;另一部分随空气进入抽风系统,抽风系统安装了可拆式活性炭过滤装置,过滤空气的漆味及废气,保证了环保排放要求。

自动喷漆采用静电喷漆方式,利用高压所形成的静电场来进行喷漆,多台静电喷枪固定安装,实现多台自动同时喷涂,提高了油漆的利用率,油漆材料利用率可达80~90%,较手工喷漆节约油漆60%左右,减少漆雾飞散和污染,并改善了劳动卫生条件,有利于工人的身体健康。

烘干输送线采用链条整体输送,托辊平稳输送,使用双管中波石英辐射管直接辐射加热,在烘干区内设计有合理的风量流道,烘干区内废气通过风管进入抽风系统处理。

4 验收监测

项目改造完毕后,企业再次进行了环境监测,仪器使用的是一台FCY-2防爆呼吸性粉塵采样器和一台防爆采样器,验收依据是GBZ2.1-2007标准。配料工位检测其他粉尘TWA指标为4.5 mg/m?,混炼工位检测其他粉尘TWA指标为4.41 mg/m?,国家标准为8mg/m?,结果判定合格。固化炉检测苯甲苯二甲苯联合作用指标为0.1,国家标准为≤1,结果判定合格。喷漆工位检测苯TWA指标为0.1 mg/m?,甲苯TWA为1.4 mg/m?,二甲苯TWA为0.4 mg/m?,国家标准分别为6、50、50mg/m?,结果判定合格。

5 结束语

综上所述,合成闸瓦在生产过程中,会产生大量的粉尘、废气、油烟,不仅会污染环境,还会对车间生产作业人员的健康产生极大的威胁,所以对于合成闸瓦生产过程中产生的污染治理刻不容缓,应当积极采用新工艺、新设备进行整治。

参考文献:

[1]杨波,向纯海.怀化铁路橡胶厂炼胶间炭黑粉尘治理方法探讨. [J].铁道劳动安全卫生与环,2010(04).

[2]元晓斌,张文元.轮胎橡胶工厂炼胶烟气治理[J].河南化工,2014(31).

[3]GB16297—1996,大气污染物综合排放标准[S].

[4]GBZ 2.1-2007,工作场所有害因素职业接触限值第1部分:化学有害因素[S].

作者简介:马涛(1979-),男,本科,助工,主要从事设备方面研究。