跨西宝客专1—132m钢桁梁横移架设施工技术

2017-03-27朱伟

朱伟

摘 要:钢桁梁作为现代桥梁结构形式的一种,具有跨越能力大,适用于工厂化制造,便于运输,安装速度快,钢构件易于修复和更换等特点,广泛应用于公路、铁路桥梁建设中。文章结合西安至成都客运专线跨西宝客专特大桥1-132m跨钢桁梁横移施工实例,介绍了高位跨既有铁路和高速公路架设钢桁梁的支架施工平台搭设、滑道梁安装、杆件拼装、横移施工、落梁等技术,提出了施工中的改进方案、控制要点和措施,以供参考。

关键词:跨西宝客专;132m;钢桁梁;横移架设

1 工程概况

西成客专跨西宝客专特大桥236、237#墩采用单孔132m下弦式钢桁梁跨越既有西宝客专及西安机场高速公路。钢桁梁与西宝客专斜交夹角为14°,与机场高速斜交夹角为72°。钢桁梁全长134m,采用三角形再分桁架式,桁高20m,桁宽13.9m,下弦杆节间长度11m,上弦节间长度22m,线间距为4.6m,总重约2800吨。为保证施工期间减少对西宝客专运营影响,钢桁梁架设采用在距离桥梁左侧38m对孔搭设拼装支架及横向滑道梁,利用40吨龙门吊进行拼装,然后用水平千斤顶沿滑道梁将钢桁梁拖拉横移至桥位处,调整钢桁梁的水平位置后,用竖向千斤顶将钢桁架落在支座上,完成钢桁梁横移施工。钢桁梁立面结构示意见图1,与既有线及机场高速平面位置关系见图2。

2 方案优选及特点

2.1方案一(原设计方案)

利用236#墩小里程侧架设的混凝土简支箱梁作为辅助拼装平台,并在预制箱梁两侧各搭设2m宽钢管支架着力平台,设置80米导梁,钢梁全部拼装完成并在末端66米范围内配重1000吨后,逐渐向大里程方向分次进行要点顶推,实现钢梁架设。桥跨间无条件设置临时支撑,顶推悬臂跨度为132米。

此方案的优点:可利用混凝土简支梁作为拼装平台,减少临时结构的工程量。

此方案的缺点:(1)钢桁梁最大悬臂跨度为132米,最大顶推重量大,约为4530吨,悬臂结构根部反力大,单侧反力达1700吨,风险高。(2)须等混凝土简支梁施工完成后,才能进行钢桁梁的拼装,周期较长。(3)钢桁梁顶推悬臂跨度大,导梁使用材料多,约为680吨,加大了顶推重量。(4)利用砼箱梁做平台顶推,梁体加垫梁及滑道,落梁高差超过3米,安全风险高。(5)因预制混凝土箱梁顶宽为12.2m,钢桁梁轴宽为13.9m,需另搭设着力平台,且箱梁翼缘板无法承受钢梁荷载。

2.2 方案二(横移方案)

在平行于桥位右侧高速上方搭设拼装钢支架平台,钢梁支架平台长187m、宽22.5m,钢梁组拼平台横跨通往咸阳机场的福银高速公路,钢桁梁组拼完成后向南侧横移38m至桥位区域进行落梁,然后完成安装。

此方案的优点:(1)对既有线干扰较小,要点次数相对较少。(2)减少了导梁及配重部分,可抵消高速收费成本。(3)避免了大悬臂施工,技术难度较顶推易于控制。

此方案的缺点:(1)拼装钢支架平台一次投入较大。(2)跨高速公路搭设钢平台,安全风险较高,增加了协调难度。

通过纵向顶推方案专家评审和多次与铁路局沟通,为确保施工安全和降低施工风险,并结合主线架梁方向调整,经论证和比选,选定横移架设方案较为合理。

3 钢桁梁横移架设施工工艺流程及要点

钢桁梁横移架设施工工艺流程为:

支架施工平台搭设→滑道梁安装→杆件拼装→横移施工→落梁

图3

3.1 支架施工平台搭设

施工平台由29组临时支架支撑,从237#墩到236#墩依次编号。其中C1、D1作为237滑道梁顶推支架,C11作为236滑道梁拼装支架。A1\B1、A11\B11支架也做为滑道梁受力支架,形式为钢管柱连接结构,高速路面支架为钢管立柱支架,其余均为八三墩连接结构,八三墩位置对应着钢梁节点位置。高速路上搭设钢管防护棚长宽为24m*48m,沿着行车方向,与钢桁梁支架在同一直线上,防护棚同时还兼做钢桁梁拼装操作平台。

3.2 滑道梁安装

3.2.1 滑道梁基本概况

(1)全桥共设置两道滑道梁,滑道梁总长59m,宽2.0m,高度变截面,由2m渐变至2.4m,材质Q345B。钢滑梁的跨度组成为16.5米+18.9米+5.1米+18.5米,钢滑梁按平坡设置,临时墩标高与永久墩标高一致。

(2)滑道梁由两组箱形梁拼接而成。箱形梁顶、底板36mm,腹板30mm,加劲板20mm,材质为分为E、F、G、H四段,梁段之间在现场焊接,E段与临时支架连接,H段与钢桁梁桥墩连接。

3.2.2 236滑道梁安装

(1)首先滑道梁G、H段在桥墩下面焊接到位。

(2)利用236#墩旁八三墩作为支承,采用两个200T吊车吊装到位。

(3)安装4柱和2柱临时支架上的E节段。

(4)采用1个200T的吊车吊装F节段。

3.2.3 237#墩滑道梁安装

步骤一:用两台160t汽车吊安装滑道梁F、G、H段及前导梁;在四柱墩顶布置4套主动动力组,前后侧主动动力均为270-87-3.0kw;在八三墩轨道上布置动力组为270-87-4.5kw,在237#永久墩墊石上前端布置带270-87-4.5kw的动力组;在动力上安装变频器,通过变频器调速为0-3m/min;在四柱位置布置泵站,在八三墩至四柱之间和永久墩顶布置临时行走钢轨,为滑道梁前移做准备。

步骤二:滑道梁向前移动19.5m;在四柱柱顶及237#垫石上将滑道梁顶起,将四柱上的轮箱向两外侧拉出;继续向前移动15.5m,移动过程中注意永久墩顶轮箱组走行至左侧垫石内边时,将轮箱组拖行至右侧垫石边。

步骤三:利用千斤顶将滑道梁顶起,将尾部轮箱移至图示位置,将滑道梁落至临时支垫上;在图示位置再安放一组动力组,拼装E节段。

步骤四:滑道梁继续先前移动5.56m达到设计位置;用泵站调整滑道梁高度将轮箱组拆除,调整滑道梁落至垫石位置;抄垫密实,滑道梁顶推安装施工完成。

3.3 杆件拼装

先在拼装平台上安装拼装垫块,调整高程及中线,进行钢桁梁拼装。钢桁梁架设每个节间为一个施工单元,单个节间闭合调整到位后进行高栓施拧,完成一个节间封闭单元后,继续下一个节间拼装。钢梁拼装时下方各支点处应抄垫密实,防止下一个节间拼装时对上一节间的标高产生影响。一个节间拼装完成后,重新对钢梁的标高和偏位进行测量、调整,标高允许误差为±5mm,偏位允许误差为±5mm。标高调整是利用支架滑道梁顶面的千斤顶将钢梁顶起,通过调整拼装垫块顶面的抄垫钢板厚度进行调整。调整合格后,方可进行高栓施拧。

3.4 横移施工

3.4.1 横移概况

由于钢桁梁为单元件拼装,在每根下弦杆节点处设置有钢管支撑柱,钢桁梁拼装完毕后、横移前需要进行体系转换,即利用8台500t千斤顶(每个支点2台、共四个支点)将钢桁梁顶起、使钢桁梁全部脱离临时支撑柱,完成体系转换。体系转换完成须进行上拱度检查,与设计值进行对比。横移的所有工艺、工序都满足要求后再在天窗点时间内进行横移施工。总横移长度38m,横移速度9m/h,计划在5.5h内完成。正式横移前需先在支架范围内进行试横移。

3.4.2 横移系统安装

钢桁梁横移系统包括滑道梁、滑座、MGE滑板、钢绞线、反力座、千斤顶、油泵及操作台等。滑道梁顶面铺设一层12mm厚钢板找平,钢板与滑道梁花焊,钢板上铺设一层5mm不锈钢板以减小横移过程中摩擦系数。滑座安放于E0及E12节点下,上滑道梁每端两个。滑座上预留钢绞线孔道,滑座底部嵌入3cm厚高强度MGE滑板,横移前在滑道梁顶面及滑板底面涂硅脂油降低摩擦阻力。牵引装置采用两套系统,横移过程中采用其中一套,另一套作为备用。一套采用4台300T连续穿心牵引千斤顶,安装于横移方向前方两个滑座上,另一套采用8台150T千斤顶安装于线路右侧滑块的左右两侧。每台千斤顶上安装位移传感器自动控制装置,然后通过各自的总控台控制保证同步、连续张拉横移。

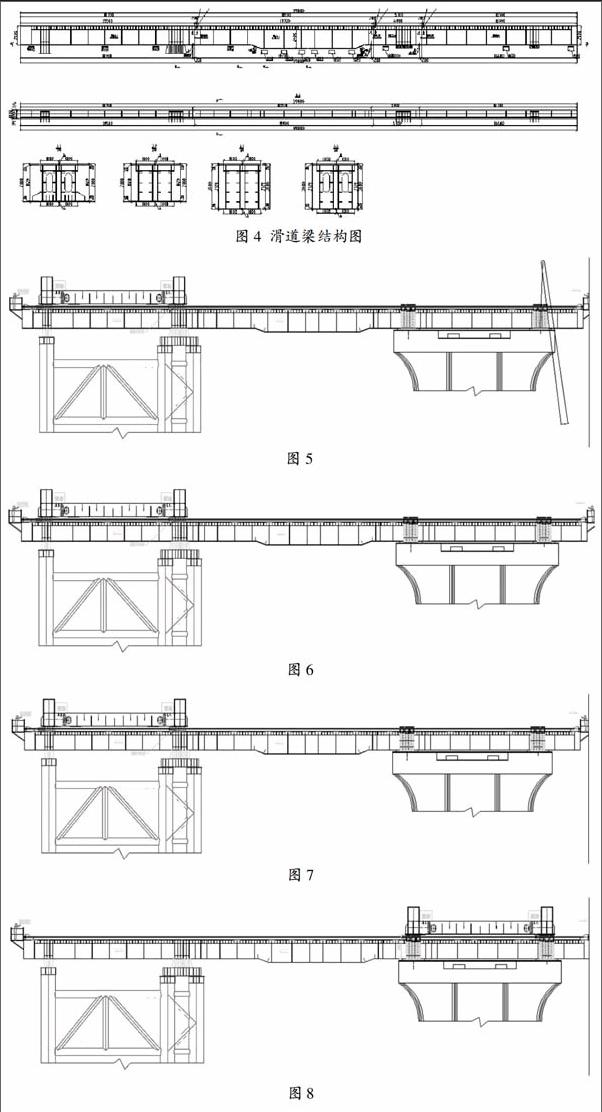

步骤一:(1)在滑道梁两端焊接反力座、并将顶推千斤顶及锚具安装就位;(2)将钢绞线从反力座一端依次穿过锚具、千斤顶、滑座;(3)将钢绞线一端固定,用张拉千斤顶对所有钢绞线进行预张拉,张拉力为施工拉力的20%。(图5)

步骤二:在滑道梁上标记刻度(间距50mm),检查顶推控制系统各项参数、滑道梁表面等,保证顶推安全。(图6)

步骤三:(1)通过PLC总控系统控制千斤顶连续平稳将钢桁梁向前推进;(2)在滑道梁上标记了刻度随时监控两端横移状况,且在两端滑块上最外端加装了滚轮,每端4个,在横移过程中滑块发生偏移的机率较小;若发生较大不同步时,滚轮会与滑道梁上翼缘接触滚动行进,不会出现卡住不动的现象,在该情况下若摩阻力增大,可以在总控制箱处采用手动控制,对该处油顶采取单动方式顶推,消除两侧偏差距离。若出现单动无法纠偏的情况,可采用竖向千斤顶对存在偏移位置进行顶升,将滑块纠后再进行顶推作业。(图7)

步骤四:(1)重复步骤三,直至钢桁梁顶推到设计落梁位置;(2)顶推千斤顶行程150mm,顶推速度约7.2m/h。(图8)

3.4.3 横移过程中应力和挠度的观测

钢桁梁按照自重2800t进行计算,其由4个支点分别与两侧滑道梁相接触,则单个支点考虑均匀受力时,承受竖直向下力为700t。在钢桁梁横移过程中,将其按照移动距离划分为以下几个工况进行滑道梁及钢管临时墩应力、挠度监测:工况一:钢桁梁横移6038mm,即滑道梁中跨1/4截面处。工况二:钢桁梁横移12075mm,即滑道梁中跨1/2截面处。工况三:钢桁梁横移18113mm,即滑道梁中跨3/4截面处。工况四:钢桁梁横移19025mm,即钢桁梁两只点对称作用于滑道梁中跨1/2截面处。

3.4.4 横移施工注意事项

滑道梁立柱一侧滑道梁与分配梁围焊,焊缝质量满足要求。永久墩一侧滑道梁采用植入32mm精轧螺纹钢与墩帽锚固。

滑道梁顶面及滑板底面涂硅脂油,滑座在滑道梁中间位置,限位滚轮间隙在2~4cm之间。滑移前对钢桁梁全面检查,防止物体坠落西宝高铁或机场高速限界。横移1m距离报告一次位移,两端行程偏差在50cm时进行纠偏。

3.4.5 为保证横移平稳采取的措施

千斤顶拖拉横移时,钢绞线的长度回弹过程中,压力减小突变会对钢桁梁造成沖击力,并在短时间内释放,此效应将引起钢桁梁瞬间移动短距离后立即停止,出现克服静摩擦─克服动摩擦─克服静摩擦─克服动摩擦的不断循环,同时钢桁梁横向短距离的突变将对钢管立柱产生横向水平荷载,造成钢管立柱晃动,存在安全风险,为保证横移平稳采取以下措施。

(1)将300t和150t两套横移设备投入横移施工中,300t横移设备作为启动设备,当钢桁梁启动的瞬间再启动150t横移设备。

(2)在钢桁梁调平钢板上铺设不锈钢板减少摩擦系数,为防止滑道摩擦时造成不锈钢板起拱,不锈钢板横缝和纵缝均采用满焊并打磨平整,横缝位置不得出现凹缝。横移时不锈钢板上满铺液压油。

(3)横移过程中实时监控钢桁梁支座处滑块外侧安装的滑块与滑道梁的距离变化。

(4)根据钢桁梁前端滑块上位移指针对应滑道梁上标尺实时变化及时汇报给总指挥进行实时纠偏。

(5)及时将顶出和回缩速度调整到同步。

(6)实时监控钢管立柱应力变化和滑道梁应力、挠度变化,对钢桁梁横移起到预警作用。

3.5 落梁及支座安装

横移系统、滑道梁拆除后,进行钢桁梁落梁施工。钢桁梁落梁高2.36m,保护墩在垫石顶面设置,平面尺寸1.5*1.5m,高2.82m,采用P60型钢轨搭设。顶升墩平面尺寸1.5*1.0m,高2.4米,采用150*250*1000mm和150*250*1500mm焊接构件组成。每点设置2台500t落梁千斤顶、全桥共4个点、8台落梁千斤顶,采用交替落梁方式。首先将钢桁梁落在保护墩上。一端不动,另一端抽出千斤顶下一层钢垫块(15cm),然后4台500吨落梁千斤顶将钢梁顶起4cm(防止千斤顶油缸爆缸,保证有2块油顶套箍能够放置),抽出保护支墩上的一层钢轨垫块,千斤顶回油将钢桁梁落在保护支墩上。同理将钢桁梁另一端下落一层垫块高度。落梁千斤顶上设置千斤顶保护盖,保证千斤顶始终中心受力,千斤顶保护盖与千斤顶通过M24高强螺栓连接,保护盖与钢梁底部临时点焊,可以使千斤顶回油时其自身向上提升,脱离下部支垫,便于支垫顺利抽出。

4 结束语

西成客专跨西宝客专特大桥1-132m钢桁梁工程,位于西宝客专铁路、福银高速公路上方,施工场地极其复杂,施工条件其有限,根据现场施工环境,经过方案优选,制定了高位横移架设施工方案,该方案采用自平衡同步横移和交替落梁技术,通过合理的监控措施实时获取滑道梁应力应变状况,克服了现场地形复杂、与既有铁路及公路夹角小等困难,于2015年7月8日凌晨3时20分顺利完成横移就位。施工方案的顺利实施为地形狭窄地段大跨度高位结构施工提供了新的思路和参考借鉴经验。

参考文献

[1]李连勇.大跨度钢桁梁横移架设技术研究[D].山东:山东大学,2013.

[2]李富仓.长距离横移架设大跨度钢桁梁[J].铁道建筑,1999(12).

[3]马洪刚,刘子利.超高位大跨度128m钢桁梁拼装及横移施工技术,山西建筑,2014(5).