木棉/棉混纺产品含量测试技术研究

2017-03-22

1. 无锡出入境检验检疫局,江苏 无锡 214101;2. 无锡华检质量技术服务中心,江苏 无锡 214101

木棉纤维是一种天然纤维素纤维,与棉纤维同属单细胞纤维。棉纤维是种子纤维,它附着于种子上,由种子的表皮细胞发育、生长而形成。木棉纤维是果实纤维,它附着于木棉果壳体内壁,由内壁细胞发育、生长而形成[1]。一直以来,木棉纤维因其长度短、强度低、抱合性差和缺乏弹性而难以单独纺纱,这制约了其在纺织服装方面的应用和发展。进入21世纪后,随着木棉纤维开发和加工技术的不断进步,木棉纤维在各个领域,特别是产业用纺织品领域的应用越来越广泛。木棉纤维自身具有的绿色生态、中空超轻、保暖、天然抗菌、吸湿导湿和高效吸油等优良特性,在服用和产业用纺织品等领域发挥了积极作用。

在许多领域,一种新产品从开发、研制到投放市场,其性能指标的测试方法往往滞后于其开发,这常常会导致新产品市场上出现鱼目混珠、以次充好等现象。木棉产品中,木棉/棉混纺产品是目前开发和应用最普遍的产品,如何准确、快速地对其成分含量进行分析,已成为生产企业、贸易双方、消费者及市场监管部门重点关注的问题,它也是纤维成分定量分析领域的一个热点和难点。

木棉纤维和棉纤维同属天然纤维素纤维,它们都含有大量的纤维素成分。根据文献资料显示,木棉纤维含有约64.0%(质量分数)的纤维素,约13.0% (质量分数)的木质素,约8.6%(质量分数)的水分,1.4%~3.5%(质量分数)的灰分,4.7%~9.7%(质量分数)的水溶性物质,2.3%~2.5%(质量分数)的木聚糖,以及约0.8%(质量分数)的蜡质;棉纤维含有约94.0%(质量分数)的纤维素,伴生物含量较少,几乎不含木质素成分[1]。木棉纤维和棉纤维都具备良好的化学性能,它们在化学试剂中的溶解性质相似,耐酸性好,常温下稀酸对其没有影响,目前还没有一种合适的试剂可以直接对两者进行鉴别。但是在显微镜下,木棉纤维和棉纤维的形态存在显著差异。本文主要探讨利用显微镜法进行木棉纤维和棉纤维的含量分析。

1 木棉纤维和棉纤维的微观形态

木棉纤维和棉纤维虽然同为天然纤维素纤维,但两者在外观形态结构上有明显差异。因此,观察纤维微观形态是目前区分木棉纤维与棉纤维的主要方法。

1.1 扫描电镜观察

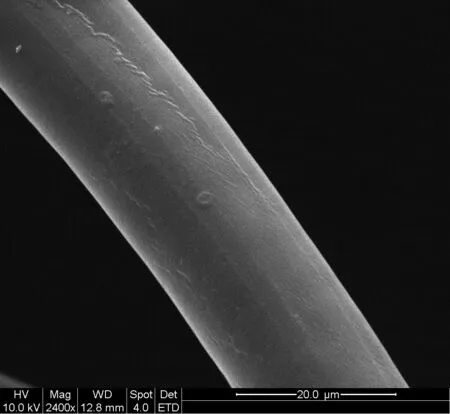

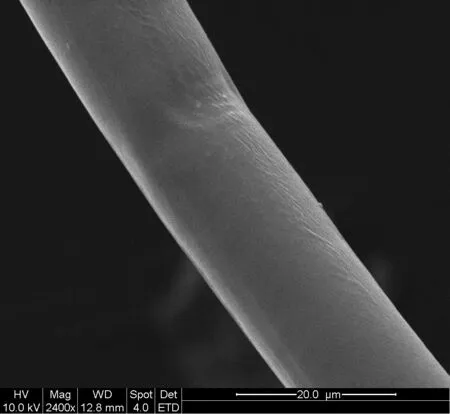

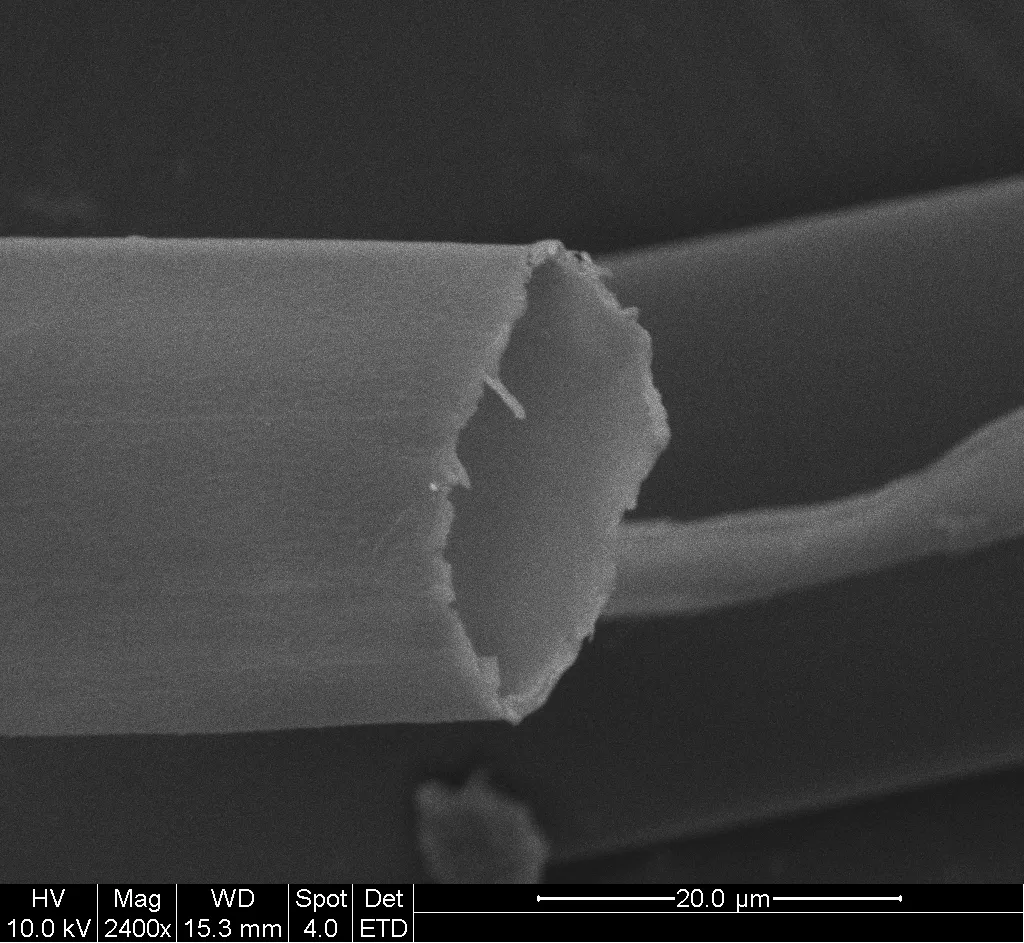

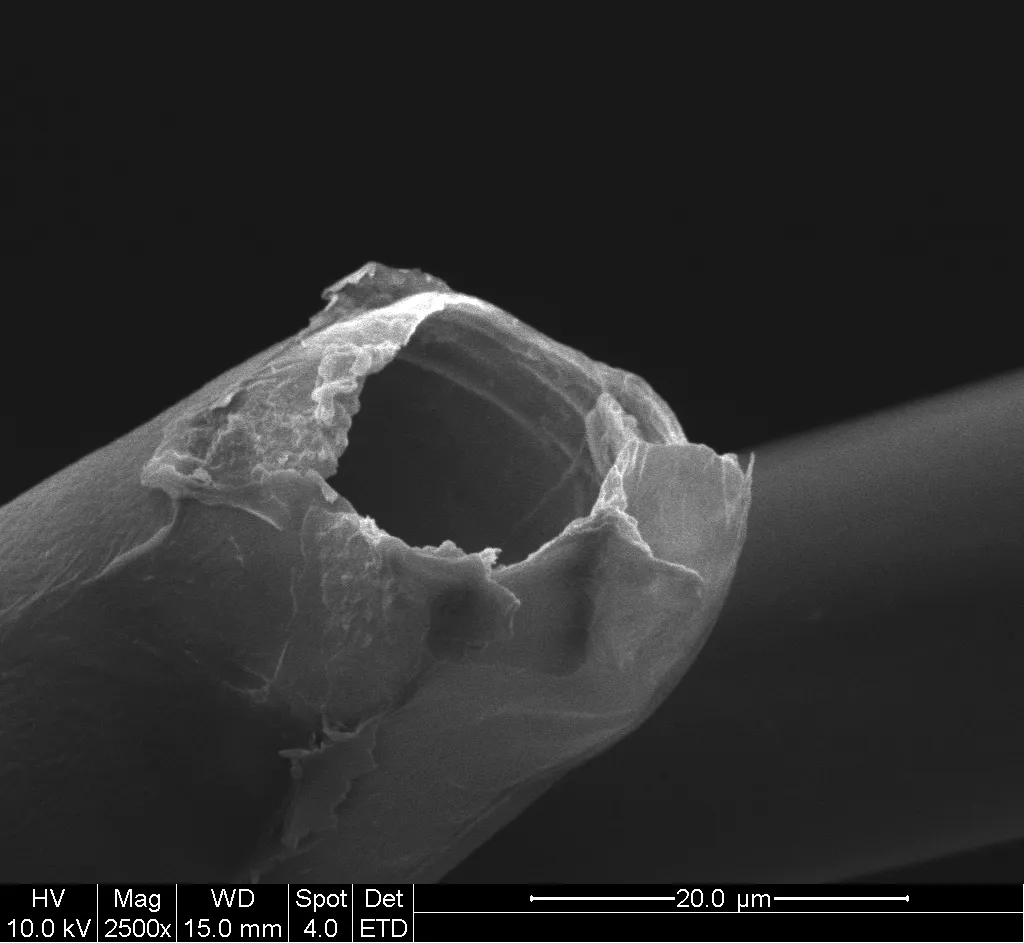

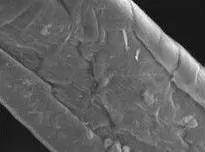

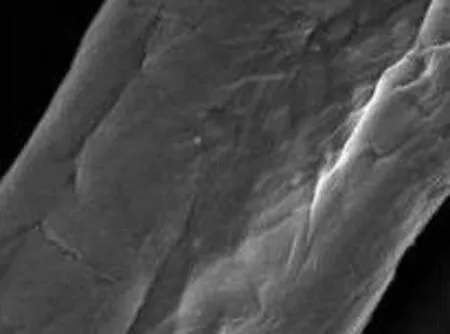

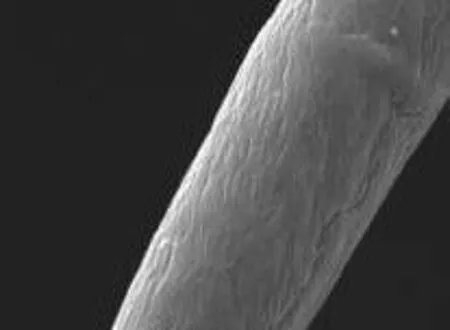

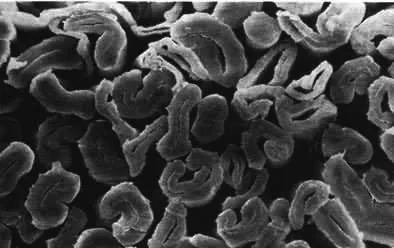

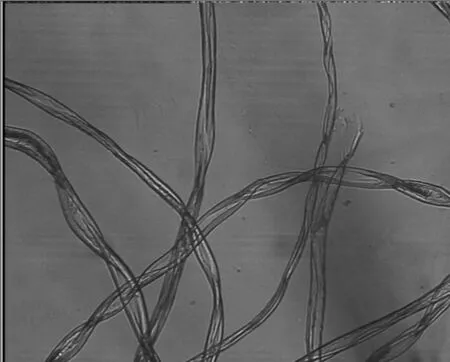

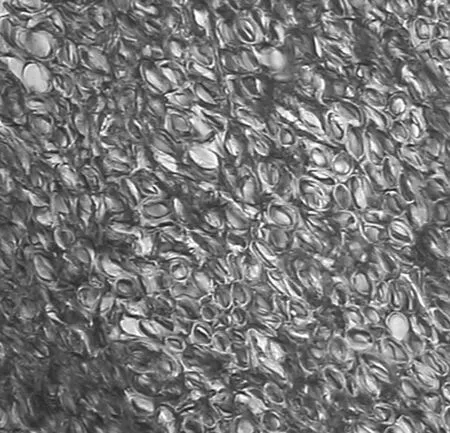

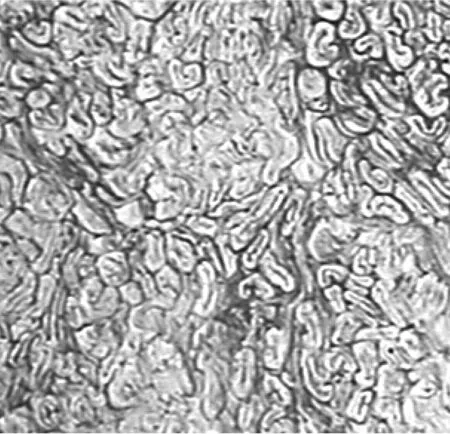

本试验参照GB/T 14593—2008《山羊绒、绵羊毛及其混合纤维定量分析方法 扫描电镜法》[2]进行,采用日立SU1510型扫描电镜。图1、图2所示为木棉纤维的微观形态,可以明显看出木棉纤维壁薄、中腔大的特征,纤维纵向呈圆柱形,表面光滑,无转曲,横截面为圆形或近似圆形。图3、图4所示为棉纤维的微观形态,可以明显看到棉纤维壁厚、中腔小、腰圆形横截面的特征,纤维表面粗糙。

图1 木棉纤维纵向扫描电镜照片

图2 木棉纤维横截面扫描电镜照片

图3 棉纤维纵向扫描电镜照片

图4 棉纤维横截面扫描电镜照片

1.2 光学显微镜观察

选取适量木棉纤维和棉纤维样品,均匀平铺于载玻片上,滴一滴石蜡油(注意不要带入气泡),放在CU-6纤维细度分析仪的载物台上,调节光源亮度,在200~1 000的放大倍数下进行观察。图5、图6所示分别为木棉纤维、棉纤维在光学显微镜下的纵向形态。

图5 木棉纤维纵向光学显微镜照片

图6 棉纤维纵向光学显微镜照片

从图5可以看出,木棉纤维纵向几乎没有扭转,呈轻薄透明状,中腔内充满石蜡油,这表明了木棉纤维中空的特性。从图6可以看出,棉纤维纵向呈扁平带状,有天然扭曲,壁厚不同,这是由成熟度不同导致的。

观察木棉和棉纤维在光学显微镜下的横截面形态,需要借助哈氏切片器。为了避免夹持过程对木棉纤维的中空结构造成挤压,影响其截面形状,切片时宜采用比较松弛的夹持方式。将纤维松松地夹持于Y172哈氏切片器中,切去露出的纤维,转动适当的刻度,涂上胶棉液;待胶棉液凝固后,均匀切成厚度为20~30 μm的纤维横截面薄片,并移至滴有石蜡油的载玻片上,再盖上盖玻片,最后放在光学显微镜下进行观察。图7、图8所示分别为木棉纤维、棉纤维在光学显微镜下的横截面形态。

图7 木棉纤维横截面光学显微镜照片

图8 棉纤维横截面光学显微镜照片

从图7可以看到,木棉纤维横截面近似圆形,壁薄和中腔大的结构比较明显。图8显示了棉纤维腰圆形截面的典型特征。因此,两种纤维的微观形态明显不同。

2 试验

基于木棉纤维和棉纤维较明显的微观形态差异,考虑到试验设备的应用普及性,本文采用光学显微镜等试验仪器来分析木棉/棉混纺产品的纤维含量。

2.1 试验仪器和设备

CU-6型纤维细度分析仪:由光学显微镜、视频摄像头,以及带有图像获取、测量和数据分析处理功能软件系统的计算机组成,放大倍数200~1 000。扭力天平:JN-B-5型,量程5.00 mg,分度值0.01 mg。 哈氏切片器:Y172型。纤维切断器:YG171型,纤维切断宽度10.00 mm。胶棉液、石蜡油、载玻片、盖玻片、称量皿。

2.2 测试样品

1#:广西产纯木棉纤维。

2#:印尼进口纯木棉纤维。

3#:新疆长绒棉纤维。

4#:东华大学提供的木棉/棉本色纱,其中木棉35.0%(质量分数,下同),棉65.0%。

5#:东华大学提供的木棉/棉驼色织物的纬纱,其中木棉20.0%、棉80.0%。

6#:市购金考拉牌木棉(是商业品名)大红色内衣,其中木棉20.8%、棉31.0%、腈纶46.4%、锦纶1.8%。

7#:市购浪莎牌木棉白色袜,其吊牌上标注“(木棉+棉):77.4%”。

2.3 纤维直径法

纤维直径法是对由两种横截面都接近圆形的纤维混合而成的混合纤维,通过显微镜观察,鉴别两种纤维,分别计数,分别测量两种纤维的直径。由纤维根数、直径和密度,计算出每种纤维的含量。参照FZ/T 01101—2008《纺织品 纤维含量的测定 物理法》[3]中“7.2.2”的规定进行测试,并根据同一标准中“8.3.3.1”的规定计算每种纤维的含量。

3.3.1 取样

取样正确与否对试验结果至关重要。通常,所取试样应具有充分的代表性。如果发现样品不均匀,则在样品的不同位置分别取样。对于从织物成品上拆下来的纱线等试样,拆下后应注意分类保存,确保不同组分的纱线不混淆。本试验分别采用1#木棉纤维、2#木棉纤维、3#棉纤维3种纤维原料,将木棉纤维和棉纤维两两混合后进行试验。

3.3.2 操作步骤

(1) 用手排法,取适量1#木棉纤维、2#木棉纤维、3#棉纤维样品,分别细致整理成小束,用 Y171型纤维切断器切断,待用。

(2) 分别从上述三种切断试样中,随机取一定质量的切断的木棉纤维或者棉纤维,用扭力天平称取其质量并记录,再将相应的木棉纤维和棉纤维混合,形成不同质量混纺比的木棉/棉混合试样。

(3) 将上述混合试样分别夹于哈氏切片器中,转动适当的刻度,切取长度为0.20~0.36 mm的纤维束。

(4) 将上述切下纤维束移至载玻片上,用吸管吸取一定量的石蜡油于载玻片上,充分混合均匀,然后盖上盖玻片,注意避免纤维流失。

(5) 将制备好的载玻片放在CU-6型纤维细度分析仪的载物台上,调节放大倍数至500,根据纤维形态鉴别出哪些是木棉纤维,哪些是棉纤维,同时分别计数两种纤维的根数,至少测试共1 000根纤维,否则须测试完载玻片上的所有纤维。

(6) 分别测试两种纤维的直径,每种纤维至少测试100根。

3.3.3 计算

木棉纤维的密度为0.29 g/cm3,棉纤维的密度为1.54 g/cm3,按式(1)和式(2)计算木棉纤维与棉纤维的含量:

(1)

X2=100-X1

(2)

式中:X1——木棉纤维含量,%;

n1——木棉纤维根数,根;

n2——棉纤维根数,根;

d1——木棉纤维直径,μm;

d2——棉纤维直径,μm;

ρ1——木棉纤维密度,g/cm3;

ρ2——棉纤维密度,g/cm3;

X2——棉纤维含量,%。

3.3.4 结果与分析

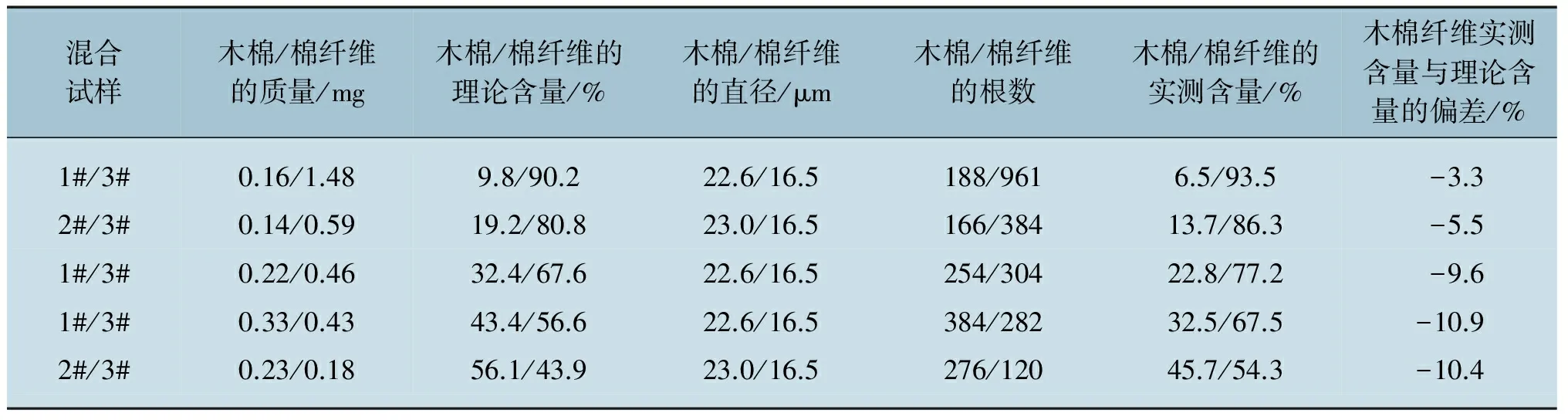

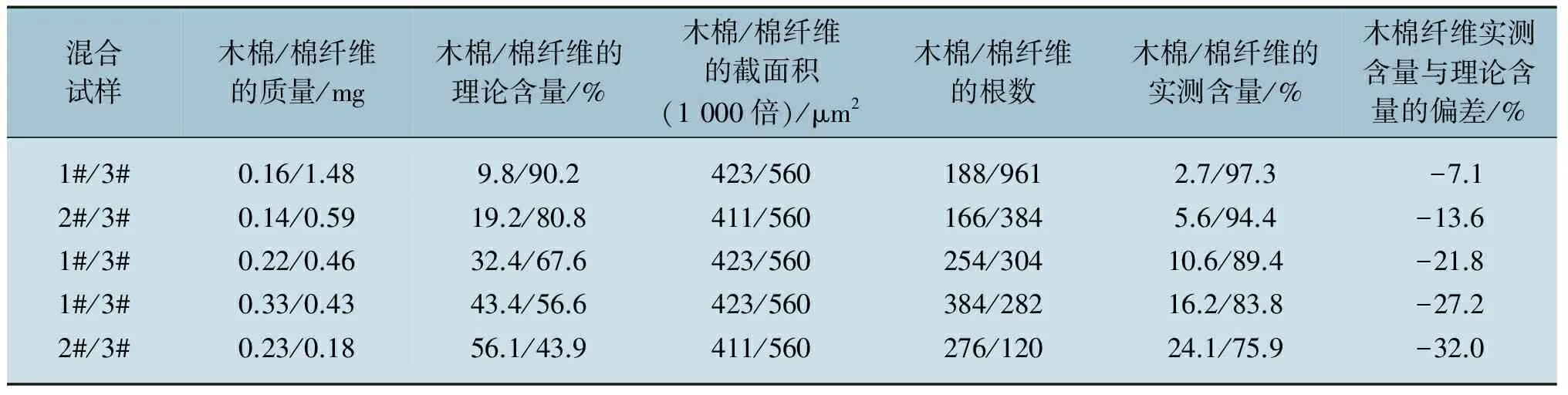

按照3.3.2节的操作步骤(1)~(5),共完成5个混合试样的测试,结果见表1。

表1 纤维直径法测试结果

由表1可见,采用1#、2#木棉纤维,分别与3#棉纤维以不同的质量比例混合,结果显示,纤维直径法实际测得混合含量与理论混合含量之间存在较大的偏差。分析原因,是两种纤维的横截面形态差异较大导致,虽然两种纤维截面均可看作接近圆形,但是木棉是中空壁薄的圆形形态,而棉纤维是有较小中腔的厚壁腰圆形态。对木棉纤维和棉纤维,同时利用其直径参与计算,本身就存在不合理性。纤维直径法适合截面形态类似的两种纤维的混合产品的含量分析。

因此,下面尝试利用纤维截面积来进行木棉/棉混纺产品的纤维含量分析。

3.4 纤维截面积法

参照FZ/T01101—2008《纺织品 纤维含量的测定 物理法》[3]中“7.2.1”及“8.3.3.2”的规定,测量纤维根数及其截面积,再结合纤维密度,得到两种纤维的含量。利用CU-6型纤维细度分析仪等仪器,对试样中木棉纤维和棉纤维的横截面分别进行涂描填充,测得每种纤维的填充面积,即木棉纤维和棉纤维在显微镜下呈现的截面积,同时记录每种纤维的根数,最后根据纤维截面积、纤维根数、纤维密度计算每种纤维的含量。此方法与纤维直径法相比,前者理论上更适合木棉纤维和棉纤维这两种微观形态不同的混合产品的纤维含量分析。

3.4.1 取样

本试验采用1#~3#样品进行试验。取样方式同3.3.1节。

3.4.2 操作步骤

(1) 按照3.3.2节的操作步骤(1)~(5),获得两种纤维的根数。

(2) 将哈氏切片器继续转动适当的刻度,涂上胶棉液,待其凝固后,均匀切取厚度为20.0~30.0 μm 的纤维切片。

(3) 将纤维切片移至滴有石蜡油的载玻片上,盖上盖玻片,然后放在CU-6型纤维细度分析仪的载物台上。

(4) 调节CU-6型纤维细度分析仪的放大倍数,使显示器的纤维图像放大倍数达1 000,选取合适的界面,进行两种纤维的鉴别和截面积的测量,对纤维横截面进行涂描填充,测得纤维横截面的填充面积(即纤维截面积),避免重复测量,每种纤维至少获得100个截面的填充面积数值,如果不足100个, 须对载玻片上的纤维的截面积全数测量。

(5) 对于成品,随机取一定根数的木棉/棉混纺纱,夹于哈氏切片器中,按照上述操作步骤(2)~(4),获得不同纤维的截面积。

3.4.3 计算

按式(3)和式(4)计算木棉纤维和棉纤维的含量:

(3)

X2=100-X1

(4)

式中:X1——木棉纤维含量,%;

n1——木棉纤维根数,根;

n2——棉纤维根数,根;

S1——木棉纤维截面积,μm2;

S2——棉纤维截面积,μm2;

ρ1——木棉纤维密度,g/cm3;

ρ2——棉纤维密度,g/cm3;

X2——棉纤维含量,%。

3.4.4 结果与分析

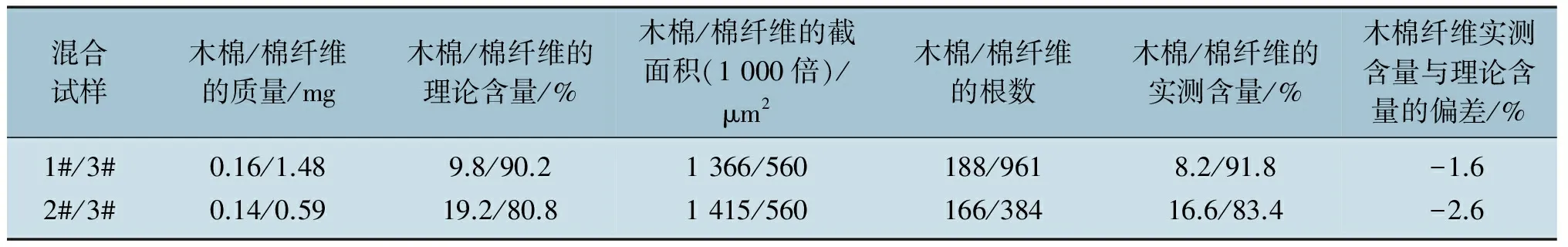

按照3.4.2节的操作步骤(1)~(4),完成5个混合试样的测试,结果见表2。

表2 纤维截面积法测试结果

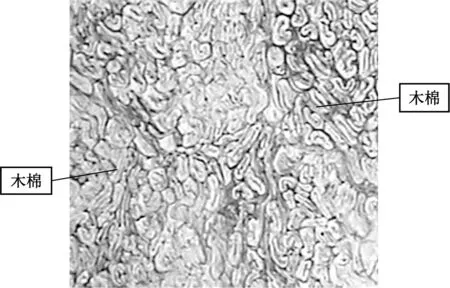

从表2可见,纤维截面积法的测试误差更大。分析其原因发现,为了获得较好的混合试样截面切片,混合试样在哈式切片器中被夹持得较紧;另外,由于木棉纤维壁薄、易脆的形状和特性,在混合试样被哈氏切片器夹紧后所切得的截面切片中,木棉纤维并不呈中空状的圆形横截面,而是呈指状囊形。图9所示为1#木棉纤维被哈氏切片器较紧夹持后切取的横截面。

比较图7和图9的1#木棉纤维横截面,可以看到同一种纤维在光学显微镜下呈现明显不同的截面特征。图7是木棉纤维经哈氏切片器松式夹持后获得的横截面,其近似圆形;图9是木棉纤维经哈氏切片器紧式夹持后获得的横截面,其呈指状囊形。木棉纤维经哈氏切片器紧式夹持、切片后,呈现出与其原始的近似圆形不一致的纤维截面形态。

本方法的实现依赖于试验中获得的纤维截面积。表2中的纤维截面积测试数据来源于木棉纤维经哈式切片器紧式夹持后呈现的指状囊形截面。本方法中,对应木棉纤维0.29 g/cm3的理论密度,理论上应采集木棉纤维近似圆形、中空的截面积进行计算,但实际上,用哈式切片器切片后,没有获得木棉纤维近似圆形、中空的截面积,这是导致纤维截面积法产生很大测试误差的根本原因。

本文所要研究的木棉纤维和棉纤维含量测试,多数是针对木棉/棉混纺成品进行的,可以推断木棉纤维在纺纱、织布等过程中,不可避免地会受到挤压等外力作用,所以其在混纺产品中的形态一定也发生了变化。为了验证这一推断,下面采用7#样品即木棉白色袜进行验证,从7#样品上拆取木棉/棉混纺纱,按照3.4.2节的操作步骤(5)进行试验,其横截面如图10所示。

图10 7#样品中木棉/棉混纺纱横截面

由图10可以看出,7#样品中的木棉纤维横截面形态确实不是木棉纤维原始的中空圆形。由此可见,木棉纤维在加工过程中受到挤压,其横截面形态发生了较大的改变,由中空圆形变为狭长的指状囊形。

综上所述,木棉纤维密度为0.29 g/cm3,这是基于木棉纤维保持中空圆形截面测得的纤维理论密度。但实际上,木棉纤维经纺织加工后被碾压或者发生破壁,其截面形态变化较大,实际的纤维密度值也必定发生较大改变。上述的纤维直径法和纤维截面积法两种方法均达不到理想的试验效果。那么如何用合理的方法,使纺织产品中木棉纤维被挤压形成的狭长指状囊形回复原始的圆形壁薄中空形态,是本文研究的关键。

经过探索,本文提出,对于木棉纤维,在确保其纤维周长不变的前提下,先测得其周长值,通过周长还原其原始的圆形截面。在CU-6型纤维细度分析仪上,安装“2007纤维纵向直径测量”软件,通过描涂木棉纤维周长,并通过仪器软件获得木棉纤维的周长值,继而获得木棉在还原成圆形截面下的当量直径,最后得到木棉纤维还原成圆形截面状态下的当量面积(以下称为“当量截面积”),即把成品中被挤压变化的木棉截面积还原成原始状态的圆形截面积。木棉纤维当量截面积与3.4节中描述的填充面积(即显微镜下呈现的截面积)之间的比值为面积修正系数K,其值应大于等于1。

3.5 纤维当量截面积法

本方法是对纤维截面积法的改良,在CU-6纤维细度分析仪上装载“2007纤维纵向直径测量”软件,对棉纤维,完成其横截面填充面积的测量;对木棉纤维,完成其横截面填充面积的测量,同时还应测量木棉纤维的当量截面积。记录每种纤维的根数,最后根据棉纤维截面积、木棉纤维当量截面积、纤维根数和纤维密度,计算出两种纤维各自的含量。

3.5.1 取样

本试验采用1#~3#样品进行试验,取样方式同3.3.1节。

3.5.2 操作步骤

(1) 按照3.3.2节的操作步骤(1)~(5),获得两种纤维的根数。

(2) 将哈氏切片器继续转动适当的刻度,涂上胶棉液,待其凝固后,均匀切取厚度为20.0~30.0 μm的纤维切片。

(3) 将纤维切片移至滴有石蜡油的载玻片上,盖上盖玻片,然后放在CU-6型纤维细度分析仪的载物台上。

(4) 调节CU-6型纤维细度分析仪的放大倍数,使显示器的纤维图像放大倍数达1 000,选取合适的界面,进行木棉和棉两种纤维的鉴别和截面积测量,对纤维横截面进行手动涂描填充,测得纤维横截面的填充面积,即纤维截面积,避免重复测量。每种纤维至少获得100个截面的填充面积数值,如果不足100个,对载玻片上的纤维的截面积全数测量。

(5) 利用“2007纤维纵向直径测量”软件,选取合适的界面,再进行木棉纤维当量圆面积测量,对木棉纤维的周长进行手动涂描填充,测得木棉纤维的周长,测得其当量截面积,避免重复测量。至少获得100个当量截面积数据,如果切片上的纤维截面数量不足,则全部测量。

(6) 对于成品,随机取一定根数的木棉/棉混纺纱,夹于哈氏切片器中,按照上述操作步骤(2)~(5),获得不同纤维的不同截面积。

3.5.3 计算

按式(5)和式(6)计算木棉纤维与棉纤维的含量,按式(7)计算修正系数(K):

(5)

X2=100-X1

(6)

K=S3/S1

(7)

式中:X1——木棉纤维含量,%;

n1——木棉纤维根数,根;

n2——棉纤维根数,根;

S1——木棉纤维截面积,μm2;

S2——棉纤维截面积,μm2;

S3——木棉纤维当量截面积,μm2;

ρ1——木棉纤维密度,g/cm3;

ρ2——棉纤维密度,g/cm3;

K——修正系数。

3.5.4 结果与分析

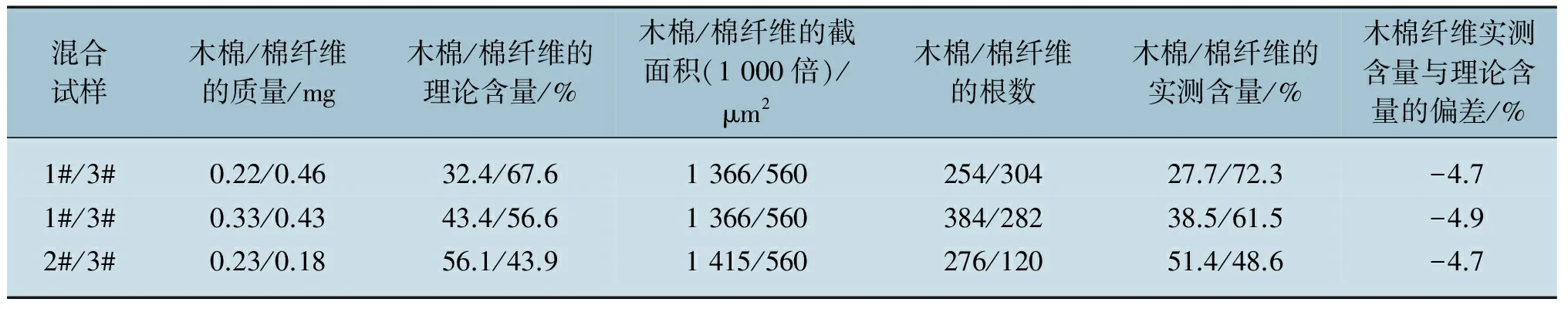

按照3.5.2节的操作步骤(1)~(5),完成5个混合试样的测试,结果见表3。

表3 纤维当量截面积法测试结果

(续表)

从表3可见,利用“2007纤维纵向直径测量”软件,将木棉纤维截面积还原至圆形当量截面积后,5个混纺试样的误差均小于5%,显示了较好的重现性。木棉纤维含量越低,误差越小。

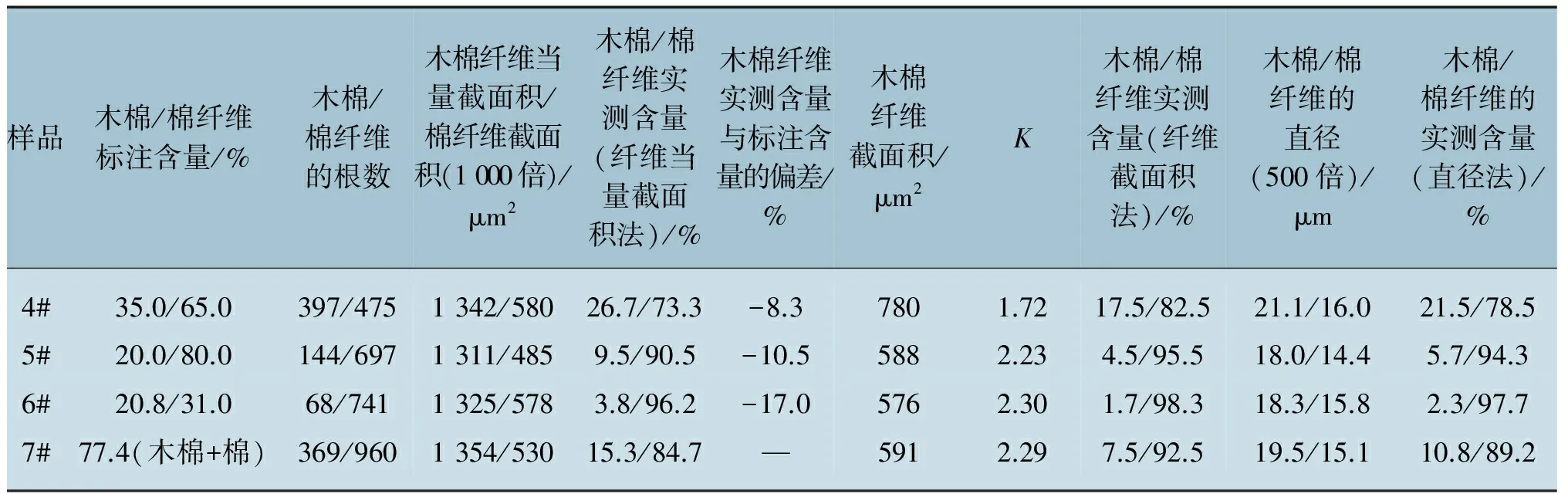

下面用纤维当量截面积法对4#~7#样品进行测试,结果见表4。

表4 4#~7#样品纤维当量截面积法测试结果

观察表4中的数据,可以发现,针对4#~7#样品,纤维当量截面积法的测试结果与商品标注值并不一致,两者之间存在较大偏差,这一方面可能是制造商为了产品的商业宣传,对木棉纤维含量虚高标注;另一方面可能是木棉纤维的可纺性差,在纺织过程中产生较多的落棉,导致木棉含量比设计值偏低很多。但是可以看出,纤维当量截面积法的测试结果比其他两种方法更接近产品标注值。

对于同一批经过同种工艺加工的木棉纺织产品,不论是半成品还是成品,假定木棉纤维形态结构的改变程度接近,试验中推荐采集混纺产品中至少100个木棉纤维当量截面积。表4中的K值可以反映出木棉纤维在加工过程中其中空形态变化的程度,变化程度越大,K值越大。

由此认为,纤维当量截面积法是一种可以应用于木棉/棉混纺产品纤维含量分析的理想方法。

3 结论

由于木棉纤维和棉纤维的化学性能较相似,很难找到一种非常有效的化学试剂将两者进行化学分离。采用传统的显微镜观察法,如纤维直径法,因为木棉纤维的中空横截面形态和棉纤维的异形横截面形态差异较大,利用纤维直径进行计算,导致测试结果偏差较大;再如纤维截面积法,其通过获取显微镜下木棉纤维和棉纤维的截面积,结合纤维根数和密度进行计算,由于制作纤维切片过程中木棉纤维被挤压变形,也无法得到理想的测试结果。

本文提出的纤维当量截面积法,减少木棉纤维因被挤压而形态变化给测试带来的影响,将木棉纤维因受到挤压等外力作用而形成的指状囊形截面,在保持其纤维周长不变的情况下,有效转换成木棉纤维原始的圆形截面,其测试结果更加符合纤维理论混合含量值或者成品标注值,用于木棉/棉混纺产品的纤维含量分析具有一定的可操作性。

通过木棉与棉纤维混纺试验对比发现,改良的纤维当量截面积法的测试误差低于5%。由于木棉/棉混纺产品可能存在木棉纤维虚高标注现象,以及木棉纤维生产中落棉严重等问题,所以其含量实测值与产品标注值之间存在一定误差。修正系数K值能够很好地反映木棉纤维在加工过程中其中空形态的变化程度,变化程度越大,K值越大。

改良的纤维当量截面积显微镜法是一种用于木棉和棉纤维混纺产品含量分析的有效方法,值得推广应用。

[1] 刘杰, 王府梅. 木棉纤维及其应用研究[J].现代纺织技术,2009, 17(4):55-57.

[2] 曹渭芳, 杨桂芬, 邱瑞卿, 等. 山羊绒、绵羊毛及其混合纤维定量 分析方法 扫描电镜法: GB/T 14593—2008[S].北京:中国标准出版社,2008.

[3] 顾红烽, 李莉, 徐圳, 等. 纺织品 纤维含量的测定 物理法: FZ/T 01101—2008[S].北京:中国标准出版社,2008.