基于热固耦合的柴油机气缸盖有限元分析

2017-03-17龚金科何伟钟超田应华

龚金科+何伟+钟超+田应华

摘 要: 针对柴油发动机缸盖失效问题,在ABAQUS软件中以某现产柴油发动机构建仿真模型,通过实验数据标定模型温度边界,运用热固耦合理论对缸盖的温度分布、应力及变形分布进行仿真分析.对于分析中发现的热应力集中的缸盖鼻梁区,提出了缸心外凸、平齐和内凹的3种对比优化设计方案,并进行仿真验证.仿真结果表明,采用缸心内凹设计,降低缸心区域壁厚,可以有效降低鼻梁区最大应力.与试验对比,仿真模型的温度分布符合实际缸盖温度分布,验证了此方法的准确性,为解决柴油发动机缸盖失效问题提供了有效的优化设计方法.

关键词:气缸盖;耦合传热;温度场;热应力

中图分类号:TK422 文献标志码:A

Finite Element Analysis of Diesel Engine Cylinder

Head Based on Thermosetting Coupling

GONG Jinke, HE Wei, ZHONG Chao, TIAN Yinghua

(State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha 410082,China)

Abstract: A simulation model of a certain diesel engine was built by ABAQUS to solve the engine cracking problem. The temperature boundary of the model was calibrated based on experimental temperature data. The temperature and stress/deformation distributions of the diesel engine were analyzed based on the thermosetting coupling theory. Three kinds of cylinder center surfaces including convex, flat, and concave surfaces were put forward due to the thermal stress concentration in the bridge of nose area. Simulations were carried out to verify these three projects. It showed that the stress of the concave surface was smaller than others. Reduction of the wall thickness of the center area decreased the maximum stress of the bridge of nose area. The temperature distribution of the analysis model was found to be consistent with the experimental results. The experimental results also verified the accuracy of the thermosetting coupling numerical simulation. In a whole, the investigation in this paper provides the theoretical basis for the optimization design of the cylinder head.

Key words: cylinder heads; coupled heat transfer; temperature field; thermal stress

随着中国经济发展,国内商用车市场在近年来稳步增长,根据发动机售后市场调查,国内柴油机普遍面临缸盖失效的问题,在缸盖失效的原因中,12%是缸盖开裂导致,而缸盖开裂的柴油机通常需要更换整机,维修成本昂贵,因此缸盖开裂问题亟待解决.

气缸盖的作用是用来密封燃烧室,安装配气机构和外围零部件.为了达到密封效果,缸盖上往往需要施加很大的螺栓力,使缸垫产生形变以保证燃气不泄露.在发动机工作过程中,气缸盖火力面直接与高温燃气接触,承受高温高压燃气的冲击[1].由于缸盖结构复杂,冷却系统受到尺寸限制,导致内燃机工作时缸盖各个位置的温度非常不均匀.气缸盖是内燃机工作过程中工作条件最为恶劣的零部件之一.

气缸盖在螺栓预紧力、阀座的过盈配合、冷热冲击等多个载荷的作用下,局部应力集中现象非常明显,同时,机械载荷和热应力的往复作用使得气缸盖低周疲劳和高周疲劳的问题更为凸显,实践表明,鼻梁区位置易发生开裂失效,导致发动机不能正常工作.

為了找出导致缸盖鼻梁区开裂问题的真正原因,需要了解缸盖的温度分布和应力分布情况,通过缸盖测温试验,使用硬度塞或热电偶可以测量出火力面有限个位置的温度,但很难将整个发动机的温度场和应力分布情况测量出来,需要通过有限元分析解决以上问题[2].

本文开展了缸盖热固耦合分析[3],发动机模型采用某现生产发动机缸盖原型,以反应实际缸盖的真实情况.分析了缸盖应力产生的机理,从理论上找出鼻梁区应力集中的原因,针对缸盖鼻梁区开裂问题提出改进方案,为解决缸盖开裂失效问题提供指导.

1 热固分析理论

由于气缸盖内部存在温差,自由膨胀受到约束,故缸盖会产生热应力,当温度载荷和机械载荷共同作用在气缸盖上时,由线性理论可知,应力由两部分叠加而成[4-5].其中,由温度变化产生的应力,与温度变化成比例,应力在所有方向上相同;另一部分应力由温度不变时外力产生的应力构成.通过对结构应力的分析,对得到的结果施加温度载荷,计算结果即热固耦合分析结果,其结果满足如下方程.

2 柴油机气缸盖仿真模型

2.1 柴油机气缸盖网格仿真模型

在进行数值仿真计算前,需对气缸盖模型进行适当简化,如除去不必要的倒角和工艺孔,可避免计算出错并使计算更快收敛.为了减少网格数量,缸盖采用单缸模型,并对缸盖的火力面局部细化,使关键位置的结果更精确.缸体采用6缸中的前3缸以提供充足的约束,使结果更准确.

为了提高有限元计算精度,几何模型采用不同的网格类型划分,不同的零件采用不同的单元类型和网格尺寸.通过几何处理后,采用2阶四面体C3D10M网格对气缸盖划分网格,缸体用四面体C3D4网格划分,缸套用六面体C3D8I网格划分,阀门、导管、气门利用六面体和五面体混合单元划分,缸垫利用Gasket单元划分.柴油机气缸盖区域网格模型,其节点数为498 618,网格数为295 259.建立的网格模型如图2所示.

2.2 物理模型材料

仿真分析的准确与否与所设定的材料物性参数密切相关.在ABAQUS软件中,对固体域分别提供缸盖、缸体、缸套、缸盖螺栓、阀座、导管等固体材料的热传导率、线膨胀系数等.由于材料选用的系数均随温度变化,故列出400 ℃时材料的属性.柴油机气缸盖选用石墨灰口铁,弹性模量为139 000 MPa,泊松比为0.27,线膨胀系数为1.255×10-5(1/K),传热系数为36.6 W/m·K.其余部件材料特性不一一赘述.

2.3 约束条件

对于缸盖而言,由于采用单缸模型,在切开的两个面上采用XSYMM对称边界条件,对于缸体,同样采用XSYMM对称边界条件.为了避免模型出现大的刚体位移,应对X方向和Z方向施加约束,故对缸体主轴承盖螺栓孔的节点施加X方向的固定边界,对缸体底面施加Z方向的固定边界.

建立模型约束的目的是建立起各零件之间的相互位置关系,从而确定其在模型中所处的初始位置,约束定义了各部分自由度之间的约束关系.本文中主要采用TIE约束和CONTACT PARI约束,TIE约束中,若节点之间的关系在约束的容差内,节点自由度将绑定在一起,而CONTACT PAIR约束的节点可以判断是否接触而自由开闭,其结果更接近实际情况.相对TIE接触,CONTACT PAIR计算成本高,计算更难收敛.对于大的非线性模型,应综合考虑计算成本和计算精度,因此对于非关键区域,如缸盖和螺栓的接触、缸盖和气阀导管的接触等,采用TIE接触,而缸盖和缸垫的接触、缸盖和阀座的接触采用CONTACT PAIR接触,位置容差为0.2,摩擦因数为0.19.

为了模拟发动机的真实情况,按照装配和发动机运行工况顺序加载载荷,分为5个分析步.施加载荷依次分别为:阀座的过盈,缸盖螺栓预紧力,爆压载荷,热载荷,热载荷加爆压载荷.

3 计算结果分析

3.1 缸盖温度场分析

通过测温实验得到测温点的温度,拟合边界条件,模拟计算后可得缸盖温度,图3为缸盖温度分布.由图3可以看到,排气鼻梁区的温度最高,为382 ℃,火力面的温度整体高于其余区域,高温带分布在进气门鼻梁区和排气门鼻梁区靠近缸心的区域.因为进气的温度低于排气温度,进气道温度也低于排气道温度,所以缸盖进气侧温度比排气侧温度低大约200 ℃.整个缸盖温度分布不均匀,导致缸盖热膨胀不均匀,而产生较大热应力.对于温度明显较高的位置,如排气鼻梁区和进气鼻梁区,应通过改进水套结构降低关键位置的温度,降低火力面的温差.

因缸盖外侧要布置塑料罩盖和线束,应将温度分布特性考虑在内.将线束布置在进气侧能有效地降低失效情况的发生,且对于温度较敏感的罩蓋等容易产生大变形的零件,应在概念设计阶段考虑温度的不均匀程度,防止变形不均匀导致的密封不严进而产生泄露.

3.2 缸盖应力分布

由于温度分布不均匀,导致缸盖热应力较大,应力分布如图4所示.每个气门Y方向两侧有应力集中,进气门和排气门的应力集中带呈45°分布带.从变形考虑,因为Y方向的约束小于X方向约束,因此缸盖在X方向不能自由膨胀,导致气门两侧有应力集中带.因此要降低这种热应力,应减少对缸盖X方向的约束,如采用一缸一盖,降低缸盖的热应力,降低缸盖鼻梁区开裂的风险.

3.3 缸盖变形分析

缸盖Z方向变形如图5所示,从缸盖变形可以看到,火力面缸心区域的变形明显小于周围区域,因为缸心区域的约束较大.因此该区域有热应力集中的风险,要降低该区域的应力集中,可以考虑减小该区域的约束.

4 结构优化

金属材料的热变形满足下列公式[9]:

lt=l0(1+αl×Δt)(5)

即随着温度升高,金属的变形增大,缸与缸之间的约束以及螺栓预紧力的作用导致金属的膨胀受到约束.由于缸盖火力面温度不均匀,变形不一致,使得约束进一步增大.鼻梁区温度高,约束大,导致了较大的热应力.传统缸盖的火力面是平的,在垂直方向上l0相等,在同样温度下变形相同,但是鼻梁区温度较高,导致这块区域的变形大于其余区域.

通过对缸盖热应力产生的原因进行分析,若要降低鼻梁区的集中应力,则应降低该区域的约束,由于受到缸盖尺寸的限制,X和Y方向的改动极为有限,因此可从Z方向进行改进.本文提出了3种不同的发动机缸盖方案,通过对比分析,可验证以上结论的正确性,并给发动机缸盖的设计改进提供理论指导.

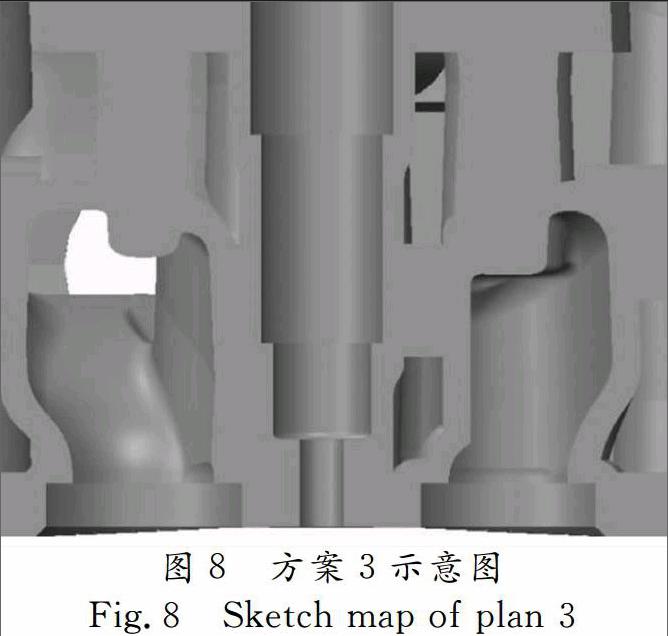

第1种方案采用缸心朝外凸,中心处壁厚比一般缸盖厚1 mm;第2种方案采用普通平缸盖;第3种方案采用缸心朝内凹,中心处壁厚比一般缸盖薄1 mm.3种方案的示意图分别如图6、图7和图8所示.

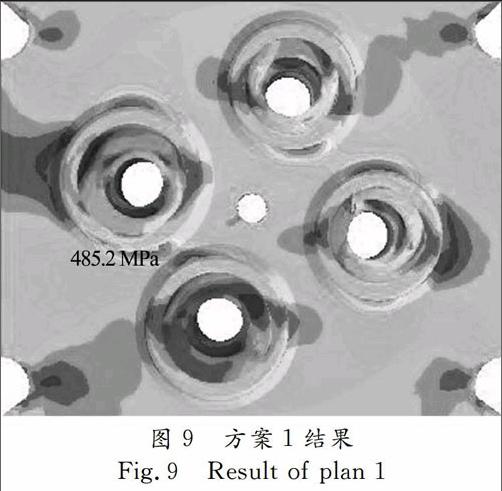

通过3个方案的模拟计算,得到3个方案的火力面的计算结果分别如图9、图10和图11所示.

由3个计算结果对比分析,方案3的鼻梁区最大应力最小,比平底板的应力小10 MPa,最大应力减小了2.2%.内凹火力面在受热时金属约束减少,金属得到一定的延伸,导致应力较小[10].因此,降低鼻梁区的厚度可以降低该区域的约束,从而达到降低应力的目的.在缸盖实际生产加工过程中,由于火力面的加工有多个机加工序,很难做成凹形火力面,因此可以通过减薄水套侧鼻梁区域底板厚度,从而降低鼻梁区应力.

5 试验验证

热应力产生的原因一般有:1)由于材料不同,热膨胀系数也不同导致变形不均匀;2)同种材料由于受热不均也导致变形不均匀.缸盖由同种材料构成,则热膨胀的不同由受热不均匀造成.对缸盖热应力的研究,很大程度上可以等价为对其温度场的研究[11].基于本文中发动机的试验台架,对气缸盖的温度分布进行试验研究,为热固耦合数值计算提供更准确的边界条件,同时也可以用于试验结果与数值模拟结果的对比分析.

在发动机气缸盖的传热试验中,试验采用国Ⅳ柴油,燃油温度为40±1 ℃,进气总管进气温度(中冷后)为47±2 ℃(额定工况),出水温度为90 ℃(额定工况),热电偶采用穿水套式热电偶.

为了验证结果的准确性,在气缸盖上不同位置选取11个点作为测量点,其中5个点为获得的边界条件点,A-F点为验证仿真的准确性点.A点位于喷油器孔3 mm处,B点位于喷油器孔8 mm处,C点位于进排3 mm处,D点位于进排8 mm处,E点位于排排3 mm处,F点位于排排8 mm处,由于A,B点位置位于另一侧进排气门处,故图12只显示C-F点位置,图13为试验装备实物图.

表1为6个测量点的试验与仿真结果对比.其中误差最大的为4.84%,满足要求.通过试验测点温度与数值模拟的比较,可以验证数值模拟对气缸盖传热分析方法的准确性和可靠性.

6 结 论

1)通过ABAQUS进行模拟计算,计算结果表明,高温带分布在进气鼻梁区和排气鼻梁区靠近缸心区域,整个缸盖温度分布不均匀,导致缸盖热膨胀不均匀,产生较大热应力.由于X方向约束大于Y方向,故气门两侧有应力集中,缸心处的约束较大,缸盖火力面区域缸心区的变形明显小于周围区域.

2)通过改进发动机缸心中心区域壁厚,设计3种不同的方案,对3种结果进行对比,中心区域壁厚降低,鼻梁区最大应力降低,由此得出缸盖应力集中的原因分析是正确的,且降低鼻梁区的厚度可以降低该区域的约束,达到降低应力的目的.

3)通过测量试验测点温度并与数值模拟实验结果进行对比,数值模拟的结果与试验结果相接近,验证了热固耦合数值模拟对气缸盖传热分析方法的准确性和可靠性.

参考文献

[1] 李红珍,刘宏,郭磊,等.柴油机缸盖热固耦合强度故障诊断与优化设计分析[J].内燃机与配件,2013(8):9-12.

LI Hongzhen, LIU Hong, GUO Lei,et al.Cyliner head fauilure diagnosis based on coupled thermal&mechanical method[J].Internal Combustion Engine & Parts,2013 (8):9-12.(In Chinese)

[2] 赵维茂,张卫正,原彦鹏,等.柴油机功率强化前后气缸盖的温度场模拟与试验[J].农业机械学报,2009,3(3):51-55.

ZHAO Weimao, ZHANG Weizheng, YUAN Yanpeng, et al.Simulation and experiment of temperature field on diesel engine cylinder head before and after enhancement of power[J].Transactions of the Chinese Society for Agricultural Machiner,2009,3(3):51-55. (In Chinese)

[3] 赵心远,刘继全.柴油机气缸盖热固耦合分析[J]. 机械工程与自动化,2011,6(3):67-69.

ZHAO Xinyuan,LIU Jiquan.Thermal-structure coupling analysis of engine cylinder head[J].Mechanical Engineering & Automation,2011,6(3):67-69. (In Chinese)

[4] 王飞. 航空活塞发动机典型零件的热固耦合强度有限元分析[D].南京:南京航空航天大学能源与动力学院,2013.

WANG Fei. Thermal-mechanical coupling finite element strength analysis of typical parts of aviation engine [D].Nanjing: College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics,2013. (In Chinese)

[5] 徐行軍.柴油机冷却系统结构优化及缸盖热应力分析[D].天津:天津工业大学机械工程学院,2010:14-15.

XU Hangjun.Structural optimization for diesel engine cooling systems and thermal stress analysis for its cylinder head[D]. Tianjin:

College of Mechanical Engineering,Tianjin Polytechnic University,2010:14-15. (In Chinese)

[6] 龚金科,田应华,贾国海,等.涡轮增压器轴承体耦合传热的数值仿真[J]. 湖南大学学报:自然科学版,2015,42(4):7-12.

GONG Jinke,TIAN Yinghua,JIA Guohai,et al.Numerical simulation on coupled heat transfer of turbocharger bearing[J].Journal of Hunan University:Natural Sciences,2015,42(4):7-12. (In Chinese)

[7] 杨万里,许敏,辛军,等.发动机缸盖耦合热应力分析[J].内燃机工程,2007,28(2):47-50.

YANG Wanli,XU Min,XIN Jun,et al.Coupling thermal stress analysis of engine cylinder head[J].Chinese Internal Combustion Engine Engineering,2007,28(2):47-50. (In Chinese)

[8] ERRERA M P, CHEMIN S. Optimal solutions of numerical interface conditions in fluid-structure thermal analysis[J]. Journal of Computational Physics, 2013, 245: 431-455.

[9] 操龍飞.金属材料的热膨胀特性研究[D].武汉:武汉科技大学材料与冶金学院,2013.

CAO Longfei. Study on thermal expansion properties of steels[D].Wuhan:College of Material and Metallurgy, Wuhan University of Science and Technology,2013. (In Chinese)

[10]盖洪武,程颖,姚秀功.柴油机气缸盖鼻梁区热机耦合疲劳分析[J].计算机辅助工程, 2013,8(4):25-28.

GAI Hongwu,CHENG Ying,YAO Xiugong.Analysis on thermo-mechanical coupling fatigue of bridge zone of diesel engine cylinder head[J].Computer Aided Engineering, 2013,8(4):25-28. (In Chinese)

[11]胡友安,李晓东.涡轮增压器蜗壳热裂纹的试验研究[J].河海大学学报:自然科学版,2008,36(6):846-849.

HU Youan,LI Xiaodong.Experimental study on heat cracks of turbine housing on turbochargers[J].Journal of Hohai University:Natural Sciences,2008,36(6):846-849. (In Chinese)