机匣喷气改善压气机性能的机理研究

2017-03-14孙永瑞王银燕杨传雷祖象欢李旭

孙永瑞,王银燕,杨传雷,祖象欢,李旭

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

机匣喷气改善压气机性能的机理研究

孙永瑞,王银燕,杨传雷,祖象欢,李旭

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

压气机机匣喷气可以有效改善涡轮增压柴油机的加载性能。为了研究机匣喷气对压气机性能的影响,建立了带有机匣喷气结构的压气机模型,并对其进行数值分析。计算结果表明:机匣喷气会向压气机引入高能气体,降低压气机的叶片载荷、减小压缩功,并且同时可以增大压气机出口的气体流量,因此可以改善涡轮增压柴油机的加载性能;采用机匣喷气会导致在转子叶片上部(沿叶高方向)区域中形成回流,是降低压气机入口流量和降低压气机定熵效率的主要原因;机匣喷气喷出的高速气流通过引射作用抑制转子叶片上部的回流区域向叶片中下部扩大,同时增大扩压器入口的气流角,减少气流与叶片的碰撞,延迟喘振发生。在喷气压力为0.3 MPa时,采用机匣喷气可使压气机的喘振边界和堵塞边界分别扩展12.3%、5.93%,叶片平均比载荷降低28.4%,压气机出口流量增大了47.4%(压比为1.986)。

离心压气机;数值计算;机匣喷气;叶片载荷

商用船舶在海洋上航行时基本保持在稳定工况,大多数的加载过程发生在锚地、港口和内陆航道等区域,同时这些区域大部分为碳烟排放控制区域。而据统计,船舶每年在碳烟排放控制区域的航行时间低于总航行时间的10%,在此区域内发出的功率低于全年发出功率的2%[1]。因此商用船舶柴油机需要一种造价低、结构简单、控制方便的机构,可以有效降低加载过程中的碳烟排放。可变增压器、电动辅助等装置可以有效解决这一问题,但是船舶柴油机变工况运行时间短,采用这些方法并不经济。压缩空气辅助具有系统结构简单、造价低和控制简单等优点,可以与任意的增压系统联合工作,同时由于船舶柴油机配备有高压气源,更适于采用这种方法。压缩空气辅助按照喷入空气的不同位置分为:排气管喷气、进气管喷气以及压气机喷气。研究表明采用排气管喷气和进气管喷气的方法可以明显改善加速过程中的碳烟排放[2-4]。但排气管喷气会使排气温度不均匀并且提高气缸排气背压,而进气管喷气会提高压气机出口的气体压力使得压气机易于喘振,采用压气机喷气可以克服以上缺点。

J.D.Ledger对Holset 3Ld型增压器进行压气机机匣喷气试验,喷气角度为沿周向喷气,试验结果证明了喷气可以有效降低叶片载荷,但同时喷气使得喘振点向大流量方向移动[5]。O.S.Gilkes等[6-7]建立压气机喷气的一维仿真模型,并对发动机瞬态过程进行仿真计算,得到机匣喷气可以降低在加速过程中的有害物质排放。Nikolaos等[1,8]在一台5缸柴油机上进行了机匣喷气的试验研究,试验表明在柴油机加速或加载过程中采用喷气可以明显降低碳烟排放,在排气系统优化后的柴油机上采用机匣喷气最多可降低接近80%烟度值,此时的喷气量约为90 g/s(进气量范围约为200~ 900 g/s)。上述研究关于喷气对压气机内部流动的影响并未介绍,而现有关于压气机喷气研究主要为微喷气(喷气量小于压气机流量的3%)扩大压气机稳定运行区域方面[10-12],由于微喷气的喷气量远小于Nikolaos研究的机匣喷气量,因此微喷气的研究结论不适用于解释此类问题。本文采用ANSYS CFX软件对压气机机匣喷气进行数值计算,分析机匣喷气影响压气机性能的机理。

1 计算模型的建立与验证

1.1 物理模型及计算网格

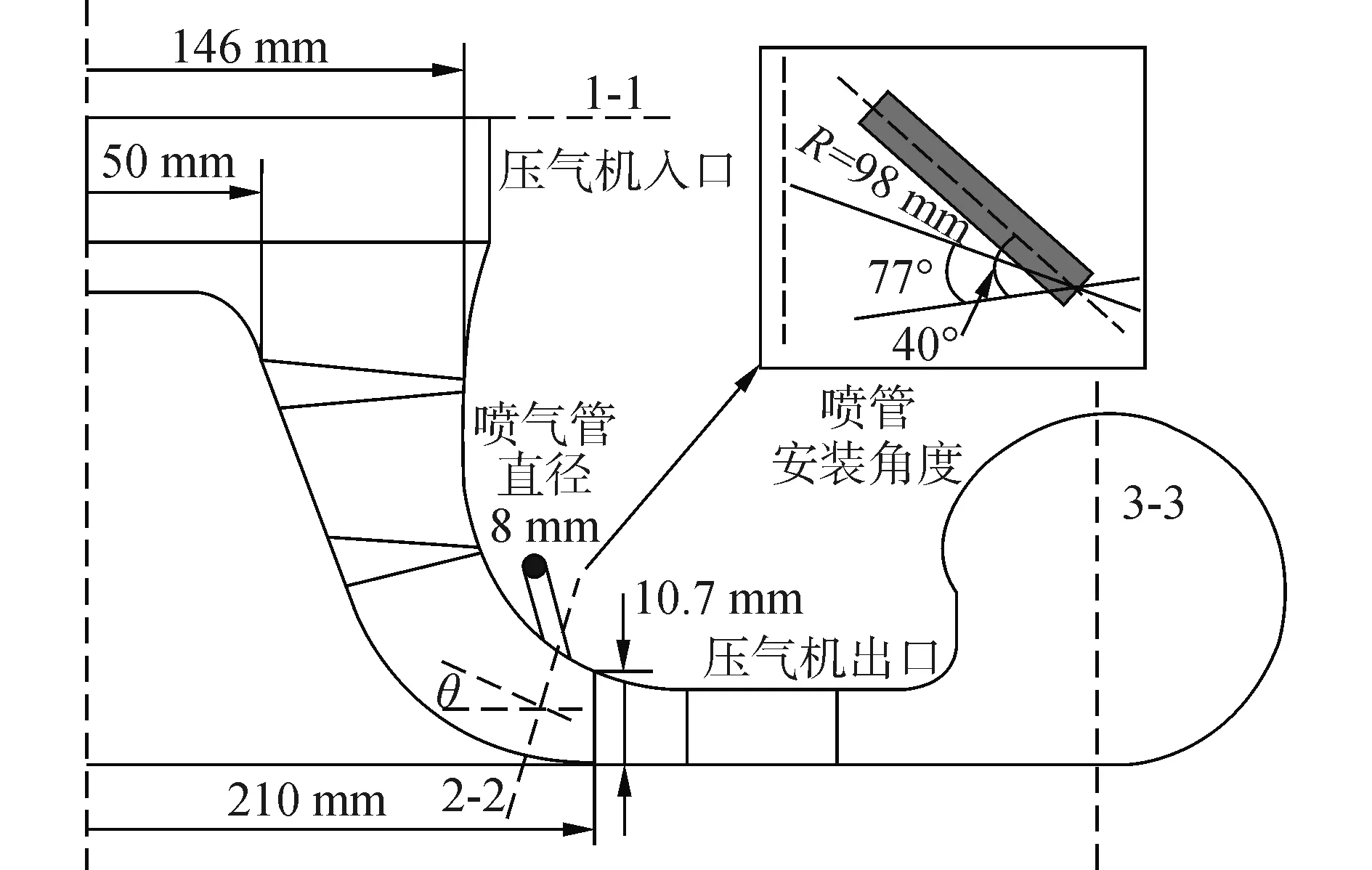

本文研究对象为离心压气机,结构如图1所示。

注:1-1为压气机入口处,2-2为喷管处截面,3-3为蜗壳出口处图1 离心压气机机匣喷气结构示意图Fig.1 Structure diagram of centrifugal compressor with casing injection

叶轮由8个主叶片和8个分流叶片组成,扩压器中装有18个叶片。叶轮的进口叶顶直径为146 mm,叶根直径为50 mm,叶轮出口直径为210 mm,出口叶高为10.7 mm,叶顶间隙为0.5 mm。文献[5]的试验虽然验证了喷气可以改善瞬态性能,但是以增大喘振点流量为代价。而有研究证明,气流在扩压器叶片处发生碰撞而导致流通堵塞是发生喘振的主要原因[13-14]。为避免喷入气体与扩压器叶片前缘发生碰撞,喷管的安装角度与扩压器叶片安装角度相同,16根喷管均匀布置在直径为196 mm的机匣处,喷管与旋转平面夹角为40°。

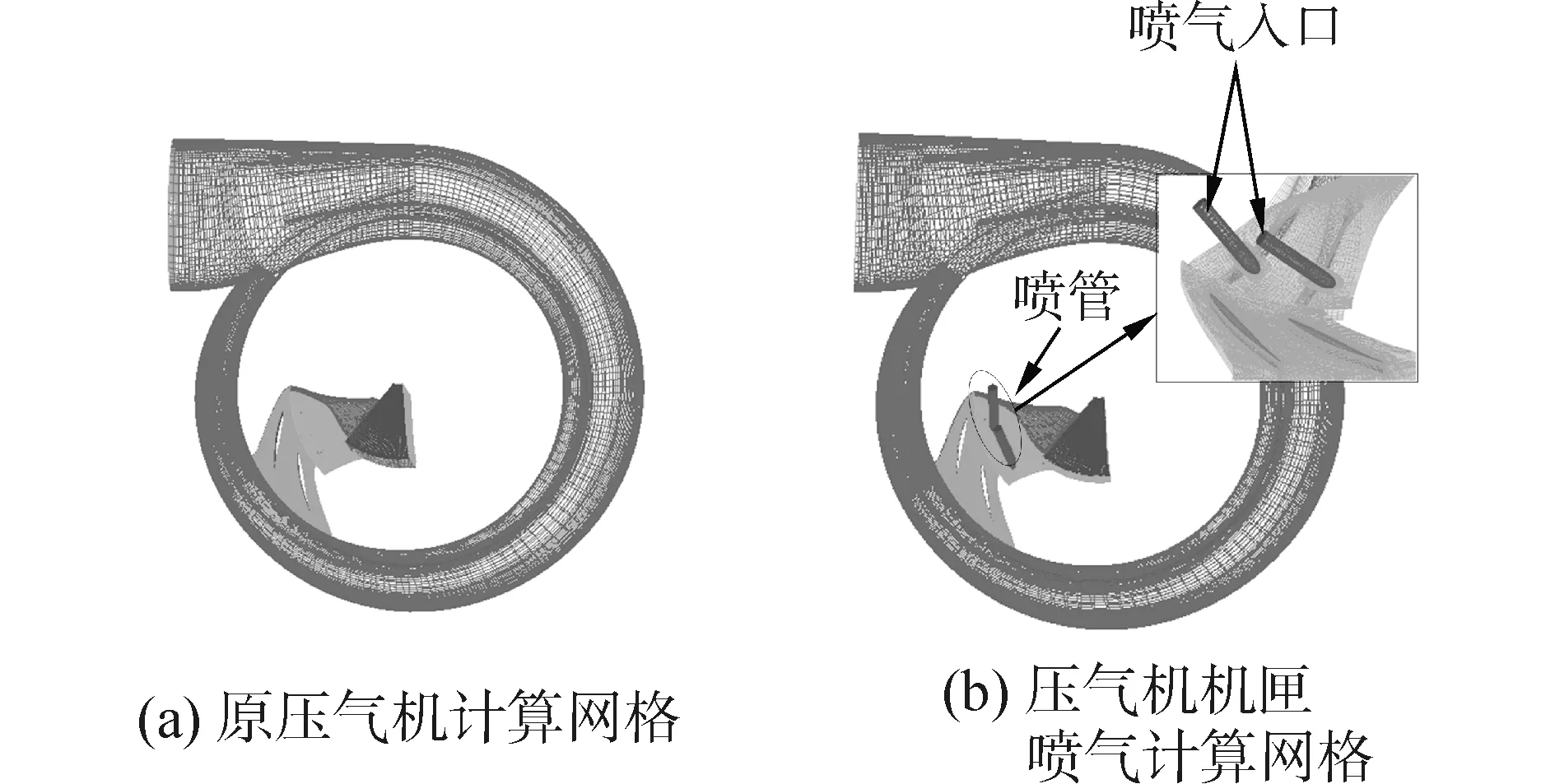

本文对离心压气机的叶轮和扩压器部分进行周期简化,全部采用高质量的结构化网格对压气机内部流场进行模拟,计算网格如图2所示。为使计算较为精确,在喷管与机匣之间的网格采用完全匹配连接,并对压气机的进气道和蜗壳出口处的网格进行了延长处理,延长距离分别为压气机入口、出口直径的1倍和1.5倍。

图2 计算网格Fig.2 Calculation grids

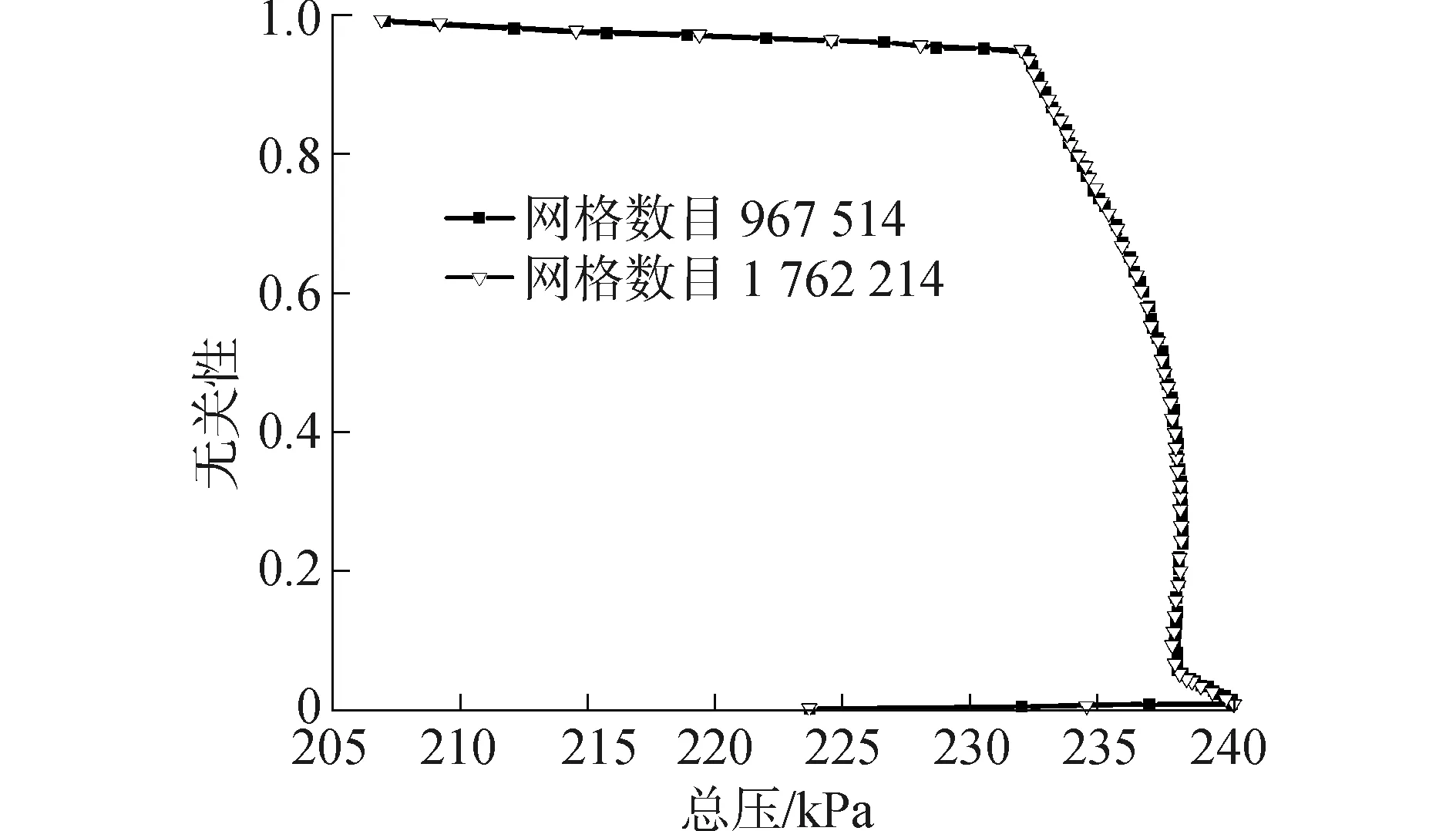

为排除网格总数对数值计算结果的影响,本文对叶轮叶片出口沿叶高方向总压分布进行网格无关性验证。如图3所示,当网格总数为1.76×106时,其总压分布曲线与网格总数为2.52×106的总压分布曲线差值小于0.5%。在确保计算精确及尽量节省计算时间的前提下本文选用网格数为1.76×106。各处网格数为:叶轮转子域为6.6×105,扩压器为3.5×105,蜗壳为5.7×105,喷管为1.8×105。

图3 网格无关性验证对比Fig.3 Grid sensitivity analysis

1.2 模型验证

本文采用Ansys CFX 13.0求解定常可压缩雷诺时均N-S方程组,湍流模型为k-ω模型,离散格式为“高精度”格式,忽略壁面传热影响,计算收敛标准设置为残差小于10-5数量级。由于柴油机加载过程一般发生在中低负荷,增压器转速亦为中低转速,选择增压器转速为500r/s(n/nref=0.625)作为研究工况。进、出口边界条件均在绝对坐标系下给定;进口给定总温为298 K,总压为101 325 Pa;壁面给定绝热无滑移边界条件;出口条件设置为静压边界。喷管入口的边界条件在喷气时设置为总压边界,不喷气时设置为壁面边界。

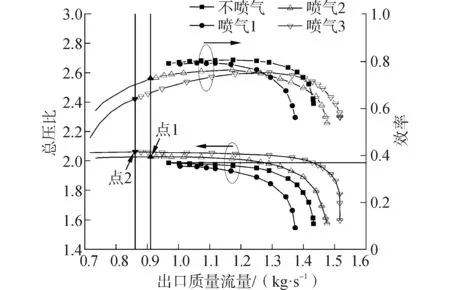

图4为压气机特性曲线对比图,曲线1为原压气机特性线的计算值,曲线2为添加机匣喷气结构不喷气时压气机特性曲线的计算值。图4中,曲线1与试验值相比,压气机喘振点流量的预测有一定的误差,计算得到的压比、效率略低,导致这一误差的原因有很多,如对压气机进行周期性简化,以及进出口边界条件和壁面条件的设置不能完全与实际情况一致等,但是整个特性曲线与试验值相近,说明数值模拟的可行性。曲线2与曲线1相比,压气机特性线的流量范围基本重合,但是曲线2的压比和效率较曲线1都有小幅的降低(降幅小于3%),这是由于添加喷气结构改变了压气机内部通道结构导致的。

图4 压气机特性曲线对比图Fig.4 Contrast of simulated results with experimental data

2 计算结果分析

2.1 机匣喷气对压气机性能的影响

对喷气总温为320 K,喷气压力分别0.2 MPa(喷气1)、0.25 MPa(喷气2)以及0.3 MPa(喷气3)进行计算,与不喷气时的压气机特性线对比情况如图5所示。计算中的高压气体,实际中由船舶上的高压气源供气。

由于采用机匣喷气使得一部分气体流量在压缩过程中间引入到压气机内部,改变了压气机对气体的做功过程,则计算此时的等熵效率需对原有公式进行改进:

(1)

其中

图5 机匣喷气对压气机性能的影响Fig.5 Influence of casing injection to the characteristic lines

图5中,喷气2和喷气3对应的流量值分别小于点1、点2时,压比开始降低,效率开始迅速下降,虽然此时计算仍可收敛,但根据文献[15]认为总压比降低,即可认为压气机进入失速状态或喘振状态,因此确定点1和点2为对应喷气工况的喘振点。图5中,随着喷气压力升高,喘振点向小流量区域移动,阻塞点向大流量区域移动,压气机流量范围逐渐扩大,总压比也逐渐升高,并且可以增大在相同压比下的压气机出口质量流量。与不喷气相比,喷气3工况分别可以使喘振点流量减小12.3%、堵塞点流量增大5.93%,压气机稳定工作范围增大53.2%。同时向压气机喷气会使等熵效率有一定程度的降低,并且随着喷气压力升高,压气机的等熵效率降低幅度增大,说明喷气会使实际压缩过程远离等熵压缩过程,喷气3工况会使最高效率降低5.7%。

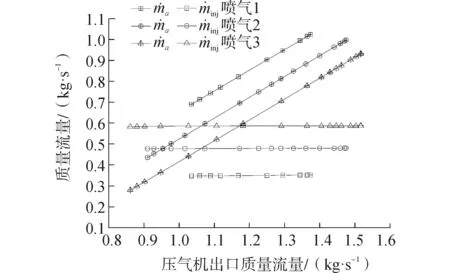

图6 质量流量的对比图Fig.6 Contrast of mass flow with different injection case

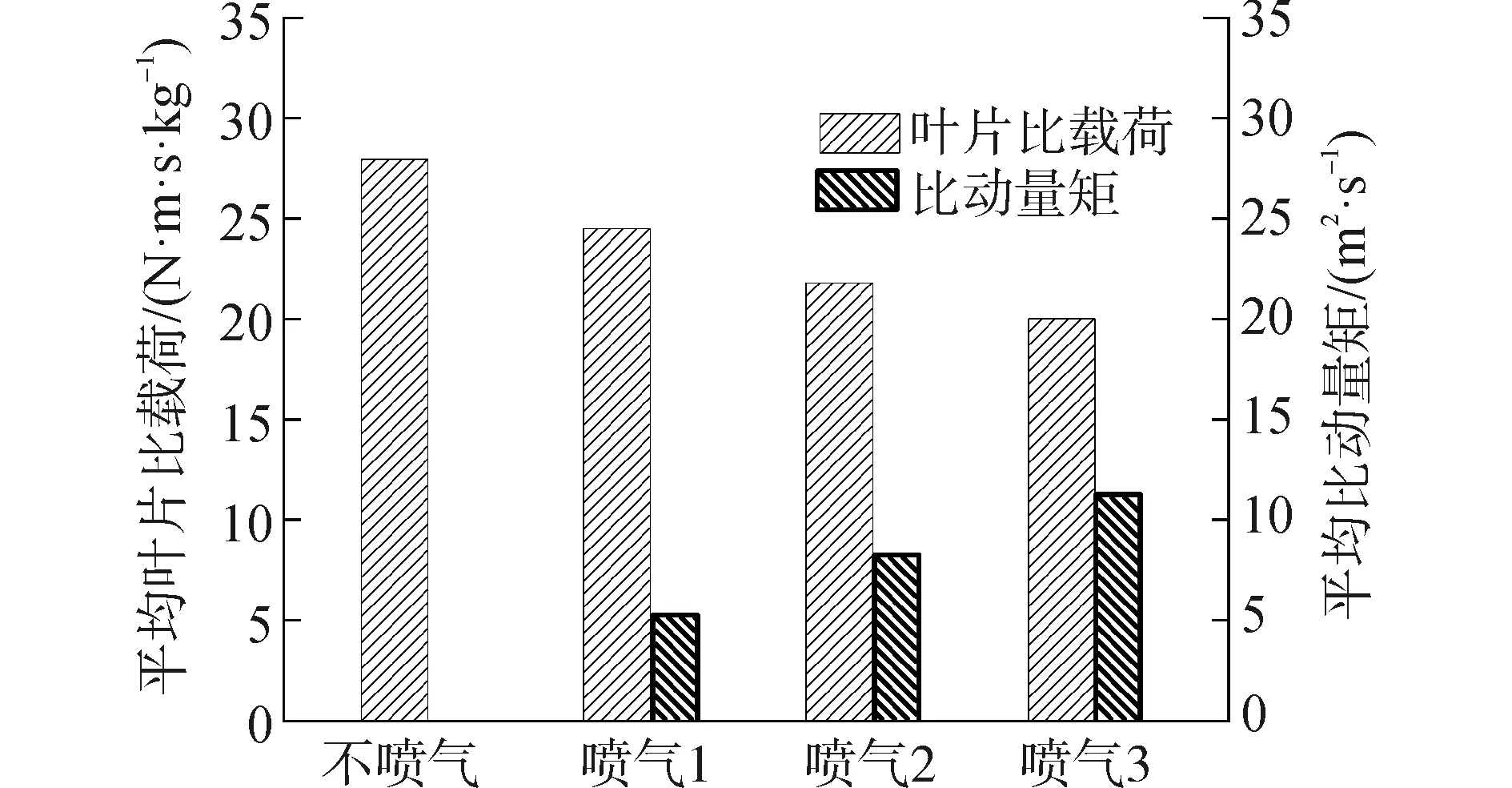

为对比相同出口流量下,机匣喷气对叶片载荷的影响,提出平均比载荷和喷气引入的平均比动量矩对其进行描述,如图7所示。平均比载荷、平均比动量矩分别为在同一喷气工况下压气机出口流量为1kg.s-1空气时叶片载荷的平均值以及喷气引入动量矩的平均值。

图7 喷气对平均比载荷和平均比动量矩影响Fig.7 Contrast of mean specific blade load with different injection case

综合分析图5~7,机匣喷气可以增大相同压比下的压气机出口流量,减小叶片载荷,因此可以增大增压柴油机加载时的进气量,提高增压器的响应速度,改善增压柴油机加速过程中碳烟排放量较大的问题,同时可以扩大压气机的稳定运行范围。

2.2 机匣喷气对入口流量和定熵效率的影响

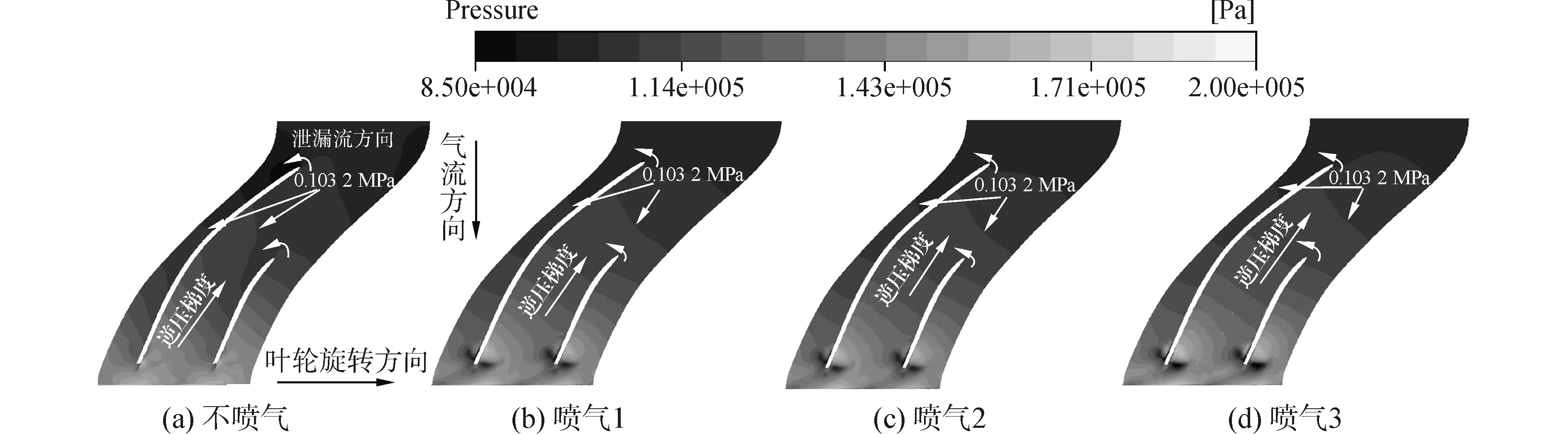

图8~10分别为出口静压为0.19MPa,不同喷气工况下压力场、流场和熵分布图。图8中,随着喷气压力的升高,平均比载荷逐渐降低,与原机相比,喷气3工况可以使叶片平均比载荷降低7.93N·m·s·kg-1,降低28.4%,此时喷气引入的比动量矩为11.3m2·s-1,喷入动量矩的利用率为70.4%。不喷气时,压力分布如图8(a)所示,在旋转叶片对气流的作用下,沿着从叶尖(即叶片前缘)到叶片尾缘的方向出现如图所示的逆压梯度,尤其在分流叶片通道中会形成高逆压梯度区域。由于逆压梯度的存在,会阻碍气流在叶片通道内的流动,并且在主叶片叶尖及分流叶片叶尖处的压力面与吸力面之间的静压压差驱动下,使得在两个叶尖处都会出现叶尖泄漏流(如箭头所示)。由于主叶片叶尖处的逆压梯度值较小,在此处泄漏的气流会在吸力面流入叶片通道中。但在分流叶片通道内的高逆压梯度的阻碍作用下,分流叶片叶尖泄漏流的流速会在叶片吸力面处迅速降低。这一部分叶尖泄漏流与叶片间隙泄漏涡相互叠加,造成低能流体在分流叶片叶尖处堆积,并在此处形成回流区域,如图9(a)所示。

图8 95%叶高处的压力分布Fig.8 Pressure contours on section of 95% span

图9 压气机子午面流场分布Fig.9 The flow structure on meridian plane

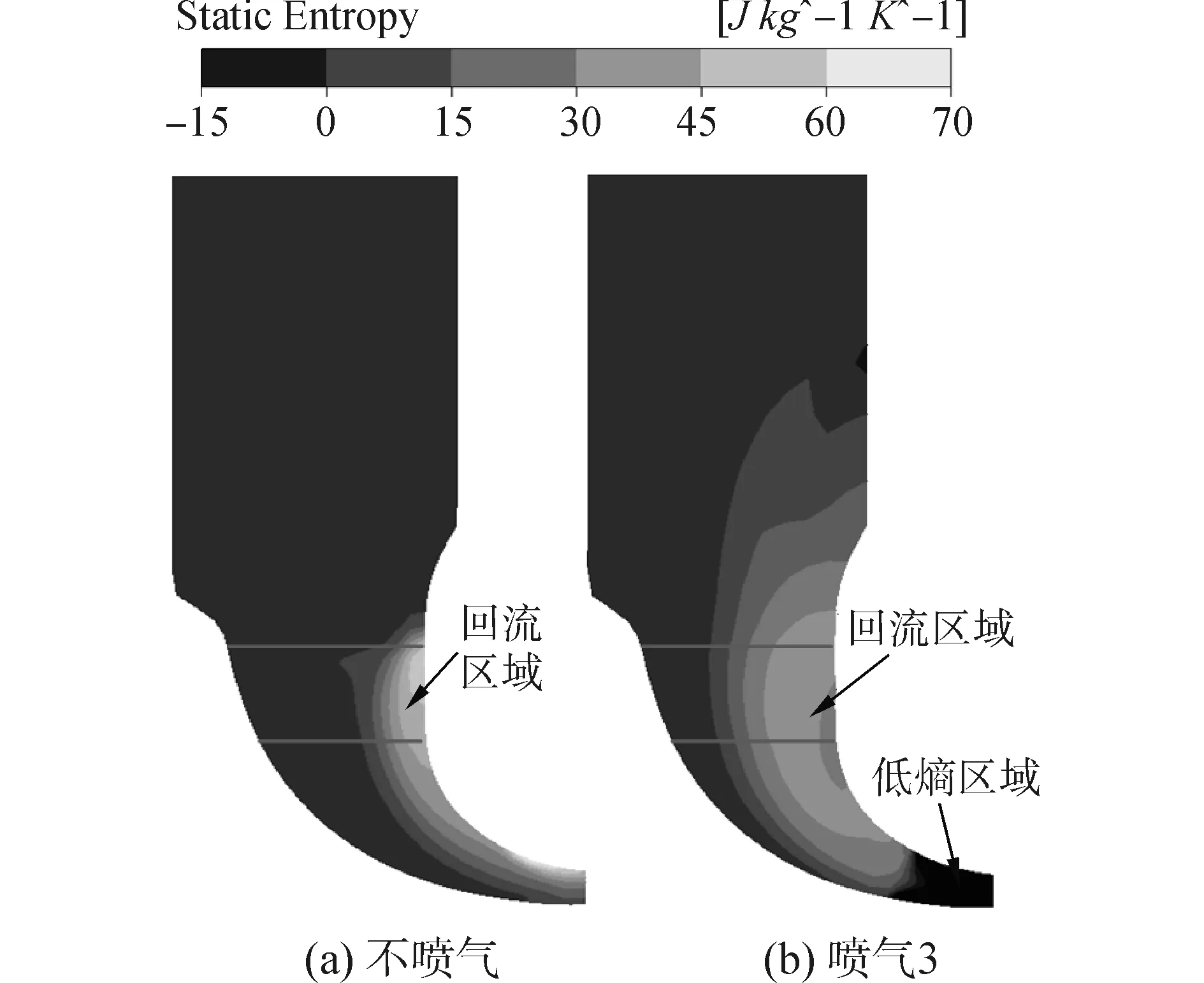

图10 子午面熵分布图Fig.10 Entropy contours on meridian plane

图10为压气机入口流入空气在子午面的熵分布图。综合图9、10可以看出,回流区域与高熵值区域分布基本重合,采用机匣喷气时的高熵值区域较大,说明喷气引起的大规模回流会产生较高的能量损失,降低叶片的做功效率。图10(b)中的低熵值区域为喷入气体对叶轮内部气体做功,使得由压气机入口流入的气体熵值在此处降低。

因此得出机匣喷气产生的大规模回流是抑制压气机入口进气量、降低压气机定熵效率的主要因素,并且随着喷气压力的升高,回流区域越大,对定熵效率和入口流量的影响越明显(如图5、6所示)。

2.3 机匣喷气对压气机喘振的影响

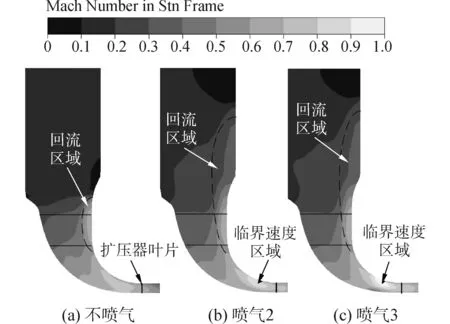

图11~14为出口静压0.196 55MPa(不喷气工况喘振边界)下的计算结果,此计算点下喷气1工况已发生喘振,不对其进行分析。

图11(a)中的回流区域为压气机稳定工作的临界范围,而采用喷气后的回流区域明显大于不喷气时的临界范围,并且在喷气3工况时压气机可以在更高的出口背压下时稳定工作。其原因为采用喷气后,会在叶轮出口处形成高速区(如图中临界速度区域),高速区中的气流对上游气体起到引射的作用,使得从压气机入口流入的气体顺利流出叶轮。

图11 压气机子午面马赫数分布Fig.11 Velocity contours on meridian plane

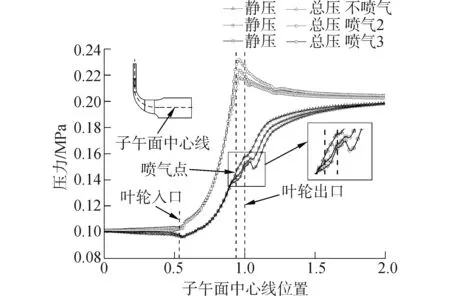

为分析喷入气体对叶片通道内主流区域的影响,对子午面中心线上的压力变化进行分析,如图12所示。其中,子午面中心线如图中标注,横坐标值为0代表压气机入口,1代表叶轮出口,2代表扩压器出口。虽然喷气对喷管处上游的叶顶处流动影响较大,但对叶片通道中间位置影响较小,因而在从压气机入口到喷气点之前的曲线基本重合。在喷气点之后,喷气2和喷气3对应的总压值高于不喷气对应曲线,而静压值低于不喷气对应的曲线,说明对于主流区域,喷入气体的压力能主要转变为动能,喷入的高速气体通过引射的作用在叶轮出口形成低压区,使叶轮中的气流顺利流出,进而抑制回流区域继续向叶片中下部扩大,避免大规模回流使叶轮内部严重阻塞而发生喘振。图12中,喷气压力越高,气体的引射作用越强,对延迟喘振发生的作用越大。

图12 子午面中心线上的压力分布Fig.12 Pressure distribution on the center line of the meridian

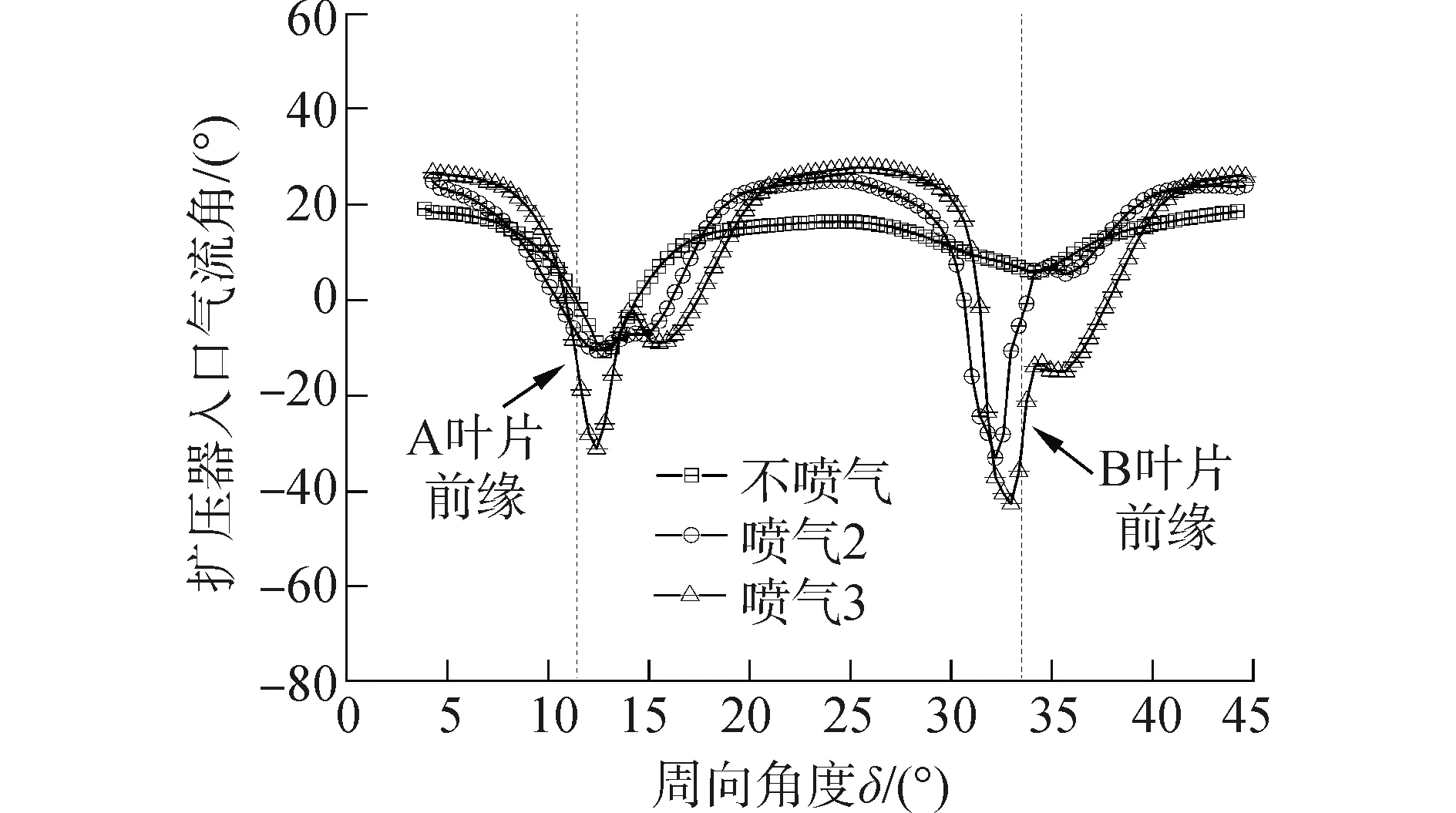

文献[13-14]研究表明扩压器叶片前缘处的流动阻塞是导致压气机喘振的主要原因,图13、14为对扩压器流动分析。图13为扩压器中气流角分布图,其中气流角小于0°时为此处发生回流。采用机匣喷气,喷管中的气体沿着扩压器叶片安装角喷出,对混合后气流角起到修正作用,使气流以接近叶片安装角流入扩压器,对于近喘振点工况,则机匣喷气可以增大扩压器入口处的气流角。但由于扩压器叶片前缘对气流的阻挡作用,在叶片前缘处会出现回流区。喷管喷出的高速气流流过回流区附近时,气体的粘性作用会加剧回流,使扩压器叶片前缘气流角降低。

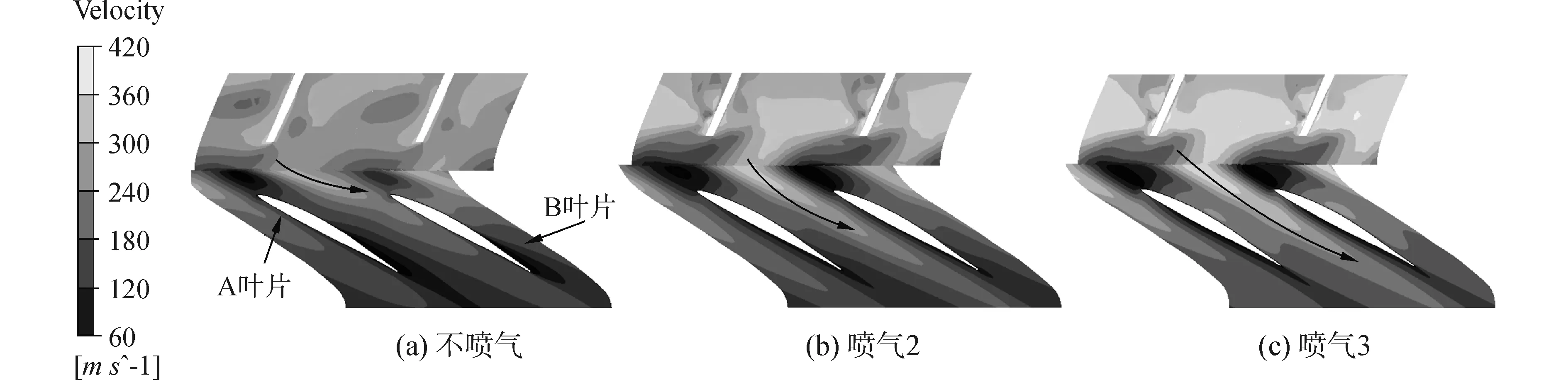

图13 95%叶高扩压器入口气流角沿周向分布Fig.13 Flow angle along the circumference direction at the entrance of diffuser

图14(a)中,扩压器叶片通道中主流气体以小于叶片的安装角度流入扩压器,气流与扩压器叶片前缘发生碰撞,使气体在此处滞止,形成阻塞区域,使叶轮内部气体因叶轮出口产生严重堵塞而导致压气机喘振。图14(b)、(c)中,采用机匣喷气可以增大扩压器通道中主流气体的流动角,避免气流与叶片发生碰撞,增大扩压器的流通能力,延迟喘振发生。从图12~14可以看出,喷气压力越高则在喷气点后流动区域的静压值越低,扩压器的入口流动角越大,流速越高,因此对扩压器流通能力的提高越大,扩展压气机稳定运行区域的作用越明显。

图14 95%叶高处气体速度分布Fig.14 Velocity contours on section of 95% span

4 结论

1)在所述工况下以扩压器叶片安装角度进行机匣喷气机匣喷气,在喷气压力为0.3MPa时可以分别使喘振点流量降低12.3%、堵塞点流量增大5.93%,压气机稳定工作范围增大53.2%,降低压气机叶片平均比载荷28.4%,在总压比为1.986时压气机出口流量增大了47.4%,但会使压气机定熵效率有一定下降。机匣喷气可以增加增压柴油机加载时的进气量,降低压气机叶片载荷,进而改善柴油机加载性能,并且可以扩大压气机的稳定运行范围。

2)采用机匣喷气会在压气机叶片上部区域产生大规模回流,减小了压气机内部的有效流通面积,增大了流入气体在回流区域的熵值,导致进口流入空气量减少,压气机定熵效率降低。

3)采用机匣喷气可以通过喷气的引射作用抑制转子中叶片上部的回流区域向叶片中下部扩大,避免了叶轮内发生严重堵塞,并且喷气增大扩压器入口的气体流动角,减小气流与扩压器叶片的碰撞,增大扩压器的流通能力,进而扩展喘振边界。

4)通过计算结果发现喷气压力越高,叶片载荷越小,压气机稳定运行范围越大,但同时也会增大压气机中的掺混损失,导致压气机定熵效率下降,因此在选择喷气压力应综合考虑上述原因。

[1]PAPALAMBROU G, ALEXANDRAKIS N, KYRTATOS N P, et al. Smokeless transient loading of medium/high speed engines using a controlled turbocharging system[C]//CIMAC Congress 2007. Paper No. 22. Vienna: CIMAC, 2007.

[2]韩永强, 刘忠长, 王忠恕, 等. HPAS控制策略对柴油机瞬态烟度影响[J]. 内燃机学报, 2006, 24(6): 513-517. HAN Yongqinag, LIU Zhongchang, WANG Zhongshu, et al. HPAS control strategies and their effects on diesel engine under transient operations[J]. Transactions of CSICE, 2006, 24(6): 513-517.

[3]CIESLAR D, COLLINGS N, DICKINSON P, et al. A novel system for reducing turbo-lag by injection of compressed gas into the exhaust manifold[R]. SAE Technical Paper 2013-01-1310, 2013, doi: 10.4271/2013-01-1310.

[4]PAPALAMBROU G, KYRTATOS N P. Control development for smoke reduction through inlet manifold air injection during transient loading of marine diesel engines[C]//ASME 2009 Internal Combustion Engine Division Fall Technical Conference. Lucerne, Switzerland: ASME, 2009: 317-325.

[5]LEDGER J D, BENSON R S, FURUKAWA H. Improvement in transient performance of a turbocharged diesel engine by air injection into the compressor[R]. SAE Technical Paper 730665, 1973.

[6]GILKES O S, MISHRA R, FIELDHOUSE J, et al. Simulation of the transient performance of a turbocharged diesel engine featuring a two point air injection transient assist system[R]. SAE Technical Paper 2008-01-1192, 2008.

[7]DARLINGTON A, CIESLAR D, COLLINGS N, et al. Assessing boost-assist options for turbocharged engines using 1-D engine simulation and model predictive control[C]. SAE Technical Paper 2012-01-1735, 2012.

[8]VLASKOS I, CODAN E, ALEXANDRAKIS N, et al. Design and performance of a controlled turbocharging system on marine diesel engines[C]//ASME 2006 Internal Combustion Engine Division Fall Technical Conference. Sacramento, California, USA: ASME, 2006: 369-379.

[9]李亮, 胡骏, 王志强, 等. 微喷气对压气机稳定性影响的实验[J]. 航空动力学报, 2014, 29(1): 161-168. LI Liang, HU Jun, WANG Zhiqiang, et al. Experiment of effect of micro injection on compressor stability[J]. Journal of aerospace power, 2014, 29(1): 161-168.

[10]吴艳辉, 稂仿玉, 吴俊峰, 等. 叶尖喷气影响压气机近失速流场特征的数值研究[J]. 推进技术, 2014, 35(2): 195-201. WU Yanhui, LANG Fangyu, WU Junfeng, et al. Numerical investigation of impact of tip injection on dynamic flow characteristics in an axial-flow compressor rotor[J]. Journal of propulsion technology, 2014, 35(2): 195-201.

[11]HIRANO T, UCHIDA T, TSUJITA H. Control of surge in centrifugal compressor by using a nozzle injection system: universality in optimal position of injection nozzle[J]. International journal of rotating machinery, 2012, 2012: 259293.

[12]张皓光, 王云鹏, 吴俊, 等. 进口畸变下新型处理机匣改善压气机性能的机理研究[J]. 推进技术, 2014, 35(8): 1040-1047. ZHNAG Haoguang, WANG Yunpeng, WU Jun, et al. Investigation on mechanism of perfomance improvement for compressor with new type of casing treatment[J]. Journal of propulsion technology, 2014, 35(8): 1040-1047.

[13]HALAWA T, ALQARADAWI M, GADALA M S, et al. Numerical investigation of rotating stall in centrifugal compressor with vaned and vaneless diffuser[J]. Journal of thermal science, 2015, 24(4): 323-333.

[14]EVERITT J N, SPAKOVSZKY Z S. An Investigation of stall inception in centrifugal compressor vaned diffuser1[J]. Journal of turbomachinery, 2012, 135(1): 011025.

[15]龚义朝, 杜礼明, 王澄宇, 等. 进气回流机匣处理离心压气机的扩稳机理[J]. 内燃机学报, 2014, 32(1): 91-95. GONG Yizhao, DU Liming, WANG Chengyu, et al. Numerical analysis of stall improving mechanism of a centrifugal compressor with inlet recirculation casing treatment[J]. Transactions of CSICE, 2014, 32(1): 91-95.

Numerical analysis the mechanism of performance improvement of compressor with casing injection

SUN Yongrui,WANG Yinyan,YANG Chuanlei,ZU Xianghuan,LI Xu

(College of Power and Energy Engineering, Harbin Engineering University, Harbin 150001, China )

Casing injection on the compressor was an effective method to improve the loading performance of Turbocharged diesel engine. In order to study the compressor performance with casing injection, a compressor with casing injection was investigated numerically. The results show casing injection improves the loading performance of engine by reducing the blade load of compressor, decreasing compressor compression power and increasing the mass flow rate at the outlet of compressor. With casing injection, a large-scale backflow eddy forms at the top of rotor blade, and that results in both the mass flow at the inlet of compressor and entropy efficiency dropping. The high speed injecting air inhibits backflow eddy from enlarging to the bottom of rotor blade,increased the flow angle at the entrance of diffuser, and so delays the occurrence of rotation stall. When the injection pressure is 0.3 MPa, casing injection could extend surge point to low flow rate by 12.3%, extend choke point to large flow rate by 5.93%, reduce the mean specific blade load by 28.4%, increase mass flow at the outlet by 47.4% (the total pressure ratio is 1.986).

centrifugal compressor;numerical simulation; casing injection; blade load

2016-01-15.

日期:2016-11-16.

国家高技术研究发展计划(2012BAF01B01).

孙永瑞(1988), 男,博士研究生; 王银燕(1961), 女,教授,博士生导师.

王银燕,E-mail:wyyzxm@sina.com.

10.11990/jheu.201601090

http://www.cnki.net/kcms/detail/23.1390.u.20161116.1613.004.html

TK421+.5

A

1006-7043(2017)02-0215-07

孙永瑞,王银燕,杨传雷,等. 机匣喷气改善压气机性能的机理研究[J]. 哈尔滨工程大学学报, 2017, 38(2): 215-221. SUN Yongrui,WANG Yinyan,YANG Chuanlei, et al. Numerical analysis the mechanism of performance improvement of compressor with casing injection[J]. Journal of Harbin Engineering University, 2017, 38(2): 215-221.