油气输送用管道铜脆开裂案例剖析

2017-03-13王高峰聂向晖刘迎来丰振军

王高峰,聂向晖,刘迎来,安 顺,丰振军

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.西安输油气分公司 陕西 西安 710000)

·失效分析与预防·

油气输送用管道铜脆开裂案例剖析

王高峰1,聂向晖1,刘迎来1,安 顺2,丰振军1

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.西安输油气分公司 陕西 西安 710000)

列举近几年因铜污染致脆开裂的油气输送管道事故案例,并对其事故原因进行剖析,分析失效机理以探明失效原因。对油气管道铜污染源从生产、吊装、储运等环节进行了分析,并提出了铜污染预防措施,避免类似失效发生。

失效;铜污染;液态金属致脆;开裂

0 引 言

管道运输作为5大运输方式之一,在油气输送中发挥着越来越大的作用。然而石油、天然气具有易燃易爆的特点,油气管道安全运行关系到国家能源安全和公共安全。保护油气管道,从根本上讲是保障国家的经济安全、社会稳定和人民群众的生命财产安全[1],因此对油气管道的失效分析对其安全运行具有重要的意义。通常,油气管道的失效原因可划分为:外部干扰、腐蚀、焊接和材料缺陷、设备和操作以及其他原因[1]。文献[2]对我国近年来28起油气管道失效事故进行统计分析,结果是钢管质量问题占事故总数的近40%,是管道发生失效事故的主要原因之一。文献[3] 分析了2000年~2015年由石油管工程技术研究院完成的弯管失效分析案例,其中弯管质量问题占事故总数的59%,弯管质量问题中的“铜脆”约占总事故的12%。

1 铜污染致脆开裂机理

本文所谓“铜脆”指的是碳钢钢管因铜污染致脆开裂,在失效分析分类中属于液态金属致脆(Liquid Metal Embrittlement,LME)范畴。众所周知,低碳钢的熔点为1 400℃~1 500℃;纯铜的熔点为1 083℃,但与低熔点金属形成合金后,熔点大大降低,所以铜及其合金相对于钢管来说属于低熔点金属。钢管经历高温过程中,如有低熔点金属铜及其合金接触时,则会造成液态金属致脆,有时又叫铜污染裂纹(CCC)[4],液态金属致脆产生的条件是:1)金属与低熔点金属长时间接触;2)存在拉应力(拉应力可以是外加拉应力,也可以是零件在工艺过程中形成的残余应力);3)较高的温度条件[5]。

一般认为,温度达到低熔点金属熔点温度约2/3、甚至1/2 时[6,7],在拉应力作用下,低熔点金属受热熔化时若与固体金属表面直接接触,常使该固体金属浸湿,低熔点金属即会沿晶界扩散进入金属内部,在拉应力作用下,从表面起裂, 而裂纹尖端吸附低熔点液态金属原子,进一步降低固体金属的晶体结合键强度,导致裂纹脆性扩展。这种液态金属致脆断裂往往在瞬间发生[8-10]。

本文就近几年笔者经历的几期因铜污染致脆开裂的油气输送管道事故案例进剖析,分析失效机理以探明失效原因、寻找控制措施,避免类似失效发生。

2 典型案例分析

2.1 案例1:弯头开裂分析

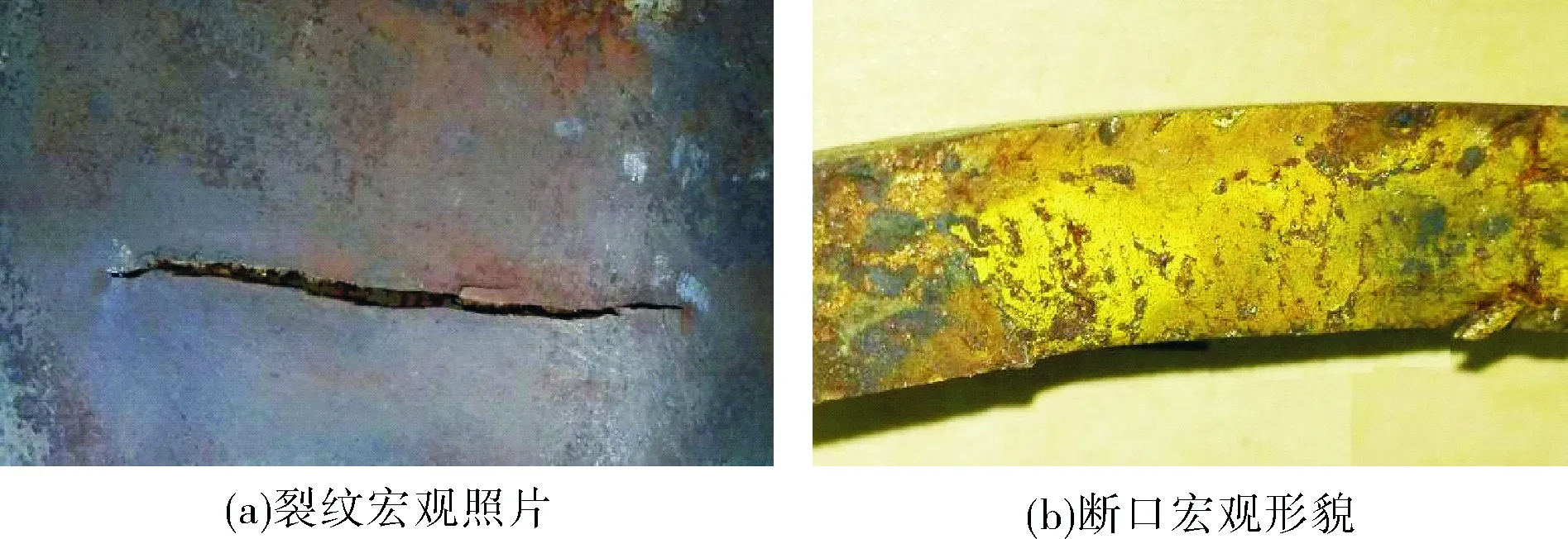

某管件厂加工Φ457 mm×15 mm X65弯头时,发现一弯头外弧侧出现开裂现象,裂纹沿弯头环向扩展,长度约为150 mm,宽度约为2 mm,其宏观照片如图1(a)所示,将开裂部位断口制样后,使用酒精及丙酮对其表面清洗,并用醋酸纤维多次覆膜断口除锈,断口宏观形貌如图铜1(b)所示,表面局部区域覆盖一层黄色物质。

图1 Φ457 mm×15 mm X65弯头开裂宏观照片

经失效研究分析,弯头的化学成分、夏比冲击及硬度等试验结果符合产品标准要求,其组织以粒状贝氏体为主,晶粒度为6.5级。通过对断口组织金相分析可知,断口上覆盖有亮白色异物,如图2所示。在断口的二次裂纹中也有这种异物的渗透,且沿晶界分布,如图3所示。断口的EDS能谱分析显示,断口上含有Cu、Zn等元素,分析结果如图4所示。因此,可以推测该弯头弯制之前被黄铜污染,在随后弯头高温加工时,弯头外弧侧承受拉应力,上述条件形成了液态金属致脆产生条件,导致外弧侧沿环向开裂。

图2 断口金相分析

图3 断口二次裂纹金相分析

图4 断口EDS能谱分析位置及图谱

2.2 案例2:直缝埋弧焊管开裂分析

某天然气输送管道项目在投产前的试压过程中,现场发现一根规格为Φ610 mm×8 mm、材质为L415M的直缝埋弧焊钢管(SAWL)开裂泄漏,图5为开裂钢管的宏观照片。钢管开裂处位于距离纵焊缝约170 mm的母材上,外表面表现为长度约13 mm的纵向裂缝,对应部位内表面母材金属缺损,形成一个纵向长度为41 mm,最大宽度为19 mm,最大深度为5 mm的凹坑,凹坑部分边缘存在金属堆积现象,表现为金属灼伤特征。

将开裂部位切割制样后,使用酒精及丙酮清洗其表面,清洗之后内表面凹坑形貌如图5(a)所示,凹坑底部开裂,凹坑表面被黑色物质覆盖,覆盖物上有蜂窝状密集孔洞。在距凹坑边缘25 mm处有呈黄色金属光泽的熔滴状物质,如图5(b)所示。

图5 Φ610 mm×8 mm L415M SAWL开裂宏观照片

内表面凹坑附近黄色金属光泽物质EDS能谱分析结果如图6所示。由分析结果可知,凹坑附近黄色金属光泽物质主要元素为Cu和Sn,由此可以判,该黄色物质应该为黄铜。同样对凹坑内表面进行EDS能谱线扫描,分析结果如图7所示。凹坑底部主要元素为Cu元素。缺陷处的金相分析结果显示,凹坑表面覆盖一层铜合金,铜合金层内有圆形或椭圆形气孔,铜合金层下的钢管母材有局部开裂现象,裂纹基本与母材表面垂直,在局部区域铜合金沿母材晶界开裂处渗入到母材内部,临近铜合金层处的母材晶粒较粗大,部分组织呈贝氏体特征,如图8所示。综上所述,可以推测该钢管母材开裂是由钢管基体高温灼伤而形成的凹坑及铜污染而引起。

图6 黄色金属能谱分析

图7 缺陷坑底能谱分析

图8 缺陷处金相分析

2.3 案例3:感应加热弯管开裂分析

某天然气输送管道工程用Φ762 mm×31.8 mm X70-6D感应加热弯管进行外防腐喷砂工序后,发现1支弯管外弧侧管体局部存在多条横向裂纹时。裂纹宏观形貌如图9所示。

经失效研究分析,弯管的化学成分、夏比冲击及硬度等试验结果符合产品标准要求,而外弧侧管体拉伸强度不符合标准要求。在对弯管的裂纹分析后发现,裂纹内存在黄色金属物质,裂纹扩展沿晶界分布,如图10、图11所示。结合扫描电镜能谱分析显示,裂纹内黄色金属物质为铜元素,如图12所示。由此推论,该弯管开裂产生原因是在弯管感应加热煨制过程中,因工艺不当钢管受到铜污染,在高温下铜不能固溶于钢中,钢与铁形成低熔点共晶物分布于钢中晶粒边界,使管材的强度和延展性降低。弯管在制造过程中承受了拉应力而发生了铜脆开裂。

图9 弯管开裂区域宏观形貌

3 铜的来源及预防措施

3.1 铜的来源

上述3个案例中,管道开裂原因都因为铜污染致脆,然而在油气输送管道上面的铜是从何而来的呢,笔者从油气输送管道的生产工序、吊装、运输等各个环节进行分析,认为管道上的铜主要来源有以下几个方面。

1)来源于生产环节。就埋弧焊管而言,从其制造过程中分析,铜可能来源于焊接过程,因为埋弧焊焊接电极材料一般为铜合金,在埋弧焊管焊接过程中,可能由于某种原因焊接电极与母材接触产生电弧,高温电弧熔化了焊接电极铜合金,使得钢管母材被铜污染。图13为某厂连接工件的焊接电极,与钢管接触的卡钳为碳钢,卡钳与电缆铜芯相连接,这样做的目的是为了避免钢管与铜芯直接接触而受污染。按照工厂操作规程每根钢管焊接时必须将卡钳固定于钢管端部,但是有些焊接人员为了工作效率,不遵守操作章程,将卡钳与电缆直接扔进钢管内部,这样操作有可能使得电缆铜芯与钢管内壁直接接触。

图10 裂纹截面宏观形貌

图11 裂纹延晶特征形貌

图12 裂纹晶界边缘黄色物质SEM形貌和能谱图

图13 连接工件的焊接电极

对于感应加热弯管来说铜可能来源于其母管,也可能来源于煨制过程,弯管煨制前与助推管焊接时,现场工人未遵守操作章程,将焊机火线放置在钢管上,火线内铜丝附着在管壁上,由此带来了铜污染[11],如图14所示。此外,弯管、弯头的感应加线圈材质也是铜合金,在煨制前或过程中也有可能与钢管外壁接触。

图14 钢管外壁上的铜线痕迹

2)来源于吊装过程。在之前钢管吊装时为了避免管端坡口损伤,在钢制吊钩的内侧垫有铜或其它质地较软的材质,这样有可能造成钢管端部遭受铜污染,不过目前这种吊钩已经被禁止使用。

3)来源于运输过程。钢管在运输时可能与铜或其它低熔点金属混合装车,在运输途中两者相互摩擦,使得钢管被其污染。

3.2 预防措施

为了避免管线钢管出现铜污染致脆开裂失效事故,建议采取以下预防措施:

1)应加强对工人的教育,陈述铜污染的严重危害(尤其是下步工序需要加热的钢管),严格遵守操作章程,避免钢管与铜接触。

2)感应加热弯管、弯头煨制前发现母管存在铜污染时,可进行喷砂处理工艺, 以清除直管内、外壁上的外来铜。

3)在钢管吊装、运输、存储等环节杜绝钢管表面与Cu、Sn、Pb、Zn等低熔点金属接触。

[1] 李鹤林.油气管道失效控制技术[J].油气储运,2011,30(6):401-410.

[2] 张 蕾,何小东,陈宏达. 油气输送钢管安全运行的质量控制模式及影响因素[J].焊管,2016,39(6):64-68.

[3] 仝 珂. 油气输送用弯管失效原因及典型案例分析 [J].石油管材与仪器,2016,2(1):46-49.

[4] (美)Celia D.Youngren, Robert L.Hipley. 极低温条件下使用的X级管线钢感应弯头[J],天然气与石油,1999,17(1):23-30.

[5] 孙 智,江 利,应鹏展.失效分析基础与应用[M].北京,机械工业出版社,2005:132-133.

[6] 陈方玉.82B 线材脆性断裂原因分析[J].武钢技术, 2005, 43(6):9.

[7] 才 筝,张志霞. 316L 焊管在生产过程中开裂原因的分析[J].物理测试,2011,29(3): 48-62.

[8] 张权明,迟 淳,张 勇,等.液态金属致脆失效案例分析[J].物理测试,2008,26(6):51-53.

[9] 李金凤,吕拴录.感应加热弯管煨弯裂纹分析[C].//中国金属学会分析测试学术年会,2004,24:557-559.

[10] 杨专钊,王高峰,惠 非,等.感应加热弯管开裂分析[J].热加工工艺, 2014,43(19):223-226.

[11] 刘迎来, 中频热煨制控轧钢弯管的开裂及预防措施[J].管道技术与设备,1999,7(6):26-31.

Study of Copper Embrittlement Cracking Cases in Oil & Gas Pipeline

WANG Gaofeng1, NIE Xianghui1, LIU Yinglai1, AN Shun2, FENG Zhenjun1

(1.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China; 2.Xi′anOilandGasTransportationCompany,Xi′an,Shaanxi710000,China)

The cases of oil & gas pipeline copper contamination accident were listed in recent years, and the causes were analyzed to find the failure mechanism. The copper pollution sources of oil & gas pipeline were analyzed from the aspects of production, hoisting, storage and transportation, and the prevention measures were put forward to avoid similar failure.

failure; opper contamination; liquid metal embrittlement; cracking

王高峰,男,1981年生,工程师,2008年毕业于西安石油大学材料加工工程专业,硕士研究生,现主要从事油气输送钢管性能研究工作。E-mail: wanggaofeng610@126.com

TE973

A

2096-0077(2017)01-0059-05

10.19459/j.cnki.61-1500/te.2017.01.014

2016-08-02 编辑:葛明君)