Al-Zn-Mg-Cu合金的局部腐蚀行为与Zn、Mg含量的关系

2017-03-02孟立春陈江华杨修波刘吉梓刘春辉

谢 娟,孟立春,陈江华,杨修波,刘吉梓,刘春辉

Al-Zn-Mg-Cu合金的局部腐蚀行为与Zn、Mg含量的关系

谢 娟1,孟立春2,陈江华1,杨修波1,刘吉梓1,刘春辉1

(1. 湖南大学 材料科学与工程学院,长沙 410082;2. 南车青岛四方机车车辆股份有限公司,青岛 266111)

研究了峰值时效状态下,不同Zn、Mg含量(质量分数)对高Cu含量(2.0%~2.5%)的Al-Zn-Mg-Cu合金耐局部腐蚀能力的影响,利用透射电镜和扫描电镜表征了合金局部腐蚀行为与其微观结构之间的关系。结果表明:对Mg含量不同的两组目标合金,Zn含量降低,合金的耐局部腐蚀能力变差;对应比较Mg含量不同的两组合金,初始阶段低Mg组合金的耐晶间腐蚀能力较差,但深度发展阶段低Mg组合金的耐晶间腐蚀能力较好;前期阶段高Mg组合金的耐剥蚀能力较好,但后期深度腐蚀阶段,高Mg组合金的耐剥蚀能力变得较差。

Al-Zn-Mg-Cu合金;局部腐蚀;微观组织;晶界无沉淀析出带;连续体颗粒

Al-Zn-Mg-Cu合金属于高强铝合金,广泛应用于航空航天和交通运输等领域,特别是在大飞机和高速列车上[1]。Al-Zn-Mg-Cu合金强度高但耐蚀性差,对晶间腐蚀、剥蚀、应力腐蚀、疲劳腐蚀等都比较敏感,因此,Al-Zn-Mg-Cu合金的腐蚀是发展大飞机和高速列车必须严肃对待的问题。局部腐蚀是高强铝合金的主要腐蚀形式之一,严重影响结构件的性能和寿命。

近年来,研究者们分别通过改变Cu元素的含量、添加稀土元素以及优化热处理工艺来改善Al-Zn-Mg-Cu合金的耐腐蚀性能[2−6]。研究发现:在含Cu合金中,富Cu析出相或金属间化合物作为局部原电池会促进氧化还原反应,加速析出相周围基体的阳极溶解[3, 7]。Cu元素以固溶原子的形式存在于铝基体中,可以提高基体的点蚀电位,从而降低合金的点蚀敏感性[3]。对于合金的耐应力腐蚀性能,有学者研究了其与Zn、Mg含量的关系[8−10],如GRUHL等[8]发现Zn/Mg比对合金耐应力腐蚀性能的影响与Cu元素的含量有关。但是,对于Al-Zn-Mg-Cu合金的耐晶间腐蚀性和耐剥蚀(统称耐局部腐蚀)性能与Zn、Mg含量的关系的系统研究,尚未见文献报道。RAMGOPAL等[11]在纯铝中添加不同含量的Zn、Mg,发现Zn元素降低了再钝化电位,加速了合金在腐蚀介质中的溶解;Mg元素几乎不影响合金的再钝化电位。WLOKA等[12]在研究Cr、Mn元素含量有较大差异的AA7010和AA7349两种合金的耐剥蚀性能时,提到Zn含量较低的AA7010合金的晶界析出相中Zn含量更低,与基体的电位差更小,是AA7010合金耐剥蚀性能更佳的原因之一。总的来说,要理解Al-Zn-Mg-Cu合金的耐局部腐蚀性能与合金成分的关系,需要弄清楚合金成分对该类合金微观结构的影响,还应紧密结合对合金组织结构特征的细致表征来展开研究。近年来,电子显微技术的发展为澄清Al-Zn-Mg-(Cu)合金中析出相种类与合金成分的复杂关系提供了强有力的支撑[13−14],也可以为腐蚀研究提供更精细的晶界结构信息。

为了进一步澄清合金成分对Al-Zn-Mg-Cu合金耐局部腐蚀性能的影响,本研究设计了两组合金,一组是高Mg含量合金,另一组是低Mg含量合金。每组合金由3种Zn含量不同的合金组成,但它们的Cu含量基本相同(目标成分2.0%~2.5%)。针对这两组合金系统探索Zn和Mg含量对合金耐局部腐蚀性能的影响,并使用先进电镜技术从微观结构的角度理解和探究其腐蚀机理。

1 实验

本研究所用的实验合金的主要合金元素含量见表1,括号外为目标成分,括号内为实测成分。在6种实验合金中,其他微量元素含量近似相等。可以看出,实验合金可以划分为两组:A组合金具有基本相同的Mg和Cu含量,Zn元素含量不同;B组合金也是保持Mg和Cu含量基本相同,Zn含量不同;但相对A组合金,B组合金中的Mg含量更高。所有实验合金都经历了相同的处理工艺:经金属型熔炼铸造获得的铸锭,在箱式电炉中进行(460 ℃,12 h)+(480 ℃,24 h)双级均匀化处理,然后轧制成2 mm厚的薄板,再利用线切割切成15 mm×10 mm×2 mm的试样,随后进行固溶和时效处理。固溶处理是将合金在480 ℃下保温1 h后水淬;时效处理在恒温油浴炉中进行,时效至峰值状态(T6),具体时效工艺为120 ℃保温126 h后水淬。

对上述合金进行了晶间腐蚀(IGC)和剥蚀(EXCO)实验。晶间腐蚀实验按照GB/T 7988—2005标准执行,首先将试样浸泡在晶间腐蚀溶液(57 g NaCl+10 mL H2O2,然后用蒸馏水稀释至1 L)中,实验温度为(35±2) ℃,浸泡时间为6 h,而后取出水洗并吹干。然后将试样截面研磨和抛光后,采用扫描电镜观察样品截面的晶间腐蚀形貌并测量其晶间腐蚀深度。剥蚀实验按照GB/T 22639—2008标准进行,试样表面的一半用氯丁胶密封后,浸泡在剥蚀溶液(4 mol/L NaCl+0.5 mol/L KNO3+0.1 mol/L H2O2)中,实验温度为(25±3) ℃,取5、12、24、48 h浸泡时间点观察样品腐蚀情况,拍摄样品腐蚀后的表面宏观形貌,然后从横截面观察腐蚀形貌并测量浸泡48 h后样品的腐蚀深度。

微观结构表征采用配有能谱分析仪(EDS)、背散射电子衍射(EBSD)探头的FEI Quanta 200扫描电镜(SEM)和FEI Tecnai F20透射电镜(TEM)。利用SEM观察实验合金的断面腐蚀形貌和表面的连续体粒子(金属变形过程中随着金属流变方向程接近连续排布的粗大的第二相)分布情况,用EDS分析连续体粒子的种类。采用EBSD表征实验合金的晶粒形状和尺寸。用TEM中的扫描透射(STEM)模式下的高角环形暗场(HAADF−STEM)成像,观察大角度晶界处的晶界析出相形貌和分布。

2 结果与分析

2.1 合金的耐局部腐蚀性能

2.1.1 合金的晶间腐蚀

图1所示为实验合金在晶间腐蚀溶液中浸泡6 h后的断面腐蚀形貌。由图1(a)~(c)可以看出,对于A组合金(Mg含量在1.0%~1.5%,质量分数),随着Zn含量的降低,合金中最大腐蚀深度逐渐增大,分别为34、136和192 μm,即晶间腐蚀更为严重。由图1(d)~(f))可以看出,对于B组合金(Mg含量在2.5%~3.0%),随着Zn含量的降低,晶间腐蚀趋于严重,与A组合金呈现同样的变化趋势,测量后得到的最大腐蚀深度分别为44、118和134 μm(误差约10 μm)。由此可见,合金的耐晶间腐蚀性能与Zn含量关系密切。当Mg和Cu含量相同时,Zn含量越高,合金的耐晶间腐蚀性能越好。

对比图1(a)与图1(d) 可以看出,Mg含量高的B-1合金最大晶间腐蚀深度较Mg含量低的A-1合金增加了10 μm。但是,对比图1(b)与图1(e),图1(c)与图1(f)可以看出,Mg含量高的B-2、B-3合金最大晶间腐蚀深度较Mg含量低的合金均减小。综合3组对比合金考虑,可看出:Mg含量增加,晶间腐蚀有所减弱。对此,本文作者将在后续文章中结合微观结构加以进一步分析讨论。

表1 试验合金的成分

图1 不同成分合金的晶间腐蚀情况的SEM像(腐蚀方向从右向左)

2.1.2 合金的剥蚀

图2所示为A组合金(见图2(a))和B组合金(见图2(b))在剥蚀溶液中浸泡5、12、24和48 h后腐蚀程度的等级评定结果。其中纵轴上字母所代表的含义分别为N(基本没腐蚀),PA(表面轻微点蚀),PB(表面点蚀较严重),PC(表面严重点蚀,出现爆皮),EA(明显起层,穿入金属),EB(严重分层,穿入金属深处),EC(分层很严重,严重穿入金属深处),ED(分层更严重,严重穿入金属相当深处)。由图2(a)和(b)可看出,在剥蚀过程中,腐蚀时间越长,剥蚀越严重;随着Zn含量的降低,剥蚀程度加深。比较图2(a)和(b)可知,在剥蚀初期Mg含量高的B组合金腐蚀程度比Mg含量低的A组合金的更轻。但长时间腐蚀至48 h后,剥蚀程度趋于同等严重。

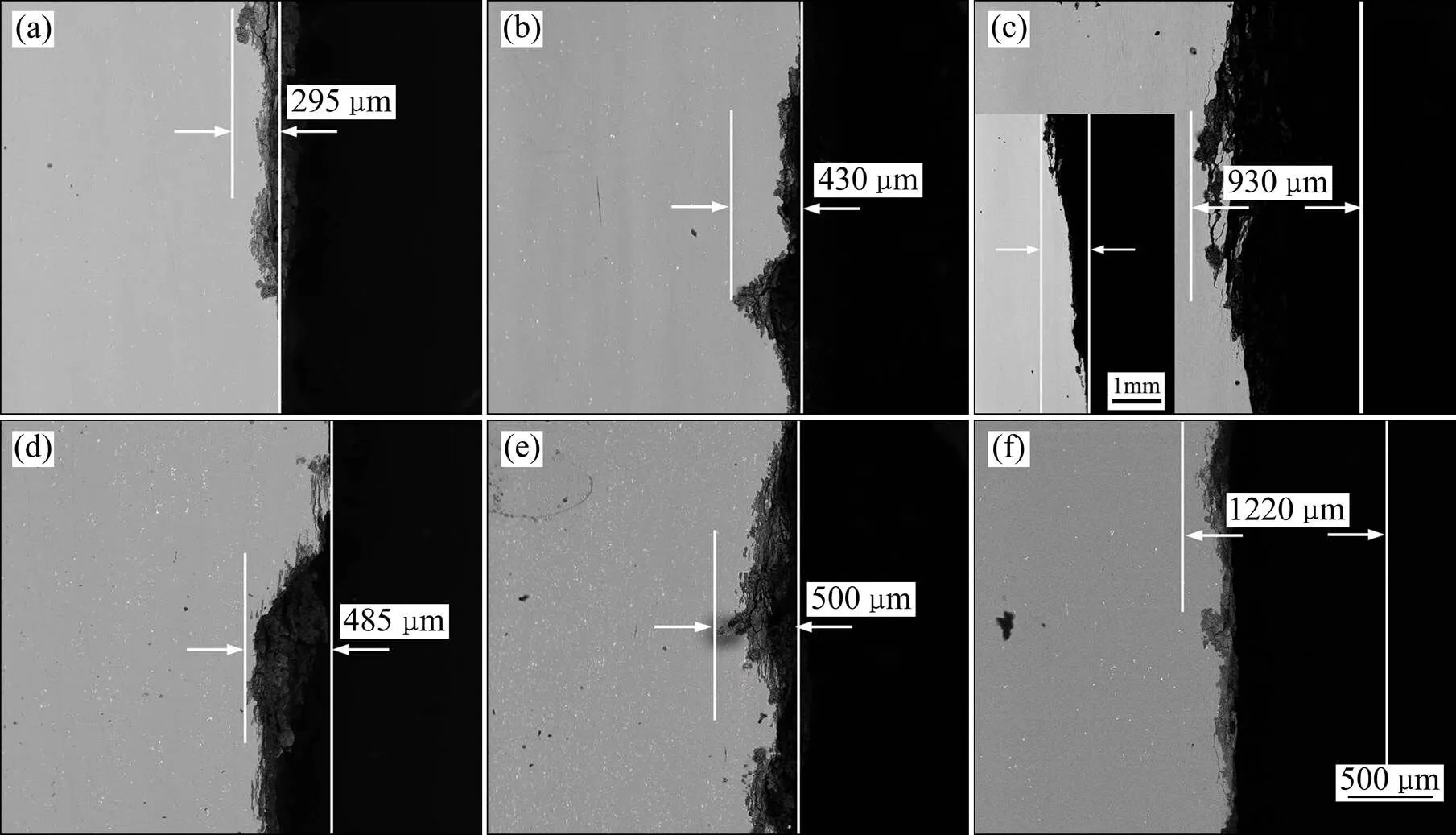

图3所示为实验合金在剥蚀溶液中浸泡48 h后的断面腐蚀形貌照片。图3(c)左下角所示为A-3合金的低倍腐蚀形貌照片。从图3可以看出:对于A组合金(Mg含量在1.0%~1.5%),随着Zn含量的降低,合金中最大腐蚀深度逐渐增大,分别为296、430和930 μm(误差约20 μm),剥蚀更为严重。对于B组合金(Mg含量在2.5%~3.0%),随着Zn含量的降低,剥蚀更加严重,与A组合金呈现相同的趋势,合金最大腐蚀深度越来越大,分别为485、500和1220 μm。

图2 不同成分合金的剥蚀评定等级结果

图3 不同成分合金的剥蚀情况的SEM像(腐蚀方向从右向左)

对比图3(a)与(d)、图3(b)与(e)、图3(c)与(f)可以看出,腐蚀48h后,Mg含量高的B组合金比Mg含量低的A组合金的最大剥蚀深度均增大。需要注意的是,图2是从宏观尺度(肉眼)观察得到的结果。结合样品浸泡在剥蚀溶液中表面宏观形貌的变化和浸泡48 h后的断面腐蚀形貌图,即图2和图3所示结果,当Mg和Cu含量相同时,Zn含量降低,剥蚀程度越严重。当Zn和Cu含量相同时,Mg含量增大,剥蚀加重。

2.2 微观结构表征

影响合金耐晶间腐蚀和耐剥蚀性能的因素主要有连续体的数量和种类、晶粒形态与尺寸、晶界析出相的成分与分布、PFZ的宽度等。这些影响因素中,其中有两点己得到研究者们的认可:第一,合金中尺寸较大的连续体粒子(MgZn2、Al2MgCu、Mg2Si等)与合金腐蚀的初始阶段有密切关系[3, 15−20],晶间腐蚀和剥蚀往往会从它们诱导的点蚀坑开始扩展。由Al、Zn、Mg组成的金属间化合物相对基体是阳极,Al、Cu、Fe组成的金属间化合物相对基体是阴极[17−18]。第二,铝合金的耐腐蚀性能与晶界附近析出相的分布状况密切相关[19−21],并且连续密集分布的晶界析出相对合金的各种性能是有害的。为了理解在目标合金中观察到的腐蚀现象,本文作者利用各种表征工具和手段观察分析了合金中不同尺度的显微组织特征。

2.2.1 合金中的连续体粒子观察

图4所示为实验合金时效后的SEM像。由图4(a)~(c)可以看出,对于A组合金(Mg含量在1.0%~1.5%),仅残留少量粗大的连续体粒子,能谱分析结果显示这些粗大的颗粒主要是Al7Cu2Fe。如图4(d)~(f))所示,对于B组合金(Mg含量在2.5%~3.0%),合金内残留大量粗大的连续体粒子,并且随着Zn含量的降低,颗粒成分发生改变。当Zn含量在7.5%~8.0%时,合金内存在两种不同衬度的连续体粒子,经EDS分析,衬度较亮的是Al2Mg3(Zn,Cu)3(相),衬度较暗的是Al2MgCu(相)。当Zn含量在6.0%~6.5%或4.5%~5.0%时,残留的连续体粒子主要是相。经Digital Micrograph软件分析,随着Zn含量的降低,合金内连续体粒子的数量密度越来越大。这说明高Mg低Zn的合金铸造过程易形成连续体相,而且经均匀化和固溶处理后仍难以溶解。查相图可知[22],相的溶解温度为518 ℃,相的溶解温度为489 ℃,而本实验采用的固溶处理温度接近相溶解温度但远低于相溶解温度,导致较多的相残留在基体中。相与基体的腐蚀电位差较相与基体的腐蚀电位差更大,因此,Zn含量低的合金更易发生局部腐蚀。

综上所述,对A组合金而言,残留的连续体粒子不是影响合金耐局部腐蚀性能差异的主要原因;B组合金的连续体粒子较A组合金明显增多。因此,连续体粒子的差异可能是造成B组合金耐剥蚀性能较A组合金显著下降的重要原因之一。对晶间腐蚀而言,连续体粒子是影响腐蚀初始阶段的重要因素,但在腐蚀后期或材料内部深处,决定晶间腐蚀进一步扩展的还有其他因素。

图4 不同成分合金的连续体颗粒的SEM像

2.2.2 合金的晶粒尺寸形貌观察

图5所示为时效处理后实验合金的EBSD晶粒图像分析结果。从图5中可以看出,无论是A组合金还是B组合金,Zn含量的差异对合金的晶粒形貌尺寸及再结晶状态影响不大。但相比于A组合金而言,B组合金的晶粒组织更加细小。经EBSD晶粒图像分析,A组合金的平均晶粒截面面积分别为4522、5152和6678 μm2,而B组合金的平均晶粒截面面积分别为2306、4056和2506 μm2。由此可以看出,A组合金的平均晶粒截面面积比B组合金大一倍左右。根据EBSD晶粒图像可以把晶粒近似为等轴晶粒,因此平均晶粒截面面积近似晶粒尺寸的平方关系。那么,晶粒尺寸主要受Mg元素含量而不是Zn含量的影响,这与Mg元素含量高的合金中连续体粒子多有关(见2.3部分),因为连续体粒子可以抑制晶粒的长大。

由于合金腐蚀速度与晶粒尺寸有关[23−24],所以从晶粒尺寸对合金的耐腐蚀性能的影响来看,A组合金比B组合金的晶间腐蚀扩展速度会更快。可以推测,晶粒细小的合金中,腐蚀沿晶界深入扩展的路径更加曲折延长。

2.2.3 合金的晶界析出相分布

图6和7所示分别为A组合金和B组合金的HAADF-STEM像,其中图6(a)~(c)为低倍HAADF- STEM像,图6(a1)~(c1)分别是对应图6(a)~(c)的高倍HAADF-STEM像。由图6和7可以看到,Mg含量较低的A组合金内均存在无沉淀析出带(PFZ),而且PFZ的宽度(晶界两侧距离晶界最近的析出相相对晶界的垂直距离)随着Zn含量的降低越来越大,分别是16、30和63 nm,并且晶界析出相的分布更为连续;而Mg含量较高的B组合金内PFZ的宽度非常窄,几乎观察不到,随着Zn含量的降低,晶界析出相的分布更为连续。对比图6和7可以看到,虽然B组合金几乎没有PFZ,但B组合金的晶界析出相分布比A组合金更为密集。

文献[21,25]报道PFZ越窄,晶界析出相间距越大,合金的耐应力腐蚀性能和耐晶间腐蚀性能越好。而且PFZ越窄,迁移到晶界上的溶质元素越少,晶界析出相形核数越少,间距越大,合金耐晶间腐蚀性能越好。对于没有PFZ的晶界,晶界析出相越密集,晶间腐蚀扩展越快。因此,图6和7揭示的晶界析出相的分布情况表明:1) 无论是A组合金或B组合金,随Zn含量的降低,合金晶间腐蚀的发展速度会越快,腐蚀程度会越严重,这与2.1节中的合金耐腐蚀实验的结果完全一致;2) 相对于Mg含量较高的B组合金,A组合金在晶界处形成了PFZ,因此腐蚀沿其晶界发展的速度会更快。

图5 不同成分合金的EBSD像

图6 低Mg含量合金在不同倍数下大角度晶界的HAADF-STEM像

3 讨论

在2.1和2.2节中,已分析了合金耐局部腐蚀性能实验和微观组织结构表征的结果。对于合金耐局部腐蚀性能与Zn、Mg含量的关系问题,一些规律性的结论显而易见,而且从合金微观组织结构特征也易于理解。但是仍然存在两个具体细节问题需要从合金微观结构的特征来加以深入理解和进一步的解释。

图7 高Mg含量合金在不同倍数下大角度晶界的HAADF-STEM像

3.1 Mg含量与耐晶间腐蚀性能的关系

Mg含量高的B组合金的耐晶间腐蚀性能优于Mg含量低的A组合金(见图1),但合金B-1(见图1(d))的腐蚀程度反而比合金A-1(见图1(a))更严重。对此现象我们的理解是,一种合金的耐晶间腐蚀能力分初始点蚀和晶界腐蚀两个阶段,或者叫浅层腐蚀和深度腐蚀两个层次。初始(浅层)腐蚀是从合金与腐蚀介质接触的表面开始向材料内部深入进行。这一阶段(层次)的腐蚀主要沿合金表面分布的连续体颗粒(点蚀源)快速深入进行。腐蚀的第二个阶段是晶界腐蚀持续(深度)发展阶段。这一阶段(层次)的腐蚀主要沿合金晶粒界面进行,其沿与合金表面垂直的方向推进的速度应比初始阶段沿连续体颗粒发展的速度缓慢,而且推进的速度与晶粒大小(决定晶界曲折长度)、晶界PFZ宽度和晶界析出相分布密切相关。在合金表面没有连续体颗粒的部位,腐蚀会直接进入晶界腐蚀阶段,向深处推进的速度会比有点蚀源的部位缓慢。

根据A组和B组合金的微观组织结构特征,可以认识到,就初始点蚀而言,B组合金的腐蚀会发展较快,程度更严重;但就晶界腐蚀持续发展而言,A组合金的腐蚀会更快,程度更严重。因此,在耐晶间腐蚀能力的测量中,如果合金腐蚀程度只处于初始点蚀为主的阶段,如图1(a)和(d)所示的A-1和B-1合金腐蚀的情况,则结果主要由合金中含有的连续体颗粒情况决定;如果合金腐蚀程度已到了(深度层次)晶界腐蚀持续发展的后期,而且晶界腐蚀占了主要部分,如图1(b)~(c)和图1(e)~(f)所示的腐蚀情况,则合金的耐腐蚀能力主要由PFZ、晶界析出相和晶粒尺寸等情况决定。因此,就深度层次的耐晶间腐蚀能力而言,Mg含量较多的B组合金优于A组合金。但在初始的以点蚀为主的阶段,A组合金的耐晶间腐蚀能力要更好。

3.2 连续体颗粒密度与耐晶间腐蚀性能的关系

如图2和3所示,在剥蚀实验中,前期阶段Mg含量较高的B组合金的耐腐蚀能力优于A组合金(见图2),但到后期48 h后,B组合金的剥蚀程度与A组合金一样甚至更差(见图2和3)。首先,对合金晶间腐蚀程度的实验测量结果与剥蚀程度的实验测量结果比较,两者的关注点有区别,也有共同之处。前者只从样品截面去观察局部腐蚀深度,后者则先从样品表面观察发生大面积剥落的程度(见图2),再从样品截面辅之以腐蚀深度的测量。因此,在只存在沿垂直表面方向纵深发展的局部腐蚀时,还不会发生合金的剥蚀;只有当腐蚀被在表面的横向方向发展,而且一个区域内所有局部腐蚀横向连片贯穿的情况下才会发生(肉眼可观察到的、宏观的)剥蚀。其次,而且在没有连续体颗粒的情况下,腐蚀沿晶界进行,晶界的腐蚀速度决定腐蚀程度。剥蚀实验前期,B组合金中虽然沿连续体颗粒点蚀纵深发展的局部腐蚀区不少,但没有颗粒点蚀部分的区域也很大,其腐蚀沿纵深发展或横向扩展贯穿连接各局部腐蚀区都要由晶界腐蚀缓慢进行;而且B组合金晶粒小又无PFZ,晶界腐蚀较之A组合金要更缓慢得多。所以Mg含量较多的B组合金比A组合金在前期耐剥蚀能力上更为优异。但是,由于B组合金中连续体颗粒密度远比A组合金中多,随着腐蚀深度(厚度,)的增加,连续体颗粒在横向平面的沉积(类似投影)密度大大增加(见图8),使得各连续体颗粒周围的局部腐蚀区发生横向腐蚀贯穿连通的速度大大增加。所以在剥蚀后期,B组合金的耐剥蚀能力会比Mg含量少的A组合金更差。

图8 连续体粒子投影密度随样品厚度L的变化

4 结论

1) 对所研究的两组目标合金,Zn含量越低,合金耐局部腐蚀性能越差。主要原因是,对A组合金而言,Zn含量减少时,PFZ宽化;对B组合金而言,Zn含量减少时,晶界析出相分布更为密集,而且连续体颗粒密度增大,并且它们由相和S相并存转变为相为主的连续体颗粒,其与基体电位差更大,更易腐蚀。

2) 两组目标合金的耐局部腐蚀性能与Mg含量的关系较复杂。对于耐晶间腐蚀能力,在以连续体颗粒点蚀引导的初始阶段,Mg含量高的B组合金耐腐蚀性能较差;但发展到以晶界腐蚀为主的深度阶段,B组合金耐腐蚀能力更强,因为其晶粒较小且无PFZ形成。对耐剥蚀性能,前期剥蚀主要由晶界腐蚀的速度决定,所以晶粒较大且有PFZ的Mg含量低的A组合金耐剥蚀能力较B组合金的差;但到深度剥蚀的后期,由于B组合金中连续体颗粒引导的局部腐蚀区域数量增大,这些腐蚀区域间横向贯穿连接成片的速度加快,导致B组合金深度剥蚀程度比A组合金的更严重。所以A组合金的深度耐剥蚀能力较B组合金的好。

[1] JIN N, ZHANG H, HAN Y, WU W, CHEN J. Hot deformation behavior of 7150 aluminum alloy during compression at elevated temperature[J]. Materials Characterization, 2009, 60: 530−536.

[2] MARLAUD T, MALKI B, HENON C, DESCHAMPS A, BAROUX B. Relationship between alloy composition, microstructure and exfoliation corrosion in Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2011, 53: 3139−3149.

[3] MENG Q J, FRANQEL G S. Effect of Cu content on corrosion behavior of 7xxx series aluminum alloys[J]. Journal of the Electrochemical Society, 2004, 151(5): 271−283.

[4] 苏睿明, 曲迎东, 李荣德, 解骐鸣, 尤俊华. 时效处理对喷射成形7075合金晶间腐蚀的影响[J]. 中国有色金属报, 2014, 24(3): 659−667. SU Rui-ming, QU Ying-dong, LI Rong-de, XIE Qi-ming, YOU Jun-hua. Effect of aging treatment on intergranular corrosion of spray forming 7075 alloy [J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 659−667.

[5] FANG H C, CHEN K H, CHEN X, CHAO H, PENG G S. Effect of Cr, Yb and Zr additions on localized corrosion of Al-Zn-Mg-Cu alloy[J]. Corrosion Science, 2009, 51: 2872−2877.

[6] SHE Huan, CHU Wei, SHU Da, WANG Jun, SUN Bao-de. Effects of silicon content on microstructure and stress corrosion cracking resistance of 7050 aluminum alloy [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2307−2313.

[7] BLANC C, LAVELLE B, MANKOWSKI G.The role of precipitates enriched with copper on the susceptibility to pitting corrosion of the 2024 aluminium alloy [J]. Corrosion Science, 1997, 39: 495−510.

[8] GRUHL W. The stress-corrosion behavior of high-strength Al-Zn-Mg alloys [J]. Aluminium, 1978, 54(5): 323.

[9] BOVARD F S. Environmentally induced cracking of an Al-Zn-Mg-Cu alloy [D]. Pittsburgh: University of Pittsburgh, 2005.

[10] RAMGOPAL T, FRANKEL G S. Role of alloying additions on the dissolution kinetics of aluminum binary alloys using artificial crevice electrodes [J]. Corrosion, 2001, 57: 702−711.

[11] WOLKA J, HACK T, VIRTANEN S. Influence of temper and surface condition on the exfoliation behaviour of high strength Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2007, 49: 1437−1449.

[12] LIU J Z, CHEN J H, LIU Z R, WU C L, HU T. Fine precipitation scenarios of AlZnMg(Cu) alloys revealed by advanced atomic-resolution electron microscopy study: Part II: Fine precipitation scenarios in AlZnMg(Cu) alloys[J]. Materials Characterization, 2015, 99: 142−149.

[13] LIU J Z, CHEN J H, YUAN D W, WU C L, ZHU J, CHENG Z Y. Fine precipitation scenarios of AlZnMg(Cu) alloys revealed by advanced atomic-resolution electron microscopy study: Part I: Structure determination of the precipitates in AlZnMg(Cu) alloys[J]. Materials Characterization, 2015, 99: 227−286.

[14] XU D K, BIRBILIS N, LASHANSKY D, ROMETSCH P A, MUDDLE B C. Effect of solution treatment on the corrosion behaviour of aluminium alloy AA7150: Optimisation for corrosion resistance [J]. Corrosion Science, 2011, 53: 217−225.

[15] SONG Feng-xuan, ZHANG Xin-ming, LIU Sheng-dan, HAN Nian-mei, LI Dong-feng. Anisotropy of localized corrosion in 7050-T7451 Al alloy thick plate[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2483−2490.

[16] BIRBILIS N, CAVANAUGH M K, BUCHHEIT R G. Electrochemical behavior and localized corrosion associated with Al7Cu2Fe particles in aluminum alloy 7075-T651 [J]. Corrosion Science, 2006, 48: 4202−4215.

[17] WANG Xue-hui, WANG Ji-hui, FU Cong-wei. Characterization of pitting corrosion of 7A60 aluminum alloy by EN and EIS techniques [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(12): 3907−3916.

[18] YANG X B, CHEN J H, LIU J Z, LIU P, QIN F, CHENG Y L, WU C L. Spherical constituent particles formed by a multistage solution treatment in Al-Zn-Mg-Cu alloys[J]. Materials Characterization, 2013, 83(0): 79−88.

[19] YANG X B, CHEN J H, LIU J Z, QIN F, XIE J, WU C L. A high-strength AlZnMg alloy hardened by the T-phase precipitates[J]. Journal of Alloys and Compounds, 2014, 610: 69−73.

[20] RAMGOPAL T, GOUMA P I, FRANKEL G S. Role of grain boundary precipitates and SDZ on the intergranular corrosion of aluminum alloy AA7150 [J]. Corrosion, 2002, 58: 687−697.

[21] PHILIPS H W L. Equilibrium diagrams of aluminium alloy systems [M]. London: The Aluminium Development Association, 1961: 54−107.

[22] RALSTON K D, BIRBILIS N. Effect of grain size on corrosion: A review[J]. Corrosion, 2010, 66: 075005−075013.

[23] RALSTON K D, BIRBILIS N, DAVIES C N J. Revealing the relationship between grain size and corrosion rate of metals [J]. Scripta Materialia, 2010, 63: 1201−1204.

[24] ZHAO X Y, FRANKELL G S. Quantitative study of exfoliation corrosion: exfoliation of slices in humidity technique[J]. Corrosion Science, 2007, 49: 920−938.

Behavior of localized corrosion of Al-Zn-Mg-Cu alloysin relation with their Zn and Mg contents

XIE Juan1, MENG Li-chun2, CHEN Jiang-hua1, YANG Xiu-bo1, LIU Ji-zi1, LIU Chun-hui1

(1. College of Materials Science and Engineering, Hunan University, Changsha 410082, China; 2. CSR Qingdao Sifang Locomotive and Rolling Stock Co., Ltd., Qingdao 266000, China)

It has generally been believed that the Cu addition in Al-Zn-Mg-Cu alloys can improve the stress corrosion resistance of the alloys. Nonetheless, for such alloys with a high Cu-content, few papers have paid attention to their exfoliation corrosion (EXCO) and intergranular corrosion (IGC) (two kinds of localized corrosion) resistance in relation with their Zn and Mg contents. In the present study, peak-aged Al-Zn-Mg-Cu alloys with relatively high Cu contents (2.0%−2.5%) were studied for their localized corrosion behaviors with varying Zn and Mg contents. By scanning/transmission electron microscopy (S/TEM), the microstructures of the alloys were characterized in relation with their properties of corrosion resistance. The alloys were classified into two groups: one with higher Mg content (high-Mg group) and another with lower Mg content (low-Mg group). The results show the following: 1) For both the two groups of alloys, with decreasing the Zn-content, their localized corrosion resistance decreases without exception; 2) The high-Mg group of alloys are worse than the low-Mg group of alloys in IGC resistance in their initial stages of corrosion, but better in their late stages; 3) For EXCO resistance, the former group is better than the late group in their early-stages of corrosion, but worse in their late stages of in-depth corrosion.

Al-Zn-Mg-Cu alloys; localized corrosion; microstructure; precipitate free zone; constituent

(编辑 何学锋)

Project(51471067, 51501059, 51371081) supported by the National Natural Science Foundation of China

2015-03-13;

2017-12-13

CHEN Jiang-hua; Tel: +86-731-88664009; E-mail: jhchen123@hnu.edu.cn

国家自然科学基金资助项目(51471067,51501059,51371081)

2015-03-13;

2017-12-13

陈江华,教授,博士,电话: 0731-88664009; E-mail: jhchen123@hnu.edu.cn

10.19476/j.ysxb.1004.0609.2017.12.10

1004-0609(2017)-12-2473-10

TG172;TG113

A