烘箱减风优化推进凹印环保化的有利之策

2017-03-01吴贯华

吴贯华

目前,在环保压力下,困扰凹印企业的最大问题是如何有效治理凹印机产生的巨大数量的有机废气。各种相关末端治理技术都在大力推进,市场上的解决方案纷繁复杂,但大家莫衷一是。对此,笔者结合多年的实践经验,曾在《印刷技术》杂志2016年第20期发表了关于凹印有机废气末端治理的综述,本文作为延伸,单纯就烘箱这一细节详细展开。

本文重点讨论凹印机烘箱废气排放特点及其减风优化方法,旨在通过各种技术措施来减少烘箱排放废气的总量,同时增大排放废气的浓度。主要措施是将烘箱的热风循环回用,将原来烘箱直接排放的废气,改为由传感器快速、实时检测废气的浓度,并把可以安全回用的热风部分再次循环使用,以达到节能降耗的目的,同时减风、增浓又为废气治理打下良好基础。

但对于烘箱的减风优化,我国凹印行业还没有引起足够重视,更没有达成共识并采取行动,目前只有少数供应商开始着手全局统筹整合,如广州环葆嘉的ESO技术、热泵将热风回用并量化进排风数据、少数凹印企业开始上LEL自动控制系统实现热风回用等。笔者认为,基于环保压力,烘箱减风优化已经迫在眉睫,需要凹印企业充分重视,立即开始行动,其重要性甚至大于末端治理。在此,笔者根据实践,就烘箱减风优化的相关细节提出一些建议,供行业人士探讨。

烘箱废气排放特点

一般,一台凹印机如果不含墨槽下地面抽风,生产典型产品时,烘箱废气的基本排放情况为:主排风废气风量为20000~50000m3/h,主排风废气溶剂排放量为20~80kg/ h,主排风废气浓度为0.5~2.0g/ m3。而如果考虑抽取印刷单元墨槽下方的废气下沉底排风的量,一台10色凹印机的底排风废气风量为10000~20000m3/h,底排风废气浓度为0.3~1.0g/m3。墨槽密封围护做得好的,如欧美进口凹印机,以上所述的废气排放量会小些。但我国大量使用的是日本进口或者国产凹印机,以上数值一般会偏大,如果两种废气以及通风废气合并外排,将造成废气浓度更低,末端更难治理。

烘箱设计存在的问题

现有凹印机烘箱设计普遍存在问题,造成风量和热量浪费巨大,是目前废气治理的最大阻碍,其不合理之处主要有以下几方面。

1.生产速度和烘干配置不匹配

凹印机烘箱设计时都是按照最大速度来配置烘干风量和热量,但实际生产中凹印机极少开到最大速度,生产速度和烘干配置不匹配,低速也用大风量,造成风量和热量的巨大浪费。

2.版面墨量和烘干配置不匹配

凹印机烘箱设计时都是按照满版印刷来配置烘干风量和热量,但实际生产中,一般凹印产品满版印刷单元为1~2个,很多极少上墨的版面也用滿版的风量和热量去烘干,版面墨量和烘干配置不匹配,造成风量和热量的巨大浪费。

3.幅宽和烘箱配置不匹配

凹印机烘箱设计时都是按照最大幅宽来配置烘干风量和热量,但实际生产中,普遍存在宽幅凹印机生产窄幅产品的情况,目前凹印机烘箱热风风刀还不能调整宽度,造成幅宽和烘箱配置不匹配。但如果有多台凹印机,可以合理安排宽窄幅产品的生产。

4.版面分布与烘箱配置不匹配

目前凹印产品每个版面都是个性的、固定的,但烘干系统并不能根据上墨位置和上墨量去匹配合适的风量和热量,对此凹印行业还没有可行的解决办法,但未来UV油墨采用LED独立灯珠光源固化时,以上问题就能迎刃而解。

一般烘箱设计者只考虑产品的烘干质量,对烘干系统本身的质量考虑很少,所以即便产生很大的浪费也很难察觉。烘干应该是将环保、能耗、产品质量三者统筹,做到最佳匹配,以实现智能、环保、安全烘干。还要考虑一些其他相关因素,比如在同等烘干风量和热量下,选择品质好、释放性好的油墨和溶剂,也能有效减少废气排放。

烘箱减风优化措施

1.减风

针对上述烘箱不合理情况,建议凹印企业根据自身工厂的具体情况,落实烘箱减风优化措施,即热风回用。关于这一点,笔者会在本文的“烘箱减风方法”部分详细阐述。

2.加强烘箱的密封

(1)将进出风口最小化,比如调小间隙或考虑气封进出风口,减少无组织新风。

(2)烘箱进出料口处,最下、最上热风刀应为斜内口,避免高速热风外溢。

(3)尽量减少压印后进烘箱前裸露的湿墨膜长度。

(4)充分保障烘箱关闭后各处密封,检查并更换老化的密封胶条。

(5)检查各个烘箱和热风系统的连接斜口密封或软接,确保无泄露。

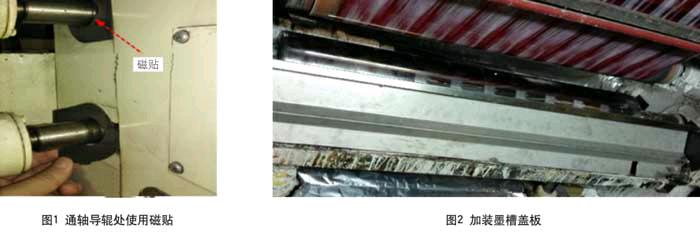

(6)将导辊轴和烘箱之间的间隙最小化,静止半轴导辊并检查密封,在通轴导辊处,建议使用磁贴以减少间隙(如图1所示)。

3.减少裸露的油墨面积

改进印刷单元墨槽的密封围护,最大程度地减少裸露的油墨面积,可减少无组织废气排放、降低溶剂使用量、改善车间环境、稳定产品质量(根据实际经验,速度为167米/分的10色凹印机,墨槽加盖后能减少约10kg/h的溶剂挥发量)。目前已能做到在压辊前后各裸露5cm的版面,其他全部遮盖。

然而目前对于加装墨槽盖板(如图2所示),很多凹印企业认识不足、配合不够,不愿尝试,以不利于操作、增加管理和清洗难度等理由予以抵触。但环保压力当前,需要凹印企业各部门尽最大程度配合,才能保障企业的市场地位。

4.关闭非工作印刷单元的风门

如果非工作印刷单元的风门不关闭,主风机就会把车间的清洁气体抽出并排放,增大废气量和风机电耗,稀释废气浓度,增加废气处理难度。

5.减少或取消地面排放

如果印刷车间气流组织好,印刷单元墨槽密封围护好,在保证无异味的情况下,地面排风量可减少一半,同时可以将地面排风作为新风再送回烘箱热风单元的进风口。

6.加强能源管理

许多凹印企业做不到停产停风,甚至存在员工用餐时主风机、加热都不停机的情况,造成极大的能源浪费,同时也加大了废气处理能耗。建议有条件的凹印企业加强能源管理,建立能源考核制度,量化能耗,将产量和能耗挂钩。

7.改进主风机

许多凹印企业普遍存在这样一种不合理现象,如10色凹印机,不管是单色还是10色印刷,主风机一般都会开到最大。为降低能耗,应将主风机改为手动或者自动风压变频控制,实现按需抽风。

8.定期维护整个风管系统

为避免风管发生破损、泄露、堵塞等情况,凹印企业应定期测试风管系统的漏风量。

9.改进印刷车间的密封和围护

综合考虑暖通、底排、烘箱进排风,组织和配置最合理气流。

10.其他相关系统优化

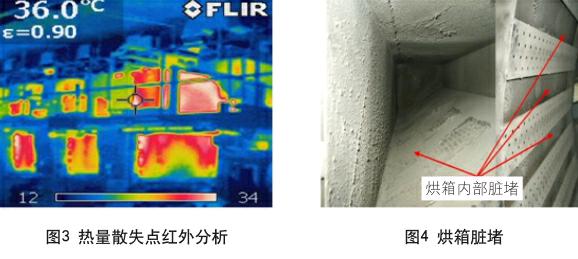

(1)做好整个热风系统和烘箱的保温,有条件的凹印企业可以采用红外成像仪器分析热风系统的热量散失点(如图3所示),并重点改进热风系统的保温效果。

(2)定期清洁烘箱和内部风道,以免造成烘箱内部发生脏堵(如图4所示)。

(3)有些凹印企业的凹印蒸汽管线、蒸汽换热器都不保温,造成能源浪费、车间环境恶化、产品质量存在隐患、空调负载增大等情况。

(4)凹印企业有条件时一定要统筹考虑工厂布局、车间布局和设备布局等与废气排放相关的因素。

烘箱减风方法

(1)一般凹印单元都设计有手动热风回用,可以直接启用,也可后期加装手动(能回用50%~80%的热风)。如果不是满版凹印单元,在150米/分的常规速度下,建议全部热风回用开到最大。

(2)一般凹印单元的自动热风回用,可选择并加装适当的LEL自动控制系統,根据设定的安全废气浓度实现自动热风回用,这是目前最成熟和合理的控制技术,能基本解决烘箱的问题。但目前国内配备有LEL自动控制系统并正常使用的凹印机很少(在国外,LEL一般是凹印机的标配),LEL自动控制系统选择的难度主要在于探头选择、安全浓度、误报警、溶剂残留、异味控制等,目前一些国内大型凹印企业开始加装LEL,反馈不错。而且一些国内外印刷设备制造商和LEL集成商、热泵生产商都开始着手研究并提供烘箱LEL改造服务。

(3)目前一些凹印企业从低成本的角度考虑,只在总排风口安装一组LEL自动控制系统,将主排风回用到总进风,也可以实现热风回用。但该法不适用于没有配置有组织总进风新风口的凹印机。

(4)凹印单元热泵+手动或自动热风回用。目前热泵基本配备了最大效率为50%的热风回用,但一般都是手动,如果要求自动或热风回用量更多,需要热泵生产商改进热泵设计。

(5)近年来,越来越多的减风、增浓技术不断涌现,如国内有些凹印企业将烘箱各单元串联使用,日本也出现了将烘箱上下部分串联使用,广州环葆嘉的ESO整体热风统筹等,这些技术的效果究竟如何,还需行业人士的尝试和确认。

总之,技术不同,投资、减风效果、节能、VOCs治理配套设置等都不同,凹印企业需要结合实际生产特点进行选择。

烘箱减风的关键

1.安全

减风后废气浓度大幅增加,安全风险和防爆要求必须更加严格。

2.减风后废气最小极限

凹印单元减风后的最小风量,不能小于基于安全LEL限制的最小安全风量与烘箱维持负压的最小无组织新风风量之和,一般烘箱维持负压需要1000m3/h的新风风量,LEL安全风量大小取决于满版上墨量和生产速度。

3.减风后废气浓度

减风后废气浓度建议控制在3~5g/m3,末端配置RTO非常合适。如果浓度再增加,如达到10g/m3以上,可以考虑余热回用。但是基于凹印生产的不连续性、安全防爆成本、余热系统的投资和维护以及凹印订单结构、生产订单量有很大不确定性等因素,笔者建议凹印企业谨慎考虑余热回用。

4.减风后产品的溶剂残留

由于废气循环后,烘干热风内的溶剂浓度相比新风大幅增加,凹印企业需要格外关注产品的溶剂残留和异味,从理论和目前国内外实践来看,远远没有达到饱和浓度的热风并不利于油墨烘干。提及产品异味问题,建议凹印企业将凹印烘干和异味烘干分开控制。

5.减风后烘箱性能

需要特别说明的是,减风后,只是烘箱总新风量和总排放废气量大幅减少,烘箱内部循环的风压、风量、温度等都保持不变(只是热风浓度增加),所以烘箱的烘干性能不变,而且印刷过程中的张力、套印等参数也都保持不变。

6.减风极限

减风极限下或总排放风量很小时,因主风机降频有限,会造成主风道负压过大。基于安全考虑,应在主风道的末端增加负压旁通。

其他注意的事项

(1)烘箱减风方案要结合末端治理设施进行考虑。

(2)以上工作需要凹印设备供应商、热风配套供应商、凹印企业等各方协调努力。

(3)凹印设备供应商有责任根据现有情况,对凹印机烘箱系统进行优化,重新设计烘箱和热风系统。

(4)凹印企业要结合产品设计、幅宽等选用凹印机,产品设计尽量减少专色版,以减少上墨量,尤其注意控制占到用墨量一半的白墨,同时还要努力说服客户注重包装功能,采用精简包装,着眼长远,一同推进环保事业。

(5)食品包装凹印产品溶剂残留标准目前为5mg/m2,但凹印生产中排放到大气中的废气折算后可达到5000mg/m2,是溶剂残留标准的1000倍以上,所以应充分考虑全产业链的环保,从而制定合理的标准。

(6)目前凹印行业废气排放标准为50mg/m3(各地区会有差异),而凹印机烘箱直排或减风增浓后,排放废气浓度约为0.5~5.0g/m3,如果对其不加以治理而是直排,会超标10~100倍,这才是治污减排的控制重点。从治污整体环节来看,废气排放标准制定为50mg/m3或者30mg/ m3意义都不大,而是要对技术、经济、环境效益等统筹考虑,标准太严会造成治污成本太高,不如标准适当有效控制重点,排污则更有成效;标准一刀切也不好,如洛阳天宝等供应商推出的有机废气回收利用装置,实质更绿色、更环保,国家应该予以引导和大力扶持。

对凹印机烘箱进行密封围护并减风优化后,以200米/分的凹印机为例,如果没有满版凹印单元,每个凹印单元的排风量约为1000m3/h(此数值为进出料口维持负压的无组织新风总和),有组织新风进风可以为零,凹印总排放废气总量减少40%~80%,同时废气浓度相应提高,前端烘干能耗和排风风机电耗大幅减少,末端废气治理设施投资和运行费用也大幅降低,非常有利于下一步的废气末端治理。