第一再生器旋风更换的难点及其解决措施

2017-02-28周华盛赵婷

周华盛++赵婷

摘 要:2014年乌石化公司炼油厂重催装置第一再生器进行检修,笔者作为此次检修方案编制人和现场检修实施负责人,对此次检修时的施工难点进行叙述,并就如何解决此问题结合现场实际情况提出一些个人的建议和见解,旨在总结和完善重催装置的检修工作。

关键词:重催装置 第一再生器 检修施工

中图分类号:TE96 文献标识码:A 文章编号:1672-3791(2016)10(b)-0050-02

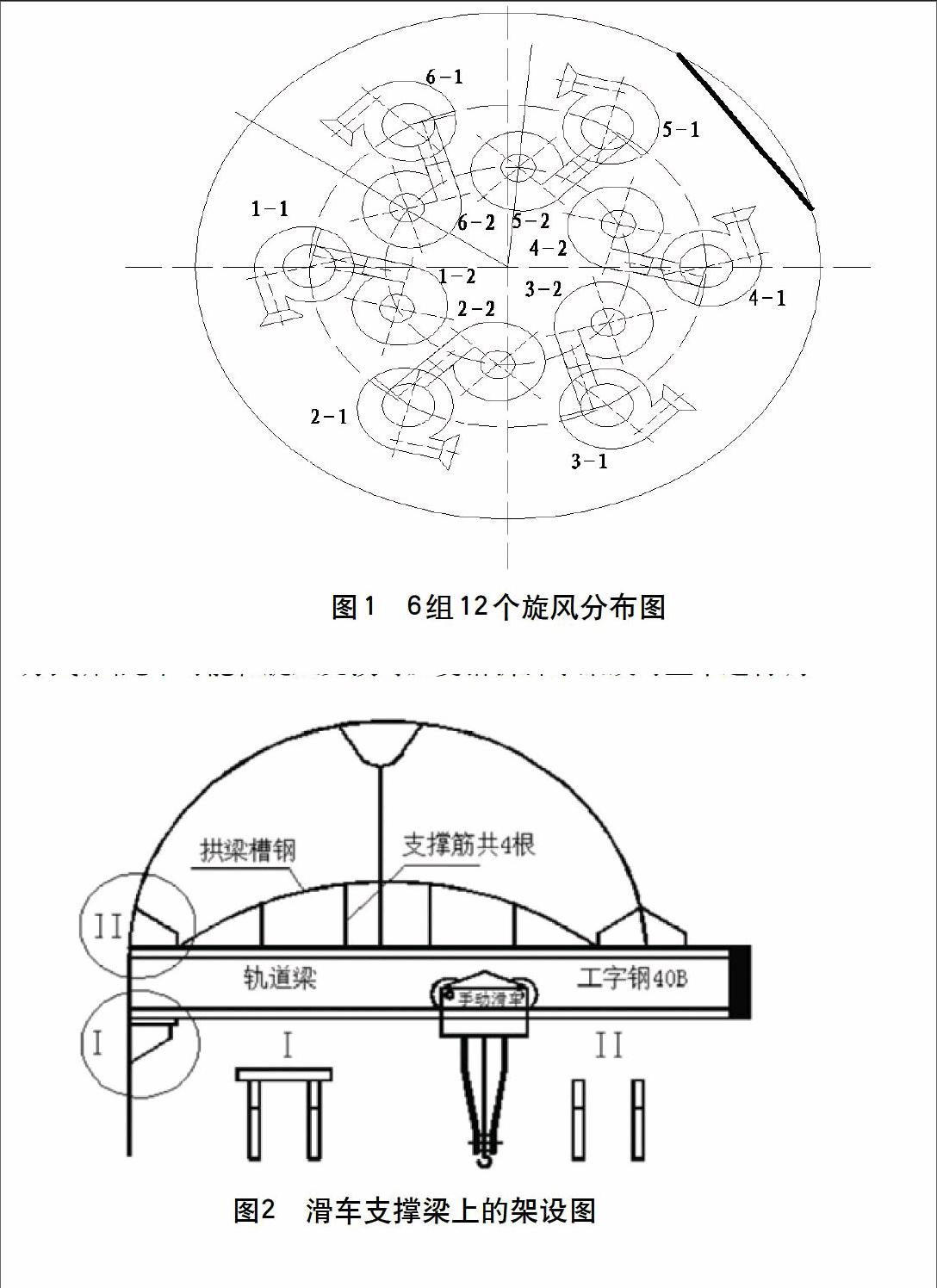

乌石化公司炼油厂重催装置第一再生器进行检修,其主要检修内容就是对其内部的6组12个因为内壁构件老化造成催化剂损耗过多的旋风进行更换。第一再生器规格为Φ9200/Φ6600×32696,安装在地面标高20.5 m的钢结构框架上,该再生器最高处气垫弯头最高点距地面65.345 m,旋风总重量为54.63 t,鉴于现场施工场地、环境和施工周期的考虑,决定采用在器壁上开孔(开侧门)进行旋风更换倒运的出入口,由400 t履带吊进行配合施工。

此次检修内外部覆盖范围从7层平台(标高21 m)至16层平台(标高52 m)处,内部只有靠搭脚手架架设施工平台来满足施工的需要,施工人员在外部可利用平台和临时脚手架来进行施工。从作业环境来分析,该次检修中的吊装作业、有限空间作业都比较特殊,而且施工中不可避免有安装、焊接、脚手架、衬里等交叉性作业。在施工前必须将所预想到的困难分析到位,并采取有效而可行的预防和施工措施,方能降低安全风险,保证整个检修工作的顺利进行。

1 开孔位置的确定

如图1所示,6组12个旋风在第一再生器内均匀分布,并且每两个一、二级旋风间用连箱(俗称手风琴)进行连接形成一组,其最大尺寸达到了3.4 m,从安全和吊运方便的角度考虑,须对一、二级旋风进行解体,因此如何保证解体后的旋风顺序地倒运至器外,就须确定器壁上的开孔位置和开孔大小。单体旋风加料腿总长为24 m,在拆除和回装时须将料腿分为2段(每段长8 m)料腿与旋风分段,保证旋风长度为8 m左右,以保留最合理、最经济的吊运长度。

在确定器壁处开孔位置时须考虑以下几点。

(1)现场吊车的点位位置,能够满足吊车的最大转动角度,且周围没有影响吊运的障碍物。

(2)器壁上开孔仪表及其他管线少,便于拆卸和回装。

(3)开孔处有足够的空间保证施工人员进行操作。

鉴于以上情况和现场实际,最终确定了开孔位置选择305°两边各1.5 m宽度(现场施工时,根据设备实际焊缝的布置情况,略有调整),切割长度为从上封头焊缝线开始直至10层出入口平台焊缝向上300 mm,其总长为7.8 mm,选择此位置和尺寸,保证了吊车的点位,而且在整个切割范围内,除12层平台处1 m长的平台影响拆除外,几乎没有别的障碍,而且人员可在10层2 m宽的平台进行施工。而且此位置在5-2旋风的边上,待器壁打开后,便可将此旋风直接吊出,为后期旋风的吊装预留出中转的空间和位置。

2 脚手架的搭设

如果按传统的架子搭设方法,架子工在搭设时应以安全为重,而不考虑旋风的倒运,因此用绝对多的立竿来保证整個脚手架的稳定,这种传统的搭设方法,如果旋风的更换是将封头割除,从上面进行抽出和插入式更换的话,是没有任何问题,但是此次更换采用的是开侧的方式,也就是说,所有旋风都基本上遵行平行倒运的方式,因此不可能在旋风更换时反复搭折脚手架或对立竿进行调整,所以为了保证旋风的顺利进出,架子必须满足以下两点要求。

(1)在旋风倒运经过的路线上不得有任何立竿或其他障碍物。

(2)旋风行进路线处两立竿间距必须大于旋风解体后的最大尺寸。

鉴于以上要求以及根据开孔的位置还有旋风实际的分布情况,我们借鉴了交通道路的主干线和辅线的思路,将每个旋风所经过的线路定为主通道,每个旋风通往主通道的线路定为辅通道,主通道的立竿间距根据旋风定位确定为足够大,每组旋风边的立竿采用三角形两两连接,在保证安全的前提下,主通道周边的立竿尽量少,各立竿间尽量多地将横杆进行固定,以方便旋风的倒运。在现场实际检修时,为保证立竿的准确定位,我们通过先期的计算,再通过现场实际测量,进行了详细的定位交底后进行架子的搭设。最终实践证明,此次架子搭设的方案完全正确合理。

3 旋风的倒运方式和顺序

在确定了器壁处的开孔位置大小和脚手架的搭设后,旋风的倒运方式也成为我们亟待解决的问题,旋风倒运方式选择的合理与否,必将影响着整个方案的编制和后期方式选择上,我们有两个方案:一种是将滑车和倒链相结合,将旋风用倒链从原位倒出,再输运到滑车后,由滑车从内向外输至器壁外,再由吊车将旋风吊运至地面。第二种方案就是完全采用倒链人工将旋风倒运至器壁外,由吊车吊运至地面,综合对比滑车倒运和人工倒运,滑车倒运存在着如下的缺点。

(1)滑车支撑梁上的架设,如图2所示的滑车,只能在支撑梁上前后移动,并不能左右活动,这就要求所有的旋风首先必须用倒链将旋风放置于此下方,再由滑车输送至器壁外,但是支撑梁在铺设时须进行许多辅件的安装、焊接,而且还必须对滑车和支撑梁进行承载试验,这些工作不能提前预制,而且和别的工作无法交叉进行,因此,在存在安全风险的同时还将影响检修的时间。

(2)支撑梁外伸处如何替换滑车和吊车间的钢丝绳也是个不太好解决的难题。

(3)因此,经权衡两三之后,我们选择了采用倒链倒运的方式,而且经过现场实践证明,手工倒运比滑车倒运只多了一次换钢丝绳的次数,而且在原统筹2天的安装滑车的时间内,用手工完全可顺利倒出3组6个旋风。

4 吊耳的焊接

在封头和器壁上合理布置吊耳,方可保证旋风的顺利倒运,由于旋风在整个命运中须经过至少3次的倒链替换,因此吊耳朵的布置和旋风上吊耳的位置确定尤为重要。在确定封头吊耳的时候,首先必须考虑一二级6组12个旋风以及一级旋风出口管和二级旋风吊挂的布置位置,其次要考虑旋风断开后的下降位移尺寸,还要考虑各旋风处脚手架的布置形式和尺寸。基于以上方面的考虑,我们最终确定了封头吊耳的布置,每个旋风在对称方向上布置两组吊耳,各组吊耳放置两吊孔来安置卡环在吊运时互相交替,在开孔处的顶部封头处焊接2个吊耳作为吊车和倒链替换时的中转吊卫,来保证所有旋风在倒运时不会临时因缺少吊耳造成的中间窝工。

5 结语

通过现场实际检修的考验,更好地验证了只有在前期的技术准备过程中,对现场情况进行认真的勘查,详细地分析各个施工环节可能存在的难题,做到抓大而不放小,将会给我们的检修工作带来许多方便之处。

参考文献

[1] 杨文广,陈斌,余剑智,等.炼油厂催化第二再生器开裂的原因分析及预防[J].中国锅炉压力容器安全,2001(4):36-40.

[2] 张新国,高香锋.重油催化裂化装置再生器的设计[J].石油化工设备技术,2011(2):1-4.