快速闸门断流的轴流泵起动过程三维数值模拟

2017-02-27刘跃飞周大庆郑源张海胜徐建叶

刘跃飞+周大庆+郑源+张海胜+徐建叶

摘要:针对轴流泵机组起动过程的研究是泵站安全稳定运行研究的重要环节。为了准确捕捉轴流泵机组在起动过渡过程中的动态特性,建立轴流泵机组的全流道三维模型,采用三维CFD计算软件Fluent,利用基于有限体积法的动网格技术,配合VOF多相流模型对快速闸门断流的轴流泵机组起动过程进行了三维瞬态数值模拟,获得了轴流泵机组起动过渡过程中的流态变化及外特性参数的变化规律。闸门开启时间为60 s时,机组起动扬程在12 s时达到最大值2.76 m,为运行扬程的1.28倍。减小快速闸门开启时间能够降低机组最大起动扬程,但同时会加剧回流及闸门处的水流撞击。计算结果表明:动网格技术结合VOF多相流模型可以较好的应用于快速闸门断流的轴流泵机组起动过渡过程数值模拟中,其结果可为泵站水力设计及轴流泵机组的过渡过程研究提供参考。

关键词:起动过程;轴流泵机组;快速闸门;动网格;VOF模型

中图分类号:TV136.2文献标志码:A文章编号:1672-1683(2017)01-0167-06

Abstract:Rsearch on the starting process of the axial flow pump is a very important part of the research on pump stations.In order to capture accurately the dynamic characteristics of an axial flow pump in the starting process,a three-dimensional geometrical model of the full passage was established.The CFD software Fluent,the dynamic mesh technology based on finite volume method,and the VOF multiphase flow model were all used to conduct three-dimensional transient numerical simulation of the axial flow pump,from which the variation patterns of external characteristic parameters were obtained.When the opening time of the gate was 60 s,the maximum head was 2.76 m at 12 s,which was 1.28 times of the rated head.Less starting time of the gate led to a lower starting head,but it aggravated the back-flow.The results showed that the dynamic mesh technology can be used in 3D numerical simulation of the starting transition process of an axial flow pump with a quick-stop gate.The results can help optimize the hydraulic parameters of pump stations and can be used as a reference for the research of the transition process of axial flow pump units.

Key words:starting process;axial flow pump;quick-stop gate;dynamic mesh;VOF model

大型立式轴流泵机组在南水北调东线工程中具有重要作用 [1]。当立式轴流泵机组的断流措施为快速闸门时,若闸门的起动规律设置不合理,会致使起动扬程急剧升高,甚至造成停机事故。起动过程中小流量不稳定马鞍区的存在也导致轴流泵机组的起动过程较为复杂[2]。因而,针对大型立式轴流泵机组起动过程的研究显得尤为重要。目前国内针对轴流泵机组起动过渡过程的研究主要采用一维数值解析计算方法[3-6],通过合理简化和近似,将水流近似为一元流动并引入恰当数学模型求解。

计算流体力学(CFD)已在流体机械的稳态数值模拟中得到广泛运用[7-9],由于一维数值计算的方法无法捕捉叶轮及流道的动态流场特性,CFD技术也越来越多的应用到水力机械的过渡过程计算当中[10-14]。其中,对包含运动边界的非定常流动进行数值模拟是三维过渡过程研究的难点[15-16]。本文利用动网格技术结合VOF多相流模型,对利用快速闸门断流的轴流泵机组的起动过程进行了三维瞬态数值模拟。

1 计算对象

1.1 模型参数

本文计算模型基于某立式轴流泵机组,采用快速闸门断流,悬挂式主电动机直接传动,其具体参数见表1。数值计算模型与轴流泵机组实际尺寸比例为1∶1,包含进水池、肘型进水流道、叶轮区、导叶区、直管式出水流道、快速闸门、出水池等部件,结构见图1。

1.2 网格

采用非结构化网格来划分进水流道、叶轮、导叶及出水流道;采用结构化网格来划分进水池、快速闸门及出水池;由于叶轮区和导叶区流态复杂,对其进行网格加密。经网格无关性验证计算,发现网格超一定数量后对机组性能影响很小,且方案3揚程与流量数值与机组参数基本吻合,最终选择方案3来划分计算模型,不同网格划分方案见表2。

2.1 控制方程与湍流模型

在VOF模型中,通过求解水和空气的体积分数连续方程追踪空气与水的界面,求解控制方程获得的速度场由各相共享,本次模拟中水为主相。

Realizable k-ε模型已被有效地用于各种不同类型的流动模拟,包括旋转均匀剪切流、包含有射流和混合流的自由流动、管道流动、边界层流动和带有分离的流动等[17]。利用快速闸门断流的轴流泵机组,起动过程中气液两相的流态变化规律是起动过程动态特性研究的重要部分,因此本文选用Realizable k-ε湍流模型封闭控制方程组。

2.2 动网格技术

为使网格能够适应运动边界的移动和几何形状的变化,必须要对计算网格进行修正。本文利用动网格技术控制叶轮的旋转,采用铺层(Layering)算法及UDF自定义的方法控制快速闸门边界条件的变化[18]。该算法会根据计算区域的扩张或收缩来相应地生成网格或合并网格。图2为网格变化过程的效果图。

2.3 离散格式及定解条件

离散格式:本次数值计算利用Fluent 6.3软件完成,用有限体积法对上述数学模型进行离散,压力项采用PRESTO格式,体积分数项采用Geo-Reconstruct格式,湍动能和对流项采用一阶迎风格式,采用适合瞬态计算的PISO算法对流场速度压力进行求解[19],数值计算迭代时间步长为0.002 s,初始时间为0 s,总计算时长65 s。

定解条件:进水池水面采用压力进口条件,压力值由进水池水位确定;出水池水面、溢流孔出口采用压力出口条件,压力值为0;初始时刻,出水流道上部快速闸门左侧为空气(水面位置由进水池水位决定),故初始条件设出水流道空气区域空气体积分数为1,其他区域空气体积分数为0。

2.4 叶轮转速控制及闸门开启规律

叶轮的控制规律为:0~2 s叶轮不动,2 s时设定叶轮按直线规律上升[2],用时5 s,即7 s时达到额定转速。

快速闸门控制规律为:在叶轮起动2.5 s后,即4.5 s时按直线规律开启,60 s后完全开启。叶轮及快速闸门的控制规律见图3,s为叶轮转速与额定转速比值,a为快速闸门开度。

3 计算结果分析

3.1 起动过程动态特性分析

起动过程气液两相状态见图4,2 s时机组未开启,气液界面稳定在初始位置。叶轮转速从2 s开始,按直线规律增大,叶轮转速上升后,出水流道内水面上升,空气相体积减小,空气从溢流孔排出。快速闸门于叶轮起动2.5 s后开启。闸门刚开启时,由于出水池水位高于出水流道内水面,上游水流通过闸门倒流至出水流道,而上游倒流与出水流道上升水流产生撞击,使出水流道内水流流态紊乱,出水流道内水面发生较大波动。从图4可见,7 s时出水流道内空气体积已明显减小,而此时出水流道内流态较为紊乱,部分水流伴随着空气的排出从溢流孔中溢出。水流的溢出过程在26 s时结束,此时出水流道内空气已基本排出,溢流孔内形成稳定的气液界面,闸门开度已超过1/3,机组流态趋于稳定。之后,随着快速闸门的开启,溢流孔内液面逐渐下降。65 s时闸门已完全开启,气液状态稳定,溢流孔内液面稳定在出水池出口高度,机组进入正常运行状态,起动过程结束。

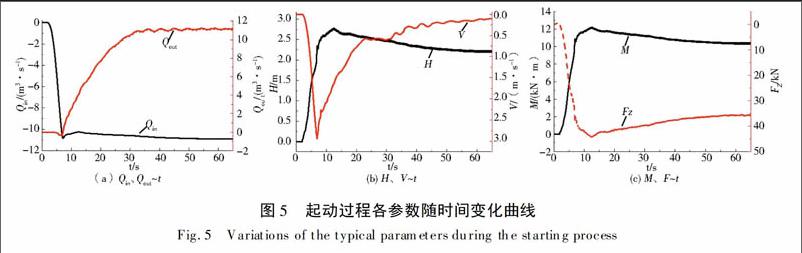

本次数值模拟中,进口流量Qin、出口流量Qout、扬程H、叶轮叶片轴向力Fz(方向为正下)、叶轮叶片转矩M、溢流孔流速V的变化过程见图5。

2~7 s叶轮转速直线上升,进口流量随之升高,7 s后逐渐稳定;4.5 s前快速闸门为关闭状态,因而出口流量开始为0,4.5 s后,由于出水池水面高于出水流道内水面,产生倒流,出口流量先为负值,7 s左右转为正值;机组扬程在12 s时达到最高为2.76 m,为正常运行扬程的1.28倍,之后下降至正常运行扬程;叶轮叶片轴向力及叶片转矩的变化规律均为先增大,后逐渐减小并趋于稳定,且12 s为最大值时刻;溢流孔流速的变化规律为初始时为零,后随叶轮转速上升逐渐升高,在7 s时达到最大值2.93 m/s,之后逐渐下降,26 s时溢流孔流速已很小,溢流孔内形成稳定液面并平稳缓慢下降。

本次数值模拟中,机组在65 s时已进入正常运行工况,此时机组的流量、扬程、出力与轴流泵机组运行参数吻合较好。可见本文的数值模拟方法具有较高的准确性,可对利用快速闸门断流的轴流泵机组的起动过程进行有效模拟。

3.2 闸门处流态分析

由图5(a)可见,在本次数值模拟中,出口流量在4.5~7 s时为倒流。倒流水流与水泵排出的水流在出水流道内相撞会导致流道排气困难、引起较大压力脉动[20]。

为细致的分析此时的流动现象,对快速闸门处6.4~7.6 s内流态做速度矢量图,见图6。阀门刚开启时,由于出水池水位高于出水流道内水位,水流从出水池倒流至出水流道,与来流发生撞击。倒流沿闸门左侧向上流动,同时,空气从溢流孔排出。随着叶轮转速上升,机组进口流量增大,出水流道快速闸门左侧水面上升,7.2 s时闸门处水流方向已反转,出水池靠近闸门侧水流方向亦随之改变。

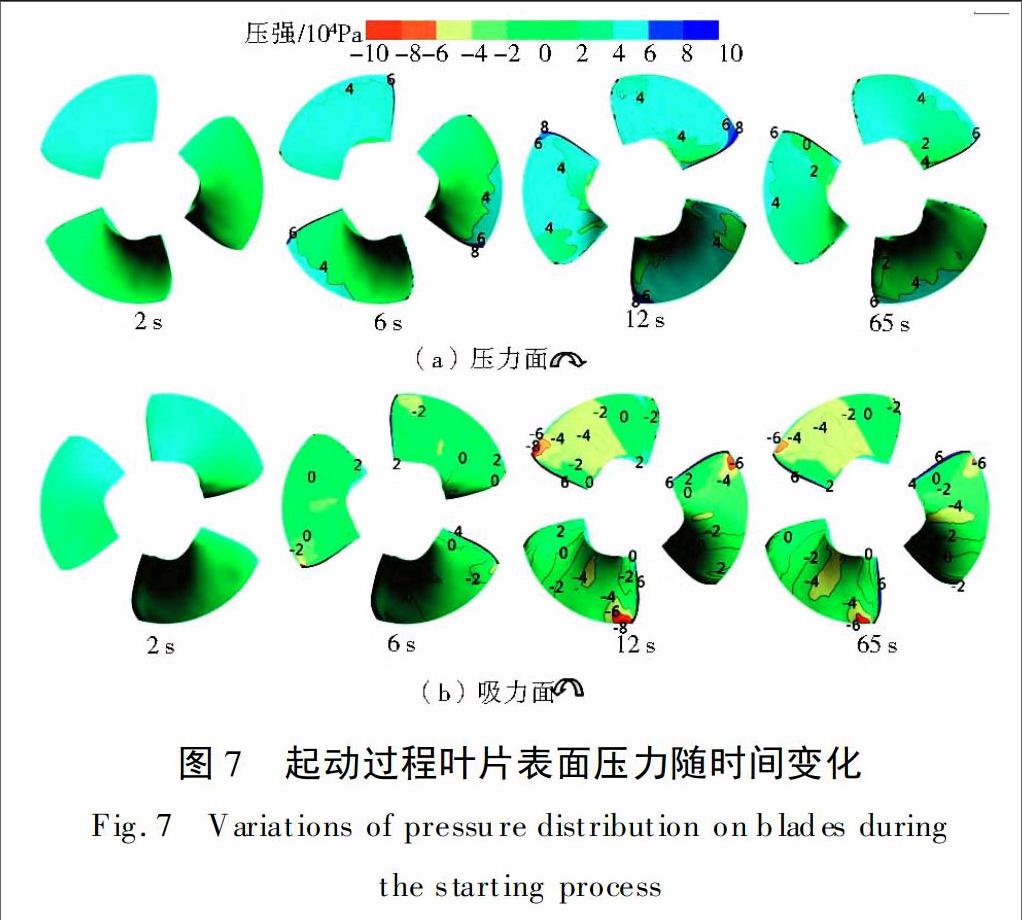

3.3 叶轮叶片表面压力分析

由于叶轮转速在2~7 s内按直线规律上升,叶轮叶片进口的圆周速度增加。如图7(a)和图7(b)所示,随着叶轮转速的升高:叶片压力面压强增大,吸力面压强减小,叶片进水侧因水流撞击产生局部高压。由图5(c)可见,12 s时机组扬程达到最大值,此时叶片压力面和吸力面的压强差亦为最大。12 s时,压力面进水侧叶缘处的高压区域增大,同时吸力面进水侧叶缘处的脱流增大,产生局部真空区域,且为起动过程中真空值最大时刻。随着快速闸门的开启,机组扬程逐渐降低,叶片压力面与吸力面压强差随之减小,叶片压力面进水侧撞击现象和吸力面進水侧外缘处的真空现象均逐渐减弱。65 s时机组进入正常运行状态,起动过程基本结束。

4 快速闸门不同开启时间对机组性能的影响

为探究快速闸门不同起动时间对机组性能的影响,此处对快速闸门启动时间为30 s的起动过程进行数值模拟。设快速闸门启动时间为30 s,同样于叶轮起动2.5 s后开始启动,模型及其他参数的设置与启动时间为60 s时相同。

图8为快速闸门两种启动时间下轴流泵机组外特性参数的比较。由图可见,两种情况下,进口流量Qin的变化规律基本相同,而出口流量Qout受闸门开启时间影响较大:闸门30 s开启时,出口流量达到额定值的时间大幅缩短,而由于出口流量处于倒流状态时闸门开度增大,开始时闸门处的回流明显增大。而30 s开启快速闸门时,较大回流与流进出水流道的水流相撞,则导致较大的压力脉动。如图8(b)、8(c)所示,30 s开启快速闸门时外特性参数扬程H、力矩M及轴向力Fz均在7 s左右发生较60 s开启时更大的脉动。

另一方面,扬程、叶轮力矩及叶片轴向力达到最大值的时间与60 s开启时的情况基本相同,都为12 s左右,而快速闸门30 s开启时,扬程、力矩、轴向力的最大值均明显减小。

在实际应用中,闸门开启时间还要受到闸门启闭机性能的限制。缩短闸门开启时间可以起到减小起动过程中扬程、力矩、轴向力最大值的作用,但会加剧起动开始时的回流撞击及其产生的脉动,同时,缩短闸门的开启时间增大了对闸门启闭机功率的需求。

5 结论

(1)利用动网格与VOF模型相结合的技术可以较为准确的模拟基于快速闸门断流的轴流泵机组的起动过程,可清晰直观地捕捉流道内水流的动态特性。

(2)在机组起动过程中,快速闸门刚开启时存在短时间倒流,叶片真空区域的真空值在最大扬程时刻达到最大,高于正常运行工况下真空值。

(3)线性规律起动的快速闸门,开启时间延长会增大机组的最大扬程、力矩及叶片轴向力,而另一方面快速闸门刚开启时出水流道内的回流及撞击现象会得到减轻。

参考文献(References):

[1] 陈坚,李琪,许建中,等.中国泵站工程现状及"十一五"期间泵站更新改造任务[J].水利水电科技进展,2008,28(2):84-88.(CHEN Jian,LI Qi,XU Jian-zhong,et al.Current status of pump stations in China and their renovation and rebuilding according to the 11th Five Year Plan[J].Advance in Science and Technology of Water Resources,2008,28(2):84-88.(in Chinese))

[2] 周大庆,吴玉林,张仁田.大型立式轴流泵站起动过渡过程研究[J].水力发电学报,2007,26(1):119-122.(ZHOU Da-qing,WU Yu-lin,ZHANG Ren-tian,Research on start-up transient of vertical axial-flow pump station[J].Journal of Hydroelectric Engineering,2007,26(1):119-122.(in Chinese))

[3] Zhang Y L,Li Y,Zhu Z C,Cui B L.Computational analysis of centrifugal pump delivering solid-liquid two-phase flow during startup period[J].Chinese Journal of Mechanical Engineering,2014,01:178-185.

[4] 刘梅清,杨文容,徐叶琴,带虹吸式出水流道轴流泵站起动水力过渡过程研究[J].武汉大学学报:工学版,2003,36(1):1-4.(LIU Mei-qing,YANG Wen-rong,XU Ye-qin,Research on start-up hydraulic transient of axial-flow pumping stations with siphon outflow conduit[J].Engineering Journal of Wuhan University,2003,36(1):1-4.(in Chinese))

[5] Zhang Q,Karney B,Suo L,et al.Stochastic analysis of water hammer and applications in reliability-based structural design for hydro turbine penstocks[J].Journal of Hydraulic Engineering,2011,137(11):1509-1521.

[6] 陳松山,蒋红梅,周正富,等.大型贯流泵站机组启动过渡过程仿真计算[J].扬州大学学报:自然科学版,2009,12(3):74-78.(CHEN Song-shan,JIANG Hong-mei,ZHOU Zheng-fu,et al.Study on start-up transient process simulation of large scale tubular pumping stations[J].Journal of Yangzhou University (Natural Science Edition),2009,12(3):74-78.(in Chinese))

[7] Shi W D,Zhang D S,Guan X F,et al.Numerical and experimental investigation on high-efficiency axial-flow pump[J].Chinese Journal of Mechanical Engineering,2010,23(1):38-44.

[8] 辛华荣,刘军,董雷,等.大中型泵站肘形进水流道标准化可行性探讨[J].南水北调与水利科技,2014,12(5):210-213.(XIN Hua-rong,LIU Jun,DONG Lei,et al.Discussion of feasibility of standardization for the elbow inlet conduit in large and medium pumping station[J].South-to-North Water Transfers and Water Sciences & Technology,2014,12(5):210-213.(in Chinese))

[9] Li Y J,Wang F J.Numerical investigation of performance of an axial-flow pump with inducer[J].Journal of Hydrodynamics:Ser B,2007,19(6):705-711.

[10] Li Z F,Wu P,Wu D Z,et al.Experimental and numerical study of transient flow in a centrifugal pump during startup[J].Journal of Mechanical Science and Technology,2011,25(3):749-757.

[11] 林鹏,梁兴,刘梅清,等.基于正交试验的立式混流泵启动参数优化配置[J].华南理工大学学报:自然科学版,2014,12:97-103.(LIN Peng, LIANG Xing,LIU Mei-qing,et al.Optimizing configuration of vertical mixed-flow pump start-up parameters based on orthogonal test[J].Journal of South China University of Technology (Natural Science Edition),2014,42(12):97-103.(in Chinese))

[12] Wu D Z,Wu P,Li Z F,et al.The transient flow in a centrifugal pump during the discharge valve rapid opening process[J].Nuclear Engineering and Design,240 (2010):4061-4068.

[13] Zhang D S,Shi W D,Chen B,et al.Unsteady flow analysis and experimental investigation of axial-flow pump[J].Journal of Hydrodynamics:Ser B,2010,22(1):35-44.

[14] 李文鋒,冯建军,罗兴锜,等.基于动网格技术的混流式水轮机叶轮内部瞬态流动数值模拟[J].水力发电学报,2015(7):64-73.(LI Wen-feng,FENG Jian-jun,LUO Xing-qi,et al.Numerical simulation of transient flows in Francis turbine runner based on dynamic mesh method[J].Journal of Hydroelectric Engineering,2015(7):64-73.(in Chinese))

[15] 刘华坪,陈浮,马波.基于动网格与UDF技术的阀门流场数值模拟[J].汽轮机技术,2008(2):106-108.(LIU Hua-ping,CHEN Fu,MA Bo,Numerical simulation of flow field in the valve based on the moving mesh and the UDF[J].Turbine Technology,2008(2):106-108.(in Chinese))

[16] 华哗,廖伟丽.CFD技术在管道阀门水击计算中的应用[J].电网与清洁能源,2009,25(3):72-75 (HUA Ye,LIAO Wei-li.Application of CFD method in calculation of water hammer for pipe valve[J].Power System and Clean Energy,2009,25(3):72-75.(in Chinese))

[17] 王福军,计算流体动力学[M].北京:清华大学出版社,2004.(WANG Fu-jun.Computational fluid dynamics[M].Beijing:Tsinghua University Press,2004.(in Chinese))

[18] 童亮,余罡,彭政,等.基于VOF模型与动网格技术的两相流耦合模拟[J].武汉理工大学学报:信息与管理工程版,2008,30(4):525-528.(TONG Liang,YU Gang,PENG Zheng,et al.Coupled simulation of two-phase flow based on VOF model and dynamic mesh technology[J].Journal of Wuhan University of Technology (Information & Management Engineering),2008,30(4):525-528.(in Chinese))

[19] 周大庆,张蓝国.抽水蓄能电站泵工况断电过渡过程数值试验[J].华中科技大学学报:自然科学版,2014(2):16-20.(ZHOU Da-qing,ZHANG Lan-guo.Numerical experiments in power-off transient process of pumped storage power station under pump condition[J].Journal of Huazhong University of Science and Technology (Natural Science Edition),2014(2):16-20.(in Chinese))

[20] 刘超,水泵及水泵站[M].北京:中国水利水电出版社,2009.(LIU Chao.Pump and pumping station[M].Beijing:China Water & Power Press,2009.(in Chinese))