60万吨/年异辛烷生产装置鲁姆斯工艺简介

2017-02-27陈尊仲

陈尊仲

宁波海越新材料有限公司 宁波 315803

60万吨/年异辛烷生产装置鲁姆斯工艺简介

陈尊仲*

宁波海越新材料有限公司 宁波 315803

浙江宁波某公司60万吨/年异辛烷装置,是目前世界上单套最大规模工业异辛烷生产装置,采用Lummus公司硫酸法烷基化技术CDAlky工艺,也是CDAlky工艺首套实现工业化装置。2014年7月装置成功产出合格工业异辛烷产品。

硫酸法烷基化 最大规模 CDAlky

工业异辛烷是以三甲基戊烷为主的一种饱和烃,因具有较高的辛烷值,不含有芳烃、烯烃、硫等优点,是清洁汽油最佳添加组分,对进一步提高汽油品质、减少汽车尾气排放、有效改善大气环境具有重要意义。

目前工业异辛烷生产方法主要有硫酸法、氢氟酸法和固体酸法等。固体酸催化剂研究虽然目前已经取得了较大的进展,但尚未实现工业化应用;氢氟酸因存在严重的环境污染和健康威胁,目前氢氟酸法生产装置日益受限制;硫酸法是目前国内外普遍采用的工艺,主要以杜邦(Dupont)公司STRATCO工艺、鲁姆斯(Lummus)公司CDAlky工艺、埃克森美孚(ExxonMobil)公司SA工艺为代表,目前杜邦公司STRATCO工艺应用最为广泛。与其他硫酸法工艺相比,Lummus公司CDAlky工艺研发及工业化时间较晚,但有着显著的优点,比如:反应温度低(小于-3℃),有效抑制副反应发生,异辛烷产品选择性高,辛烷值高;采用立式反应器,酸、烃在专有结构填料上接触反应,无需转动搅拌器,降低操作故障率,减少酸耗、能耗;采用高效聚结器,取消了反应产物的酸洗、碱洗工序,减少了装置投资和设备维护费用等。

1 装置工艺介绍

异辛烷生产的主反应为烷基化反应,即:异丁烷与轻烯烃(如丁烯)在硫酸催化作用下反应生成高辛烷值的三甲基戊烷(为224、233和234三种异构体),其化学反应式[1]:

i-C4+C4H8→C8H18

同时,异丁烷也会与丙烯、戊烯等烯烃发生类似的化学反应。 除上述提及的主反应外,同时伴有酯化、歧化、裂解、聚合等副反应。

1.1 CDAlky工艺流程

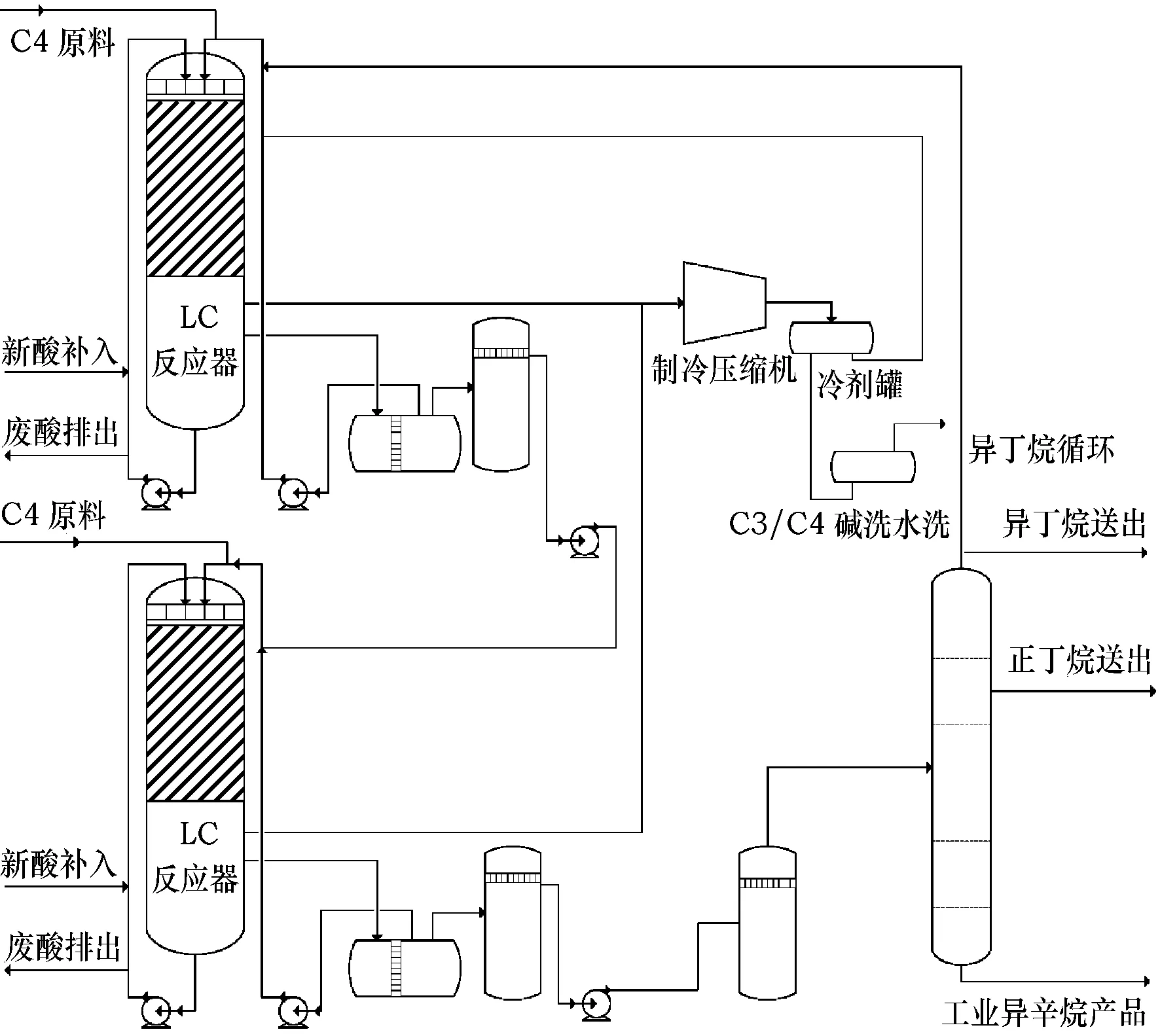

CDAlky工艺流程见图1。流程主要包括反应、压缩制冷、分馏、废酸排放等。

图1 CDAlky工艺流程

1.1.1 反应部分

反应部分有两个系统,LC反应系统和HC反应系统,两个系统既可串联也可并联,流程灵活、操作简便;若装置设计负荷较小,则不需设置两个反应系统,单台反应器即满足要求。LC、HC反应器结构一致,为立式反应器,顶部装有双重分形板分布器,中部装填专有填料ALKYPAKTM,分布器的作用是使酸相和烃相均匀分布后进入填料;在无搅拌设备的情况下,填料增强了反应物料的传质效果,酸烃混相在其上流动,促使酸烃充分接触,是烷基化反应发生的载体,且具有极好的均匀分布性能,高流量时可达95%以上的均匀分布,低流量时可达85%以上的均匀分布。

C4原料进装置后分两路,并联进LC、HC两个反应系统。其中一路与LC循环烃物料混合,进入LC反应器顶部,经分布器与循环酸混合后进入反应器填料;另一路与HC循环烃物料混合,进入HC反应器顶部,经分布器与循环酸混合后进入反应器填料。两个反应器气化后的轻烃气体经分液罐进入制冷压缩机。

反应器通过部分循环烃汽化(以异丁烷为主)冷却烷基化反应所产生的热量,从而实现反应器直接冷却。正常工况下反应器中部气相空间的操作压力控制在0.02MPa(G)、温度控制在-4~-1℃,这样的低温是传统烷基化技术难以实现的。

LC反应器内的反应产物离开填料,逐级进LC一级聚结器、二级聚结器;一级聚结器烃料经泵增压作为循环烃返回反应器(另外两股循环烃来自制冷压缩机和脱异丁烷塔);二级聚结器烃料经泵增压后送至HC反应器作为HC反应器的烷烃进料。LC反应器内底部酸烃沉降分离后,循环酸经泵增压返回反应器顶部继续参与反应。

HC反应系统操作流程与LC系统相似,HC反应产物离开填料,逐级进HC一级聚结器、二级聚结器;一级聚结器烃料经泵增压,与LC反应产物混合后作为循环烃返回反应器;二级聚结器烃料经泵增压后送至最终聚结器,作为反应总产物进入分馏系统。HC反应器内底部酸烃沉降分离后,循环酸经泵增压返回反应器顶部继续参与反应。

为控制循环酸浓度,LC、HC循环酸系统均设置有新酸补入和废酸外排。

1.1.2 制冷压缩

HC反应器和LC反应器汽化后的轻烃气体主要是异丁烷以及正丁烷和丙烷,经制冷压缩机增压、冷凝进入冷剂收集罐,再经泵增压、换热冷却后返回至LC反应器作为循环烃一部分,继续参与反应,以提高反应烷烯比。

因C4进料中可能含少量C3,长期运行后C3会在反应和压缩机系统富集,使压缩机出口冷剂收集槽压力持续上升;另外,烷基化反应过程发生副反应生成SO2,长期运行使SO2富集,增加对设备腐蚀性。因此从冷剂罐抽取少量C3/C4烃料,经碱洗水洗除去SO2后外排。此C3/C4碱洗水洗流程设置与传统工艺类似。

1.1.3 产品分馏

产品分馏部分流程与传统工艺类似。反应产物经换热升温后进脱异丁烷塔,塔顶轻组分冷凝后,部分异丁烷经泵增加返回塔顶以稳定塔顶温度,其余部分返回至LC反应器作为循环烃继续参与反应。C4进料中异丁烷和烯烃比例失调时,系统中异丁烷组分可能不足或者多余,经此处补入或外排部分异丁烷辅料,以稳定整个系统的异丁烷存量。脱异丁烷塔底物料进脱正丁烷塔,塔顶轻组分冷凝后,部分正丁烷经泵增压返回塔顶以稳定塔顶温度,多余正丁烷冷却后送出界区;塔底物料经泵增压后再经换热、冷却,作为工业异辛烷产品送出界区。

1.1.4 废酸排放

LC反应器和HC反应器产生的废酸经电加热器加热,再经沉降、脱气步骤,去除并回收其中轻烃料,然后送至废酸储罐。废酸经沉降、脱气等排放的含酸性气相送至碱洗塔,经碱洗除去SO2后合格排放至火炬系统。

废酸再生装置将废酸处理生成新鲜硫酸,再返回异辛烷装置作补充酸,循环使用,实现了环保生产、绿色经济。

1.2 CDAlky工艺特点

CDAlky工艺异辛烷装置优势明显,具有反应温度低、酸耗下降、异辛烷产品质量好,流程简化、操作简便,装置占地少、设备投资降低等特点。

传统硫酸法烷基化工艺反应系统采用换热盘管冷却,反应温度一般不低于4℃;而CDAlky工艺采用异丁烷直接汽化冷却法,反应温度可达-4℃,甚至更低。反应温度低,意味着副反应减少,酸耗降低,酸耗比传统工艺减少约30%;而主反应则增加,异辛烷产品辛烷值高,正常值大于97,最高可达98.5,传统工艺一般不大于97。

传统工艺反应器使用搅拌器,反应产物中含有大量小酸滴,不易分离,需采用对反应产物进行酸洗、碱洗和水洗的方法除去其中夹带的硫酸液,再送去分馏系统;而CDAlky工艺使用专有反应填料,反应过程不会生成大量小酸滴,酸烃易于分离,并采用专有分离技术,使用高效聚结器对反应产物酸、烃混合物进行有效分离,保证反应产物进分馏系统前不夹带酸液和酸酯(异辛烷产品中总硫小于5mg/kg),因此不需另外设置反应产物酸洗、碱洗和水洗系统,流程简化,操作更简便,且避免了碱洗过程中对设备的稀酸腐蚀问题,也减少废水排放和碱液消耗。

传统工艺单台卧式反应器最大处理量约8万吨/年,60万吨/年装置规模则需要8台卧式反应器及附属设备;而CDAlky工艺采用两台立式反应器,设备数量、占地面积和投资费用相应减少。

2 装置开工情况

2014年5月20日装置“三查四定”工作基本完成,实现管理权移交,从施工阶段转入开工准备阶段。经历吹扫、置换、气密等阶段,6月中旬装置具备开工条件。6月14日LC反应系统引硫酸钝化,6月22日建立酸循环,7月2日引碳四原料开工,7月3日产出合格产品。LC反应系统运行稳定无异常后,7月21日HC反应系统钝化完成并建立酸循环,7月24日引入碳四原料,7月29日异辛烷装置LC、HC反应器并联改串联运行,标志着装置一次开车成功。

3 装置生产情况

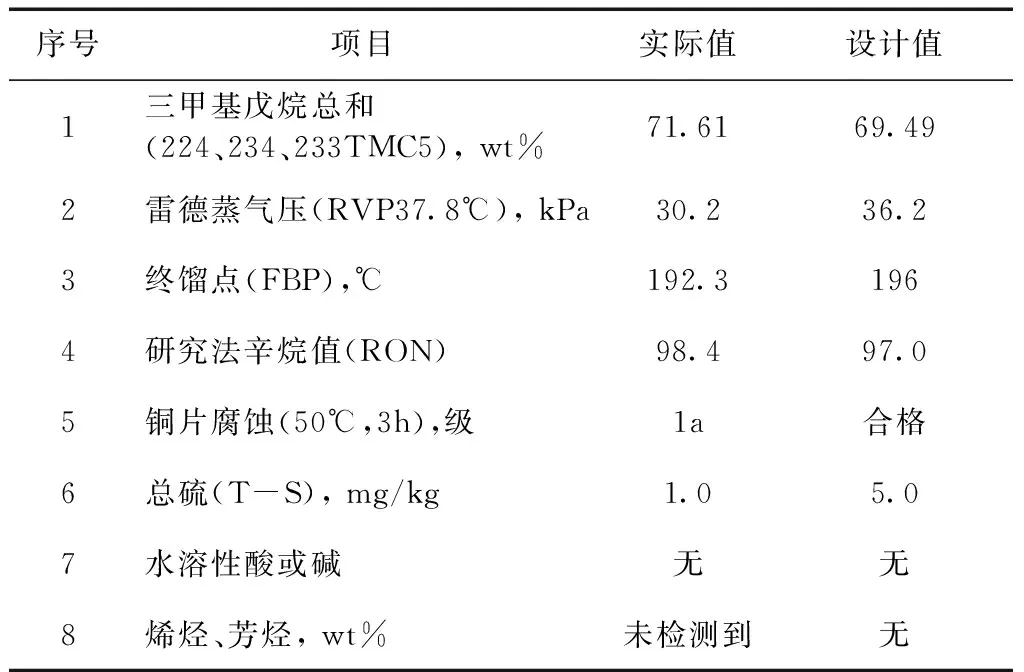

装置开车成功后运行正常,异辛烷产品质量合格,各生产工况基本达到或优于设计工况。因市场客观原因,装置开工后约半年时间里多次开停工,运行负荷不足,最大负荷约为70%,产品质量、酸耗、能耗等重要生产指标均优于设计指标。70%生产负荷下异辛烷产品分析数据见表1。

装置性能考核工作于2015年3月中旬顺利完成,工艺性能考核指标全部顺利通过,重要工艺设计指标基本通过。

(1)工艺性能考核指标完成情况:装置负荷、酸耗、异辛烷产品质量(含研究法辛烷值RON、铜腐和总硫等)和异辛烷产品收率等,全部顺利通过。因C4原料中异丁烯和丁二烯等组分含量远高于设计原料,异丁烯对异辛烷产品质量有影响,丁二烯对酸耗有影响;若C4原料各组分接近设计原料,酸耗将有较大幅度降低,预计可达40kg/t,异辛烷产品质量有望进一步提升。

表1 异辛烷产品主要分析数据

(2)重要工艺设计指标完成情况:正丁烷产品纯度大于98(v%),高于设计指标95(v%),正常生产时一般超过99%;装置能耗约为95%设计值;新碱耗量较低,小于75%设计值;只有异辛烷产品终馏点(FBP)略高于设计值,主要由于C4原料中异丁烯组分含量高造成。

4 结语

60万吨/年异辛烷装置一次开车成功并顺利运行,标志着浙江宁波地区将成为世界级工业异辛烷生产基地,同时也使Lummus公司CDAlky工艺顺利实现首套最大规模装置工业化应用,体现了CDAlky工艺的成熟和优势,具有较好的推广价值。

1 林世雄主编.石油炼制工程(第三版)[M].石油工业出版社,2000.

2016-09-23)

*陈尊仲:工程师。2004年毕业于天津大学应用化学专业。现从事生产运行管理工作。联系电话:18758810567, E-mail:chenzz81@foxmail.com。