SiCp/Al复合材料表面电镀Ni-P合金的工艺研究

2017-02-16赵红娟阎峰云刘兴丹陈体军马郁柏

赵红娟,阎峰云,2,刘兴丹,陈体军,2,马郁柏

(1.省部共建有色金属先进加工与再利用国家重点实验室(兰州理工大学),兰州730050;2.有色金属合金及加工教育部重点实验室(兰州理工大学),兰州730050)

SiCp/Al复合材料表面电镀Ni-P合金的工艺研究

赵红娟1,阎峰云1,2,刘兴丹1,陈体军1,2,马郁柏1

(1.省部共建有色金属先进加工与再利用国家重点实验室(兰州理工大学),兰州730050;2.有色金属合金及加工教育部重点实验室(兰州理工大学),兰州730050)

在高体积分数SiCp/Al复合材料表面镀覆一层Ni-P合金可有效改善其可焊性.为在体积分数60%的SiCp/Al复合材料表面电镀一层Ni-P合金,采用正交试验对电镀工艺参数进行了优化,研究了电镀前预处理工艺,并考察了预处理对电镀层的影响.由正交试验获得了最佳硬度和最佳表面质量的工艺参数;采用SEM、EDS、X射线衍射仪和显微硬度计等对镀层进行表征.研究结果表明:P含量通过影响Ni-P的晶体结构,进而影响其性能,随着P含量(9.38%~15.4%)的增加,Ni-P的非晶态结构越明显,硬度在P含量11.4%时达到最大值723.3 HV;与SiCp/Al表面SiC相上的沉积相比,电沉积Ni-P在Al相上的初始沉积迅速,且长大速度快,导致镀层微观表面凹凸不平.经165℃活化热处理及化学镀18 min后,再电镀40 min,获得的镀层微观表面平整、厚12.90~14.79 μm.说明经过优化工艺参数和预处理,可制备表面平整且结合良好的Ni-P电镀层.

SiCp/Al复合材料;电镀;正交试验;Ni-P镀层;预处理

高体积分数SiCp/Al复合材料具有线膨胀系数(CTE)低、热导率(TC)高、密度小、机械强度高以及耐磨性好能等优点,在汽车、航空航天、大规模集成电路、电子封装等领域有着广阔的应用前景[1-4].用作IGBT(绝缘栅双极性晶体管)散热基板的SiCp/Al复合材料,通常要求表面镀覆一层金或镍,以改善SiCp/Al基板与模块硅材料间的焊接性[5-6].因镀金成本高,国内外对化学镀镍的研究较多,通过活化预处理,可在高体积分数复合材料表面制备一层完整、均匀细致、结合良好的镍磷镀层[7-9].电镀镍与化学镀镍相比,镀液稳定、组成简单、镀速快,成本低,目前研究者针对电镀镍的沉积机理、结构及性能已进行了大量研究[10-12].迟庆新等[13]对体积分数20%的Al18B4O33晶须增强Al基复合材料电沉积Ni-P合金进行了研究,关于高体积分数SiCp/Al复合材料表面电沉积镍的工艺研究尚未见报道.

高体积分数SiCp/Al复合材料中,因Al基体呈连续分布,可直接在其表面电沉积 Ni-P镀层[13-14].但SiC是陶瓷相,化学性质十分稳定且不导电,Al化学性质活泼,表面通常存在一层氧化膜,这对获得平整均匀和结合良好的电镀层不利,因此,需要对SiCp/Al复合材料表面进行预处理.对体积分数低的SiCp/Al复合材料,通常采用铝表面预处理的方法,如浸锌后碱性化学预镀[15].对于高体积分数的SiCp/Al复合材料,表面被大量SiC陶瓷颗粒所占据,铝及其合金的表面预处理方法不再适用,需借鉴陶瓷材料的预处理,即先通过活化和化学预镀,在其表面沉积一层金属Ni,在此基础上再进行电镀.目前,陶瓷表面活化处理的方法主要有:贵金属钯、银活化法,镍盐等贱金属活化法,以及目前引入的先进工艺和方法,如气相沉积、离子注入、激光辐照及现代技术辅助的贵金属活化法等[16-19],其中,镍盐活化法成本低,效果理想,应用较多.本文首先通过正交试验,对复合材料表面电镀Ni-P合金的工艺参数进行了优化,在此基础上,考察了活化和化学预镀对镀层形貌和结合强度的影响.

1 实 验

1.1 实验材料

采用粉末冶金触变成形的方法,制备SiC体积分数为60%的SiCp/Al复合材料作为被镀基底材料,增强体粒径为100和5 μm的普通市售绿色α-SiC(纯度≥99%)碳化硅颗粒(质量比100 μm∶5 μm=3∶1),基体合金采用Al-10Si合金粉末.经电火花数控切割机床切割成18 mm×10 mm×4 mm的方形试样.

1.2 工艺流程

试样用SiC砂纸逐级打磨至800#,去掉尖锐的棱角→乙醇超声清洗10 min→丙酮超声清洗10 min→电镀→蒸馏水冲洗→吹干→性能检测.

1.3 实验仪器与表征方法

AD2050型稳压恒流电源;HH-2型恒温水浴锅;HV-1000型显微硬度计(显微硬度测试条件:载荷0.245 N,保压10 s);YP-1002电子天平;PHS-25型pH计;KQ-250DE数控超声波清洗器;101A-1型恒温干燥箱;Rigaku D/max-2400型X射线衍射仪(40 kV/150 mA,掠射角3°,扫描速度6°/min);日本电子光学公司产JSM6700F场发射扫描电镜;美国EDAX公司产GenesisXM2能谱仪.参照GB/T5270-2005进行了热震实验.

1.4 电镀工艺条件

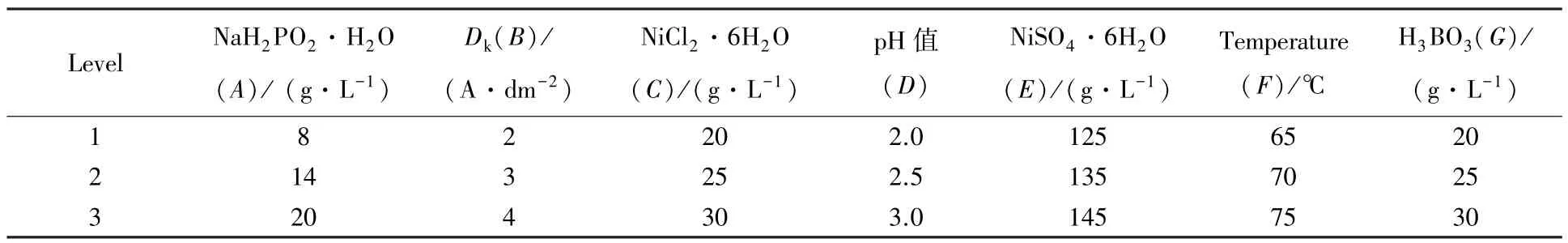

实验采用次磷酸钠-镍盐体系,对镀液组成及操作条件选用七因素三水平正交表L18(37)进行优选,纯镍板做阳极,阴阳极极距为4 mm,阳阴极面积比3∶1,电镀时间1 h,因素水平设置如表1所示.

表1 正交试验因素水平表Fig.1 Orthogonal factor level table

以镀层的显微硬度和表面质量做指标.采用硬度计在400倍视野下检测镀层硬度,避开表面凹陷的部位,即基底存在大粒径SiC的部位.每个试样测试8个数据,以其平均值作为镀层的硬度值.

镀层表面质量以镀层的外观和覆盖率做综合评分法.外观质量分为5个级别:①镀层光亮、不平整,胞状组织粗大,大量裂纹,局部起皮;②镀层灰暗、平整,胞状组织不致密,无裂纹;③镀层光亮、平整,包状组织较粗,少量裂纹;④镀层光亮、平整,胞状组织较粗,无裂纹;⑤镀层光亮、平整,胞状组织细小,无裂纹.覆盖率,其中,S1为被镀层覆盖的面积,S总面积(S1、S为采用Image Magick软件分析100倍下的扫描图片).因表面质量的打分和覆盖率不适合直接作为分数[10],需要用它们的隶属度来表示,其中,隶属度=,两个指标同等重要,均取权属为0.5,得到表面质量综合分=0.5×外观隶属度+0.5×覆盖率隶属度.

2 正交实验结果及讨论

2.1 正交试验结果分析

2.1.1 正交实验结果及极差分析

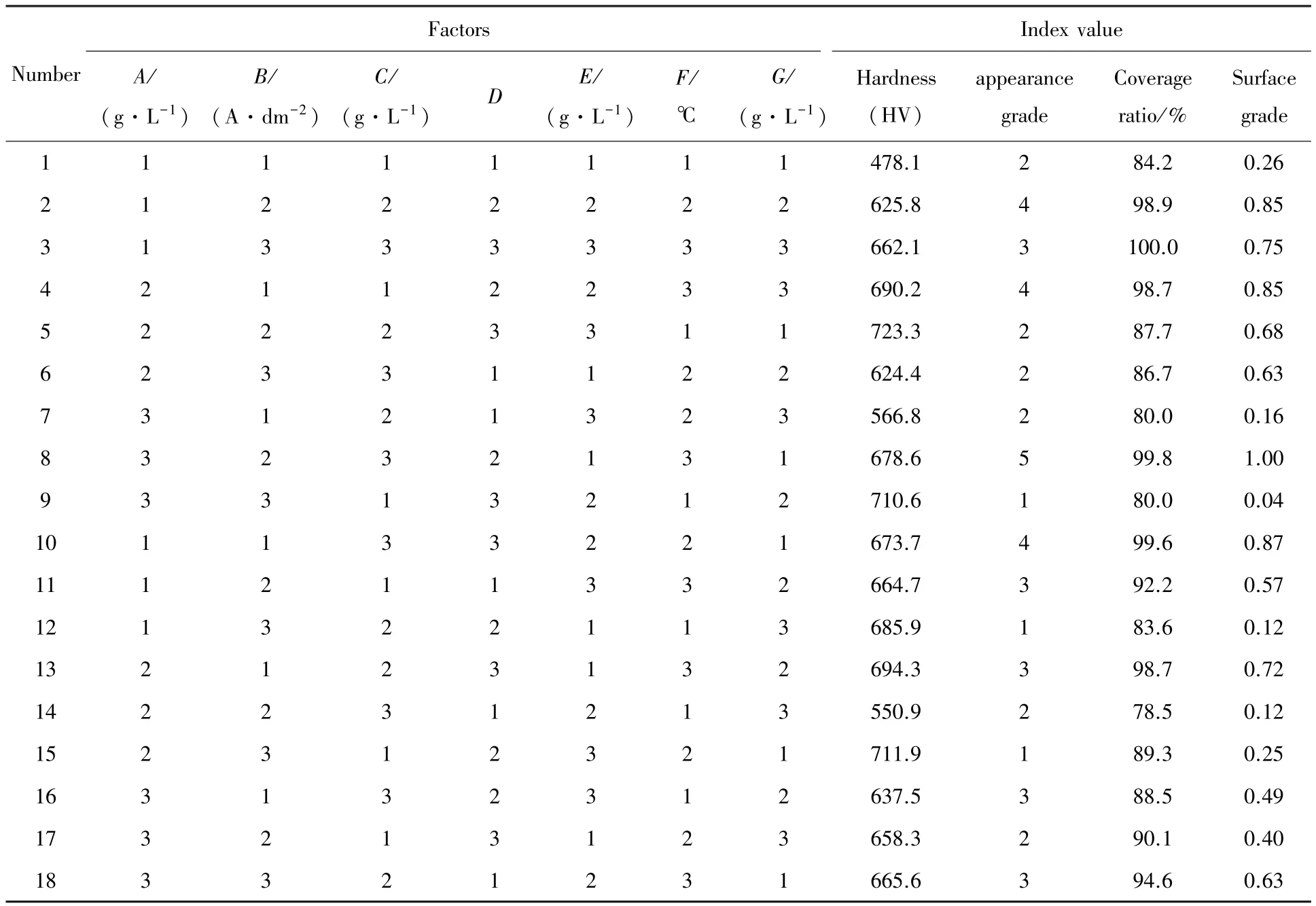

正交实验结果如表2所示.为了考察工艺条件影响镀层硬度及表面质量的显著程度,对实验获得的指标值进行极差分析计算,如表3所示.其中,1、7、14号试样,由于镀速慢,导致镀层厚度小,使其硬度受到基底Al的影响而较低.

表2 正交试验结果Table 2 Orthogonal test results

根据极差值R的大小,各因素对镀层硬度和质量的影响如下:1)各因素对镀层硬度影响的主次顺序为:pH值>电流密度>温度>次磷酸钠>硫酸镍>硼酸>氯化镍.获得高硬度镀层的最佳工艺条件为:D3B3F3A2E3G2C2,即pH值3.0,电流密度4 A/dm2,温度75℃,次磷酸钠14 g/L,硫酸镍145 g/L,硼酸25 g/L,氯化镍25 g/L;2)各因素对镀层表面质量影响的主次顺序为:温度>氯化镍>硼酸>电流密度>pH值>次磷酸钠>硫酸镍.获得好的表面质量的最佳工艺条件为:F3C3G1B2D2A1E2,即温度75℃,氯化镍30 g/L,硼酸20 g/L,电流密度2 A/dm2,pH值2.5,次磷酸钠8 g/L,硫酸镍135 g/L.

2.1.2 分析结果验证

为了考察由极差分析结果得到的最佳工艺参数是否可靠,选用最佳工艺参数进行实验,对极差分析结果进行了验证:

1)在最佳镀层硬度工艺条件D3B3F3A2E3G2C2下,5个试样镀层硬度的平均值为684.0 HV,比正交试验结果的平均值650.2 HV高33.8 HV;

2)在最佳表面质量工艺条件F3D2G1A1C3B1E2下,5个试样镀层表面质量综合分的平均值为0.88,比正交试验平均结果0.52高;

验证结果说明,极差分析是可靠的,由此得到的最佳工艺可以分别获得高硬度和镀层表面质量好的镀层.

表3 极差分析结果Table 3 The results of range analysis

2.2 磷含量对镀层的影响

2.2.1 磷含量对镀层结构的影响

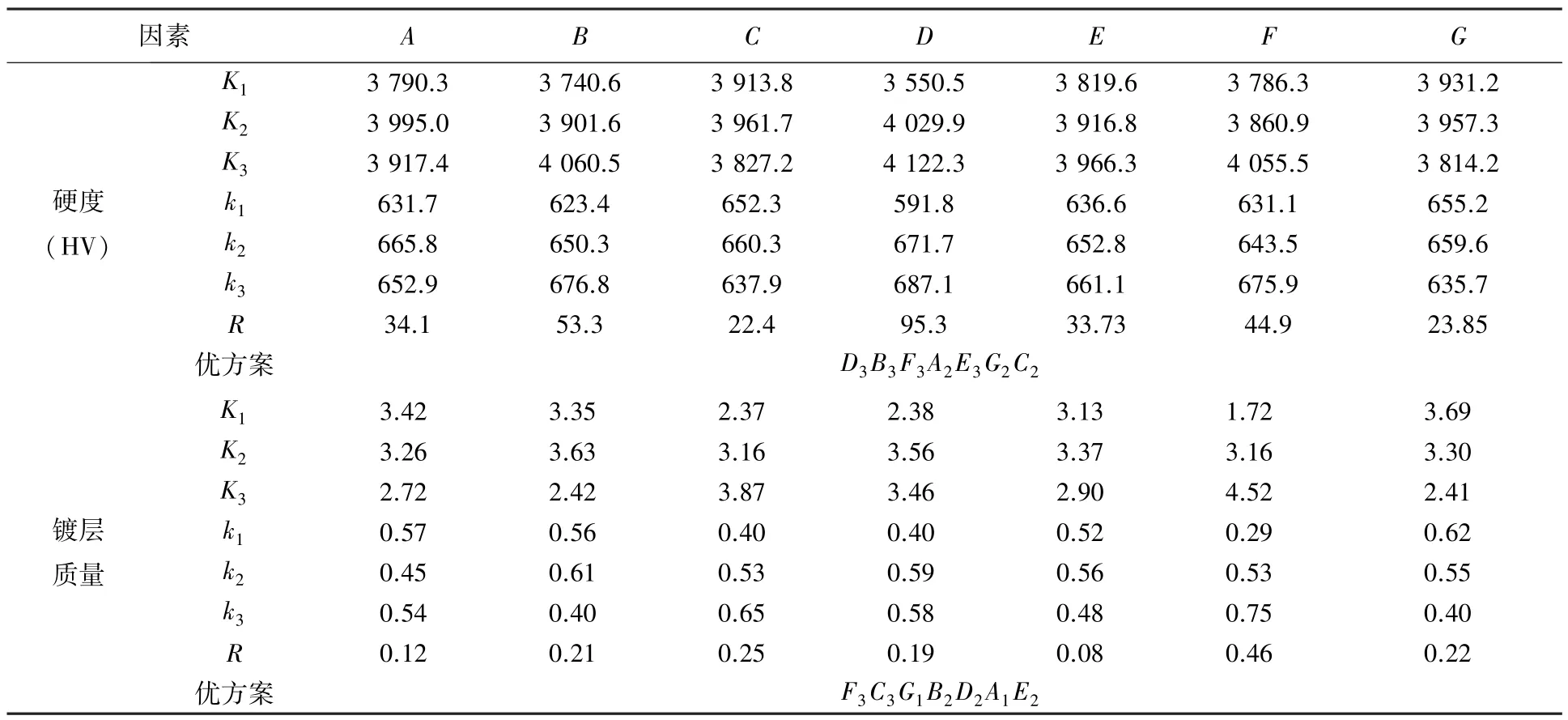

镀层P含量均由能谱仪进行点扫描检测得到.当镀液中不添加次磷酸钠时,可制备纯Ni镀层,其XRD谱如图1中a曲线所示,可以看到,纯Ni镀层呈晶态结构,在10°~90°的衍射范围内,分别检测到Ni在(111)、(200)和(220)面的衍射峰,其中(200)面的衍生峰强度最大.P含量(质量分数)为9.38%时,镀层的XRD谱如图1中b曲线所示,与图 1中 a曲线相比,Ni在(200)和(220)面的衍射峰消失,(111)面的衍生峰则强度增加,宽度变大,既不尖锐也不是标准的“馒头状”漫散射峰,说明该镀层呈晶态和非晶态的混合结构.如图1中c和d曲线所示,随P含量继续增加,衍射峰峰位保持2θ≈45°不变,宽度几乎不再变化,但强度逐渐降低.说明P含量越高,镀层中非晶态结构增加,晶态结构减少,非晶态特征也越明显.

磷原子(rp=1.1×10-10m)和镍原子(rNi=1.246×10-10m)的半径差Δr=11.7%<15%,可形成固溶体.研究认为[14],Ni-P镀层的晶体结构主要受P含量的影响,P含量较低时,Ni-P镀层是P溶入Ni的晶格而形成的置换固溶体,呈晶态结构;随着P含量的增加,镍的晶体结构逐渐被破坏,镀层由晶态向非晶态结构转变,但发生转变时的P含量没有明确界限.Ni-P镀层呈晶态结构时,随着P的溶入,(111)面衍生峰强度显著增加,其他衍射峰强度下降甚至消失,是因P改变了Ni晶体的择优取向,使晶粒尺寸减小所致[14].随P含量继续增多,镀层逐渐向非晶态结构转变,又使(111)面的衍射峰强度逐渐下降且宽化.

图1 不同磷含量镀层的XRD谱图Fig.1 The X⁃ray diffraction pattern of Ni-P electrodeposits with different content of P

2.2.2 磷含量对镀层硬度的影响

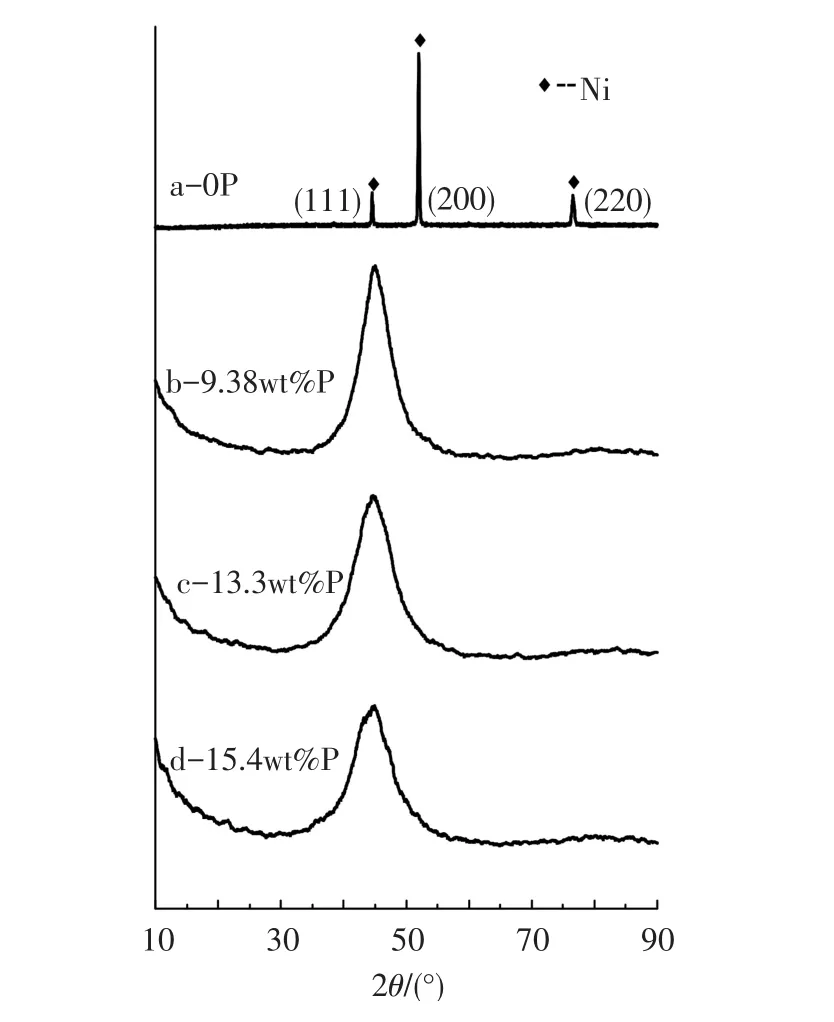

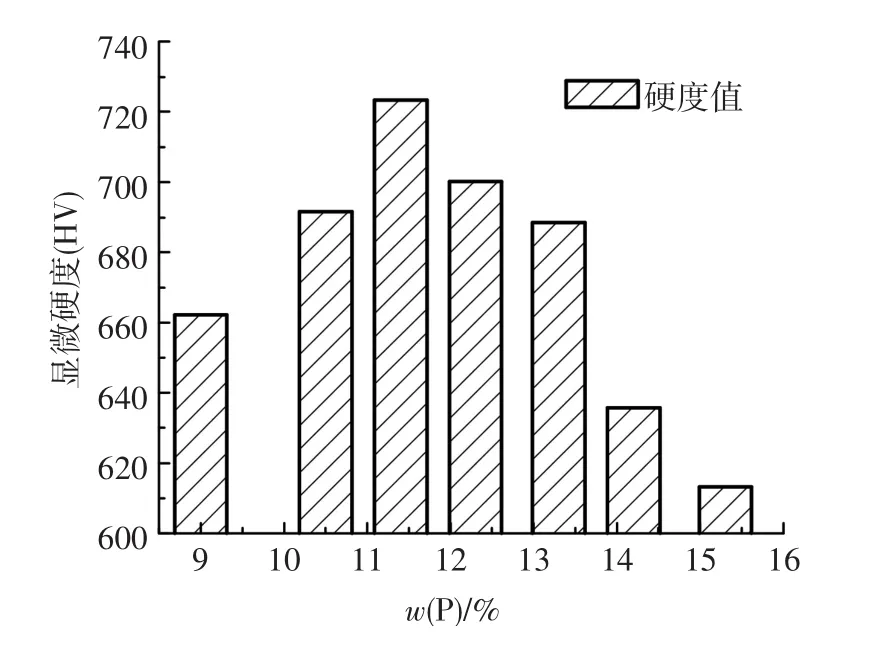

分析图1可知,P含量为9.38%的Ni-P镀层呈晶态与非晶态的混合结构,随P含量继续增加,镀层非晶态结构逐渐增多.当Ni-P镀层呈晶态结构时,P的溶入使Ni的晶格发生畸变,细化了晶粒,且P含量越高,畸变越严重,导致镀层硬度越大;呈非晶态结构时,Ni与P的固溶关系被破坏,内应力减小,导致强度、硬度降低[20].

如图2所示,随P含量增加,镀层硬度先增加后减小,在11.4%时达到最大值723.3HV.可解释为P含量在9%~11.4%时,镀层中晶态结构比非晶态结构多,P含量的增加使部分晶态结构发生畸变,部分严重畸变的晶态结构转变为非晶态,而发生畸变的强化作用大得多,使得镀层硬度呈上升趋势;P含量超过12%后,非晶态结构增多,晶态结构减少,使得畸变的强化作用减小,镀层硬度下降;P含量为14.2%时,镀层硬度显著降低,可认为镀层已完全转变为非晶态,使得镀层硬度低;P含量继续增加,偏聚越严重,使硬度持续下降[20].

图2 磷含量对镀层显微硬度的影响Fig.2 The influence of P content on the hardness of Ni-P electrodeposites

3 Ni-P合金在SiCp/Al复合材料表面的生长特点及预处理研究

3.1 SiCp/Al复合材料表面Ni-P合金的生长特点

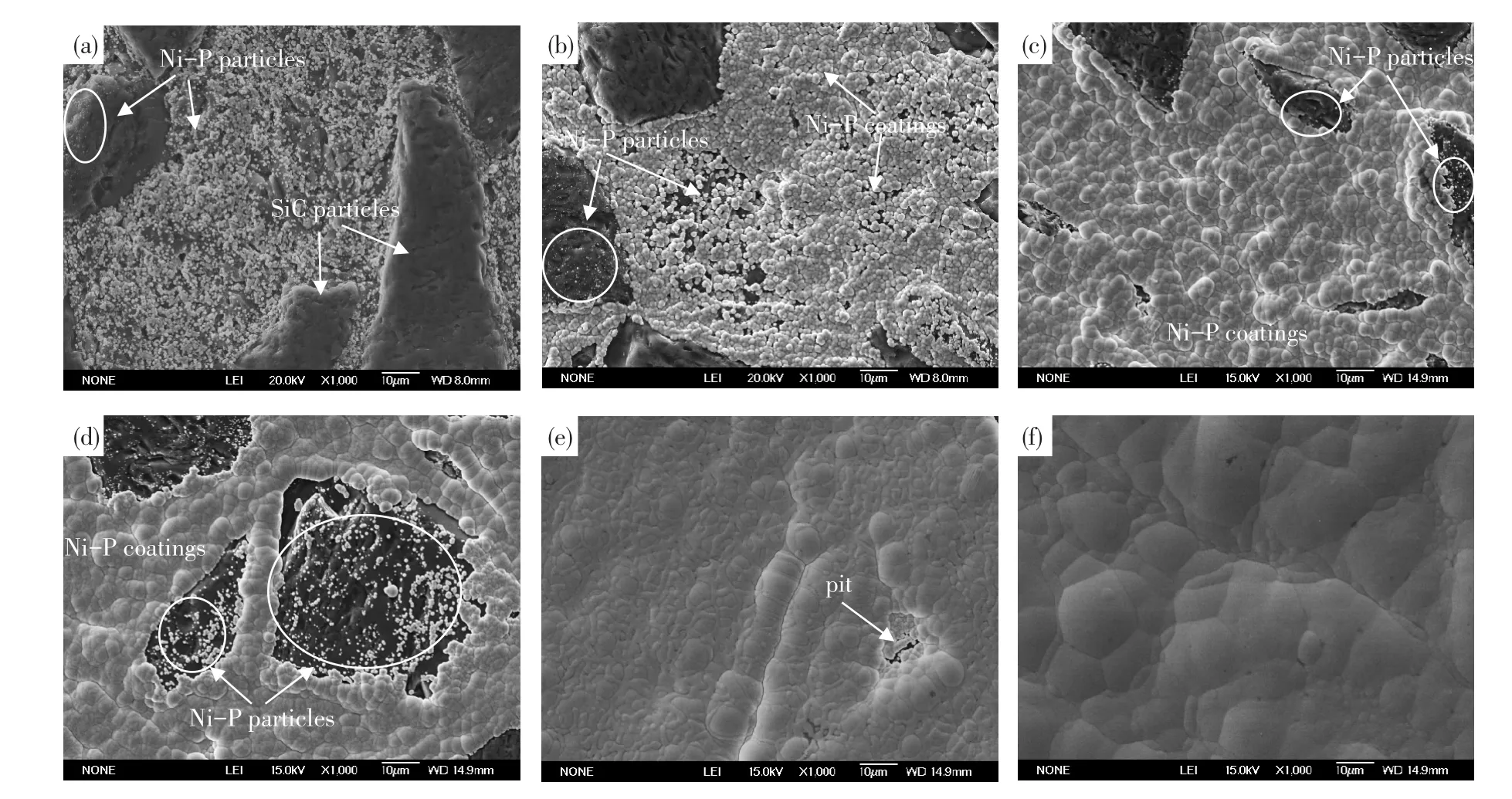

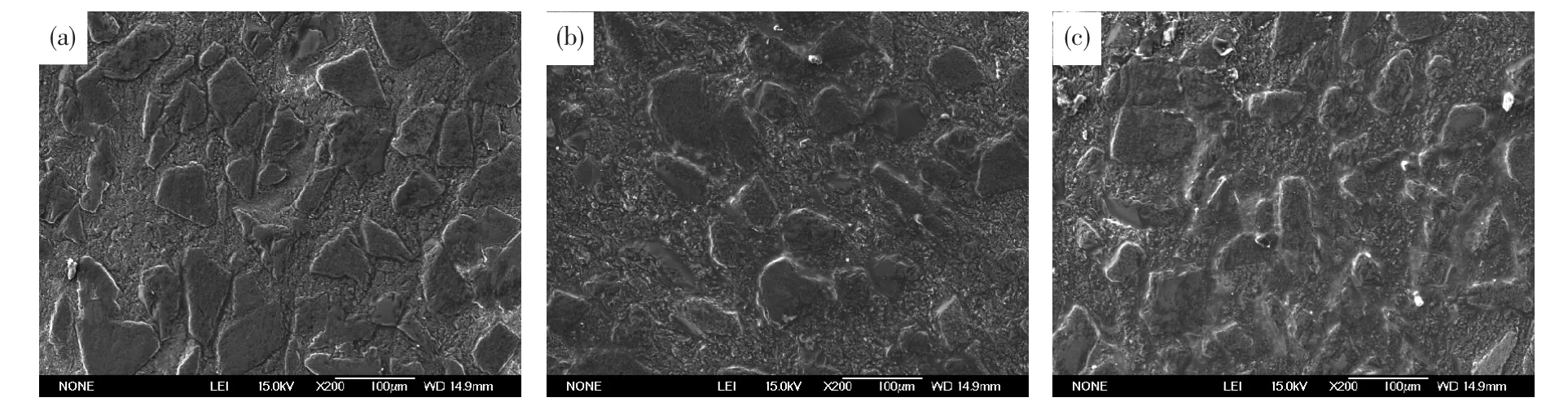

为了确定Ni-P镀层在复合材料SiC和Al两相上的生长情况,在最佳表面质量工艺条件下,对电镀不同时间的镀层表面进行了观察,如图3所示.

从图3(a)可以看到,电镀1 min时,复合材料表面Al相上形成了大量的颗粒物,细小均匀,说明电沉积的初始阶段Ni-P沉积物的形成非常迅速.3 min时,局部位置的颗粒物逐渐长大至相互接触,开始形成较完整的镀层;5 min时,颗粒物长大至完全接触,镀层呈致密的胞状组织,完全覆盖Al相,开始向SiC表面蔓延生长;10 min后,胞状组织继续长大和融合,并伴随新的沉积颗粒物的生成和长大,使沉积层厚度增加,逐渐趋于平整,同时,SiC表面也逐渐被覆盖,如图3(e)所示,最终在复合材料表面获得完整、致密的镀层.

如图3(a)所示,在SiC表面也有非常细小、稀疏的颗粒物生成.说明电沉积时,细小的沉积颗粒在SiC表面的位错、台阶等缺陷处也可以独立形成.SiC通常不导电,使得已形成的颗粒物自身无法长大,只能靠其表面沉积新的颗粒物,因此,SiC表面Ni-P沉积物的长大十分缓慢,如图3(b)、(c)、(d)所示,并最终被SiC周围快速生长的镀层融合和覆盖,见图3(e)、(f).

图3 不同电镀时间下镍磷镀层的表面微观形貌Fig.3 The surface morphologies of Ni-P coatings with different time:(a)1 min;(b)3 min;(c)5 min;(d)10 min;(e)30 min;(f)60 min

3.2 SiCp/Al复合材料表面的预处理

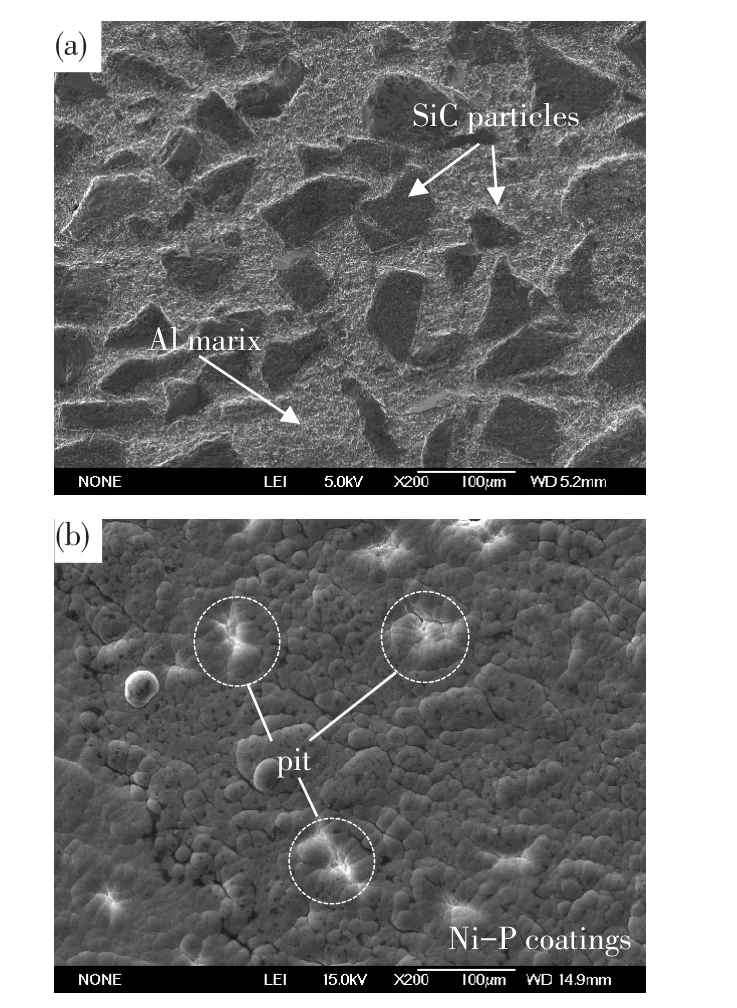

通过优化工艺参数,在复合材料表面直接电镀获得了Ni-P合金层,如图4所示.由于镀层在SiC和Al两相上的沉积速率差别较大,最终形成的镀层在基底为SiC的部位出现凹陷,微观上看,镀层表面不平整,如图4(b)所示.另外,直接电镀获得的Ni-P镀层结合较差.因此,通过先活化,再化学预镀镍的预处理工艺对复合材料表面进行了预处理,以制备表面平整、结合良好的Ni-P电镀层.

图4 最佳工艺条件下镀层的表面形貌Fig.4 The SEM micrographs of Ni-P electrodeposites deposited by optimized process:(a)SEM micrographs of SiCp/Al composites;(b)SEM micrographs of Ni-P coating depos⁃ited for 1 h by optimized process of surface quality

3.2.1 活化预处理

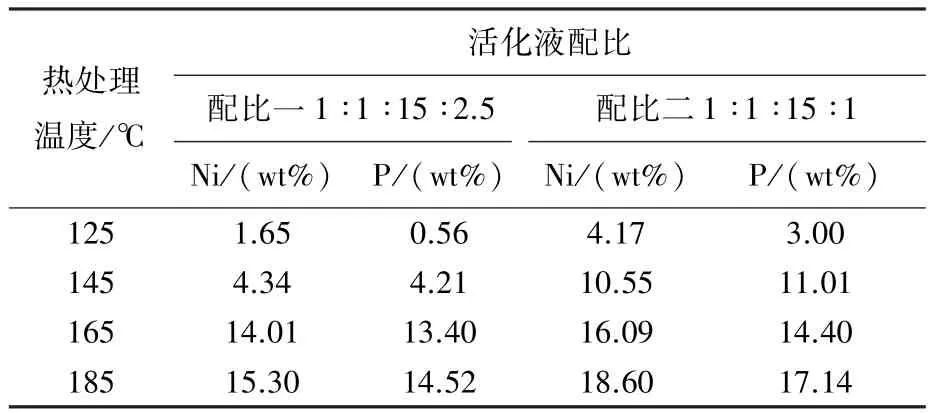

活化处理是高体积分数SiCp/Al复合材料表面化学预镀之前的关键步骤,直接影响镀层的结合力.通过镍盐活化法,在复合材料表面形成一层薄的、完整的膜状物,其中包含大量Ni的催化活性单元,在后续化学镀中起到催化活性中心的作用[7].活化液组成Ni(Ac)2(g)∶NaH2PO2(g)∶CH3CH2OH(mL)∶H2O(mL)的比例分别为:1∶1∶15∶2.5和1∶1∶15∶1,其配比如表4所示.活化流程:配制活化液→超声波辅助浸渍10 min→蒸馏水或乙醇漂洗→吹干→恒温热处理20 min.

表4为不同温度热处理后复合材料表面活性Ni的能谱分析结果.由表4可知,在形成的催化活性单元中,Ni、P含量受活化液组成比例和热处理温度的影响较为显著.温度低时,活性镍的还原不充分,含量少;温度超过145℃后,活性镍含量增加;热处理温度相同时,Ni(Ac)2(g):NaH2PO2(g):CH3CH2OH(mL):H2O(mL)为1∶1∶15∶1的配比二,水含量少,浓度高,被还原出来的活性镍也多.因此,选择配比二、145℃以上的热处理温度较为合适.

表4 不同温度热处理后复合材料表面活性Ni的含量Table 4 The content of active Ni obtained by different tem⁃perature heat treatment

图5为活化液组成:1∶1∶15∶1,于145、165、185℃分别热处理20 min后的表面SEM图.从图5(a)可以看到,复合材料表面没有形成连续的膜状物,从表4可知,活性单元数量少;165℃热处理后,形成了一层完整的、薄的膜状物;185℃热处理后,表面出现了零散的、肉眼可见的黑色物质,说明温度过高,部分活性单元被烧焦,另外,形成的膜状物较厚,这对在其表面制备化学预镀层的结合是不利的.因此,选用配比二、热处理温度165℃的活化工艺较为合适.

图5 不同热处理温度下的SEM图Fig.5 The SEM micrographs after heat treatment at different temperature:(a)145℃ ;(b)165℃;(c)185℃

3.2.2 化学预镀

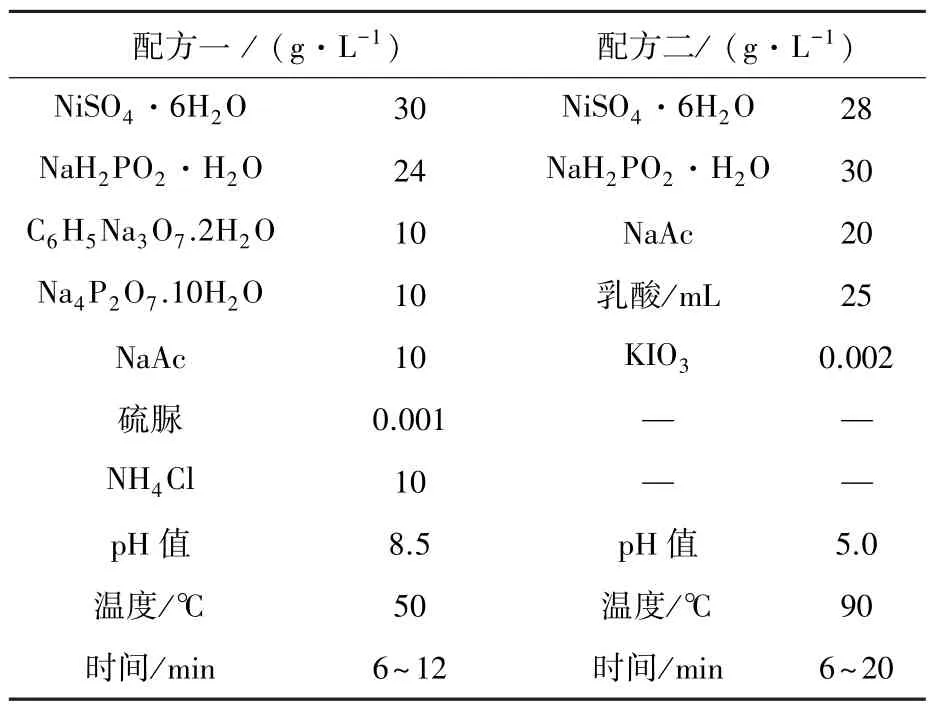

在活化后的表面化学预镀镍,以削弱基底材料SiC和Al相上电沉积速度差异对镀层形貌的影响,同时改善电镀层的结合强度.试样统一采用3.2.1得出的活化工艺进行了活化处理,电镀层均在制备最佳表面质量的工艺条件下获得.选取的镀液配方一、二分别在文献[15]和[21]的基础上进行了改进,如表5所示.

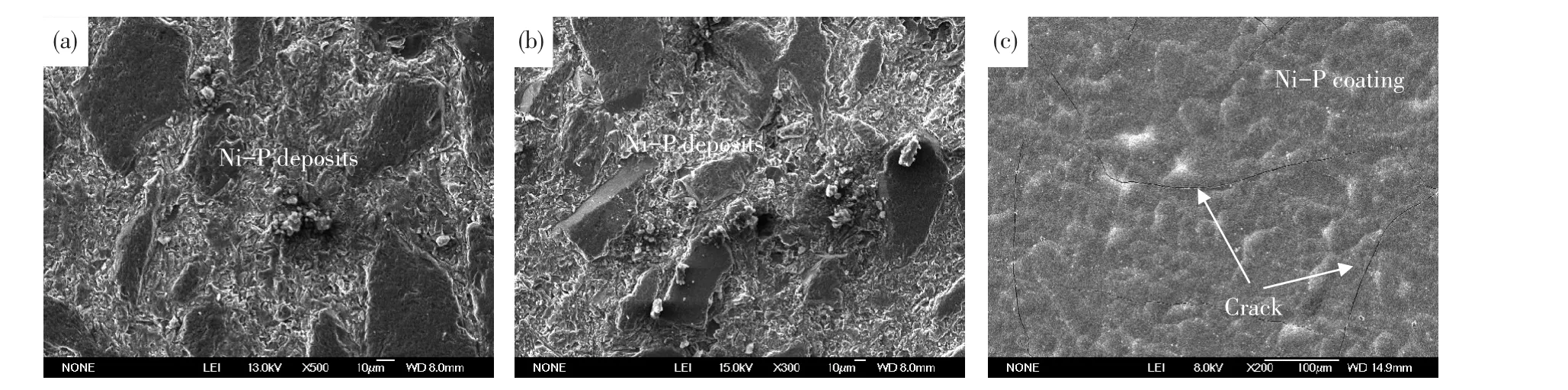

在活化基础上,采用配方一化学预镀的结果如图6所示.从图6(a)、(b)中看到,预镀镍在活化后的表面上沉积缓慢,呈零星分布且团聚严重.预镀后再电镀Ni-P的表面仍存在凹陷并出现大量裂纹,如图6(c)所示,说明配方一的预镀层形成困难,且内应力较大,不适合作电镀前的预处理镀层.

表5 化学预镀配方Table 5 Formulas for pre⁃plating Ni-P alloys

图6 配方一化学预镀后的SEM形貌Fig.6 The SEM micrographs after pre⁃plation by formula one:(a)pre⁃plated for 6 min;(b)pre⁃plated for 12 min;(c)Electro⁃de⁃posited for 1 h after pre⁃plated for 12 min

图7 酸性化学预镀后的SEM形貌Fig.7 The SEM micrographs of Ni-P coatings after electroless Ni pre⁃plating:(a)deposited Ni pre⁃plating for 6 min;(b)depos⁃ited Ni pre⁃plating for 6 min and electrodeposited Ni-P for 1 h;(c)deposited Ni pre⁃plating for 18 min;(d)deposited Ni pre⁃plating for 18 min and electrodeposited Ni-P for 1 h

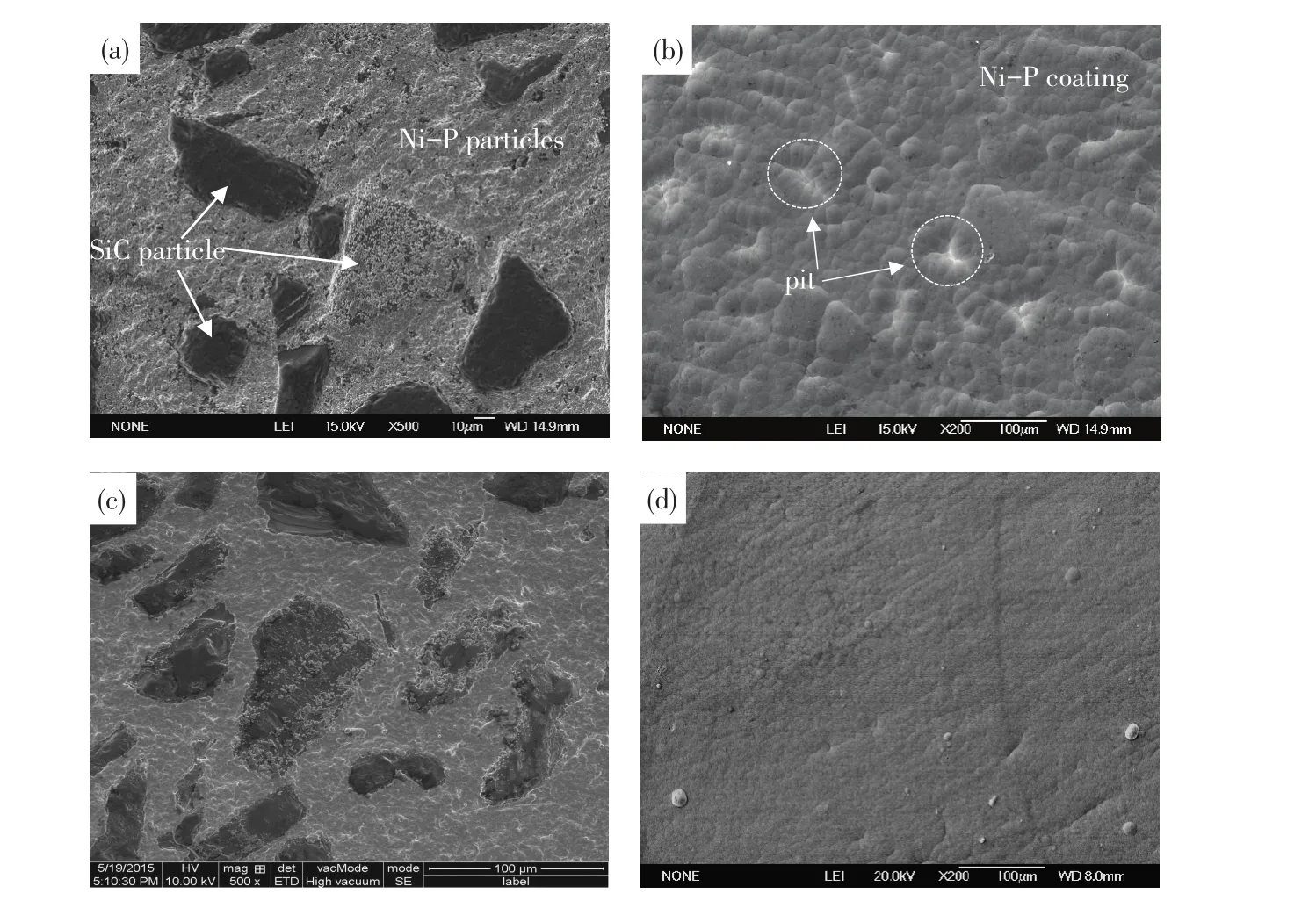

采用配方二进行化学预镀的结果如图7所示.

图7(a)中,经6 min化学预镀,在活化后的表面形成了一层细密的镍磷颗粒物,但大多数大粒径的SiC表面仍裸露在外.在此基础上的电镀层已比较平整,但仍存在凹陷,如7(b)所示.从图7(c)、(d)可以看到,预镀时间延长至18 min后,表面形成了连续的Ni-P预镀层,再经电镀,获得了十分平整的镀层.因此,在先活化后酸性化学预镀的前处理工艺下,可制备十分平整的Ni-P电镀层.

3.3 预处理对镀层的影响

3.3.1 预处理前后镀层的断面形貌及厚度

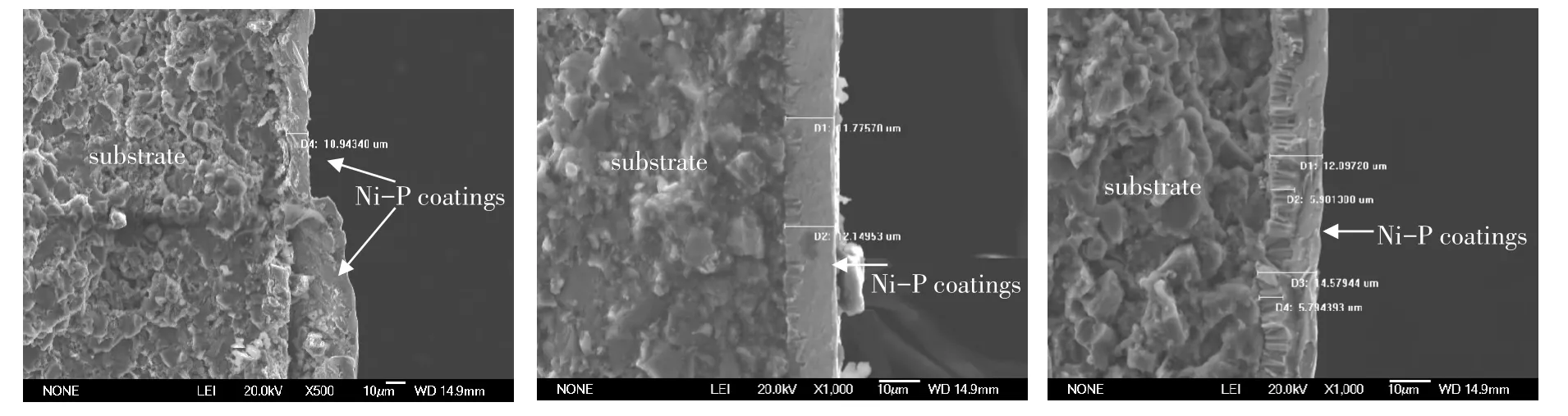

图8为测定抗折强度后的试样断面SEM图,镀层厚度以图中标尺为基础,用Image Magick软件测量所得.直接电镀层的截面形貌如图8(a)、(b)所示,得到镀层平均厚度约为11.62 μm.从图8(a)看到,部分镀层从基底表面剥离,说明结合较差;观察图8(b)发现,镀层断面平整,厚度均匀.预处理后的镀层断面形貌如图8(c)所示,镀层厚度约为12.90~14.79 μm,整体上较均匀,没有剥离现象,说明预处理后电镀层与基底的结合变好.从图8(c)发现,靠近基底厚5.8 μm左右的镀层断面呈褶皱状,接近镀层表面的断面平整.褶皱断面可认为是化学预镀镍的组织细密且相互结合紧密而造成的,正是这种组织与基底的接触面积大,使电镀层的结合强度得到了提高.

图8 Ni-P镀层的断面形貌Fig.8 The fracture morphology of Ni-P alloys:(a)electrodeposited for 1 h,macrostructure;(b)electrodeposited for 1 h,microstructure;(c)electrodeposited for 40 min after pretreatment

3.3.2 预处理对镀层结合的影响

热震试验流程为:将试样置于烘箱中于220℃保温1 h,然后快速放入水(室温)中骤冷,观察镀层是否鼓泡或起皮,以此作为一个热震周期,热震周期循环次数越多,则结合越好.直接电镀40 min的试样,到第4个热震周期结束时,镀层出现起皮和脱落现象,即为3个热震周期.经165℃活化和化学预镀18 min,再电镀40 min的试样,热震次数达11次;其他条件不变,活化温度为185℃时,热震次数为5次.虽然热震试验标准认为,加热会提高直接电镀层的结合强度,但其热震次数仍较少.说明,经165℃活化预处理的镀层结合最好.

4 结 论

1)在较低浓度的次磷酸钠-镍盐电镀体系中,通过优化工艺参数,得到制备镀层最佳硬度的工艺条件为:pH值3.0,电流密度4 A/dm2,温度75℃,次磷酸钠14 g/L,硫酸镍145 g/L,硼酸25 g/L,氯化镍25 g/L;最佳表面质量的工艺条件为:75℃,氯化镍30 g/L,硼酸20 g/L,电流密度2 A/dm2,pH值2.5,次磷酸钠8 g/L,硫酸镍135 g/L.

2)随镀层P含量的增加(9.0%~15.4%),镀层由非晶态+微晶态结构向非晶态结构转变;镀层硬度在P含量为11.4%时达到最大值723.3HV.

3)在复合材料表面的Al相上,电沉积Ni-P合金的初始阶段非常迅速,在SiC相上也可以独立沉积,但沉积物的长大迟缓,导致形成的镀层在基底存在SiC的部位出现凹陷,微观上不平整.

4)经组成 Ni(Ac)2(g)∶NaH2PO2(g)∶CH3CH2OH(mL)∶H2O(mL)=1∶1∶15∶1、热处理温度165℃的活化,再酸性化学镀18 min的预处理工艺,可在高体积分数SiCp/Al复合材料表面制备一层平整均匀、结合良好的Ni-P电镀层.

[1]SINGLA Manoj, DWIVEDI D Deepak, SINGH Lakhvir,et al.Development of aluminium based silicon carbide particulate metal Matrix composite[J].Journal of Minerals and Materials Characterization and Engineering,2009,8(6):455-467.

[2]崔葵馨,常兴华,李希鹏,等.高体积分数铝碳化硅复合材料研究进展[J].材料导报,2012,26(20):401-405.CUI Caixin,CHANG Xinghua,LI Xipeng,et al.Advance in research on high volume fractionaluminium silicon carbide composites[J].Materials Review,2012,26(20):401-405.

[3]PAWAR P B,UTPAT Abhay A.Development of alu⁃minium based silicon carbide particulate metal matrix composite for spur gear[J].Procedia Materials Sci⁃ence,2014,6:1150-1156.

[4]CUI Yan,WANG Lifeng,REN Jianyue.Multi⁃functional SiC/Al composites foraerospace applications[J].Chinese Journal of Aeronautics,2008,21(6):578-584.

[5]卢海燕,周明智.SiCp/Al复合材料镀金工艺研究[J].电子机械工程,2014,30(6):57-59.LU Haiyan,ZHOU Mingzhi.Study on gold⁃plating technology of SiCp/Al composite material[J].Electro⁃Mechanical Engineering,2014,30(6):57-59.

[6]高增,王西涛,牛济泰.表面镀镍SiCp/Al复合材料与可伐合金的真空钎焊[J].机械工程材料,2014,38(12):20-24.GAO Zeng,WANG Xitao,NIU Jitai.Vacuum brazing between SiCp/Alcomposites aftersurface nickel plating and Kovar alloy[J].Material for Mechanical Engineering,2014,38(12):20-24.

[7]李丽波,安茂忠,武高辉,等.SiCp/Al复合材料表面无钯活化化学镀镍的研[J].材料科学与工艺,2006,14(5):490-494.LI Libo,AN Maozhong,WU Gaohui,et al.Study of electroless of Ni plating with palladium⁃free activation on the surface of SiCp/Al composites[J].Materials Science and Technology,2006,14(5):490-494.

[8]GUO Shaowen,LI Libo,ZHANG Guangyu,et al.Adhesion analysis of electroless Ni coating on SiCp/Al composite mirror substrate[J].Rare Metal Materials and Engineering,2008,37(6):960-963.

[9]张建云,吴鹏,周贤良,等.高体积分数SiCp/Al的化学镀镍[J].宇航材料工艺,2007,37(3):43-45.ZHANG Jianyun,WU Peng,ZHOU Xianliang,et al.Electroless nickel plating on high volume fraction SiCp/Al composites[J].Aerospace Materials and Technology,2007,37(3):43-45.

[10]LIN C S,LEE C Y,CHEN F J,et al.Structural evolution and internal stress of nickel⁃phosphorous electrodeposits[J].Journal of the Electrochemical Society,2005,152(6):C370-C375.

[11]刘应科,程英亮,张昭,等.次磷酸盐体系电镀镍磷合金镀层的耐蚀性能[J].中国有色金属学报,2005,15(10):1642-1647.LIU Yingke,CHEN Yingliang,ZhANG Zhao,et al.Anti⁃corrosion properties of Ni-P alloy deposits pre⁃pared from electrolytes containing NaH2PO2·H2O[J].The Chinese Journal of Nonferrous Metals,2005,15(10):1642-1647.

[12]PETUKHOV I V,MEDVEDEVA N A,SUBAKOVA I R,et al.Corrosion⁃electrochemical behavior of Ni-P coatings in deaerated acidic sulfate solutions[J].Protection ofMetals and PhysicalChemistry of Surfaces,2014,50(7):875-882.

[13]迟庆新.电沉积Ni-P合金在Al18B4O33w/Al复合材料表面形成机制及耐蚀行为[D].哈尔滨:哈尔滨工业大学,2010.

[14]PILLAI A M,RAJENDRA A,SHARMA A K.Electrode⁃posited nickel⁃phosphorous(Ni-P)alloy coating:an in⁃depth study of its preparation,properties,and structural transitions[J].Journal of Coatings Technology and Re⁃search,2012,9(6):785-797.

[15]尹明勇,马立群,王娟,等.SiCp/Al复合材料表面化学镀镍磷合金层的工艺改进[J].机械工程材料,2012,36(9):47-49.YIN Mingyun, MA Liqun, WANG Juan, etal.Technology improvement of electroless plating Ni-P alloy coating on SiCp/Al composite surface[J].Material for Mechanical Engineering,2012,36(9):47-49.

[16]秦铁男,马立群,刘敏基,等.非金属材料表面化学镀中活化工艺的改进及发展方向[J].中国表面工程,2010,23(1):69-74.QIN Tienan,MA Liqun,LIU Minji,et al.Improvement and developing direction of activation technology for electroless plating of nonmetallic materials[J].China Surface Engineering,2010,23(1):69-74.

[17]邵谦,杨玉香,葛圣松.空心玻璃微珠表面化学镀镍活化新工艺[J].材料工程,2007(8):28-31 SHAO Qian,YANG Yuxiang,GE Shengsong.New activation process about electroless nickel coating on cenospheres surface[J].Journal of Materials Engineering,2007(8):28-31.

[18]WANG Hui,JIA Jianfeng,SONG Hongzhang,et al.The preparation of Cu⁃coated Al2O3composite powders by electroless plating[J].Ceramics International,2011,37(7):2181-2184.

[19]由劲博,龙晋明,朱晓云,等.氧化铝陶瓷表面局部活化及选择性化学镀铜的研究[J].材料科学与工艺,2015,23(2):91-97.TIAN Jinbo,LONG Jinming,ZHU Xiaoyun,et al.Study of the local activation and selective electroless copper plating on alumina ceramics[J].Materials Science and Technology,2015,23(2):91-97.

[20]吴玉程,邓宗钢.非晶态镍磷合金的组织结构与性能[J].中国有色金属学报,1998,8(3):415-419.WU Yucheng,DENG Zonggang.Microsytucture and properties of amorphous Ni-P alloys[J].The Chinese Journal of Nonferrous Metals,1998,8(3):415-419.

[21]胡国信,王殿龙,戴长孙,等.不同磷含量化学镀镍层的硬度和耐蚀性[J].电镀与静饰,2003,22(3):18-21.HU Guoxin,WANG Dianlong,DAI Changsun,et al.Hardness and corrosion resistance of electroless Ni deposits with different phosphorus concentration[J].Electroplating and Finishing,2003,22(3):18-21.

(编辑 吕雪梅)

Study on the process of electro⁃depositing Ni-P coatings on the surface of SiCp/Al composites

ZHAO Hongjuan1,YAN Fengyun1,2,LIU Xingdan1,CHEN Tijun1,2,MA Yubai1

(1.Laboratory of Advanced Processing and Recycling of Non⁃ferrous Metals(Lanzhou University of Technology),Lanzhou 730050,China;2.Laboratory of Non⁃Ferrous Metal Alloys and Processing(Lanzhou University of Technology),Ministry of Education,Lanzhou 730050,China)

The weldability of high volume fraction SiCp/Al composites could be effectively improved by plating Ni-P coatings.In order to electro⁃deposite nickel⁃phosphorous(Ni-P)coatings on the surface of SiCp/Al composites reinforced by 60%volume fraction SiC particles,orthogonal tests were conducted to obtain optimal processing parameters and the pretreatment technology was studied.The influences of pretreatment on Ni-P deposits were investigated.SEM,EDS,X⁃ray diffraction and micro⁃hardness tester were applied to analyze Ni-P coatings.Optimal processing parameters for preparing Ni-P coatings with the highest hardness or the best surface quality were obtained.The results show that crystallographic structure of Ni-P coatings is mainly influenced by P content,which affects the property of Ni-P alloys.The amorphous state of Ni-P alloys becomes more obvious with P content increased(from 9.38wt%to 15.4wt%),and the P content for getting the maximum of micro⁃hardness(723.3 HV)is 11.4wt%.The initial deposition of Ni-P alloys and growth of deposits on the surface of Al is much more rapidly than that on the surface of SiC.This huge difference leads to an uneven micro⁃topography surface of Ni-P coatings on the surface of SiCp/Al.The level surface of Ni-P alloys can be got by electrodepositing for 40 min after pretreatment of being activated with heat treatment of 165℃ and electroless plating for 1 8 min,coating thickness is about 1 2.9 0~14.79 μm.Analysis results show that Ni-P alloys prepared by optimizing process parameters and pretreatment have level surface and higher adhesive strength.

SiCp/Al composite materials;electro⁃plating;orthogonal tests;Ni-P coatings;pretreat⁃ment

TQ153.2

A

1005-0299(2017)01-0035-09

10.11951/j.issn.1005-0299.20160030

2016-02-16.< class="emphasis_bold">网络出版时间:

时间:2016-12-20.

国家自然科学基金资助项目(51564035,51061010);甘肃省重大科技专项资助项目(ZX1406).

赵红娟(1990—),女,硕士研究生;阎峰云(1962—),男,教授,博士生导师;陈体军(1971—),男,教授,博士生导师.

阎峰云,E⁃mail:yanfy@lut.com.