基于压缩制冷的便携式特种电子设备冷却系统

2017-02-15祁成武尹本浩王延陈东

祁成武 尹本浩 王延 陈东

(中国电子科技集团公司第二十九研究所 成都 610036)

基于压缩制冷的便携式特种电子设备冷却系统

祁成武 尹本浩 王延 陈东

(中国电子科技集团公司第二十九研究所 成都 610036)

本文基于压缩制冷循环研制了一套用于军用特种电子设备的小型冷却系统,用于解决便携式特种电子设备在高温环境下的散热问题。通过选用微型高效的制冷部件,实现了微型压缩制冷和设备的集成。对该系统进行了变工况的性能测试,结果表明:在环境温度40℃的工况下,冷却系统供风温度小于15℃,制冷量不低于300 W,解决了特种电子设备在户外高温环境下的使用问题。

电子设备冷却;制冷量;集成

军用特种电子设备正朝着小型化和高度集成的方向发展,导致电子设备的散热问题越来越严重。传统的电子设备冷却手段主要为风冷散热和液冷散热两种方式。受环境冷却资源的限制,在户外高温环境下能够提供的冷却条件仍然比较局限。主动制冷方式可显著提高换热温差,改善特种便携电子设备的工作环境。蒸发冷却技术在应对高热流密度电子芯片和功率元件的散热问题上具有极大的潜力和应用前景。受到体积、成本等因素制约,其过往应用受到极大的局限。近年来,随着微型化压缩机和微通道换热器的出现,以压缩制冷为代表的蒸发冷却系统体积不断缩小,与特种电子设备集成的可能性大大提高。

因此本文开展了基于压缩制冷的便携式特种设备电子设备冷却系统研究。

1 压缩制冷在电子设备冷却系统中的应用前景

压缩制冷循环在军用电子设备冷却中的应用,最初是以千瓦级大型制冷系统的形式出现的。美国在二十世纪70年代中开始着手发展电子吊舱的压缩制冷技术计划,以此扩展载机的飞行包线。例如美国F⁃16战机的“蓝盾”吊舱在沙漠作战需求下冲压空气温度过高,通过在尾部装载独立的、高能效比的压缩制冷系统,成功控制吊舱液冷循环温度在4~29℃范围内,满足热载荷3.3 kW的需求[1]。

2005年以来,随着微型压缩机的出现以及微通道换热器工艺能力的提升,设备级的微环境制冷系统开始出现在户外特种电子装备中[2]。图1为美军某户外通信电子装备,外形为2U机架结构,内嵌压缩制冷系统,基于Aspen微型压缩机,在系统重量10 kg代价内实现对电子设备的制冷通风。在环境温度50℃的高温下,制冷量可达500 W,供风0~30℃的冷却空气,提高了装备在多种恶劣环境的适应性。2014 年Aspen公司开发的DX微型液冷源[3],如图2所示。该方案直接以蒸发器作为冷板,大功率激光器热负载贴装在冷板上进行冷却,整个系统重5.44 kg,能在环境温度35℃时提供250 W制冷量。

同时,在民用计算机领域,随着CPU功耗的增加,部分厂家开始尝试将压缩制冷系统引入以原有风扇式散热系统或水冷散热系统,以蒸发器作为冷板是这类系统中的常见方案。图3为2014年Embraco公司为IBM公司开发的笔记本冷却系统原理样机[4],器件功率为50 W左右时可使此器件温度不超过70℃。

图1 嵌入压缩制冷系统的户外电子装备[2]Fig.1 Outdoor electronic devices embedded compression refrigeration system

图2 用于激光器的微型压缩制冷系统[3]Fig.2 Compression refrigeration system for laser

图3 带微型压缩制冷的计算机[4]Fig.3 Computer with micro⁃compression refrigeration

用于电子设备冷却的微小型压缩制冷系统,主要存在体积制约和制冷量不高的缺点。Embraco公司的小型制冷系统虽然体积小,但制冷量极低,难以匹配军用特种便携式电子设备动辄一百多瓦至数百瓦的散热功耗。市面上微小型制冷系统大多以独立存在的冷源形式存在,体积和功耗偏大,难以与单兵便携式特种电子设备一体化集成。本文提出了一套300 W级的便携式电子设备压缩制冷方案,并开展了试制和实验研究。

2 小型电子设备的压缩制冷冷却系统

2.1 系统简介

某便携式特种电子设备的散热需求包括:工作热耗300 W,供风温度低于20℃,工作环境为-20~45℃,要保证高温下设备工作正常,且制冷设备重量小于2.5 kg。

嵌入式压缩制冷系统方案如图4所示,中间部位为电子设备安装区,电子设备贴装在散热冷板上,背部含翅片风道。压缩制冷系统主要部件布局在电子设备的外围,呈“U”字型布置。压缩机安装在右下部,冷凝器安装在右侧,蒸发器安装在左侧,通过设备安装区的隔板将系统分为蒸发器区、设备散热区、冷凝器区。压缩制冷系统与电子设备箱体一体集成,实现了紧凑的结构。设备左侧区域形成设备内的冷却空气内循环,设备右侧区域形成设备外循环区域,主要通过冷凝风机将设备外环境空气吸入箱体,与制冷剂R134a换热后再排出箱体。新风阀为常闭状态,当外部环境温度低于10℃时开启引入新风。该方案的最大特点是构成了内、外隔离的两个空气循环,有效隔离了在电子设备区的持续凝露风险,同时避免了持续引入新风带来的制冷量损耗。

图4 压缩制冷一体化集成方案Fig.4 Refrigeration integrated programs

2.2 系统设计

制冷系统的理想热力学循环过程如图5所示。制冷剂为R134a,在1⁃2,2⁃3,3⁃4,4⁃1依次经历等熵压缩、等温等压冷凝、绝热节流、等温等压沸腾过程。

设计的流程为:首先根据常用户外高温工作工况,该设备在户外环境下高温可达40℃,而供风温度小于20℃可保证发热元件工作在安全温度范围内,预估热力学状态点;选取合适的压缩机和节流机构;并根据蒸发器制冷量和冷凝器散热量设计相应的蒸发器和冷凝器;最终计算合适的制冷剂充注量。

结合log p⁃h图及高温工况散热需求,预设各循环节点的工作参数,公式(1)给出了系统可达到的制冷量。

式中:qeva为蒸发器制冷量,W;qm为系统中的制冷剂流量,kg/s;h1和h4分别为蒸发器出入口的制冷剂焓值,J/kg。

图5 压缩制冷循环过程Fig.5 Compression refrigeration cycle

根据log p⁃h图及预设的工作点参数,迭代计算,开展系统的参数预估和器材选取工作。

选定Aspen 19⁃24⁃1101型微型压缩机,工作容积为1.9 mL,可通过0~5 V直流继电控制其转速范围为2 200~6 500 r/min。根据容积式压缩机制冷剂流量计算公式(2)对压缩机进行校核。

式中:v为压缩机排气量,m3;n为压缩机转速,r/min;ρg为制冷剂在压缩机吸气口的密度,kg/m3;ηv为压缩机容积效率。

基于系统体积、重量以及制冷量的限制,选取了平行流式换热器作为蒸发器和冷凝器的结构型式。平行流式换热器具有比传统的套片管式铜换热器更小的体积、更高的换热系数更轻的重量,更适应于微小型制冷系统。对于冷凝器和蒸发器,分别采用三流程叉流换热形式和两流程叉流换热形式。设计换热器时采用对数平均温差法进行数值迭代的方式设计具体的几何形式,制冷系统主要部件见图6。

图6 制冷系统部件Fig.6 Compression refrigeration system components

节流装置选用毛细管型式。采用经验公式(3)对制冷剂充注量进行了预估。系统集成时选取不同长度和不同充注量进行最优匹配。

式中:m为系统中的制冷剂充注量,kg;ρ1为蒸发温度和冷凝温度平均值下的饱和制冷剂密度,kg/m3;vp、ve、vc分别为系统管路、蒸发器、冷凝器的内空体积,m3。

2.3系统实验测试

试制和集成完的压缩制冷系统如图7所示,测试中,以六个发热器件模拟热负载贴覆在散热冷板上。整个系统在蒸发器进出风口、冷凝器进出风口布置有K型温度传感器,在压缩机的进排气口连接有双表阀测量高低压温度和压力。鉴于系统中风道紧凑空间狭小,无法用焓差法测得制冷量,采用稳态热平衡法进行制冷量的考核实验。

图7 压缩制冷系统实物(揭开后盖)Fig.7 Physical compression refrigeration system

图8 不同制冷剂充注量下的制冷性能Fig.8 Cooling performance with different refrigerant charge quantity

性能测试前,在保持出风温度20℃,毛细管内径1.2 mm前提下,对不同制冷剂充注量和毛细管长度进行了最大制冷量影响对比实验,确定了系统最优充注量和毛细管尺寸,最终结果如图8所示。

由图8中可知,制冷量随制冷剂充注量的变化存在极大值,且随毛细管长度增加,最大值对应的充注量增加,在最大值对应充注量附近,增加或减少制冷剂量都会导致制冷量的减少。这是因为制冷剂不足时,蒸发器中制冷剂过多的以气态存在,导致换热系数的降低;而过多的制冷剂又导致蒸发压力的提高及外界环境的温差的减小,制冷量也降低。所以在系统试制后,必须通过反复实验找到最优的制冷剂充注量。图7所示的系统最终确定的最优充注量为80 g,毛细管长度为1.1 m。

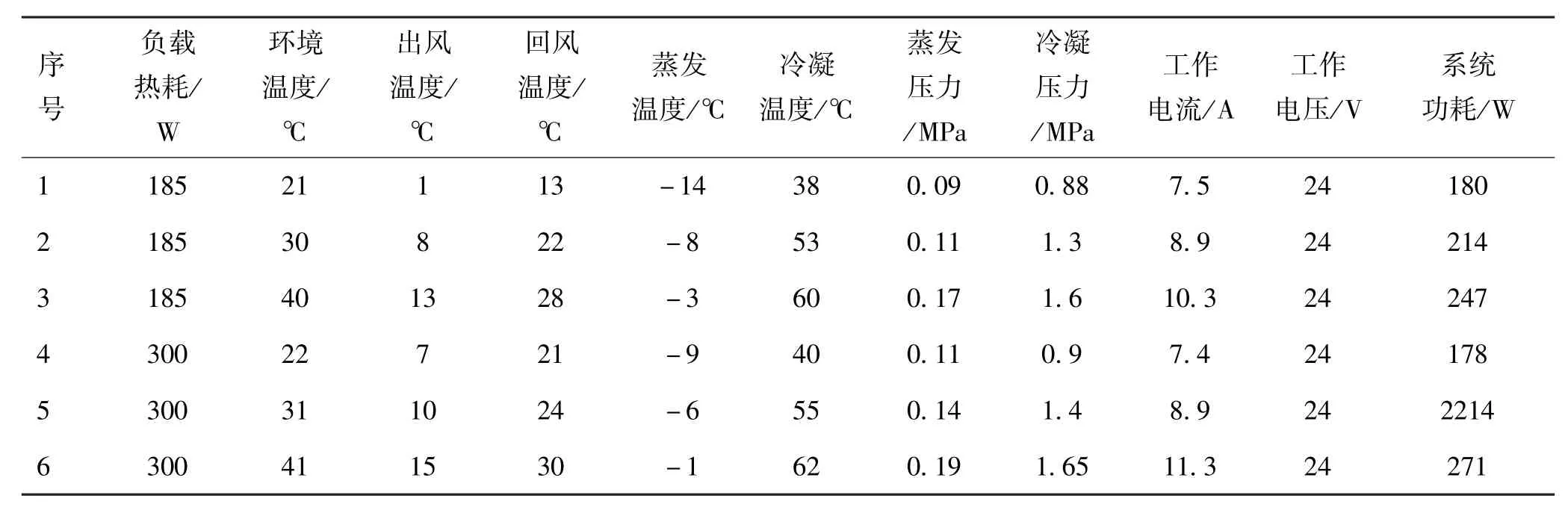

表1所示为不同环境温度和不同负载热耗下的便携式压缩制冷系统性能。从表1可以看出,系统在典型高温工况下,热负载300 W、环境温度40℃时,出风温度为15℃,满足小于20℃的出风要求。详细分析如图9~图11所示。

表1 制冷性能测试数据(节选)Tab.1 Performance test data

图9 出风温度随环境温度变化情况Fig.9 Intake air temperature changes with ambient air temperature

图9所示为不同环境温度下出风温度变化情况。从图中可以看出随着环境温度和热耗的增加,出风温度呈正比例增加趋势。这是因为环境温度升高使冷凝压力升高,对于采取毛细管的压缩制冷系统,调节能力有一定限制,蒸发温度和压力随之提高,蒸发器出风温度相应得到提高。冷凝压力和温度的变化见图10。

图11所示为制冷系统COP随外界温度变化情况。可以看出,COP随着环境温度的升高呈降低趋势。这主要是由于环境温度的提高间接提高了冷凝温度,从而冷凝器排热和压缩机耗功增大,在制冷量不变的情况下,COP降低。

图10 冷凝压力和温度随环境温度变化情况Fig.10 Condensing pressure and temperature changes with the ambient temperature

表2所示为制冷系统COP随出风温度的变化情况。从表中可以看出,系统COP随着出风温度的增加呈上升趋势。这主要是由于出风温度的提高,伴随着蒸发器和冷凝器的温差降低,压缩机压比降低,因此COP提高。由于系统集成度较高,导致风道损失稍大,蒸发器和冷凝器换热未达到最优状态,系统的COP始终在2.2以下,在户外高温使用环境下,为降低功耗、提高设备的续航能力,应在满足设备散热要求的前提下,尽量提高出风温度,从而提高便携式电子设备的续航能力。

图11 COP值在不同环境温度下变化情况Fig.11 COP value changes at different ambient temperatures

表2 COP随出风温度变化情况(节选)Tab.2 COP changes with the intake air temperature

3 结论

开展了与便携式特种电子设备一体集成的微型压缩制冷系统方案研究,并模拟了特种设备常见户外温湿度工况,在环境温度20~40℃、相对湿度70%户外条件下,试制实验得出了以下结论:

1)系统在毛细管内径1.2 mm,管长1.1 m,制冷剂充注量80 g时,达到了最大制冷量。

2)该压缩制冷系统制冷量不低于300 W,出风温度不高于20℃,满足设计要求。

3)在300 W的高热负载下系统COP不低于1.3,在185 W中低档热负载下,系统COP不低于0.89。该系统的制冷效率与出风温度的控制密切相关,在使用运行中出风温度控制不宜设置的过低。

[1] 牟笑迎,吴玉庭,马重芳.蒸气压缩制冷在高热流电子器

件冷却中的应用[J].制冷与空调(北京),2009,9(5):5⁃9.(MU Xiaoying,WU Yuting,MA Chongfang.Applica⁃tion of vapor compression refrigeration to high heat flux mi⁃croelectronics cooling[J].Refrigeration and Air⁃condi⁃ tioning,2009,9(5):5⁃9.)

[2] Deming G,Wysk R,Leek P.2U rack mountable vapor compression cooling system for high power electronics[J]. Electronics Cooling,2008,10(5):5⁃7.

[3] Peeples J.Vapor compression cooling for high performance applications,electronics cooling[J].2001,3(7),9⁃14.

[4] Burnett J.Advances in vapor compression electronics cool⁃ing[J].Electronics Cooling,2014,16(5),21⁃26.

[5] Mongia R,Masahiro K,Distefano E.Small scale refrigera⁃tion system for electronics cooling within a notebook com⁃puter[C]//The 10th Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronics Systems. San Diego,CA,2006:571⁃578.

[6] 韩宝琦,李树林.制冷空调原理及应用[M].北京:机械工业出版社,2002:182⁃183.(HAN Baoqi,LI Shulin. Principle and application of refrigeration and air⁃condition⁃ing[M].Beijing:China Machine Press,2002:182⁃183.)

[7] 闫彪,公茂琼,吴剑峰.微型压缩机驱动的微型混合工质J⁃T制冷器实验研究[J].制冷学报,2013,34(4):14⁃17. (YAN Biao,GONG Maoqiong,WU Jianfeng.Experimen⁃tal investigation on a miniature mixed refrigeratant J⁃T re⁃frigerator driven by a mini⁃compressor[J].Journal of Re⁃frigeration,2013,34(4):14⁃17.)

[8] 刘迎文,黄竞,李常春,等.空间机械制冷机的工程化研究现状[J].制冷学报,2006,27(1):1⁃8.(LIU Ying⁃wen,HUANG Jing,LI Changchun,et al.Review of engi⁃neering research on mechanical cryocooler for space appli⁃cation[J].Journal of Refrigeration,2006,27(1):1⁃8.)

[9] 陈变蕊,侯予.板翅式蒸发器液冷系统的实验研究[J].制冷学报,2008,29(2):8⁃13.(CHEN Bianrui,HOU Yu. Experimental study on refrigerating system with plate⁃fin e⁃vaporator[J].Journal of Refrigeration,2008,29(2):8⁃13.)

[10]王东芳,吴玉庭.微型制冷系统性能试验研究[J].工程热物理学报,2011,32(5):1⁃4.(WANG Dongfang,WU Yuting.Experimental study on miniature⁃refrigeration sys⁃tem[J].Journal of Engineering Thermophysics,2011,32 (5):1⁃4.)

[11]范思权.G⁃M微型制冷机压机的改装试验和设计[J].东南大学学报,1997,27(6):128⁃132.(FAN Siquan.Re⁃formation and test of the compression system for a G⁃M re⁃frigerator[J].Journal of Southeast University,1997,27 (6):128⁃132.)

[12]邵世婷.微型制冷系统模拟与微通道冷凝器实验研究[D].上海:上海交通大学,2008.(SHAO Shiting.Nu⁃merrical simulation of micro⁃refrigeration system and exper⁃iment about micro⁃channel condenser[D].Shanghai:Shanghai Jiao Tong University,2008.)[13]张行周,钟晓晖.单兵空调系统研究[J].兵工学报,2007,28(6):749⁃752.(ZHANG Xingzhou,ZHONG Xi⁃aohui.Study of soldier′s air⁃conditioning systems[J].Acta Armamentarii,2007,28(6):749⁃752.)

[14]张东凤.热工测量及仪表[M].北京:中国电力出版社,2007:34⁃69.(ZHANG Dongfeng.Thermal measurement and meter[M].Beijing:China Electric Power Press,2007:34⁃69.)

[15]徐琳.小型制冷装置毛细管特性研究[D].杭州:浙江大学,2006.(XU Lin.Study on capillary characteristics of small refrigeration unit[J].Hangzhou:Zhejiang Universi⁃ty,2006.)

[16]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006:36⁃44.(YANG Shiming,TAO Wenquan.Heat transfer[M].4th ed.Beijing:Higher Education Press,2006:36⁃44.)

A Portable Cooling System Based on Compression Refrigeration

Qi Chengwu Yin Benhao Wang Yan Chen Dong

(The 29th Research Institute of CETC,Chengdu,610036,China)

A portable cooling system for military electronic is developed to solve cooling problems under high temperature circumstance by integrating the micro efficient refrigeration components.The experimental results show that the refrigeration system has a cooling capacity of 300 W under the ambient temperature of 40℃ ,the intake air temperature is cooled to 15℃.It effectively solves the cooling demand of the military portable devices under high temperature circumstance.

electronic cooling;refrigerating capacity;integration

TB61+5;TB657;TB69

A

0253-4339(2017)01-0095-06

10.3969/j.issn.0253-4339.2017.01.095

2016年5月4日

祁成武,男,工程师,中国电子科技集团公司第二十九研究所,13558812832,E⁃mail:qcw198@163.com。研究方向:电子设备冷却技术。

About the corresponding author

Qi Chengwu,male,engineer,The 29th Research Institute of CETC,+86 13558812832,E⁃mail:qcw198@163.com.Re⁃search fields:electronic equipment cooling technology.