乘用车下控制臂总成道路模拟试验开发

2017-02-15徐文雅王万英

申 娟,陈 宇,胡 宏,徐文雅,王万英

(1.中国汽车工程研究院,重庆 401122; 2.重庆长安汽车股份有限公司,重庆 401120)

乘用车下控制臂总成道路模拟试验开发

申 娟1,陈 宇1,胡 宏1,徐文雅1,王万英2

(1.中国汽车工程研究院,重庆 401122; 2.重庆长安汽车股份有限公司,重庆 401120)

以乘用车下控制臂总成为研究对象,介绍其道路模拟试验方案及开发流程,包括载荷谱采集、道路模拟试验装置开发、台架迭代和耐久性试验等,重点介绍了下控制臂总成道路模拟装置的结构及其解耦原理。迭代及耐久性试验结果证明,下控制臂总成道路模拟试验方案及开发流程是有效的,所开发的下控制臂总成道路模拟试验装置能够成功模拟试验场道路试验。

下控制臂总成;道路模拟试验;试验台;解耦;迭代

汽车零部件耐久性试验是评估零部件可靠度的有效方法,一般有用户道路试验、试验场道路试验、室内台架试验三种形式。前两种为零部件真实受载,反映零部件真实寿命,但周期长、费用高、重复性不好。室内台架试验周期短、费用低、重复性好、可控性高,已成为零部件耐久性验证的主要手段。随着技术的发展,台架试验也要求能适当地反映零部件在实车道路试验中的载荷工况,过于薄弱起不到验证作用,而过于保守则会造成设计成本的增加以及试验周期的延长[1]。于是,以道路模拟试验验证零部件耐久性已成为一种趋势。

乘用车下控制臂总成作为汽车关键零部件,具有导向、承载等重要功能,其可靠度一般要求达到B10及以上。本研究基于乘用车试验场道路试验规范开发了下控制臂总成道路模拟台架试验,有效地考核了该零部件的耐久性。

1 道路模拟试验原理

道路模拟试验采用时间历程再现模拟方法,在室内台架上模拟试件在道路上的实际工作载荷,达到与道路试验等效的目的。该试验技术涉及累积疲劳损伤理论、数据采集及处理技术、远程参数控制RPC技术[2]。行业内普遍采取的方案是先进行零部件实车载荷工况分析,确定疲劳损伤等效参数,然后按试验场规范采集表征该参数的物理信号,再将该信号在台架上复现,进行疲劳耐久性试验。其开发流程如图1所示。

图1 道路模拟试验开发流程

2 下控制臂总成道路模拟试验方案

道路模拟试验方案里最关键的是确定模拟参数,有两种方式:一是选取零部件危险点应力作为模拟参数,有针对性地考核危险点疲劳寿命,使零部件上的缺陷在早期设计阶段就能被诊断并加以改进和优化;二是选取零部件所承受的载荷作为模拟参数,反映实车工况,考核零部件整体寿命[3]。

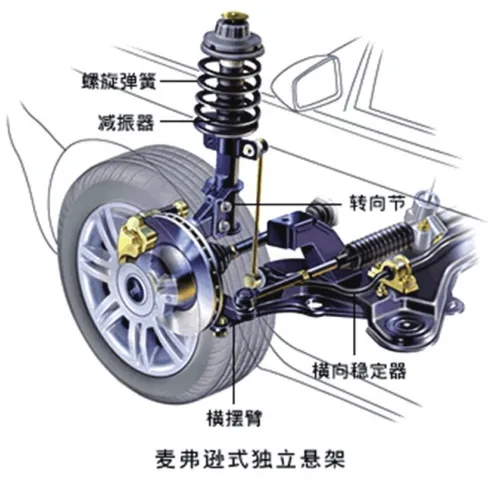

某车型麦弗逊式独立前悬下控制臂总成如图2所示,包括下控制臂金属本体、衬套、球销。本研究考核的主要对象是下控制臂金属本体和球销。选定下控制臂主要输入载荷作为模拟参数,考核下控制臂总成金属部分的寿命。

图2 下控制臂总成

下控制臂总成在实车上的分布如图3所示,其与转向节和副车架分别相连,主要承受转向节从球销输入的作用力,再通过两个衬套传递给副车架。根据力的作用与反作用原理,可将两个衬套连接点视为固定点,下控制臂总成承受转向节从球销处传来的6个作用力Fx、Fy、Fz、Mx、My、Mz。运用MSC. ADAMAS进行轴头载荷分解,Fz、Mx、My、Mz均很小,对于考核控制臂总成金属本体,由于损伤贡献很小,可以忽略不计。所以该下控制臂总成模拟参数选定为Fx、Fy,具体开发流程如下:

(1)在试验场采集标杆车下控制臂总成载荷谱。

(2)将载荷谱进行预处理,得到用于台架迭代的载荷谱。

(3)搭建下控制臂总成道路模拟试验台。

(4)在台架上进行载荷谱迭代,形成驱动载荷谱。

(5) 播放驱动载荷谱,进行下控制臂耐久性试验。

图3 下控制臂总成在实车上的分布

图4 下控制臂道路模拟试验原理

3 载荷谱采集及处理

3.1 确定采集信号

载荷谱采集关键是确定采集信号,以确保在道路模拟试验时的迭代控制点以及试件关键点的损伤与在试验场道路工况下保持一致[4]。

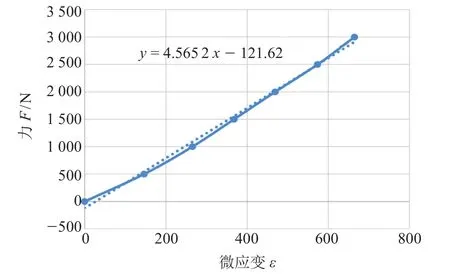

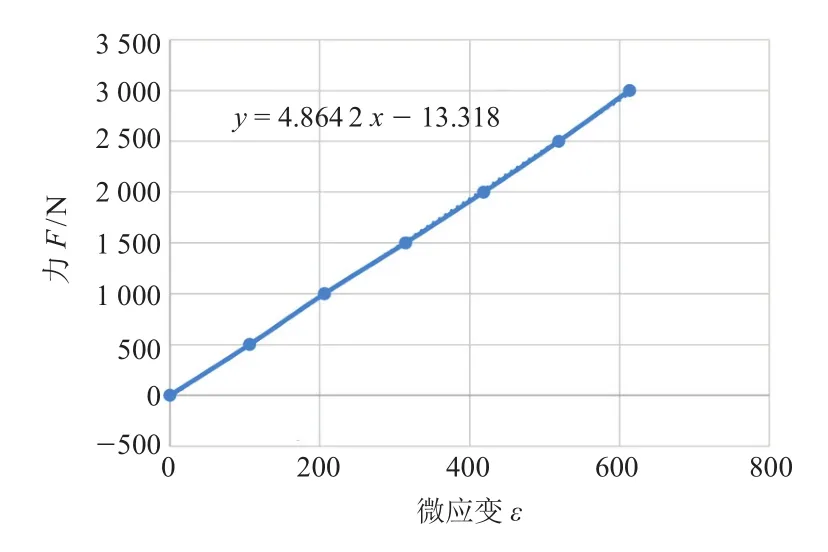

下控制臂球销受力后产生弯曲变形,在球销x向或y向对称两面贴单片(BE350-3AA),组成半桥测取弯曲变形。球销受力应与弯曲变形成线性关系,可通过标定试验台标定,如图5所示。下控制臂衬套两端固定,在球销端用伺服缸沿x向或y向加载。测取加载力和弯曲应变,标定曲线及系数如图6和图7所示。从标定结果可以看出,单方向作用力与弯曲变形线性关系很好。所以Fx、Fy可通过采集两组应变信号获得,同时应变信号也可以较好地反映结构疲劳。

图5 下控制臂标定试验台

图6 下控制臂x向标定曲线

图7 下控制臂y向标定曲线

为监测对比下控制臂受力,通过CAE分析确定危险点,在下控制臂危险点上贴应变花,如图8所示。

图8 下控制臂危险点贴片

3.2 载荷谱采集

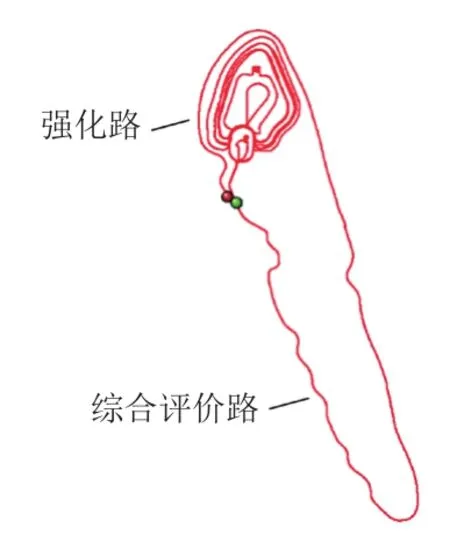

道路模拟耐久性试验一般模拟试验场道路试验,主机厂针对每个平台车型都有完整的试验场规范,与用户路面有明确的关联关系。试验场底盘可靠性试验主要是强化试验路段,其强化系数高,从而试验周期更短。下控制臂总成选定西部垫江试验场进行载荷谱采集,其可靠性试验路线如图9所示。

图9 试验场路线

为消除偶然因素和驾驶习惯的影响,使采集的载荷谱具有典型的代表性,由3个驾驶员分别进行驾驶,每个驾驶员采集两个样本,总共6个样本。

3.3 载荷谱处理

试验室台架试验的优点是速度快。道路模拟试验精确模拟使用载荷,一般仅采用删除“小量”法,因为这种方法获得的浓缩信号有效地保持了原始信号的疲劳损伤特性[5-6]。

将每个样本按工况截取,删除对疲劳影响不大的连接路面,总计39个工况。截取后每个工况总共有6个样本,挑选出每个工况的最优样本,最后得到39个最优工况样本。39个最优工况样本还可进行滤波、消除奇异点、消除趋势项等处理。最后处理好的部分工况曲线如图10所示。

图10 下控制臂总成部分工况载荷谱

4 下控制臂总成道路模拟试验台

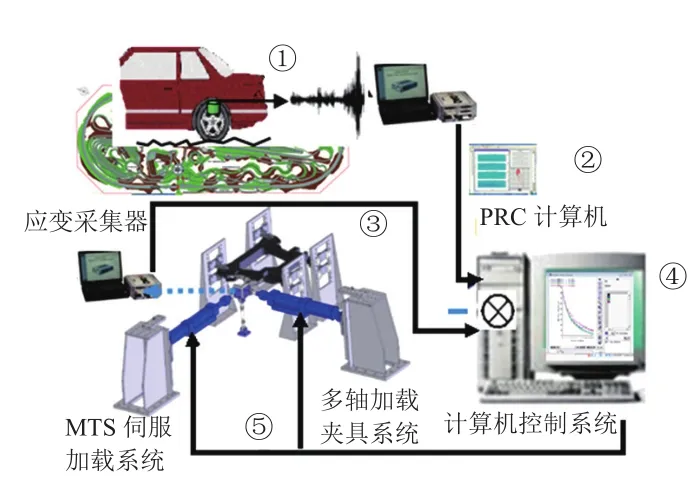

室内零部件耐久性试验的本质是在室内模拟零部件在道路行驶中所承受的载荷,其技术基础是道路模拟试验台[7]。试验台模拟施加何种载荷取决于试验对象在道路行驶中所承受的载荷。本研究所开发的下控制臂总成道路模拟试验台主要模拟下控制臂总成在实车上所承受的Fx、Fy载荷。试验台主要由MTS伺服加载系统、计算机控制系统、应变采集器以及自行设计制造的多轴加载夹具系统组成,如图4所示。伺服加载系统给下控制臂施加力,计算机控制系统控制加载力的大小。应变采集器接入下控制臂上的应变信号,并反馈给计算机控制系统。

多轴加载夹具系统包括反力架、副车架、复合夹具等,实现下控制臂的安装固定以及与加载缸的连接,如图11所示。多轴加载台架里的复合夹具有效地实现了下控制臂加载力的解耦。复合夹具中间部分与下控制臂球销相连,x向一侧通过两端铰接的加载杆与伺服缸1相连,y向一侧通过两端铰接的加载杆与伺服缸2相连,从而把下控制臂球销所受的力分解成两垂直方向力,实现了加载力在夹具上的解耦。

图11 下控制臂道路模拟试验台

5 台架迭代

台架道路模拟试验中迭代控制信号的选择是道路模拟试验成功与否的关键。迭代控制信号应对加载输入比较敏感,这样有利于提高信号的信噪比,同时还应靠近加载缸,有利于迭代收敛[8]。

下控制臂总成道路模拟试验选择球销上应变作为迭代控制信号。通过标定可以看出,x向应变与x向加载力成线性关系,而与y向加载力成正交关系,并且离加载端近,对加载力比较敏感。y向同理。所示该迭代控制信号的选择是比较理想的。

将台架上的下控制臂应变信号作为反馈信号接入计算机控制系统后,通过MTS RPC远程参数控制软件在台架上进行迭代,已处理好的39个最优工况样本作为迭代目标。迭代步骤如下:

(1)将台架上的下控制臂球销两方向实测应变响应信号RSP通过HBM eDAQ采集器接入MTS RPC控制器。

(2)将在试验场采集的、已处理好的每个方向39个最优工况样本输入计算机,作为迭代目标信号DES。

(3)产生白噪声信号,通过与采集的下控制臂球销应力信号进行对比计算,得到系统传递函数H(f)。

(4)将传递函数求逆,得到 H-1( f ),与目标信号DES、GAIN 相乘,得到原始驱动信号DRV_0。

(5)将原始驱动信号DRV_0输入系统进行迭代,系统响应信号RSP_0与目标信号DES相减,得到迭代误差信号ERR_0,计算迭代误差RMS ERROR(时域内目标信号与响应信号之差的均方根与目标信号均方根比值)。

图12 迭代流程图

(6)经一次迭代,迭代误差RMS ERROR值一般比较大。将ERR_0与H-1(f )、GAIN相乘,得到修正信号COR_0。DRV_0与COR_0相加,得到第一次驱动信号DRV_1,再继续进行下一次迭代。一般迭代次数n在10次以下。当迭代误差RMS ERROR达到10%以下并不能继续减小时,即迭代成功,如图13所示。

图13 迭代误差曲线

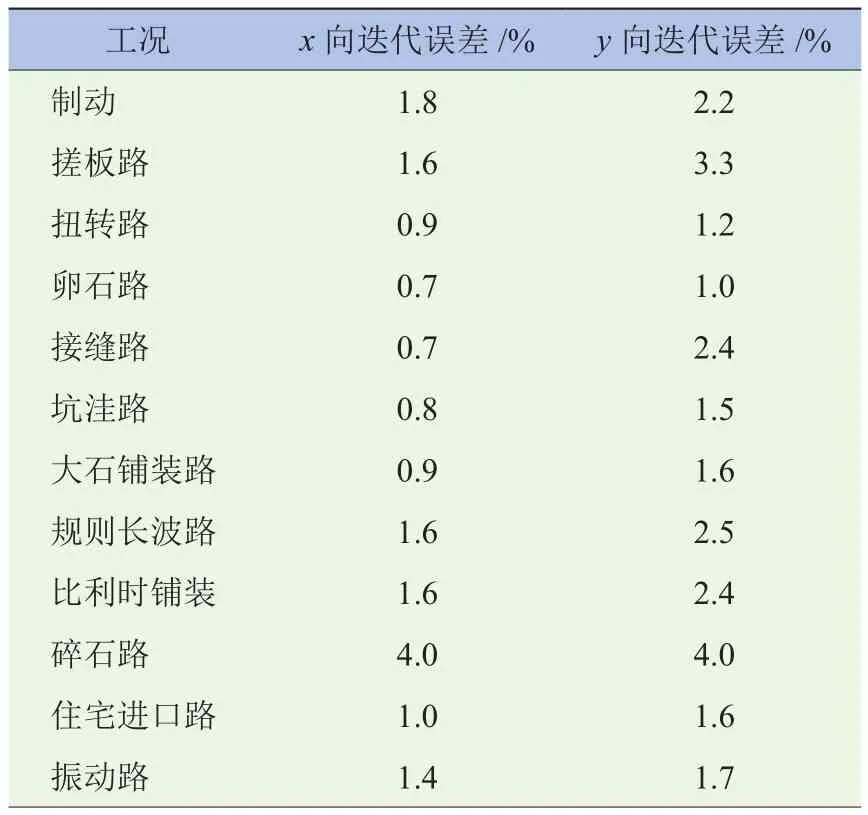

通过迭代,39个最优工况样本迭代精度均达到5%以下,部分工况迭代结果见表1。迭代结果说明所研究的下控制臂总成道路模拟试验台是成功的。在迭代过程中,还监测了下控制臂危险点的应变信号,并与试验场采集的目标信号进行对比,对比曲线如图14所示。两信号的一致性进一步说明了本研究中的乘用车下控制臂总成道路模拟试验原理的正确性。

表1 部分工况迭代精度

弹跳坑 1 . 5 1 . 6(路缘)冲击路 0 . 9 1 . 5路障 1 . 9 2 . 0井盖 0 . 9 1 . 7 8字区 0 . 5 1 . 0铁轨路 1 . 3 2 . 5倒车 0 . 4 1 . 6极限转向 0 . 7 0 . 8

图14 危险点目标信号与迭代监测信号对比

6 台架耐久性试验

将台架迭代生成的39个最优工况驱动载荷谱按试验场规范进行组合,得到试验程序谱,等效整车道路试验24万公里。将试验程序谱在计算机上播放,进行下控制臂总成台架耐久性试验。共试验了3个下控制臂总成样品,均未失效,与试验场道路试验结果一致。继续试验,直至破坏,均在球销处发生断裂,与虚拟疲劳寿命[9-10]分析断裂位置一致,如图15所示。更换1件的球销,继续试验,直至下控制臂失效,失效位置与虚拟疲劳寿命分析结果仍一致。

图15 虚拟疲劳与台架试验结果对比

7 结论

迭代结果和耐久性试验结果说明,整个下控制臂总成道路模拟试验开发流程是有效的,所开发的下控制臂总成道路模拟试验台能够成功模拟试验场道路试验。并且由于道路模拟试验台可以连续运转,试验程序谱还可等效加速,所以道路模拟试验还可提高效率,从而达到快速、有效地验证下控制臂总成耐久性的目的,也提高了整车的开发效率。

(

):

[1]ENSOR D F. 关联用户用途的试车技术 [J]. 中国机械工程,1998,9(11):24-26. ENSOR D F. A Vehicle Proving Test Procedure with Customer Correlation [J]. China Mechanical Engineering,1998,9(11):24-26. (in Chinese)

[2]LEE Y L,PAN J,HATHAWAY R,et al. Fatigue Testing and Analysis:Theory and Practice [M]. Burlington:Elsevier,2005.

[3]任国清,陶其铭,余武弦. 基于实测载荷谱的整车疲劳开发与试验对比研究 [J]. 汽车工程学报,2013,3(4):300-304. REN Guoqing,TAO Qiming,YU Wuxian. Research on Vehicle Fatigue Simulation and Experimental Study Based on Road Load Spectra [J]. Chinese Journal of Automotive Engineering,2013,3(4):300-304. (in Chinese)

[4]郑松林,梁国清,王治瑞,等. 考虑低幅锻炼载荷的某轿车摆臂载荷谱编制 [J]. 机械工程学报,2014,50(16):147-154. ZHENG Songlin,LIANG Guoqing,WANG Zhirui,et al. Compilation of Automotive Lower Control Arm Spectrum Based on the Low-amplitude Training load [J]. Journal of Mechanical Engineering,2014,50(16):147-154. (in Chinese)

[5]刘再生,霍福祥,王长明,等. 轿车悬架台架多轴疲劳试验载荷开发[J]. 汽车技术,2012(6):47-50. LIU Zaisheng,HUO Fuxiang,WANG Changming,et al. Development of Multi-axis Fatigue Test Rig Load for Car Suspension Components [J]. Automotive Technology,2012(6):47-50. (in Chinese)

[6]彭为,靳晓雄,孙士炜. 道路模拟试验中道路载荷谱的选择方法 [J]. 上海工程技术大学学报,2004,18(1):6-9. PENG Wei,JIN Xiaoxiong,SUN Shiwei. A Selecting Method of Road Loading Spectra Used in Road Simulation [J]. Journal of Shanghai University Engineering Science,2004,18(1):6-9. (in Chinese)

[7]王霄锋,田应刚,冯正平,等. 轿车前悬架多轴向加载模拟疲劳试验系统 [J]. 汽车技术,2001(7):20-23. WANG Xiaofeng,TIAN Yinggang,Feng Zhengping,et al. Test System of Multi-axial Load and Simulating Fatigue of Front Suspension of Car [J]. Automotive Technology,2001(7):20-23. (in Chinese)

[8]陈忠良,崔红伟,骆红云,等. 室内整车可靠性道路模拟试验方法 [J]. 北京汽车,2005(2):10-13. CHEN Zhongliang,CUI Hongwei,LUO Hongyun,et al. Indoor Vehicle Road Simulation Test Methods for Reliability [J]. Beijing Automotive Engineering,2005 (2):10-13. (in Chinese)

[9]赵礼辉,郑松林,冯金芝. 基于低载强化特性的疲劳寿命估计方法 [J]. 机械工程学报,2013,49(8):115-122. ZHAO Lihui,ZHENG Songlin,FENG Jinzhi. Fatigue Life Prediction Based on Simplified Low-amplitudeload Strengthening Model [J]. Journal of Mechanical Engineering,2013,49(8):115-122. (in Chinese)

[10]孙春方. T-car后桥台架疲劳试验研究[J]. 汽车技术,2006(1):23-26. SUN Chunfang. Study on Fatigue Tests of the T-car Rear Axle in Test Bench [J]. Automotive Technology,2006(1):23-26. (in Chinese)

作者介绍

Development of Road Simulation Test for Lower Control Arm on Passenger Cars

SHEN Juan1,CHEN Yu1,HU Hong1,XU Wenya1,WANG Wanying2

(1. China Automotive Engineering Research Institute,Chongqing 401122,China;2. Chongqing Chang'an Automobile Co., Ltd,Chongqing 401120,China)

Road simulation test is an advanced assessment method for component durability. Taking the lower control arm on a passenger car as the research object, the road simulation test plan and development process were introduced in this paper, including the load spectrum acquisition, equipment development, bench test and durability test, etc. The structure of road simulation test bench and its decoupling principle were mainly introduced. The results prove the effectiveness of the test plan and development process.

lower control arm; road simulation test; test bench; decoupling; iteration

申娟(1985-),女,湖北浠水人。硕士,工程师,主要研究方向为汽车结构疲劳耐久性。Tel:023-63411359E-mail:shenjuan@caeri.com.cn

U467.3

A

10.3969/j.issn.2095-1469.2017.01.10

2016-06-19 改稿日期:2016-07-11

用格式:

申娟,陈宇,胡宏,等. 乘用车下控制臂总成道路模拟试验开发[J]. 汽车工程学报,2017,7(1):066-071.

SHEN Juan,CHEN Yu,HU Hong,et al. Development of Road Simulation Test for Lower Control Arm on Passenger Cars [J]. Chinese Journal of Automotive Engineering,2017,7(1):066-071. (in Chinese)