液压挖掘机破碎锤钎杆的冲击特性分析

2017-02-14连萌

连萌

(黄河水利职业技术学院,河南 开封 475004)

液压挖掘机破碎锤钎杆的冲击特性分析

连萌

(黄河水利职业技术学院,河南 开封 475004)

按照液压破碎锤破碎作业时钎杆与工作面之间夹角的不同而设定了10个工况,利用Solidworks Simulation软件分析了这10个工况下钎杆的冲击特性,得到了应力最大点应力和速度的响应曲线,探讨了碰撞角度对应力和变形的影响。

液压挖掘机;破碎锤;钎杆;冲击特性;有限元分析

0 引言

液压挖掘机是工程建筑机械的主要机种之一,广泛应用于工业建设、民用建设、水利电力工程、矿山开采以及国防工程中。破碎锤是一种在中小型挖掘机上普遍采用的破碎机具。它通过高密度的冲击动能,破坏坚实的路面、钢筋混凝土等。由于破碎锤的工作环境十分恶劣,且长时间处于高强度工作中,故对其强度和性能有很高的要求。因此,有必要对破碎锤钎杆的冲击特性进行分析,以指导其设计、制造和使用。笔者采用有限元分析软件Solidworks Simulation对破碎锤钎杆的冲击特性进行了分析,探讨了钎杆工作角度对应力和变形的影响。

1 破碎锤的工作原理

液压破碎锤是通过缸体内高速运动的活塞撞击钎杆,把动能转换为冲击能,实现破碎物体的目的。氮气爆发式液压破碎锤主要由钎杆、活塞、配阀、缸体和氮气室等组成,其结构如图1所示。

破碎锤工作时,液压系统推动活塞完成上行。活塞下行时,氮气室内因压缩而储能的氮气和液压系统共同作用完成活塞加速运动,从而获得较大的冲击能。活塞以一定的冲击速度撞击钎杆尾部,并将能量以应力波形式由钎柄沿着钎杆向钎头方向传播,用来破碎岩石和混凝土[1]。

液压破碎锤的具体工作过程为:活塞与钎杆在完成一次冲击后,配流阀已经完成了换向和油路切换,液压油经过配流阀进入到活塞前腔,活塞后腔的出油回路接通。活塞在前腔液压油的作用下开始作回程加速运动,同时,压缩氮气室内的氮气储存能量。当活塞运动到一定位置后,活塞的一个台阶面将打开冲程反馈孔,液压油通过此反馈孔使配流阀快速换向,从而切换油路。此时,液压油将同时进入到活塞的前腔和后腔,活塞尾部的氮气室内压力升高。由于活塞的后腔压油作用面积大于前腔的压油作用面积,活塞在后腔油压和氮气压力作用下作回程减速运动。在后腔油压和尾部氮气压力作用下,活塞速度很快就下降为零。此时,活塞后腔仍然为高压腔,且尾部还有氮气压力作用。在油压和氮气压力的共同作用下,活塞立即快速冲向钎杆,最后打击钎杆,将能量传递给钎杆。钎杆在获得冲击能后,便可达到将工作对象破碎的目的。在活塞冲击阶段的后期,活塞的另一个台肩将把回程反馈孔沟通,从而保证活塞在完成冲击后,配流阀完成换向和油路切换,使活塞顺利进入下一个循环往复周期运动。

图1 破碎锤工作原理图Fig.1 Working principle of quartering hammer

2 破碎锤钎杆冲击特性分析的前处理

破碎锤破碎时,应尽量使钎杆和工作面垂直,否则容易造成钎杆的损坏。本文根据钎杆与工作面夹角设定了10个工况(工况划分如表1所示),用于分析不同工作角度α对破碎锤钎杆动态特性的影响。

表1 破碎锤钎杆冲击特性分析工况的划分T ab.1 Division of shock performance analysis working condition of quartering hammer drill rod

2.1 确定材料参数[2]

钎杆的常用材料是42CrMo4钢,它具有较高的强度和韧性,调质处理后,有较高的疲劳极限和抗多次冲击能力,低温冲击韧性也较好。在Solidworks中,钎杆模型的指定材料为42CrMo4钢,其弹性模量E=212 G Pa,泊松比u=0.28,屈服强度σs=750 MPa。在分析过程中,以100mm厚的混凝土块作为冲击目标,其所需性能参数为:弹性模量E=3×1010Pa,泊松比u=0.3,密度ρ=2 500 kg/m3。

2.2 冲击速度的确定[3]

单次冲击功是影响破碎性能的最主要参数。我国主要按破碎锤钎杆的直径来评价液压破碎锤的能量级别。有研究表明,液压破碎锤额定单次冲击功与钎杆直径的平方呈线性分布,其线性回归方程如式(1)所示。

在理想情况下,按照单次冲击功计算的冲击速度等同于钎杆的冲击功。但实际上,能量在从活塞传递到钎杆的过程中,存在着能量损失,能量效率η的平均值为(58.1±1.2)%(可按58%计算)。因此,钎杆的动能可按式(2)进行计算,也可表示成式(3)。

式中:m为钎杆质量,kg;ν为钎杆运行末速度,即钎杆冲击混凝土块的速度,m/s。

钎杆质量可由软件根据模型体积和材料密度而测算出来。所以,只要知道破碎锤钎杆的直径,就可按式(1)~式(3)估算出钎杆的冲击速度。本文冲击速度取5.2 m/s,方向为沿钎杆轴线方向。

2.3 冲击角度的确定

为分析钎杆的动态特性,需为各种工况的钎杆设定冲击方向。钎杆的冲击方向以钎杆尖部端面为参照对象来确定,即钎杆的冲击方向为钎杆尖部端面的法线方向。工况1的钎杆轴线垂直于工作面,工况2~工况10钎杆的冲击方向由建模时创建的9个基准面来确定(工况2由基准面1确定冲击方向,工况3由基准面2确定冲击方向……工况10由基准面9确定冲击方向)。这9个基准面都通过同一条直线,并且与工作面成一定的角度。基准面1与工作面的夹角为5°,基准面2与工作面的夹角为10°,基准面3与工作面的夹角为15°……基准面9与工作面的夹角为45°。

2.4 网格划分

破碎锤工作时,钎杆尖部直接和工作面发生冲击,且尖部尺寸较小。为保证计算精度,对钎杆尖部端面及尖部棱边进行网格控制。钎杆尖部端面及尖部棱边的网格单元大小为12mm,比率为1.5,其余部分网格大小为24mm,各部分公差均为1.2mm。网格划分结果如图2所示。

图2 网格划分结果Fig.2 Grid division results

2.5 冲击后的求解时间[4]

求解时间是依据碰撞产生的弹性波穿过模型并返回的时间来确定。碰撞时,弹性波在模型中传递的速度可根据式(4)进行计算。

式中:E为弹性模量,Pa;ρ为材料密度,kg/m3。

假定模型长度为L,弹性波以约2L/ν的时间到达最远端(在此处反射),并反射回原始区域。因为碰撞周期非常短(一般以微秒计时),最大响应可能会发生在碰撞时或碰撞后物体的反弹期间,也可以指定足够长的求解时间,以模拟多次碰撞和反弹。

3 计算结果及讨论

3.1 应力及变形分析

在Solidworks Simulation中,对各工况下钎杆的冲击过程进行分析计算。为方便分析,在钎杆模型尖部的4个顶点上添加传感器,用以获取该处应力的变化情况。冲击的应力及变形响应情况如表2所示。

表2 各工况下钎杆的冲击响应情况T ab.2 Shock response of drill rod under various working conditions

(1)应力分析。由表2可以看出,工况1对应的最大应力值最小,工况3对应的最大应力值最大。工况1对应最大应力最小是因为其钎杆的轴线垂直于工作面,冲击接触面是钎杆尖部的整个端面,作用面积较大。工况3~工况10由于夹角α的存在,钎杆与工作面碰撞冲击时,作用部位由面接触变为点或线接触,故应力很大。另外,钎杆在冲击工作面时,冲击力F可分解为垂直于工作面方向分量F×sin a和平行于工作面方向分量F×cos a。由于冲击力在垂直于工作面方向的分量F×sin a随夹角α的减小,所以,工况3~工况10所对应的最大应力数值则随着夹角α的递减而递减。虽然工况2也存在夹角α,但由于α接近90°,而且冲击对象并非绝对刚体,故碰撞冲击的接触面积介于工况1和工况3之间。因此,最大应力也介于工况1和工况3之间。

从表2还可以看出,工况2~工况6的最大应力均超出了材料的屈服极限,即钎杆会发生局部变形。但是,这并不意味着钎杆的失效[5~6]。因为各工况下最大应力部位都在钎杆尖部的顶点上,实际施工中,这些部位很快会被磨成圆角,然而并不影响破碎锤的正常使用。但是,较高的应力将加速钎杆的磨损,影响其使用寿命。

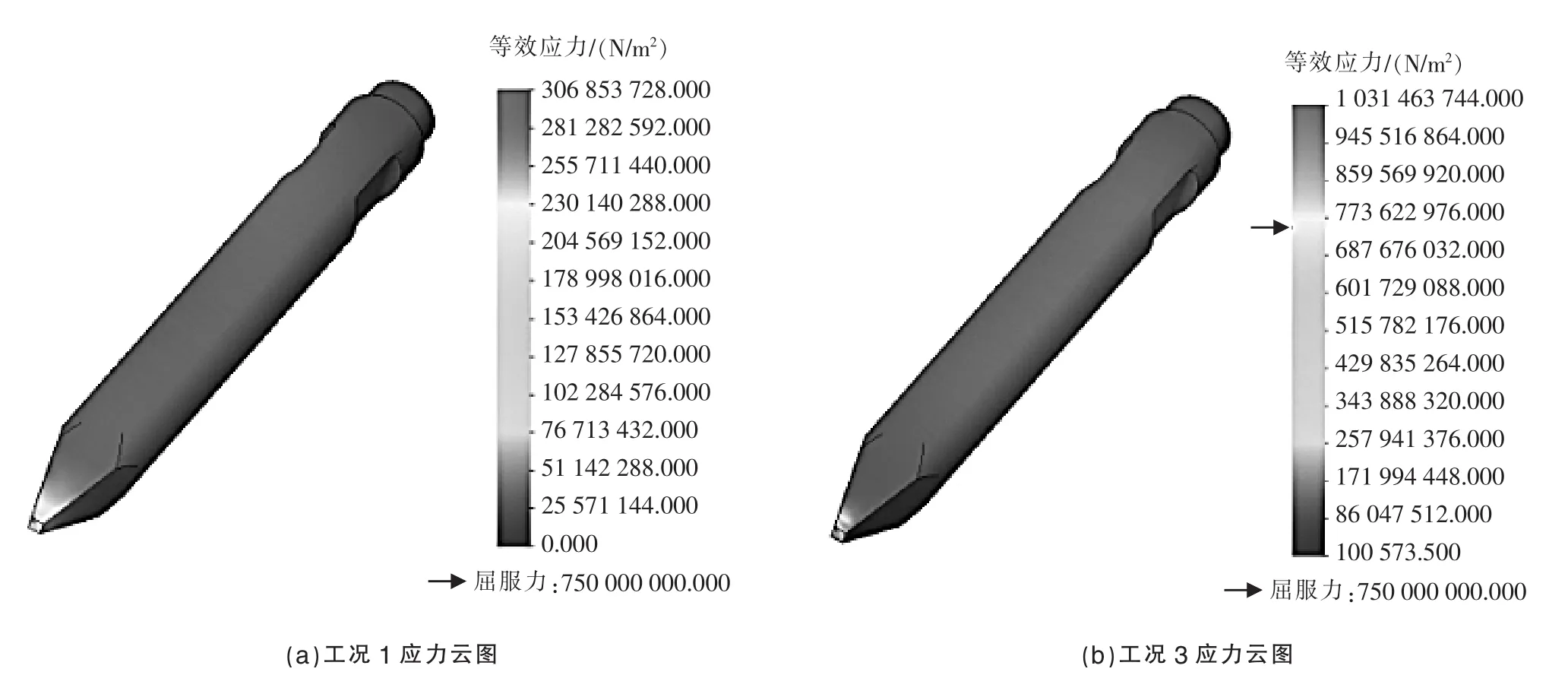

工况1和工况3的应力云图如图3所示。由于工况2、工况4~工况10对应的应力云图与工况3相似,故省略。由图3可以看出,工况1~工况10应力最大部位均集中在钎杆的尖部。这是因为钎杆尖部是冲击碰撞的直接部位,而且尖部的几何尺寸较小,故应力较大。

图3 工况1和工况3的应力云图Fig.3 The stress?nephogram of working condition one and working condition three

从应力分析可知,钎杆的冲击角度对钎杆的应力情况有较大影响,夹角α在65°~85°时,最大应力数值较大,将影响钎杆的使用寿命。

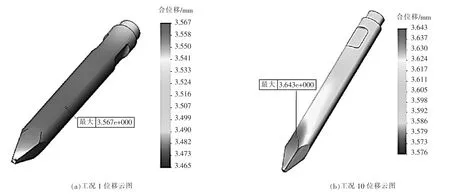

(2)变形分析。由表2可知,工况1对应的最大变形量数值最小,工况10对应的最大变形量数值最大。钎杆的变形情况由其位移云图来反映。由于工况2与工况1位移云图相似,工况3~工况9与工况10位移云图相似,故图4仅列出工况1和工况10位移云图。

由图4可以看出,随着夹角α的减小,钎杆最大变形部位有向着靠近尖部1/6处移动的趋势。工况3~工况10,钎杆最大变形部位基本稳定在靠近尖部的1/6处。随着夹角α的减小,最大变形量逐渐上升,但变化不大。这说明,夹角α的变化对最大变形量的影响很小,但对最大变形位置的影响较大。

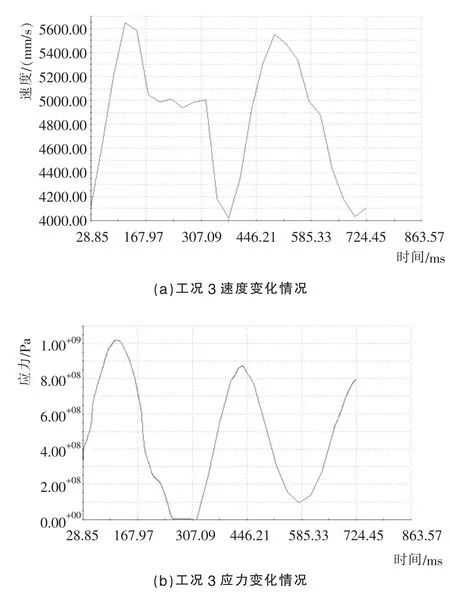

3.2 冲击响应分析

除了分析钎杆在碰撞时最大应力和变形的情况外,应力随时间的变化情况通常也需要被关注。工况1~工况10最大应力处应力和速度的变化情况如图5和图6所示。由于工况1与工况2、工况3~工况10的速度和应力变化曲线相似,故只列出工况1和工况10的速度和应力变化曲线。

图4 工况1和工况10的位移云图Fig.4 Displacement nephogram of working condition one and working condition ten

图5 工况1的冲击响应情况Fig.5 Shock response of working condition one

图5给出了钎杆与工作面垂直碰撞时最大应力点处的速度、等效应力随时间变化的情况。从图5(a)中可以看出,在整个碰撞过程中,最大应力点的速度有多个波峰。这是因为,在整个碰撞过程中,发生了多次碰撞。碰撞使钎杆速度降低,而碰撞的弹性波沿钎杆杆身向钎杆尾部传递,并在钎杆尾部反射后重新传递到钎杆尖部,速度增大。在图5(a)、(b)中,0~146ms对应为钎杆的首次碰撞,最大应力点的速度先减小后增大,应力先增大后减小;146~290.61ms速度和应力均出现一段平坦区域,此时钎杆和工作面处于分离状态。随后,几个波峰与波谷间未出现平坦曲线。这说明,后几次的碰撞未造成钎杆与工作面分离。波峰的峰值有降低的趋势是因为阻尼的存在,钎杆的冲击能量不断衰减。所以,最大应力在碰撞的首个波峰位置,其数值与前面应力分析结果一致。

图6 工况3的冲击响应情况Fig.6 Shock response of working condition three

图6中,工况3的速度和应力变化情况大体上与工况1一致,但工况1的曲线上有明显的毛刺,工况3的曲线更平滑。通过对比其他工况发现,工况1与工况2相似,曲线上毛刺较多,而工况3~工况10曲线都较为平滑。这可能和碰撞时的接触面积有关,工况1和工况2碰撞时接触面积大,弹性波从接触面上的每个点向后传递并反弹,这些弹性波在传递和反弹过程中相互干扰,故波动明显;工况3~工况10因为钎杆与工作面碰撞时为线接触,接触点少干扰小,故曲线较平滑。这就说明,碰撞时,面接触比线接触应力波的传递更复杂。

4 结语

本文使用Solidworks Simulation软件模拟了10种工况下液压破碎锤钎杆与混凝土块碰撞的冲击过程,对碰撞过程的应力和冲击响应问题进行了分析,得出了以下结论:

(1)碰撞角度对碰撞应力有较大影响。夹角α在65°~85°时,最大应力数值较大,将影响钎杆的使用寿命。

(2)碰撞角度对碰撞变形量影响较小,但对最大变形位置有较大影响。

(3)钎杆与混凝土块碰撞冲击过程存在多次碰撞,钎杆的最大应力一般出现在首次碰撞时。

(4)碰撞接触面越大,碰撞应力波的传递越复杂。

[1]杨国平,柴睿.液压破碎锤冲击能的计算方法[J].建筑机械,2009(1):88-90.

[2]陈震.液压破碎锤破碎混凝土的动力学分析[J].机械制造与自动化,2013,42(6):49-52.

[3]陈宝心,陈昊博.液压破碎锤性能参数关系的研究[J].矿山机械,2014(2):73-76.

[4]陈超祥,胡其登.Solidworks Simulation高级教程[M].北京:机械工业出版社,2013:35-53.

[5]黄磊,陈雪辉.液压破碎锤冲击特性研究[J].煤矿机械,2010(12):53-55.

[6]钟飞.挖掘机破碎作业工作装置动态特性及疲劳分析[D].太原:太原科技大学,2013.

[责任编辑 胡修池]

The Im pact Characteristics Analysis of Hydraulic Excavator Broken hammer Drill Rod

LIAN Meng

(Yellow River Conservancy Technical Institute)

It set 10 working conditions according to the different angle between drill rod and working face when hydraulic hammer working,and use d the Solidworks Simulation software analysis the impact characteristics of drill rod under the 10 working conditions,we got maximum stress and speed of the response curve,found out the influence of the angle for stress and displacement.

Drill rod;i mpact characteristics;The finite element analysis

TV535

A

10.13681/j.cnki.cn41-1282/tv.2016.04.013

2016-06-15

连萌(1982-),男,河南郑州人,讲师,硕士,主要从事高校车辆工程专业教学与研究工作。