新能源汽车轻量化途径及其评价

2017-02-13宫永玉王曌张志鹏

宫永玉,王曌,张志鹏

(长安大学汽车学院,陕西 西安 710064)

新能源汽车轻量化途径及其评价

宫永玉,王曌,张志鹏

(长安大学汽车学院,陕西 西安 710064)

建立资源节约型和环境友好型社会是我国国民经济和社会发展中的一项长期战略任务。发展以电动汽车为主的新能源汽车是汽车产业实现可持续发展和技术跨越的最佳技术路线之一。文章重点阐述了电动汽车的整车轻量化研究方法及方法的优缺点。

新能源汽车;整车轻量化;研究方法;方法的优缺点

CLC NO.: U469.7 Document Code: A Article ID: 1671-7988 (2017)01-05-02

引言

在能源紧缺,环境污染越来越严重的今天,新能源汽车已成为汽车产业未来发展的趋势。我国发展新能源汽车对整个汽车行业,乃至对于坚持走新型工业化道路,建设资源节约型、环境友好型的社会意义重大。在所有新能源汽车中,采用纯净能源驱动的,纯电动汽车是现在最有可能大规模推广应用的[1]。

1、新能源汽车轻量化的必要性

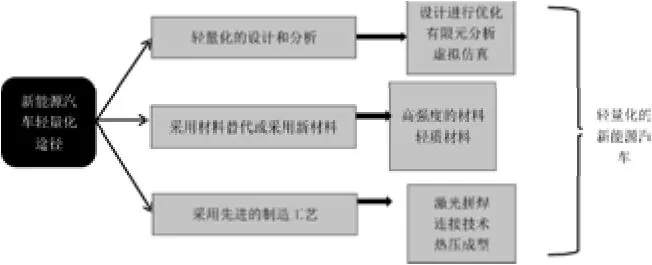

在能源紧缺的当代,新能源汽车的轻量化显得尤为得重要。对新能源汽车进行轻量化设计制造,可以减少能源的浪费,提高能源利用率。目前国内外汽车轻量化的研究方法有3个:一是对新能源汽车进行轻量化的设计和分析,二是通过材料替代或者采用新材料来使新能源汽车轻量化,三是采用先进的制造工艺,使用新材料加工而成的轻量化结构用材[2]。

2、新能源汽车轻量化途径总论

新能源汽车轻量化的方法很多,总结起来大致可以分为以上引言所述三个方法途径。

2.1 轻量化的设计和分析

在汽车设计初期,本着轻量化的原则,对汽车进行设计和分析。利用CAD/CAE等计算机技术,对新能源汽车的结构和布局进行优化分析,对重要的关键的零部件的厚度进行灵活的分析和修改。设计初期对零部件的刚强度进行CAE分析,也可以从原来的数据库里面直接提取零部件的刚强度[3],精简工作,达到效率较高的目的。通过结合参数反演技术、多目标全局优化等现代车身设计方法,研究汽车轻量化结构的优化设计技术,包括多种轻量化材料的匹配、零部件的优化分块等。从结构上减少零部件数量,确保在汽车整车性能不变的前提下达到减轻自重的目的。

用这种途径进行轻量化,能够在设计初期进行轻量化,减少后期工作的修改工作,减少工作量。其缺点是需要长期的经验及最新的数据库,不能有效的进行真实的验证或者验证较复杂。

图1 新能源汽车轻量化途径

2.2 采用材料替代或采用新材料

在新能源汽车轻量化的过程中,新型材料扮演越来越重要的角色。就目前来看,可以用来减轻新能源汽车重量的新型材料大致可以分为两类:一种是高强度材料,例如高强度钢,高强度不锈钢等;另外一种是轻质材料,比如铝合金,镁合金,钛合金,塑料和复合材料,陶瓷等[4]。

就目前的新能源汽车车身来讲,新型材料的应用极为广泛。图2是新型材料碳纤维在车身上的应用,碳纤维单体壳车身技术拥有轻量化、高扭转刚度、高整合度以及高安全性等优势。

图2 碳纤维材料在新能源车身上的应用

采用新材料替代传统的材料能够更好的进行新能源汽车轻量化。新型材料具有轻质量,高强度等优点,满足新能源汽车各性能的要求。不过,用这种途径实现轻量化有其弊端,主要有:新型材料成本高,新型材料的制造成本远远高于传统材料的制造成本;新型材料结构复杂,就碳纤维而言,单体壳车身结构设计复杂等[5]。

2.3 采用先进的制造工艺

轻量化工艺制造技术主要分为热成形技术与激光拼焊技术。热成形技术是利用热冲压高强钢板材加热于奥氏体在接近温度上,然后进行一段时间的保温工作,使其均匀奥氏体化,再将其快速转移至具备冷却系统的模具当中进行冲压,再对其开展保压与冷却工作,使该奥氏体能够转化为板条状马氏体,提高该材料的整体强热成形。该技术能够使高强度钢经过产热冲压后,将其材质的抗拉强度提升至1700MPa以上,使新能源汽车车身整体重量得到减轻的同时,提高了车身的强度与钢度,使车身整体更耐撞击,也具备更高的安全性。激光拼焊工艺制造技术,该技术工艺是在20世纪时期起步,在当时,该技术的应用主要是为了完善钢板宽度小足问题,在伴随我国汽车生产业实现了高速发展后,激光拼焊制工艺制造技术在越来越多的国家得到了广泛的推崇与应用,并成为了目前世界上应用最广泛的一项制造技术,该技术能够有效满足当前汽车零件的设计要求,并根据不同材质及厚度的零件来将其通过焊接方式组成一个完整零件,再将其冲压成所需零件形状,减少资源耗能。与传统技术工艺相比,该技术能够有效发挥不同板材的优势,提高车身整体材质的强度,并通过减少零件数量,来达到降低成本的目的。另外,激光焊接通过对接工艺,能够消除搭接缝,使汽车车身能够有效提高抗腐蚀系数。虽然该技术工艺目前在我国汽车生产领域中得到了广泛应用,但由于成型技术还尚未成熟,还难以找到适用于激光拼焊板材质,因此,激光拼焊板当前还只仅限于用于不同钢板与铝板的焊接,而在其它材料上的用途十分稀少[6]。

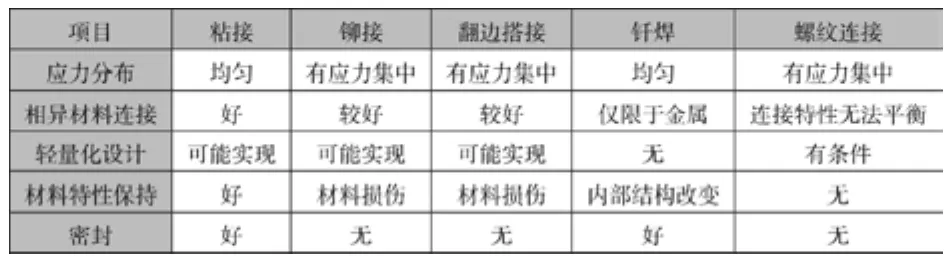

通过粘接、铆接、翻边搭接、钎焊、螺纹连接等多种连接技术,巧妙地将多种减轻车体质量的材料结合在一起,能够克服安全性差、质量难以减轻和加工成本高等难题,从而为新能源汽车提供一种多材料优化组合的轻量化车身结构,如表3所示[7]。

表3 制造工艺中连接工艺的轻量化设计对比

3、结束语

建立资源节约型和环境友好型社会是我国国民经济和社会发展中的一项长期战略任务。发展新能源汽车是汽车产业实现可持续发展和技术跨越的最佳技术路线之一。实现新能源汽车的轻量化是一个系统的工程,要全面考虑材料、设计及制造技术各个方面的要求--即统筹兼顾轻量化的三个途径,设计初期在设计上利用CAD/CAE技术实现设计轻量化,应用新型材料替代传统的材料,新材料的应用离不开新加工制造成形技术的发展,轻量化材料的广泛应用必定促进新技术、新工艺及新设计思路的诞生;新的加工制造技术—激光拼焊技术、热冲压成形技术的发展又会促进轻量化材料的应用,实现更高层次的新能源汽车的轻量化。

[1] 冯奇,范军锋,王斌,凌天钧.汽车的轻量化技术与节能环保[J].汽车工艺与材料.2010,02:4一11.

[2] 周成军,沈嵘枫,周新年,吴传宇.电动汽车车身结构轻量化研究进展[J].林业机械与木工设备.2012,40(11):14~18.

[3] 郭千里.汽车轻量化.节能减排之利器[M].现代零部件,2009(10): 32-33

[4] MCCORMACKA T M, MILLERB R, KESLER O,et al.Failure of sandwich beamswith metallic foam cores [J]. Int J Solids Struct, 2001,38(28-29):xf4901-4920.

[5] 范子杰,桂良进,苏瑞意,汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报.2014,5(1),1~16.

[6] 姜超,张悦.汽车轻量化材料及成形技术[J].汽车工艺与材料,2008(12):9-14.

[7] 孙春方,薛元德,胡培.复合材料泡沫夹层结构力学性能与试验方法田玻璃钢/复合材料.2005 (2):3-6.

New energy vehicles lightweight approach and its evaluation

Gong Yongyu, Wang Zhao, Zhang Zhipeng

( University of changan automobile institute, shaanxi Xi 'an 710064 )

A Building a resource conserving and environment friendly society is a long-term strategic task in China's national economic and social development. The development of new energy vehicles based on electric vehicles is one of the best technical routes to realize the sustainable development and technology of the automobile industry. This paper focuses on the research methods and the advantages and disadvantages of the light weight of the electric vehicle.

New energy vehicles; entire vehicle lightweight; research method; Advantages and disadvantages of every method

U469.7

A

A1671-7988(2017)01-05-02

10.16638/j.cnki.1671-7988.2017.01.003

宫永玉,(1991.2-)就读于长安大学汽车学院。专业:车辆工程。