薄板激光搭接焊缝的强度评价*

2017-02-10韩晓辉张双楠蔡桂喜

李 阳, 韩晓辉, 张双楠, 刘 峰, 蔡桂喜

(1. 中国科学院金属研究所 分析测试部, 沈阳 110016; 2. 中车青岛四方车辆股份公司 技术工程部, 山东 青岛 266000; 3. 辽宁石油化工大学 机械工程学院, 辽宁 抚顺 113001)

薄板激光搭接焊缝的强度评价*

李 阳1, 韩晓辉2, 张双楠1, 刘 峰3, 蔡桂喜1

(1. 中国科学院金属研究所 分析测试部, 沈阳 110016; 2. 中车青岛四方车辆股份公司 技术工程部, 山东 青岛 266000; 3. 辽宁石油化工大学 机械工程学院, 辽宁 抚顺 113001)

针对列车车体上激光搭接焊缝需要进行强度评价的问题,采用试验和数值模拟相结合的方法研究了焊缝强度的影响因素和评价方法.采用ANSYS软件进行数值模拟,验证了断裂位置从焊缝向薄板转移的现象.结果表明:当焊缝宽度小于两板中的最小板厚时,焊缝宽度和拉剪力呈近似线性关系;当焊缝宽度超过最小板厚时,拉剪力达到最大值后不再随焊缝宽度的增加而增加;焊缝熔深和板间隙对拉剪力的影响不明显.根据建立的焊缝宽度和拉剪力关系,实现了通过无损检测焊缝宽度来评价焊缝强度的目的.

激光搭接焊缝; 剪切试验; 焊缝宽度; 板间隙; 焊缝熔深; 拉剪力; 超声C扫描; 无损检测

随着列车运行速度不断提高,电阻点焊不再适用于时速高于200 km/h的不锈钢列车的车体焊接,因为在这种焊接方式下不易保证车厢的气密性,从而影响客车的舒适性[1].为解决上述问题,一种新焊接方式的激光搭接焊正逐步在高速列车车厢焊接中得到推广与应用.激光焊接具有能量密度大、焊缝熔深大、焊缝窄、焊后工件变形小等优点.另外,激光焊接后的接头机械性能较高,焊接接头的抗拉强度和伸长率与母材相当,且焊接接头的综合性能较好[2].采用激光焊接后工件的疲劳寿命要高于采用熔化焊得到的工件[3],最为重要的是激光连续焊可满足列车对气密性的要求.

由于焊缝强度直接影响车体强度,因而为了保障列车的安全运行,需要对激光搭接焊缝强度进行无损评价.在对焊缝强度进行无损评价前,需要找到一个影响焊缝强度的特征参量,且该参量可通过无损检测方法进行表征.相关研究[4]表明,焊缝宽度是影响激光焊缝的静力强度和疲劳强度的重要因素,并且可通过超声探伤方法测量焊缝宽度[5].因此,建立焊缝宽度和焊缝强度之间的关系不失为一种有效的焊缝强度无损评价手段.但由于影响焊缝力学性能的因素众多,诸如焊缝熔深、焊缝余高、焊缝热影响区等,而且焊接结构复杂多样,包括搭接、对接、角接等,因而相关的研究工作并不多见.

本文以3种不同板厚组合的激光搭接焊缝为研究对象,分析了焊缝宽度、两板之间的缝隙(板间隙)、焊缝熔深与拉剪力之间的关系,找出影响焊缝强度的特征参量,并确立焊缝强度和特征参量之间的对应关系,进而对焊缝强度进行无损评价.在本文试验中利用光学显微镜观察焊缝的侧面形貌并测量得到板间隙和焊缝熔深.通过剪切试验得到拉剪力,并采用图像处理软件得到焊缝宽度.此后建立焊缝宽度、焊缝熔深、板间隙与拉剪力之间的关系.最后,通过无损检测方法对特征参量进行表征,进而评价焊缝强度.

1 焊缝剪切试验

1.1 试样制备与方法

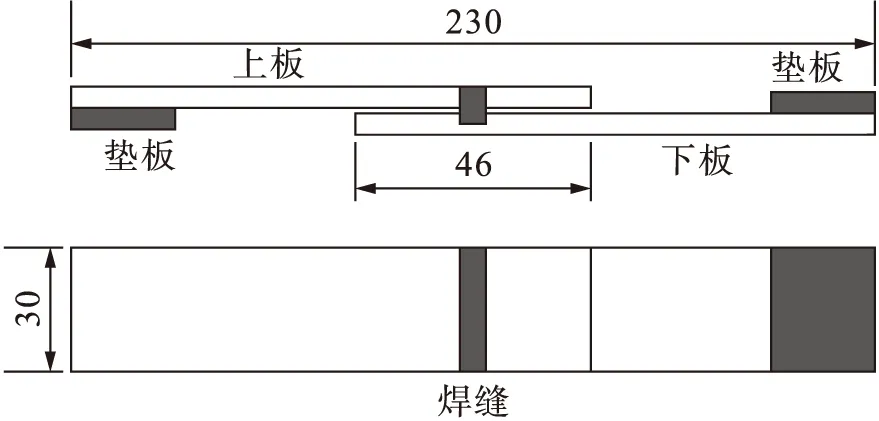

由两块304不锈钢板经激光搭接焊接得到半熔透的搭接结构,再利用线切割加工得到剪切试样,试样尺寸如图1所示(单位:mm).施焊一侧板称为上板,半熔透部分的板称为下板.为了使拉剪力在拉伸过程中保持同轴,在上、下两板均加垫板.剪切试样具有3种规格,激光搭接焊缝具体参数见表1.在剪切试验前利用光学显微镜观察焊缝的侧面形貌,并测量两板之间的焊缝宽度和板间隙.利用AG-IS微机控制电子万能试验机夹持试样两端进行剪切试验,加载速度为1 mm/min,直至剪切试样破坏并记录最大载荷.采用体视镜拍摄焊缝断口形貌后,利用图像处理软件测量试样的焊缝宽度.

图1 剪切试样尺寸Fig.1 Size of shear specimen

表1 激光搭接焊缝参数Tab.1 Parameters for laser overlap weld joints mm

1.2 焊缝的显微组织与断口形貌

1.2.1 显微组织

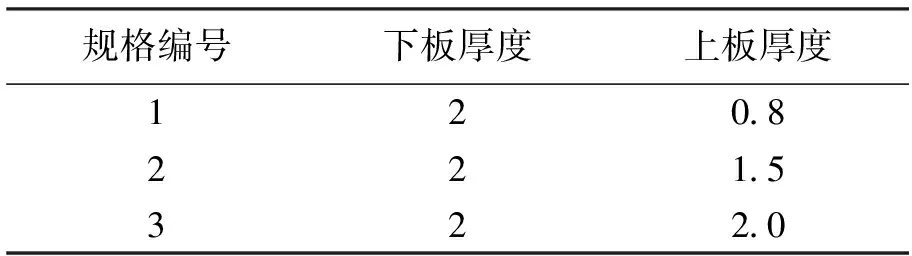

在剪切试验前对焊缝侧面进行金相腐蚀,得到的焊缝显微组织如图2所示.由图2可知,焊缝熔深为239.57 μm,板间隙为172.2 μm,焊缝宽度为878.08 μm.焊缝呈现出典型的激光焊接焊后形貌,焊接接头的热影响区(HAZ)较窄,在光学显微镜下几乎观察不到.这是由于激光焊接后的凝固过程为非平衡凝固,冷却时间很短的缘故[6].

图2 焊缝侧面的显微组织Fig.2 Microstructure on side surface of weld joint

1.2.2 断口形貌

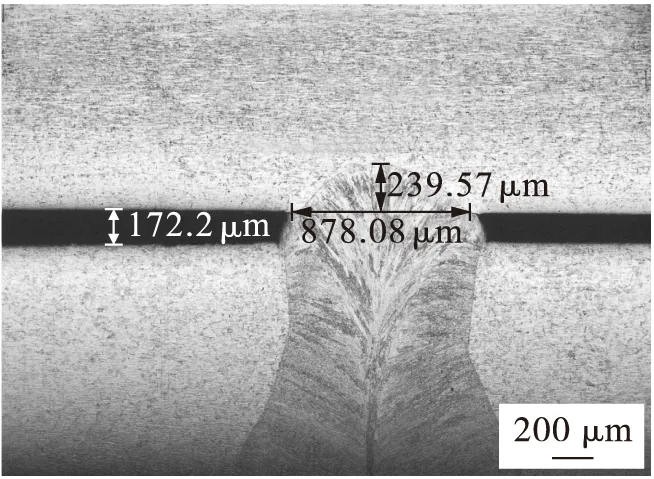

经过剪切试验后可得到试样的拉剪力.利用体视镜拍摄到的焊缝断口形貌如图3所示.由图3可见,焊缝宽度不均匀,存在一定程度的波动.这可能是由脉冲激光器性能不良、装卡工装不精密等因素造成的.焊缝宽度不均匀导致焊接质量不稳定,因此,焊缝两侧的宽度不能用来表征整条焊缝的宽度分布情况.计算焊缝宽度时,需要计算焊缝在一定长度上的平均宽度.在计算过程中由图像处理软件得到焊缝面积,然后除以焊缝长度,即可得到平均焊缝宽度.

图3 焊缝剪切断裂后的断口形貌Fig.3 Morphology of fracture surface of weld joint after shear fracture

1.3 剪切试验分析

通过剪切试验可以得到焊缝宽度、板间隙、焊缝熔深和拉剪力.分别统计600、970和896组第1~3种规格的板厚组合数据后(具体板厚见表1),可以得到焊缝宽度、板间隙、焊缝熔深与拉剪力的关系.

1.3.1 焊缝宽度和拉剪力的关系

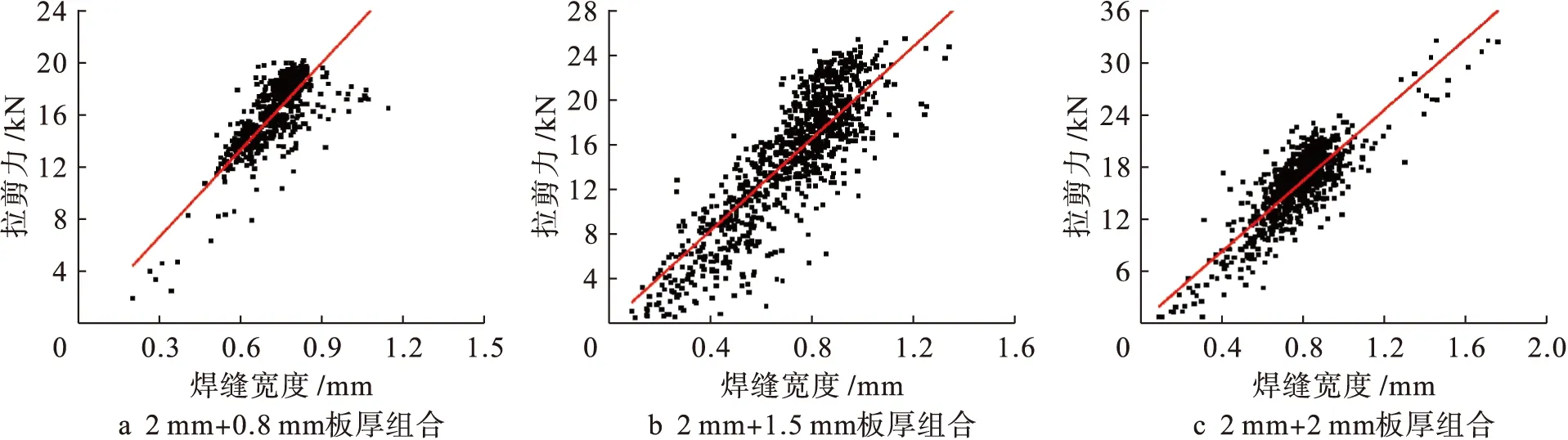

不同板厚组合条件下焊缝宽度和拉剪力的关系如图4所示.由图4a可知,对于第1种规格(2 mm+0.8 mm)的板厚组合而言,当焊缝宽度小于0.8 mm时,焊缝宽度和拉剪力存在一定的线性关系;当焊缝宽度大于0.8 mm时,随着焊缝宽度的增加,拉剪力趋于平缓.这一现象主要是由于当焊缝宽度超过最小板厚0.8 mm时,断裂位置由焊缝处向最小厚度板上的焊缝热影响区转移,此时单纯地增加焊缝宽度已无法再提高焊缝的整体强度,因此,拉剪力不再随焊缝宽度的增加而增加.由图4b可知,对于第2种规格(2 mm+1.5 mm)的板厚组合而言,焊缝宽度和拉剪力也存在一定的线性关系.由于焊缝的最大宽度1.3 mm小于最小板厚1.5 mm,所有断裂都发生在焊缝上,因而焊缝宽度直接影响焊缝强度.由图4c可知,对于第3种规格(2 mm+2 mm)的板厚组合而言,焊缝宽度和拉剪力同样存在一定的线性关系.由于此时的最大焊缝宽度1.75 mm小于最小板厚2 mm,同样所有断裂都发生在焊缝上,因此,此时焊缝宽度也同样直接影响焊缝强度.

图4 焊缝宽度和拉剪力的关系Fig.4 Relationship between weld width and shear force

综上所述,当焊缝宽度小于最小板厚时,焊缝宽度和拉剪力之间呈现近似线性关系.当焊缝宽度大于最小板厚时,拉剪力达到最大值后不再随焊缝宽度的增大而增大.同时,当焊缝宽度超过最小板厚时,断裂位置由焊缝处向最小厚度板上的焊缝热影响区转移.

对不同板厚组合下的焊缝宽度和拉剪力分别进行线性拟合,可以得到焊缝宽度和拉剪力的线性方程,结果如表2所示.表2中y为拉剪力(单位:kN),x为焊缝宽度(单位:mm).由于在2 mm+0.8 mm板厚组合中当焊缝宽度超过最小板厚0.8 mm时,拉剪力达到最大值后不再随着焊缝宽度的增加而增加,因此,可对焊缝宽度小于0.8 mm的数据进行线性拟合,此时焊缝宽度和拉剪力的线性拟合关系为y=22.43x.与表2中的线性拟合方程进行对比后发现,在x小于1.2 mm范围内两者相差不大,因此,可以由所有数据拟合得到的线性方程y=21.97x为准.

表2 焊缝宽度和拉剪力的线性关系Tab.2 Linear relationships between shear force and weld width

1.3.2 板间隙和拉剪力的关系

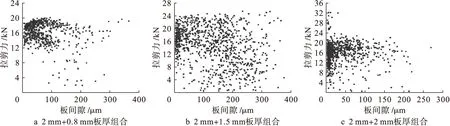

不同板厚组合条件下板间隙和拉剪力的关系如图5所示.由图5可知,板间隙和拉剪力无明显关系,未观察到有规律性的现象,因此,认为在所研究范围内,板间隙对焊缝强度并无影响.

图5 板间隙和拉剪力的关系Fig.5 Relationship between plate gap and shear force

1.3.3 焊缝熔深和拉剪力的关系

不同板厚组合条件下焊缝熔深和拉剪力的关系如图6所示.由图6可知,在3种不同板厚组合的半熔透激光搭接焊缝中焊缝熔深和拉剪力也无明显关系,观察不到有规律性的现象,因此,可认为在所研究范围内焊缝熔深同样对焊缝强度并无影响.

图6 焊缝熔深和拉剪力的关系Fig.6 Relationship between weld depth and shear force

通过以上分析可知,当焊缝宽度小于最小板厚时,焊缝宽度和拉剪力呈线性关系.在研究范围内焊缝熔深和板间隙均与拉剪力无明显关系.因此,利用建立的焊缝宽度和拉剪力线性关系,无损测量焊缝宽度后即可得到相应的焊缝拉剪力.

2 剪切过程数值模拟

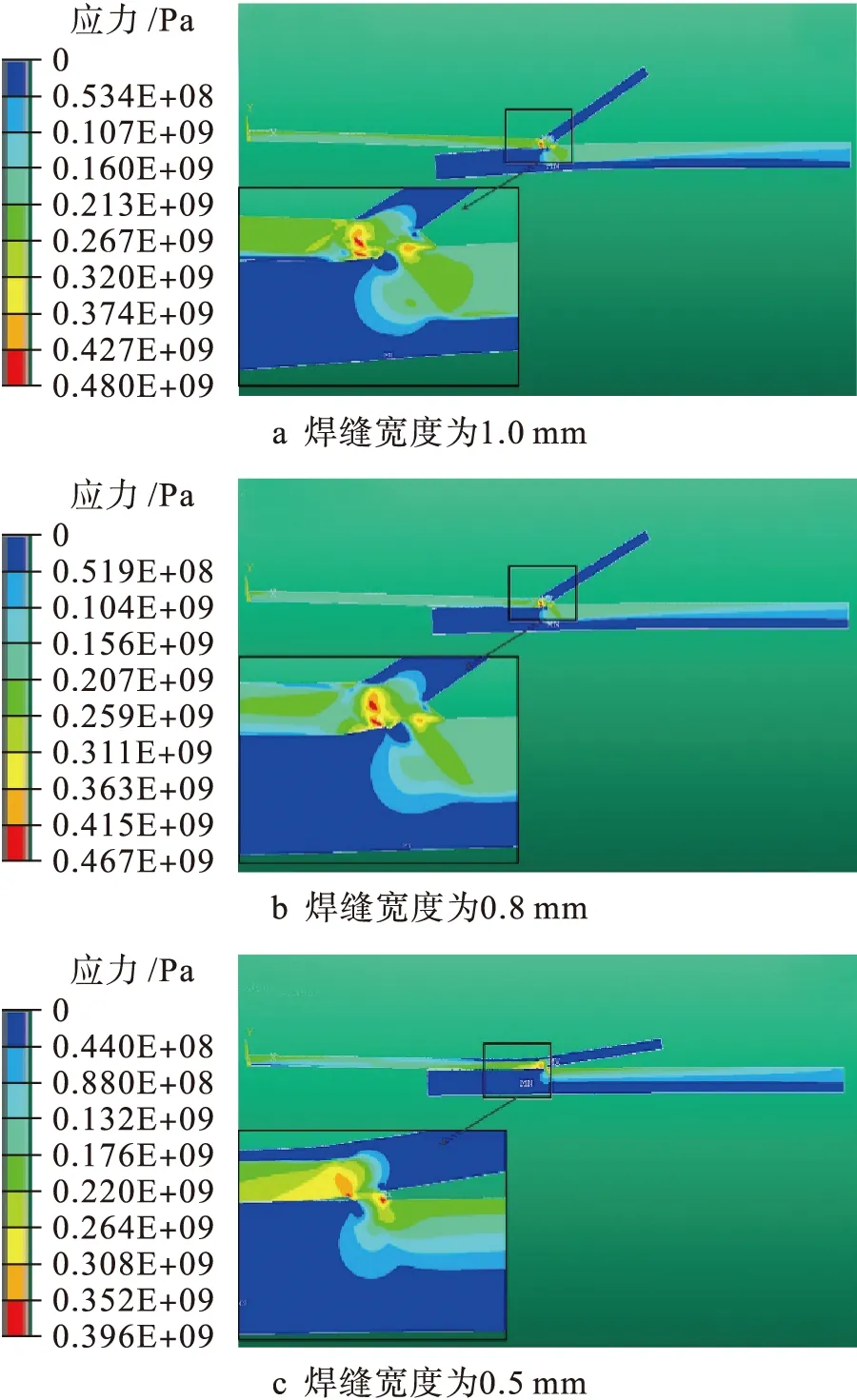

采用ANSYS软件进行有限元模拟,由于剪切试样为对称结构,可将其简化为二维结构.这样可减少单元个数,节省计算时间.根据试验获得的焊缝宽度、两板厚度与板间隙数据,建立一个和实际拉剪试验尺寸参数相同的有限元模型,即2 mm+0.8 mm搭接板模型.固定模型左端的自由度,在模型的右端以1 mm/min的速度施加水平向右的位移载荷.为了分析不同焊缝宽度模型的断裂机制,选择3组不同焊缝宽度的模型进行模拟.试验中所选取的焊缝宽度分别为1.0、0.8和0.5 mm,加载后搭接结构的应力分布如图7所示.

由图7可见,当焊缝宽度为0.5 mm时,断裂位置为焊缝处;当焊缝宽度为0.8 mm时,断裂位置处于焊缝或最小厚度板上;当焊缝宽度为1.0 mm时,断裂位置处于最小厚度板上.这种现象表明,断裂位置发生在应力承载能力最小处,且随着焊缝宽度的增加,断裂位置从焊缝向最小厚度板上转移.

3 激光搭接焊缝无损评价

图7 搭接结构的应力分布Fig.7 Stress distribution of overlap structure

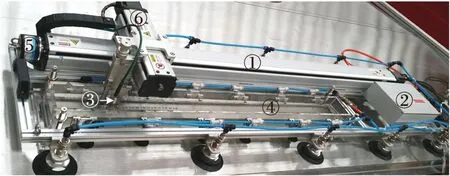

3.1 仪器与方法

在激光搭接焊缝的无损检测中采用的超声C扫描检测装置如图8所示.由于焊缝宽度通常小于2 mm,因此,在焊缝宽度方向的扫查间距应足够小,从而提高检测精度.

①x-y扫查机构 ②运动控制器 ③高频水浸聚焦探头 ④局部水浸水箱 ⑤伺服电机 ⑥编码器

工控机向x-y扫查机构发送运动命令,使运动控制器驱动x-y运动平台中的伺服电机运动.y轴上的伺服电机驱动探头垂直于焊缝方向进行扫查.当完成y向扫查后,x轴上的伺服电机驱动探头在垂直于焊缝的方向上步进一个单位的步距,之后y轴上的伺服电机再次驱动探头,在垂直于焊缝的方向上进行反方向扫查,完成扫查后x轴需再步进一个单位的步距,如此反复进行“弓”字形的扫查,直至将被检区域扫查结束.超声C扫描扫查过程示意图如图9所示.

图9 超声C扫描扫查过程示意图Fig.9 Schematic scanning process of ultrasonic C scanning

当y轴上的伺服电机进行扫查时,位置编码器跟随探头转动并向超声探伤仪发送同步脉冲,控制探伤仪激励并接收超声纵波反射信号.之后超声探伤仪将接收的信号传送至A/D转换,并记录下每点的A扫信号.接收到的每点A扫信号被依次记录到工控机中,将这些数字信号按照扫查路径进行成像,即可直观地得到焊缝在熔合面深度上的焊缝形貌信息.利用C扫描装置检测剪切试样的焊缝宽度后,在试验机上对试样进行剪切试验,即可得到相应的拉剪力.

3.2 结果与分析

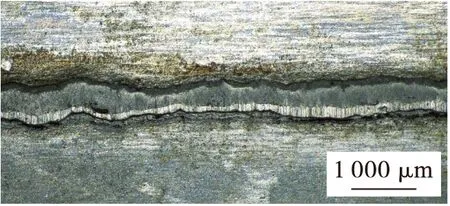

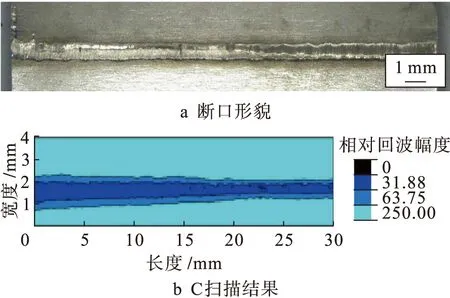

随机选取某个2 mm+2 mm板厚组合的激光焊缝试样,利用C扫描检测装置进行扫查.利用图像处理软件进行处理后,得到焊缝宽度为0.81 mm.将焊缝宽度代入表2中的线性拟合方程y=20.31x中,可得焊缝的拉剪力为16.45 kN.将该剪切试样在试验机上进行剪切试验,得到的焊缝拉剪力为16.87 kN,可见计算出的数值和实测数值相近.激光搭接焊缝的断口形貌和C扫描结果如图10所示.对比焊缝的断口形貌和C扫描结果后可以发现,两者在形貌上保持一致.可见采用本文提出的方法评价焊缝强度是行之有效的.

4 结 论

通过以上试验分析可以得到如下结论:

1) 当焊缝宽度小于最小板厚时,拉剪力和焊缝宽度呈近似线性关系;当焊缝宽度大于最小板厚时,拉剪力达到最大值后不再随着焊缝宽度的增加而增加.

图10 激光搭接焊缝的断口形貌和C扫描结果Fig.10 Morphology of fracture surface and C scanning result of laser overlap weld joint

2) ANSYS软件数值模拟验证了随着焊缝宽度的增加断裂位置从焊缝向最小厚度板转移的现象.

3) 根据建立的焊缝宽度和拉剪力关系,采用超声C扫描检测设备实现了通过无损测量焊缝宽度来评价焊缝强度的目的.

[1]刘亚姣,刘伟,夏海涛,等.不锈钢车体板材搭接与对接激光焊接接头的拉伸断裂行为研究 [J].铁道学报,2014,36(1):28-33.

(LIU Ya-jiao,LIU Wei,XIA Hai-tao,et al.Fracture behavior and performance of overlap and butt laser welding joints of austenitic stainless steel car body sheets [J].Journal of the China Railway Society,2014,36(1):28-33.)

[2]张红霞,裴飞飞,王志斌,等.热输入对超薄443铁素体不锈钢组织性能的影响 [J].焊接学报,2013,34(4):15-19.

(ZHANG Hong-xia,PEI Fei-fei,WANG Zhi-bin,et al.

Effect of heat input on microstructure and mechanical properties of ultra-thin 443 ferritic stainless steel [J].Transactions of the China Welding Institution,2013,34(4):15-19.)

[3]张正伟,张昭,张洪武.焊接残余应力对2024铝合金薄板疲劳寿命的影响 [J].焊接学报,2014,35(10):29-32.

(ZHANG Zheng-wei,ZHANG Zhao,ZHANG Hong-wu.Influence of welding residual stresses on fatigue life of Al 2024 plate [J].Transactions of the China Welding Institution,2014,35(10):29-32.)

[4]Lee J,Asim K,Pan J.Modeling of failure mode of laser welds in lap-shear specimens of HSLA steel sheets [J].Engineering Fracture Mechanics,2011,78(2):374-396.

[5]郭立伟,刚铁.T型激光焊接接头近表面微小缺陷的自动超声波检测 [J].无损检测,2007,29(12):698-700.

(GUO Li-wei,GANG Tie.Auto ultrasonic testing of the micro defects close to the surface in the T-shaped laser welding joint [J].Nondestructive Testing,2007,29(12):698-700.)

[6]Samanta S K,Mitra S K,Pal T K.Influence of welding speed on microstructure and oxidation behaviour of laser welded austenitic stainless steels [J].ISIJ International,2006,46(1):100-105.

[7]杨青,刘颖韬.航空航天领域中超声波C扫描检测系统的发展与应用 [J].无损检测,2012,34(7):53-56.

(YANG Qing,LIU Ying-tao.Development and application of ultrasonic C-scan testing system in aerospace field [J].Nondestructive Testing,2012,34(7):53-56.)

[8]Liu J,Xu G C,Gu X P,et al.Ultrasonic C-scan detection for stainless steel spot welds based on signal analysis in frequency domain [J].ISIJ International,2014,54(8):1876-1882.

[9]Thornton M,Han L,Shergold M.Progress in NDT of resistance spot welding of aluminium using ultrasonic C-scan [J].NDT & E International,2012,48:30-38.

(责任编辑:尹淑英 英文审校:尹淑英)

Strength evaluation for laser overlap weld joints of thin plates

LI Yang1, HAN Xiao-hui2, ZHANG Shuang-nan1, LIU Feng3, CAI Gui-xi1

(1. Analysis and Testing Division, Institute of Metal Research of Chinese Academy of Sciences, Shenyang 110016, China; 2. Department of Technology Engineering, CRRC Qingdao Sifang Co.Ltd., Qingdao 266000, China; 3. School of Mechanical Engineering, Liaoning University of Petroleum & Chemical Technology, Fushun 113001, China)

Aiming at the problem that the strength of laser overlap weld joints of train bodies should be evaluated, the influencing factors and evaluation methods for the strength of weld joints were researched with a method in combination with both experiments and numerical simulation. The numerical simulation was conducted with the software ANSYS, and the phenomenon that the break position changes from the weld joints to the thin plate was verified. The results show that when the weld width is smaller than the thickness of thin plate in two plates, the weld width and shear force approximately show a linear relationship. When the weld width is bigger than the thickness of thin plate, the shear force reaches the maximum value and does not increase with increasing the weld width. In addition, the weld depth and plate gap have no obvious effect on the shear force. According to the established relationship between the weld width and shear force, and the goal of evaluating the strength of weld joints can be realized through measuring the weld width with non-destructive testing.

laser overlap weld joint; shear test; weld width; plate gap; weld depth; shear force; ultrasonic C scanning; non-destructive testing

2016-05-04.

辽宁省高等学校优秀人才支持计划项目(LR2012011).

李 阳(1988-),男,河南焦作人,博士生,主要从事超声导波等方面的研究.

17∶40在中国知网优先数字出版.

http:∥www.cnki.net/kcms/detail/21.1189.T.20161222.1740.024.html

10.7688/j.issn.1000-1646.2017.01.06

TG 407

A

1000-1646(2017)01-0028-06