料浆温度对溶解乙炔气瓶填料间隙的影响

2017-02-06王玉

王玉

摘要:采用试验对比的方法,对沈阳地区某厂秋末至初春这段时间里,规律性地出现乙炔瓶填料与瓶壁间隙合格率偏低问题进行了研究。试验结果表明,温度偏低是造成合格率偏低的原因。为保证填料间隙在合格的范围内,填料时料浆温度下限应不低于22℃。提出料浆温度是影响填料间隙的第三个要素。结合生产实践提出了控制间隙合格率的具体措施。

Abstract: Adopting the method of experimental contrast, the same problem of low qualification rate of the gap between porous mass and bottle wall of acetylene cylinder regularly appeared in one factory at Shenyang when autumn to spring was studied. The test results showed that the low qualification rate of gap was due to low temperature. In order to ensure the gap in the qualified range, slurry temperature lower limit should be not less than 22℃. Slurry temperature was proposed as the third factor on the influence of the gap. Combined with production practice the specific measures were put forward to control the gap.

关键词:乙炔气瓶;填料;间隙;料浆;温度

Key words: dissolved acetylene cylinders;porous mass;gap;slurry;temperature

中图分类号:TG435+.1 文献标识码:A 文章编号:1006-4311(2017)02-0107-02

0 引言

沈阳地区某溶解乙炔气瓶(以下简称“乙炔气瓶”)生产厂,是一个有着多年生产经验的资深老厂。但就是这样一个资深老厂,却有着多年来在秋末至初春这段时间里,填料与瓶壁间隙(填料间隙)不稳定,规律性地出现填料间隙合格率偏低的问题。通常合格率达不到90%,严重时不足80%(按年产7万只计算,由此造成的废品应当有7000只左右),已经成为乙炔气瓶生产中的一大难题。

乙炔气瓶内部为多孔性填料(以下简称“填料”)。国家标准规定[1],填料与瓶壁间隙,沿径向和轴向测量,均不应超过填料外径或长度的0.4%,且不大于2.5mm。在生产中,此项指标通常都能够达到要求。但为什么在秋末至初春这段时间里填料与瓶壁间隙合格率偏低呢?为提高产品合格率,在技术上解决这个问题十分必要。

1 原因分析

针对乙炔气瓶填料在秋末至初春时段规律性地出现填料间隙(径向间隙和轴向间隙)合格率偏低的情况,根据传统的乙炔气瓶填料质量控制的观点,重新审核了工艺,对填料组配和入釜加热固化两大要素进行对比考察,结果没有证据表明是由此两项指标控制不当造成填料间隙过大导致产品合格率下降。其后,又排除了生产中由其他工艺环节失控影响的可能。那么是什么原因造成间隙过大的呢?由于是在秋末至初春的这一时间段里发生,可能是季节的温度变化导致填料间隙合格率偏低,这样就很自然地使问题归结到料浆的温度上。

在我国乙炔瓶填料的工艺过程中都没有控制料浆温度的设备或装置,在相关文献上[2][3],也没有见到对控制料浆温度有明确的要求,而料浆温度对我国北方乙炔瓶生产厂控制填料间隙尤为重要。那么,这一分析和推论是否正确呢?如果正确,料浆的温度界限又是多少呢?怎样才能提高填料间隙合格率呢?

2 对比试验

2.1 对比试验数据

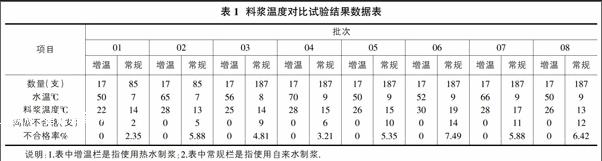

为了弄清料浆温度对填料间隙合格率的影响,进行了8组对比试验。试验是在其他参数不变,只改变料浆温度的情况下进行的,即将使用热水拌料的乙炔瓶与常规使用自来水拌料的乙炔气瓶的填料间隙合格率进行试验对比。试验结果见表1。

由表1数据可以看出,按常规生产共1292支,制浆用水温度7~9℃,制得的料浆温度为13~19℃(配料中使用块石灰,水解时有发热效应使得料浆温度略有提高),填料间隙不合格的有69支,不合格率为5.3%。热水拌料的试验性生产共136支,制浆用水温度50~70℃,制得的料浆温度22~30℃,填料间隙全部合格,合格率为100%。

2.2 对比试验分析

由以上的统计数据可以得出如下三个结论:

①料浆温度在22℃以上,较为理想,填料间隙合格率为100%;

②料浆温度在19℃度以下,其肩部填料间隙较大,废品率为2.35~7.49%;

③料浆温度对填料间隙的合格率有重大影响。

由此可以看出,决定填料间隙的合格率的要素不仅包括传统观点认为的填料组配和入釜增压加热固化,而且还应包括料浆温度,即填料原料的组配、料浆温度和入釜后的加热固化这三者决定着填料间隙大小。而料浆温度是长期以来被人们忽视的因素,在相关的资料上也未见述及。在环境温度较高的夏季,料浆能自动地满足温度要求,也就无需考虑对料浆温度的控制。但在环境温度较低时,如冬季的北方地区,则必须考虑料浆温度的控制。

对料浆温度过低造成填料间隙合格率偏低的理论是,料浆温度过低,在乙炔气瓶料浆填充后,入釜加热固化时,靠近瓶壳处温度传导较快,料浆先期达到固化温度先期固化,形成多孔性(托贝莫来体)组织。而心部由于料浆温度较低和料浆传热系数小,温度提高慢,滞后达到固化温度固化,由此产生相变收缩应力,在相变收缩应力的作用下,导致填料表征上的径向间隙和轴向间隙过大。而当料浆温度提高到22℃以上时,近壳层部和心部达到固化温度时间相对缩小,相对收缩应力变小,从而满足固化要求,获得较高的填料间隙合格率。

3 提高料浆温度的方法

由上述试验对比结果可知,若要获得理想的乙炔瓶填料间隙,必须控制料浆温度,进而减小壳层与心部固化时的相变收缩应力。那么,在实际生产中,采用哪一种方法提高料浆温度更好呢?为此,也进行了试验对比。

方法1:等温加热。

按正常工艺制料浆、装填和震荡排气,在入釜加热固化先期,进行一段时间的加热提温,亦即用等温增温加热的方法,依靠热传导,使处于心部的料浆温度提高,达到22℃以上,以满足对料浆温度的要求。而后再按正常工艺增压加热固化,以期获得理想的填料间隙。因该方法只需对传统工艺稍加调整,即只增加入釜等温加热,若此方法可行,将是最为便捷的方法。但试验结果表明,因为料浆热传导系数小,要想达到均一化地提高料浆温度,达到22℃以上,在釜内停留时间必须加长,由此又引起了料浆沉淀脱水和解离,结果根本得不到理想的填料间隙。

方法2:蒸汽加热。

使用蒸汽直接加热料浆。使用蒸汽直接加热料浆,因填料组配中有石棉、石灰、硅藻土和水玻璃等材料的缠绕,实际操作也十分困难,也难以达到料浆温度均一化的要求。

方法3:预热加热。

预热钢瓶。预热钢瓶以此加热料浆。因钢瓶壁薄吸收潜热小和热传导缓慢等因素制约,同样,也达不到均匀地提高料浆温度的目的。

方法4:热水制浆。

试验表明,直接使用热水制浆是最方便和最有效的方法。

4 改进措施

由上述讨论可以看出,在环境温度较低时,亦即料浆温度较低是造成乙炔瓶周期性(冬季)产生填料间隙合格率偏低的直接原因。为解决上述问题,依据对比试验结果,考虑到可操作性,在生产中采取了以下措施:

①在填料生产工艺中增加料浆温度控制指标,使料浆温度不低于22℃。这对我国乙炔气瓶生产厂没有料浆控制设备以及配料制浆没有明确规定或忽略料浆温度的实际状况十分必要。

②在冬季环境温度较低的情况下,使用热水(55℃以上)拌料制浆,不使用冷水制浆。

③制浆后立即填装,不能停留过长的时间。

④振动排气时注意保温,加盖石棉被等。

⑤振动排气后,立即装入增压釜;

⑥增压釜预热80~100℃,以补偿乙炔气瓶入釜温度损失,控制固化速度。

5 结束语

通过采取上述措施,在乙炔瓶生产中解决了由于秋末至初春环境温度变低而引发的周期性纵向间隙和肩部轴向间隙合格率偏低的问题,产品合格率大幅提高,这对北方地区溶解乙炔瓶生产有着切实的指导意义。

此外,通过对比试验,给出了提高填料间隙合格率所必须的料浆温度界限和具体热制浆的方法,并在理论上进行了探讨,明确了保证填料间隙的三大要素:填料的组配、料浆温度和蒸压加热曲线,从而丰富了乙炔瓶生产的理论与实践。

参考文献:

[1]GB11638-2011,溶解乙炔气瓶[S].

[2]陈保义.溶解乙炔气瓶[M].北京:全国气瓶标准化委员会,1986.

[3]桥口幸雄.溶解乙炔气瓶工业讲座[J].高压ガス,1976,1977.