宽厚板支承辊差温热处理工艺研究与生产实践

2017-02-05白兴红

白兴红 郭 峰

(一重天津研发中心,天津300457)

宽厚板支承辊差温热处理工艺研究与生产实践

白兴红 郭 峰

(一重天津研发中心,天津300457)

在宽厚板支承辊差温热处理加热过程中进行了实际测温及数值模拟,得到辊身不同深度处的温度场分布,确定了支承辊表面与差温炉之间的换热边界条件,制定了宽厚板支承辊生产件的差温热处理工艺。生产实践表明,采用差温热处理的厚板支承辊,硬度均匀性较高△HSD≤4,表面金相组织为性能优良的回火马氏体。

宽厚板支承辊;差温热处理;硬度均匀性;回火马氏体

近年来,国内多家钢厂新建了一批以3 500 mm以上为主的宽厚板生产线,投产和在建的宽厚钢板轧机约有58台,占全球宽厚钢板轧机1/3多,已成为全球生产厚板中的一支主要力量[1]。随着现代宽厚板轧机陆续投产,所需高技术要求的大型支承辊也越来越多,为制造出世界先进水平的大型宽厚板支承辊,中国一重投资兴建了世界首台∅3 200 mm×6 500 mm巨型卧式差温炉,适用于辊身长度2 800 mm~6 500 mm、辊身直径1 800 mm~2 600 mm、辊颈直径1 000 mm~1 600 mm的轧辊,支撑负荷装载量为350 t,基本涵盖了所有规格尺寸的宽厚板支承辊[2]。

在新差温炉投入使用之前,我们从两方面对差温热处理工艺进行系统研究,一方面采用试验件进行实际测温,另一方面对差温加热的温度场进行计算机模拟,不断优化工艺参数,最终给出科学、合理的差温热处理工艺。采用差温热处理工艺,已为鞍钢生产了国内最大的5500mm支承辊,为多家钢厂生产了数支3 000 mm~5 000 mm宽厚板支承辊。

1 宽厚板支承辊差温加热测温试验

1.1 测温试验件

基于宽厚板支承辊的技术要求,结合其使用工况和性能特点,中国一重自主设计并开发了适于宽厚板支承辊的材料Cr2.5(一重代号YB-50)和Cr1.5(一重代号YB-50-W)。针对巨型差温炉,我们采用材质YB-50、直径2 285 mm的宽厚板支承辊作为试验件,对差温热处理工艺实施了实际测温,为确定该设备与工件在差温热处理过程中的界面换热参数提供了数据支持。试验件化学成分见表1。

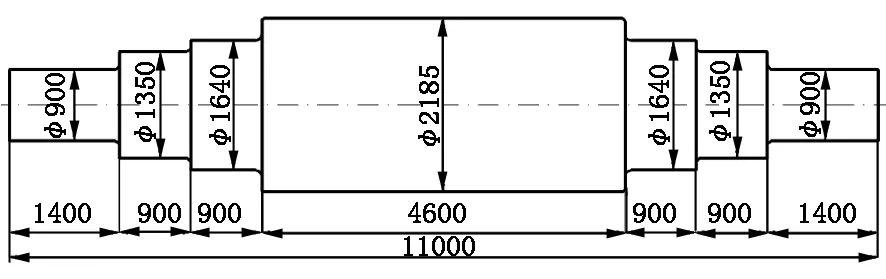

试验件敷偶深度分别为距辊身表面1 090 mm(心部)、150 mm、100 mm及15 mm(近表面)试验件,几何尺寸如图1所示。

1.2 测温工艺

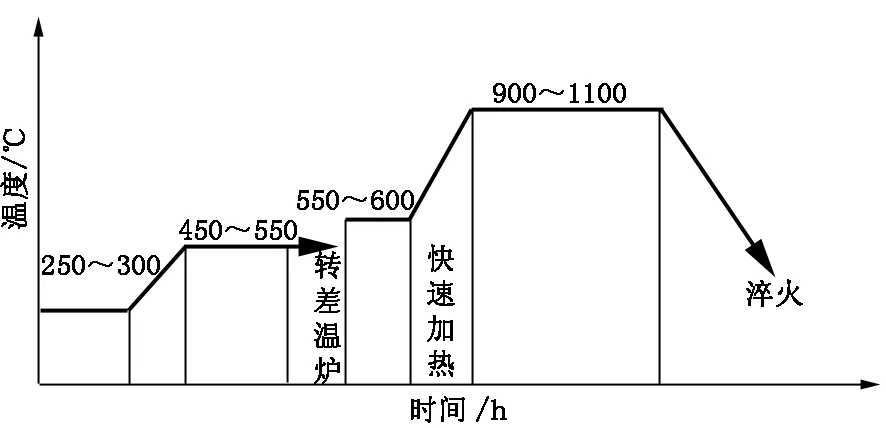

支承辊加热测温试验按图2所示的热处理工艺进行。

1.3 测温结果

表1 YB-50化学成分(质量分数,%)Table 1 Chemical composition of material YB-50 (mass fraction, %)

图1 试验件尺寸Figure 1 Test piece size

图2 差温加热工艺曲线Figure 2 Curve of differential temperature heat treatment process

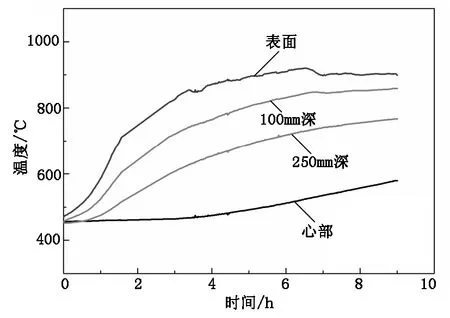

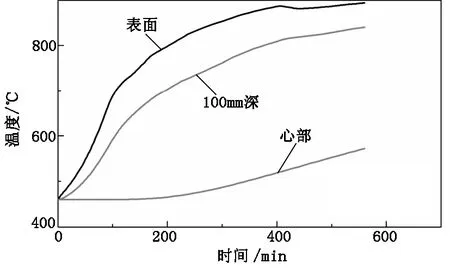

图3为加热阶段辊身各测温点的升温曲线。从图中可以看出,差温加热完成后,辊身表面温度最高达920℃,距离辊身表面100 mm处温度为860℃,辊子心部温度为580℃。结合YB-50材质的相变点及CCT曲线,0~100mm内温度均大于该支承辊材料的Ac3点,即辊身表面获得了大于100 mm的奥氏体层,保证该支承辊达到要求的淬硬层深;辊身心部温度为580℃,250 mm深处温度为765℃,低于该材料的Ac1点,即距离辊身表面250 mm至辊身心部仍保持在相变点以下,保留心部强韧性。

图3 支承辊测温曲线Figure 3 Measured temperature curve of backup roll

2 宽厚板支承辊差温加热工艺的数值模拟

采用上述表面温度实测结果确定工件与炉体间的边界换热条件,运用ABAQUS数值模拟软件计算工件在差温加热过程中的温度场,并与实测值进行比较,为制定宽厚板支承辊差温热处理工艺提供数据支撑。

2.1 界面换热边界条件的确定

支承辊表面在差温炉中加热和保温过程中与燃气发生对流换热,同时与炉壁发生辐射换热。表面换热过程通常用牛顿公式计算[3-4]:

上式中,左边是工件表层热传导热流密度,右边是换热热流密度,Ts是工件表面温度,Ta是外界环境温度,h是界面换热系数。界面换热系数可表述为对流换热系数h1和辐射换热系数h2之和,即h=h1+h2。

对流换热系数可用经验公式表述[4-6]:

辐射换热系数表述为:

h2=εσ(Ta2+Ts2)(Ta+Ts)

式中,σ是斯特芬-玻尔兹曼常数;ε是工件表面与炉壁之间的有效黑度或有效辐射率。

将炉温设定为外界环境温度Ta,对支承辊在差温加热过程中的温度场进行模拟计算。根据试验测温获得表层温度数据,利用反算法确定A=2.2×10-6、ε=0.4~0.6时,得到的模拟结果与实际测温相差不大,比较结果见图4。

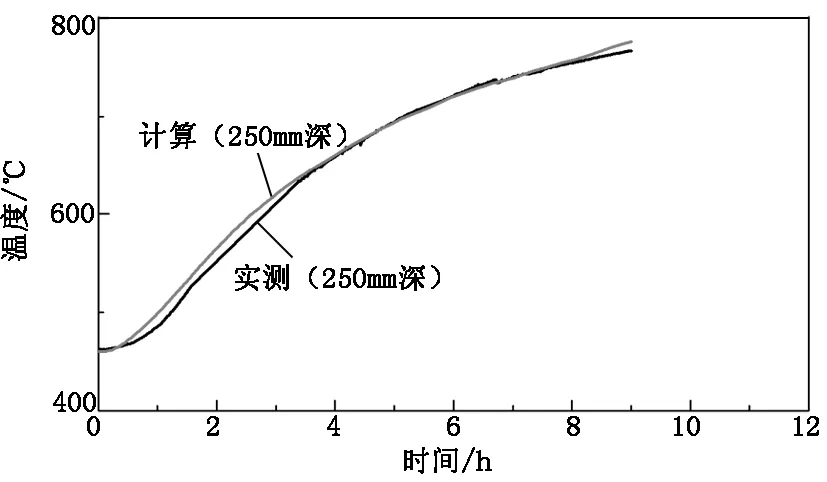

2.2 辊身不同深度处温度计算与验证

工件内部温度主要取决于热传导,选择与敷偶深度相同处节点温度,并与实测值进行对比,结果见图5。实验值与计算值吻合得较好,说明边界换热条件和热物性参数选择较为适当,且数值模拟结果具有较高的可参考性。

图4 表面温度实测与计算结果对比Figure 4 Comparison of measured and calculated surface temperatures

(a)心部

(b)100 mm深

(c)250 mm深图5 不同深度处温度实测与计算结果对比Figure 5 Comparison of measured and calculated temperatures at different depths

3 宽厚板支承辊差温热处理的生产实践

目前,我公司采用巨型卧式差温炉已对30多支宽厚板支承辊实施了差温热处理,以我公司为某钢厂生产的5 000 mm级宽厚板支承辊为例介绍其生产实践情况,支承辊材料代号为YB-50-W。

3.1 差温热处理工艺制定与实施

借鉴试验件测温结果,通过计算机模拟,制定了该支承辊的最终热处理工艺。加热采用差温旋转方式,以确保辊身温度均匀性;冷却采用喷雾淬火方式,通过调整水压、风压,灵活地控制冷却强度;淬火完成后立即将工件转入电炉中回火,确保回火温度均匀性。

图6为支承辊差温加热温度场模拟计算结果。加热后辊身表面温度达到890℃,距离辊身表面100 mm处温度为840℃,(0~100)mm内温度均大于该支承辊材料的Ac3点(815℃),即辊身表面获得了大于100 mm的奥氏体层,保证得到要求的淬硬层深。辊身心部温度为572℃,保留心部强韧性。

图6 温度场模拟结果分析Figure 6 Analysis on simulation results of temperature field

3.2 硬度检测

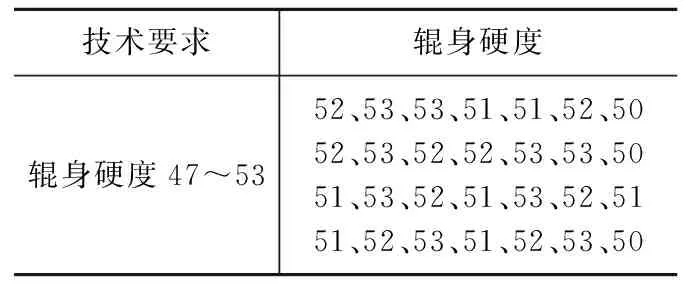

待支承辊完成最终热处理后,对其辊身进行硬度检测,检测结果见表2。从表2可以看出,硬度完全满足技术要求,且辊身硬度均匀性较高△HS≤4,表明利用差温炉加热对工件表面温度均匀性有明显优势。

3.3 金相组织观察

对经最终热处理后的支承辊做表面金相组织分析,如图7所示。金相组织为回火马氏体+颗粒状碳化物,具有较高的耐磨性和抗疲劳性能等。

表2 支承辊硬度技术要求与实测值(HSD)对比Table 2 Comparison of the technical requirements and the measured values of the backup roll hardness (HSD)

图7 辊身表面金相组织Figure 7 Metallurgical structure of roll surface

4 结论

(1)对宽厚板支承辊差温加热过程进行了实时测温,得到了辊身不同深度处的温度分布。

(2)采用实测表面温度数据确定了差温加热时支承辊表面与炉气之间边界换热条件,数值模拟结果表明,辊身不同深度处的温度计算结果与实测值吻合较好。

(3)制定了合理的差温热处理工艺,生产实践表明,辊身表面硬度均匀性较高(△HSD≤4),金相组织为性能优良的回火马氏体。

[1] 王定武. 世界5米级特宽厚板轧机态势浅[J]. 冶金管理, 2007(8): 53-55.

[2] 白兴红,陈春云. 宽厚板轧机支承辊用巨型卧式差温炉[J]. 金属加工, 2012, (9): 33-34.

[3] 刘庄,等. 热处理过程中的数值模拟[M]. 北京: 科学出版社, 1996.

[4] 康大韬,叶国斌. 大型锻件材料及热处理[M]. 北京: 龙门书局出版社, 1998.

[5] 李勇,等. 基于实测温度的特大型支承辊温度场模拟参数的优化[J]. 大型铸锻件, 2015(5): 9-11.

[6] 叶健松,李勇军,等. 大型支承辊热处理过程的数值模拟[J]. 机械工程材料, 2002, 26(6):12-15.

编辑 陈秀娟

Research and Practice on Differential Temperature Heating Treatment Process for Backup Roll of Wide and Heavy Plate Mill

Bai Xinghong, Guo Feng

The actual temperature measurement and numerical simulation have been carried out in the process of heating in differential temperature heat treatment for backup roll of wide and heavy plate to obtain temperature field distribution at different depth of roller body, and confirm the heat transfer boundary conditions between the surface of the backup roll and the differential temperature furnace, and establish the differential temperature heat treatment process for backup roll of wide and heavy plate. The production practice show that the hardness uniformity of backup roll for wide and heavy plate is higher after differential temperature heat treatment, i.e. △HSD≤4, and the metallographic structure of the surface is a tempered martensite with excellent properties.

backup roll for wide and heavy plate; differential temperature heat treatment; hardness uniformity; tempered martensite

2016—09—09

白兴红(1984—),女,工程师,硕士,锻造轧辊材料与工艺技术研究。

TG156

A