有效降低聚丙烯装置细粉产量的方法及措施

2017-01-19杨积渊高志争

刘 星,杨积渊,刘 升,高志争

(陕西延长中煤榆林能源化工有限公司,陕西 靖边 718500)

有效降低聚丙烯装置细粉产量的方法及措施

刘 星,杨积渊,刘 升,高志争

(陕西延长中煤榆林能源化工有限公司,陕西 靖边 718500)

针对陕西延长中煤榆林能源化工有限公司3×105t/a聚丙烯装置初期投产运行出现细粉含量高的现象,考察了细粉含量过高对生产的危害,分析了细粉形成的原因,制定并实施了相应的解决措施。研究结果表明,影响细粉含量的主要因素有催化剂粒径、催化体系中Al/Ti摩尔比和给电子体含量、预聚合程度、氢气浓度和丙烯原料的杂质含量等。采取的措施包括:改进催化剂的处理和配制方法,控制给电子体与三乙基铝流量,将预聚合温度提高到18.5 ℃,预聚合丙烯进料量降至2 350 kg/h,催化剂在预聚合反应器中的停留时间延长至17.0 min;将第一和第二反应器浆液中的氢气浓度(w)分别调整至(14.29~16.67)×10-6和(66.67~71.43)×10-6;严格控制丙烯原料质量等。采取上述措施后,细粉含量(w)从0.960%降至0.112%。

聚丙烯装置;细粉;丙烯聚合催化剂

聚丙烯是一种性能优良的热塑性树脂,其市场需求量十分巨大,用途非常广泛,涉及民生的各个方面[1]。目前国内聚丙烯产能还不能满足实际需求,因此有多家企业新建或扩建聚丙烯装置[2],聚丙烯自给率已有所提升,但国内对聚丙烯的进口仍保持增长态势[3]。

随着近几年国内对聚丙烯产品需求的不断扩大[4],陕西延长中煤榆林能源化工有限公司(简称榆能化)于2014年6月建成投产聚丙烯(一线)装置。该装置采用中国石化第二代环管法聚丙烯工艺技术,产能为3×105t/a,能够生产均聚物、无规共聚物和抗冲共聚物等聚丙烯本色粒料产品,共计50个牌号。该装置使用的液相本体聚丙烯专用国产系列高效催化剂价格低廉,性能良好,性价比高于国外催化剂。在平稳操作和降低单耗的基础上,催化剂国产化是降低生产成本的一个重要方面[5]。但产品存在聚合物粒径分布不合理和细粉含量高的现象,给装置的平稳生产带来不利影响。

本工作针对榆能化聚丙烯(一线)装置初期投产时细粉含量较高的问题进行了研究,考察了细粉对生产造成的影响,分析了细粉产生的主要原因,制定并实施了相应的解决措施,以有效降低聚丙烯细粉含量,达到节能降耗增效的目的。

1 装置工艺流程简介

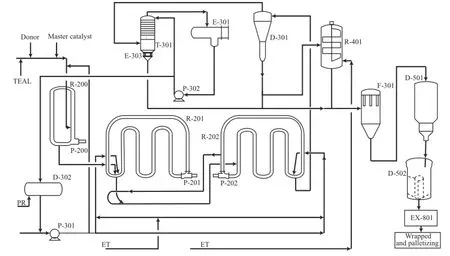

榆能化聚丙烯(一线)装置采用液相本体聚合工艺。丙烯与聚丙烯浆液经闪蒸罐回收未聚合的丙烯单体,得到聚丙烯粉料,聚丙烯粉料经挤压造粒后得到聚丙烯粒料产品。聚丙烯装置的工艺流程见图1。从图1可看出,装置主要由原料精制、催化剂制备、预聚合及聚合反应、聚合物脱气丙烯回收、气相共聚、汽蒸干燥、辅助设施和挤压造粒等单元组成。

图1 聚丙烯装置的工艺流程Fig.1 Process fow of the polypropylene plant.R-200:prepolymerization reactor;P-200:circulating pump of R-200;R-201:frst reactor;P-201:circulating pump of R-201;R-202:second reactor;P-202:circulating pump of R-202;T-301:washing tower for propylene;E-301:propylene condenser;E-303:reboiler of T-301;F-301:bag flter;P-302:circulating pump of T-301;D-301:fash tank;D-302:propylene feed tank;P-301:propylene feed pump;R-401:copolymerization reactor;D-501:steaming pot;D-502:dryer;EX-801:extrusion & pelleting unit;TEAL:triethyl aluminum;PR:propylene;ET:ethylene.

2 细粉对生产的主要影响

2.1 细粉对反应系统的影响

细粉多时,环管压力波动和小环的温度控制不易稳定,细粉也容易堵塞管线[6]。

当细粉过多时无法生产气相共聚物,因为细粉过多易造成循环气换热器堵塞以及气相反应器局部反应过快,使生产难以控制。而且细粉较多也会使丙烯洗涤塔塔底出料和压力发生波动,甚至造成二闪线堵塞。

2.2 细粉对后系统的影响

大量细粉进入高压丙烯洗涤塔,会造成高压丙烯洗涤塔运行波动。聚合物从汽蒸罐进入干燥器,利用热氮气除去水分,如细粉较多会影响干燥器的干燥效果,进而影响挤压造粒机的正常运行,严重影响产品质量[7],不利于下游用户的生产。

2.3 细粉对设备的影响

细粉过多可造成袋滤器的滤袋堵塞,以及安全过滤器的滤芯堵塞。细粉黏附在旋风分离器的管道内表面,影响分离效果,并会导致汽蒸罐与干燥器发生高料位误报警,影响装置的长周期稳定运行。

2.4 细粉对环境及效益的影响

聚丙烯装置在运行初期,每天从汽蒸罐和干燥洗涤塔洗涤出大量细粉,含量为0.960%(w),含细粉的洗涤水易造成下水系统堵塞。而且大量细粉流失增加了产品单耗,提高了单位产品的成本,同时也污染了环境。

3 细粉产生的原因

影响聚丙烯装置细粉产生的因素主要有以下几点。

3.1 催化剂粒径

装置使用的国产化Ziegler-Natta高效载体催化剂,主要由内给电子体、MgCl2负载的TiCl4和烷基铝活化剂、聚合时外加的给电子体组成。在该催化体系中,TiⅣ被还原为TiⅢ,TiⅢ是主要活性中心[8]。该催化剂呈球状,催化剂本身的粒径分布影响聚丙烯产品的粒径分布,聚丙烯产品颗粒的球形基本按载体催化剂的球形进行复制、放大生成[9]。因此,当催化剂本身细粉较多时,生成的聚丙烯细粉含量也多。改善催化剂的性能有利于降低聚丙烯的细粉含量。

3.2 催化体系中Al/Ti摩尔比和给电子体

催化体系中Al/Ti摩尔比对催化剂活性有较大的影响[10],主催化剂只有与烷基铝发生络合反应后才能起催化丙烯聚合的作用。利用密度泛函理论研究载体晶面上的单分子Ti活性中心催化丙烯聚合机理[11]时发现,在三乙基铝作用下,TiⅣ很容易转变为TiⅢ,或转变为乙基钛活性物种引发链聚合。如TiⅢ继续被三乙基铝还原为TiⅡ后,则TiⅡ难以引发聚合,催化剂失活。TiⅡ可在氯化物作用下被重新氧化为TiⅢ活性物种。由此可见,在反应体系中,不是Al/Ti摩尔比越高越好,而是存在最佳值,Al/Ti摩尔比影响催化剂的活性,从而间接影响聚合物的粒径分布。

环己基甲基二甲氧基硅烷(Donor-C)给电子体的含量对聚丙烯分子链中各等规组分长度及其分布有一定的影响[12],Donor-C在丙烯聚合中可提高聚丙烯的等规度和催化剂的立构规整性,且Donor-C与助催化剂发生络合作用可有效阻止内给电子体被抽提[13]。Donor-C在聚合中也与烷基铝发生配位反应,降低游离烷基铝的浓度,使Ti活性中心不被过度还原,造成催化剂活性降低。

3.3 预聚合程度与反应器系统

催化剂颗粒是否发生破碎形成细粉与催化剂的聚合活性有关[14]。为防止催化剂颗粒发生破碎,将催化剂组分与少量丙烯在预聚反应器中预先反应,如预聚合程度过大就会产生大量细粉,而预聚合程度不足、包裹不够会造成主反应器活性过高也会产生大量细粉。气相反应器的搅拌(流化)强度高也会导致细粉含量高。

3.4 氢气浓度

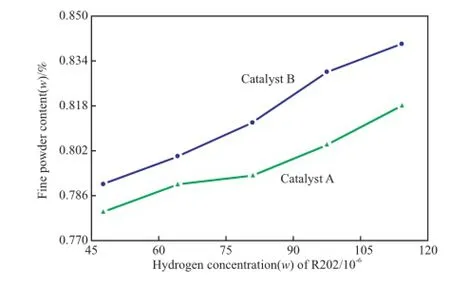

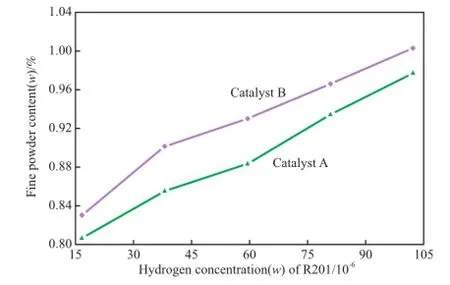

反应器浆液中氢气浓度影响细粉含量。随反应体系中氢气浓度的增大,聚丙烯产品的平均相对分子质量降低、熔体流动指数(MFR)提高,同时聚丙烯活性链的氢转移可提高催化剂的聚合活性。当丙烯中氢气浓度继续增大,聚合反应加剧,生产高MFR产品时,催化剂消耗降低,细粉含量升高。当第一反应器(R201)浆液中氢气浓度不变时,第二反应器(R202)浆液中氢气浓度与细粉含量的关系见图2;当R202浆液中氢气浓度不变时,R201浆液中氢气浓度与细粉含量的关系见图3。

图2 R202浆液中氢气浓度与细粉含量的关系Fig.2 Relationship between H2concentration in R202 and fne powder content.Polymerization conditions: H2concentration in R201 16.67×10-6(w),70 ℃, 3.45 MPa.

图3 R201浆液中氢气浓度与细粉含量的关系Fig.3 Relationship between H2concentration in R201 and fne powder content.Polymerization conditions: H2concentration in R202 97.62×10-6(w),70 ℃,3.45 MPa.

从图2和图3可看出,在两个反应器中,细粉含量均随氢气含量的增大而增大,其中,R-201中氢气浓度对细粉含量的影响大于R-202中氢气浓度对细粉含量的影响。

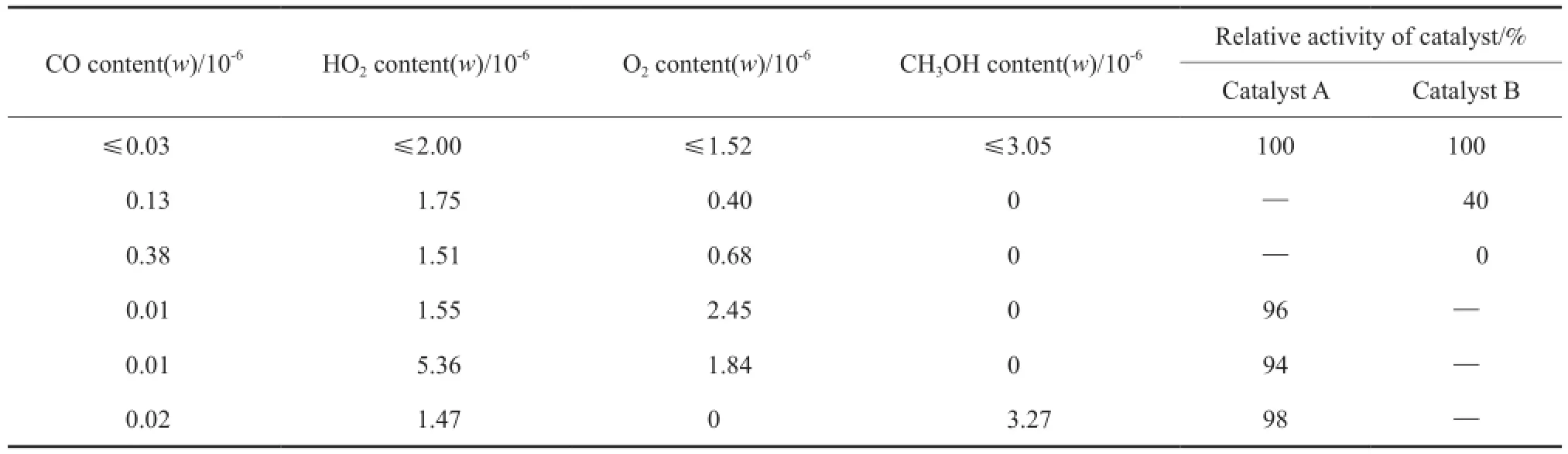

3.5 丙烯原料

原料丙烯质量的好坏直接影响催化剂的活性。丙烯中杂质如CO、H2O、O2和甲醇均为聚丙烯催化剂的毒害物,当丙烯中杂质尤其是CO含量高时,催化剂聚合活性降低[15],聚合物颗粒直径变小即形成细粉。原料杂质含量与催化剂活性的关系见表1。从表1可看出,CO可允许含量值最低,当其他杂质含量皆在指标范围内时,CO含量(w)为0.38×10-6时催化剂已经没有活性,说明CO含量对催化剂的聚合活性影响很大。聚丙烯装置利用CO作为装置紧急停车的阻聚剂,在试生产初期丙烯原料中杂质含量超标,细粉含量较高,装置正常运行后丙烯原料质量皆在指标范围内。

表1 原料杂质含量与催化剂活性的关系Table 1 Relationship between content of impurities in the raw material and the catalyst activity

3.6 其他因素

除以上原因外,生产波动、汽蒸系统蒸汽量、干燥系统氮气量、操作波动、旋风分离器分离效果等也对细粉含量有影响。

4 降低细粉含量的措施

聚丙烯装置采用的催化剂为国产丙烯聚合高效催化剂。由于催化剂已固定,本工作主要从催化剂处理、配制及工艺调整方面来降低装置的细粉含量。

4.1 改进催化剂的处理和配制方法

催化剂在装填运输中很易破碎,因此在运输中要避免撞击,不能严重敲击,并缓慢加入罐中。配制催化剂时,白油、凡士林按体积比2∶1加入,催化剂分散于其中形成均匀的催化剂淤浆。为避免吊装和拆卸催化剂桶时空气进入,将催化剂的抽真空时间由原来的2 h改为3 h;每桶催化剂下料时间控制在1.0~1.2 h;催化剂搅拌时间由原来的1 h改为2 h、恒温时间由原来的2 h改为3 h;加入计量筒时返混次数不少于3次,以避免出现催化剂不均匀和沉降现象。通过改进催化剂的处理、配制方法后,细粉含量降低了0.209百分点。

4.2 控制给电子体与三乙基铝流量

控制三乙基铝流量,选择最佳Al/Ti摩尔比,使催化剂的活性最高。在保证产品质量合格的情况下,控制给电子体流量,将产品等规度控制在质量指标下限。

4.3 提高预聚合反应程度

提高预聚合反应程度可避免催化剂在环管反应器中反应过快而破裂形成大量细粉。丙烯在预聚合时温度较低,聚合速率较低,在含有大量聚合物的微粒子附近会形成一层致密的聚合物膜。聚合物膜的出现取决于颗粒微孔中聚合物流体的潜在压力和聚合物膜的机械稳定性。当预聚合温度较高或反应时间较长时,形成的聚合物膜较厚,膜的封闭阻止了质量传递,颗粒内部单体可能在很短的时间内就能反应完,产生很大的压力梯度而迫使颗粒破碎。当预聚合温度较低或反应时间较短时,形成的聚合物膜太薄,进入聚合反应器后在较高的反应速率下,聚合物薄膜不能抵挡如此高的压力梯度而破碎。因此需要控制适当的预聚合温度,使形成的聚合物膜变得足够稳定,达到活性与结构的平衡。

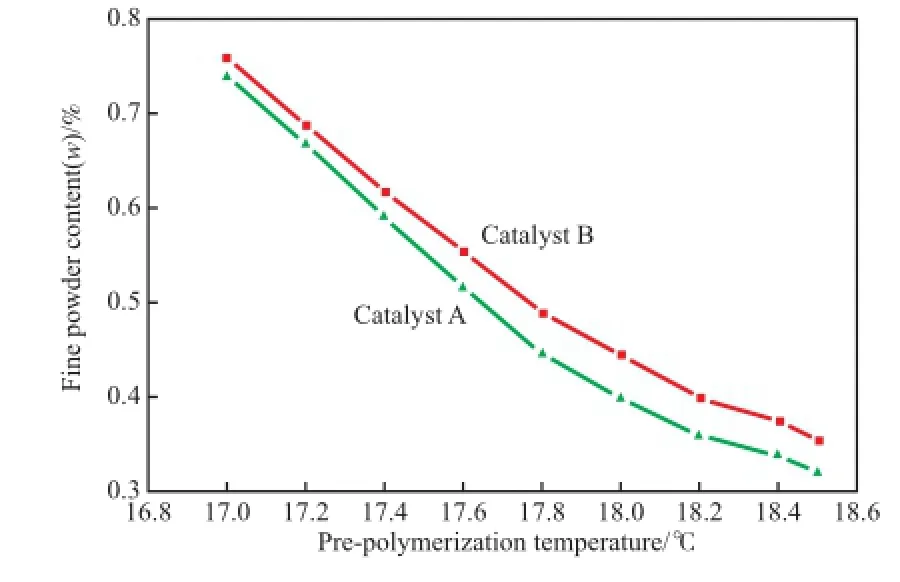

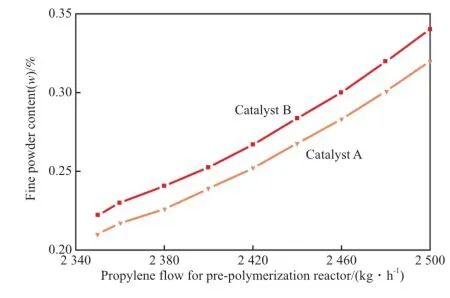

将预聚合温度由原来的17.0 ℃提高到18.5℃,将预聚合丙烯进料量由原来的2 500 kg/h降至2 350 kg/h,催化剂在预聚合反应器中的停留时间由原来的15.5 min延长至17.0 min。预聚合温度对细粉含量的影响见图4,预聚合丙烯进料量对细粉含量的影响见图5。

图4 预聚合温度对细粉含量的影响Fig.4 Efect of pre-polymerization temperature on the fne powder content.Polymerization conditions referred to Table 1.

图5 预聚合丙烯进料量对细粉含量的影响Fig.5 Efects of propylene fow on the fne powder content.Polymerization conditions referred to Table 1.

从图4可看出,随预聚合温度的升高,聚丙烯细粉含量降低,当温度升至18.5 ℃,使用两种催化剂时细粉含量平均降低0.405百分点。从图5可看出,随预聚合丙烯进料量的增大,聚丙烯细粉含量升高,当预聚合丙烯进料量为2 350 kg/h时,细粉含量相比进料量为2 500 kg/h时降低0.111百分点。

4.4 控制氢气浓度

在聚合反应中,反应器浆液中的氢气浓度高,则产品的MFR也高。在生产低MFR的聚丙烯产品时,将R-201浆液中氢气浓度控制在较低范围内,适当提高R-202浆液中氢气浓度;在生产高MFR的聚丙烯产品时,适当减小浆液中氢气浓度,将MFR控制在合格品中心值或偏下。本工作中将R201浆液中氢气浓度(w)由(21.43~23.81)× 10-6调至(14.29~16.67)×10-6,将R202浆液中氢气浓度由(47.62~52.38)×10-6调至(66.67~71.43)× 10-6,反应器浆液中氢气浓度调整后,细粉含量降低了0.069~0.085百分点。

4.5 确保旋风分离器分离效果

生产较高MFR的聚丙烯产品时,汽蒸罐蒸汽和干燥器氮气会将大量细粉带入旋风分离器,可能堵塞分离器。为了保证旋风分离器具有良好的分离效果,可每2 h敲打一次分离器,防止分离器被堵塞。

4.6 严格控制丙烯原料质量及其他

生产过程中要严格控制丙烯原料质量,以防杂质(如CO,H2O,O2等)超标毒害催化剂形成细粉。调节汽蒸蒸汽量和干燥氮气量不要偏大,以防带出大量细粉。控制丙烯浆料流动压差不要太大,防止破碎。失活剂用量不能太低,以免在后续管路中继续反应形成细粉。提高操作人员操作技能,在调整参数时不要造成大的波动。

通过上述各措施,包括优化催化剂的配制方案、调整预聚合参数、调节反应器浆液中氢气浓度、控制丙烯原料质量等,细粉含量(w)由原来的0.960%降至0.112%。细粉含量的降低使丙烯单耗降低,提高了装置盈利能力,增加了经济效益,保护了环境。

5 结论

1)细粉较多容易堵塞反应系统中的管线,影响聚丙烯产品的正常造粒和聚丙烯装置的长周期稳定运行,产品单耗增加,对环境也有一定的污染。聚丙烯装置细粉产生的主要影响因素有催化剂粒径、催化体系中Al/Ti摩尔比和给电子体含量、预聚合程度、氢气浓度和丙烯原料的杂质含量等。

2)降低榆能化聚丙烯装置细粉含量的措施有:改进催化剂的处理和配制方法;控制给电子体与三乙基铝流量;将预聚合温度提高到18.5℃,预聚合丙烯进料量降低至2 350 kg/h,催化剂在预聚合反应器中的停留时间延长至17.0 min;将R201和R202浆液中的氢气浓度(w)分别调整至(14.29~16.67)×10-6和(66.67~71.43)×10-6;确保旋风分离器分离效果;严格控制丙烯原料质量及其他。采取上述措施后,细粉含量(w)由原来的0.960%降至0.112%。

[1]安芳成. 中石油聚丙烯STP营销战略研究[J]. 现代化工,2011,31(10):4 - 7.

[2]安芳成.聚丙烯行业发展现状及市场分析[J]. 化工进展,2012,31(1):246 - 251.

[3]程思. 聚丙烯生产工艺及其市场应用的研究[D]. 大庆:东北石油大学,2013.

[4]马晶,高明智,张天一,等. 硫化物对丙烯聚合催化剂性能的影响[J]. 石油化工,2014,43(2):155 - 158.

[5]刘星火,王印,赵新涛,等. 国产硅烷外给电子体在气相聚丙烯装置上的应用[J]. 石油化工,2014,43(3):326 -330.

[6]乔建平. 聚丙烯装置产生细粉的原因分析及改善措施[J].内蒙古石油化工,2012(8):74 - 76.

[7]陈兴锋,李新昌,汪乃东,等. Unipol气相流化床工艺聚丙烯细粉的分析[J]. 化工技术与开发,2013,42(9):61 -63.

[8]Al-arif A S N. Propylene polymerization using MgCl2/ethylbenzoate/TiCl4catalyst:Determination of titanium oxidation states[J]. J Appl Polym Sci,2004, 93(1):56 - 62.

[9]马振利. 用于丙烯聚合的球形负载型Ziegler-Natta催化剂的研究[D]. 杭州:浙江大学,2004.

[10]苏培林,罗正鸿. 环管工艺生产聚丙烯过程细粉产生的原因分析[J]. 现代化工,2006,26(10):364 - 367.

[11]Bahri-Lalch N,Corrca A,Mchdipour-Ataci S,et al. Moving up and down the titanium oxidation statc in Ziegler-Natta catalysis[J]. Macromolecules,2011,44(4):778 - 783.

[12]Chang Hefei,Zhang Yu,Ren Shitong,et al. Study on the sequence length distribution of polypropylene by the successive self-nucleation and annealing(SSA) calorimetric technique[J]. Polym Chem,2012,3(10):2909 - 2919.

[13]刘涛,李威莅,夏先知,等. 外给电子体对新型球形聚丙烯催化剂性能的影响[J]. 石油化工,2015,44(3):297 - 301.

[14]周浪屿. 聚丙烯装置细粉产生的原因分析[J]. 化工生产与技术,2010,17(2):52 - 54.

[15]马晶,夏先知,张天一,等. 微量杂质对丙烯聚合性能的影响[J]. 石油化工,2013,42(7):767 - 770.

(编辑 邓晓音)

Methods for efficient reduction of fine powder content in polypropylene product

Liu Xing,Yang Jiyuan,Liu Sheng,Gao Zhizheng

(Shaanxi Yanchang Zhongmei Yulin Energy & Chemical Co. Ltd.,Jingbian Shaanxi 718500,China)

During the initial run of a 3×105t/apolypropylene plant in Shaanxi Yulin Energy & Chemical Co. Ltd.,fne powder content in the product was high. The harm of the fne power to the production was studied,the reasons for the fine powder formation were analyzed and the methods for the reduction of the fne powder content were researched. It was indicated that the efecting factors included catalyst particle size,Al/Ti mole ratio in catalyst, prepolymerization temperature,hydrogen concentration and impurity content in propylene. After the following methods were adopted,namely improving the treatment of catalysts,controlling the flowrates of electron donor and triethyl aluminium,increasing the pre-polymerization temperature to 18.5 ℃,reducing the propylene fowrate in pre-polymerization to 2 350 kg/h, prolonging the residence time of catalyst in the pre-polymerization reactor to 17.0 min,adjusting the H2concentrations(w) in the reactors(R-201 and R-202) to (14.29-16.67)×10-6and (66.67-71.43)×10-6respectively and controlling the contents of impurities in the raw material propylene, the fne powder content(w) in the product reduced from 0.960% to 0.112%.

polypropylene plant;fne powder; propylene polymerization catalyst

1000 - 8144(2016)05 - 0614 - 06

TQ 325.1

A

10.3969/j.issn.1000-8144.2016.05.017

2015 - 11 - 13;[修改稿日期]2016 - 03 - 07。

刘星(1984—),女,陕西省榆林市人,硕士,助理工程师,电话 15353878196,电邮 liu_xing@ycynh.com。