泡沫陶瓷材料及其微观结构参数对多孔介质燃烧特性的影响

2017-01-19谈晚平陈元元张敬奎李本文

谈晚平,陈元元,张敬奎,李本文

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 青岛理工大学环境与市政工程学院,山东 青岛,266033)

泡沫陶瓷材料及其微观结构参数对多孔介质燃烧特性的影响

谈晚平1,陈元元1,张敬奎2,李本文1

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 青岛理工大学环境与市政工程学院,山东 青岛,266033)

基于Kelvin模型,建立了泡沫陶瓷多孔介质的微观结构参数(孔筋长度、孔筋半径、微立方体节点边长)与其孔隙率、导热系数等宏观特性参数的关系式;利用FLUENT软件,就材质种类及其微观结构参数对双层多孔介质燃烧器内甲烷/空气预混燃烧性能的影响进行了数值模拟。结果表明,在入口速度为60 cm/s、当量比为0.6的条件下,燃烧区材质为SiC时,气、固相温度最高,稳定操作范围以SiC、ZrO2、Al2O3的顺序依次降低;无量纲参数d(微立方体节点边长与孔筋长度之比)的增加会降低气、固相温度且会改变火焰面驻定的位置,而e(孔筋半径与孔筋长度之比)的改变对气、固相温度分布影响不大。因此,在实际燃烧器多孔材料选型中,应优先考虑微观结构中微立方体节点边长和孔筋长度的合理选择。

多孔介质;泡沫陶瓷;微观结构参数;燃烧特性;导热系数;数值模拟

多孔介质预混燃烧是一种新型洁净的燃烧技术,具有燃烧效率高、污染物排放低和稳定性好等优点[1-2],其中固体基质的材料类型、孔隙率、当量孔径及导热系数等宏观特性参数均会对多孔介质燃烧器的燃烧性能产生重要影响。为此,国内外研究者就介质材质对双层多孔介质燃烧器中温度分布、污染物排放及稳定燃烧范围等方面的影响进行了实验与数值模拟分析。多孔介质已选择的材料有Al2O3[3]、PSZ[4-6],Gao等[7]则选择在上游布置直径为3 mm的Al2O3小球,重点研究了下游材质包括Al2O3、ZrO2、SiC泡沫陶瓷材料和FeCrAl金属材料对燃烧器中污染物排放特性及压降的影响。

另一方面,材料的物性参数与其微观结构紧密相关,为准确地预测材料特性对多孔介质内燃烧过程的影响,有必要建立起多孔介质微观结构与其宏观特性参数的正确关联。基于此,本文选取模板法生产的泡沫陶瓷材料包括Al2O3、ZrO2和SiC,作为所采用的双层多孔介质燃烧器的上下游材料,基于Kelvin模型[8],采用多孔介质孔隙率和有效导热系数与微立方体节点边长、孔筋长度和孔筋半径的关系式,并利用FLUENT软件,建立了双层多孔介质燃烧器的二维瞬态模型,对甲烷/空气预混燃烧进行了数值模拟,考察了材质及其微观结构参数对预混气体在双层多孔介质燃烧器内燃烧特性的影响,以期为燃烧器中多孔介质的选材及优化设计提供参考。

1 数学物理模型

1.1 物理模型及假设

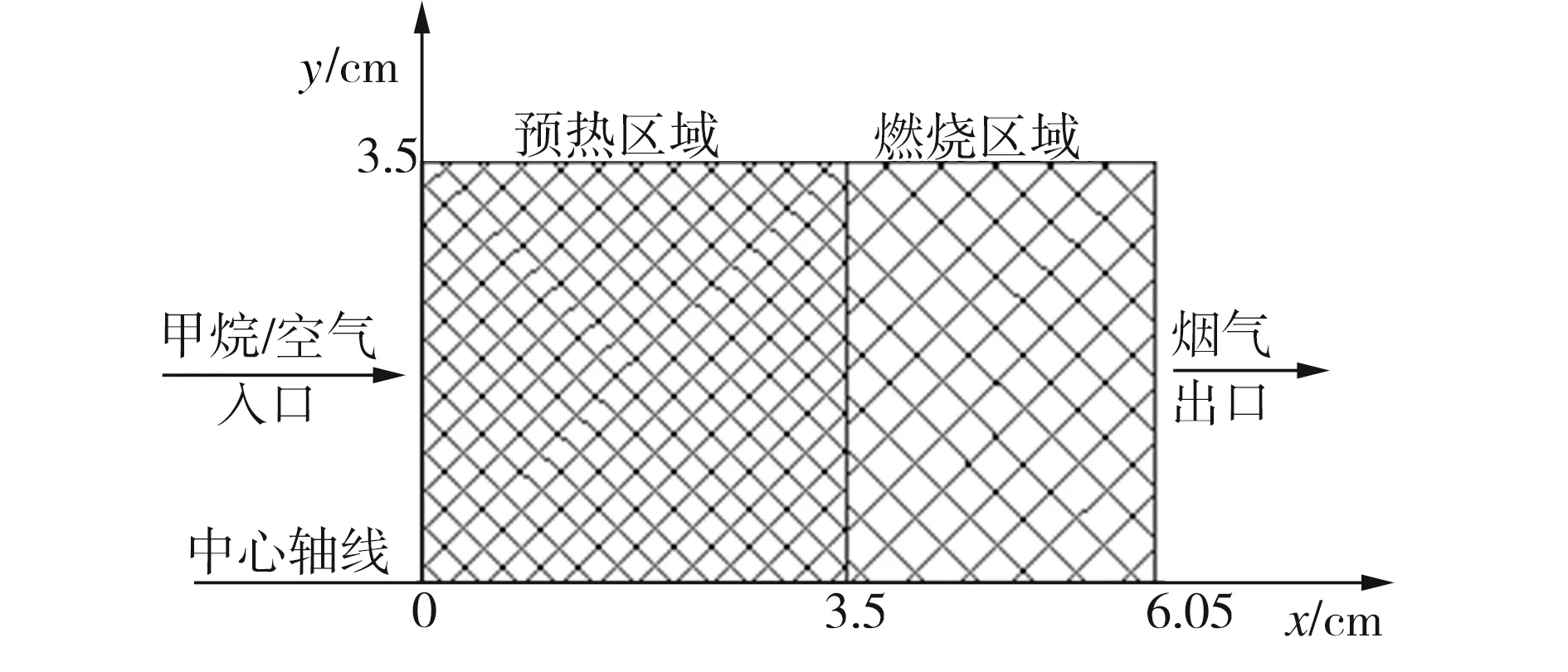

图1所示为双层多孔介质燃烧器的物理模型。由图1可见,该燃烧器为总长60.5 mm、直径70 mm的圆柱体,其中上游小孔区长度为35 mm,下游大孔区长度为25.5 mm。

图1 双层多孔介质燃烧器模型示意图

数值模拟采用二维轴对称模型,采用的假设与文献[9-11]相同,即:①计算区域内,气体流动、火焰结构及热传递为二维,圆柱界面周向各个物理量梯度均为零,且假定燃烧为层流反应;②燃烧室壁面为无滑移绝热壁面,且内壁面为辐射灰体;③预混气体和烟气均为不可压缩理想气体,忽略气体辐射;④多孔介质视为体积平均介质,均匀分散在气体中,各向同性。

1.2 控制方程及边界条件

(1)

式中:ε为多孔介质孔隙率;ρg为混合气体的平均密度;u为气相速度矢量。

动量守恒方程:

(2)

式中:p为压力;τ为黏性应力张量;Si为多孔介质阻力项[12]。

组分守恒方程:

(3)

其次,健身休闲产业供给侧结构性改革的前提是壮大供给主体。健身休闲产品的供给应根据市场需求的变化而变化,作为两大主要供给主体,相关企业和政府的作用至关重要,还有一些体育社会组织也不可忽视。健身休闲产业健康发展应以“企业为主导,政府支持,全社会参与”为供给主体格局。广西健身休闲产业处在发展初期,政府应加大对供给企业的资金、政策扶持力度,在审批、税收、土地、监管政策上给与支持和优惠,培育出一批实力雄厚、经营状况良好、敢于创新的休闲健身企业。同时鼓励社会组织承办或举办一些具有影响力的健身休闲活动或赛事,营造良好的全民健身氛围。

气相能量方程:

(4)

固相能量方程:

(5)

理想气体状态方程:

(6)

1.3 多孔介质的特性参数

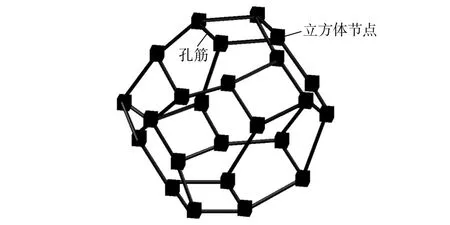

基于Kelvin模型,模板法生产的泡沫陶瓷材料的单胞结构可简化为由6个四边形和8个六边形组成的十四面体,如图2所示。

图2 泡沫陶瓷材料单胞结构示意图

根据文献[15]可知,泡沫材料的孔隙率和导热系数与两个微观结构无量纲参数d和e紧密相关,其中d为微立方体节点边长与孔筋长度的比值,e为孔筋半径与孔筋长度的比值。多孔介质孔隙率和导热系数分别由式(7)和式(8)计算得到:

(7)

(8)

1.4 数值计算方法

本研究采用FLUENT软件对控制方程进行离散求解,通过加载自定义函数(UDF)增加了气、固相方程、多孔介质物性参数以及边界条件的修正;动量方程的求解使用压力-速度耦合的SIMPLE算法,为保证收敛,采用了亚松弛迭代;初始网格在多孔介质交界面附近和壁面处均进行了加密,化学反应则选择一步总包反应机理。

2 结果与分析

2.1 有效性验证

为验证数值解法的有效性,将本文中双层多孔介质燃烧器的材料参数与文献[4]保持一致,具体数值见表1。入口速度为60 cm/s、当量比为0.65时,气、固相温度分布曲线如图3所示,作为比较,在图中同时给出文献[4]与文献[6]的模拟结果。从图3可以看出,本文气体温度的计算结果偏高而固体温度偏低,但整体趋势吻合较好。出现偏差可能与所选择甲烷燃烧的化学反应机理有关。文献[4]选择的是GRI1.2反应机理,文献[6]选择的是GRI2.11反应机理,而本文选择的是一步总包反应机理,即有明显的超绝热火焰温度存在,这与赵平辉等[16]给出的结果一致。由此可见,本文计算结果合理,模型有效性得到验证。

表1 多孔介质的物性参数

图3 气、固相温度分布曲线比较

2.2 材质对气、固相温度分布的影响

图4为入口速度为60 cm/s、当量比为0.60时3种材质燃烧器的气、固相温度分布,所用材料的物性参数如表2所示。由图4可见,燃烧区材质为SiC时,气体和固体温度最高,且高出其他两种材料50 K左右;三种材料的火焰面以SiC、ZrO2、Al2O3的顺序依次向下游移动。结合表2可知,这可能是由于SiC具有最高的导热系数,而导热系数的增加会增强反应区大孔介质向小孔介质的传热,进而增进了对预混气体的预热效果,使得反应区的气、固相温度均有所升高;而火焰面稳定位置不同仍是由三种材料的导热系数不同所致。另一方面,文献[4-5]指出,随着下游介质导热系数的增加,维持稳定燃烧的最大入口速度极限会增加。

图4 材质对气、固相温度分布的影响

表2 3种材料的物性参数

图5为三种材料在当量比为0.6时的稳定操作范围,即火焰稳定在多孔介质交界面处的最大入口速度极限与最小入口速度极限之差。由图5可以看出,稳定操作范围以SiC、ZrO2、Al2O3的顺序依次降低,且最小入口速度极限保持不变,这表明最小入口速度极限主要由上游介质决定,而最大入口速度极限则由下游介质决定。

2.3 微观结构参数对气、固相温度分布的影响

将下游多孔介质材质选择为SiC,考察了下游区域微观结构参数对气、固相温度分布的影响,基于Kelvin模型,设计了5组算例,各算例的参数如表3所示。

图5 三种材料的稳定操作范围

图6为入口速度为60 cm/s、当量比为0.60时,无量纲参数d对气、固相温度分布的影响。由图6可以看出,算例3和算例4的火焰面均位于多孔介质交界面处,且前者的气体和固体温度更高。一般情况下,预混气体在多孔介质中的燃烧传热过程是导热、对流和辐射三种传热方式的强烈耦合,本文对固体辐射项采取了Rosseland假设,所得多孔介质的有效导热系数见图7。由于算例3具有最大的有效导热系数,使得其传热增强,气体和固体的温度均相对较高。

表3 算例的参数

图6 d对气、固相温度分布的影响

图7 SiC陶瓷材料的有效导热系数

对比算例4和算例5可知,其气体最高温度大致相同,而后者固体温度低了200 K左右,且算例5的火焰面位于距离交界面8 mm的下游区域。这可能是因为两组算例中,多孔介质有效导热系数差别不大,预混气体得到了相同程度的预热,因此气体最高温度基本一致,但由于后者孔隙率较低,预混气体在多孔介质中的速度增加,使得火焰面往下游移动,由于其火焰面后方的气、固相温度相对偏低,因此导致了较低的固体温度。算例5的气、固相温度分布曲线梯度更大则是由于其对流传热的增强,即随着孔隙率的降低,气体流动速度增加,且当量孔径增大,因此气、固相间的对流换热系数也随之增加。

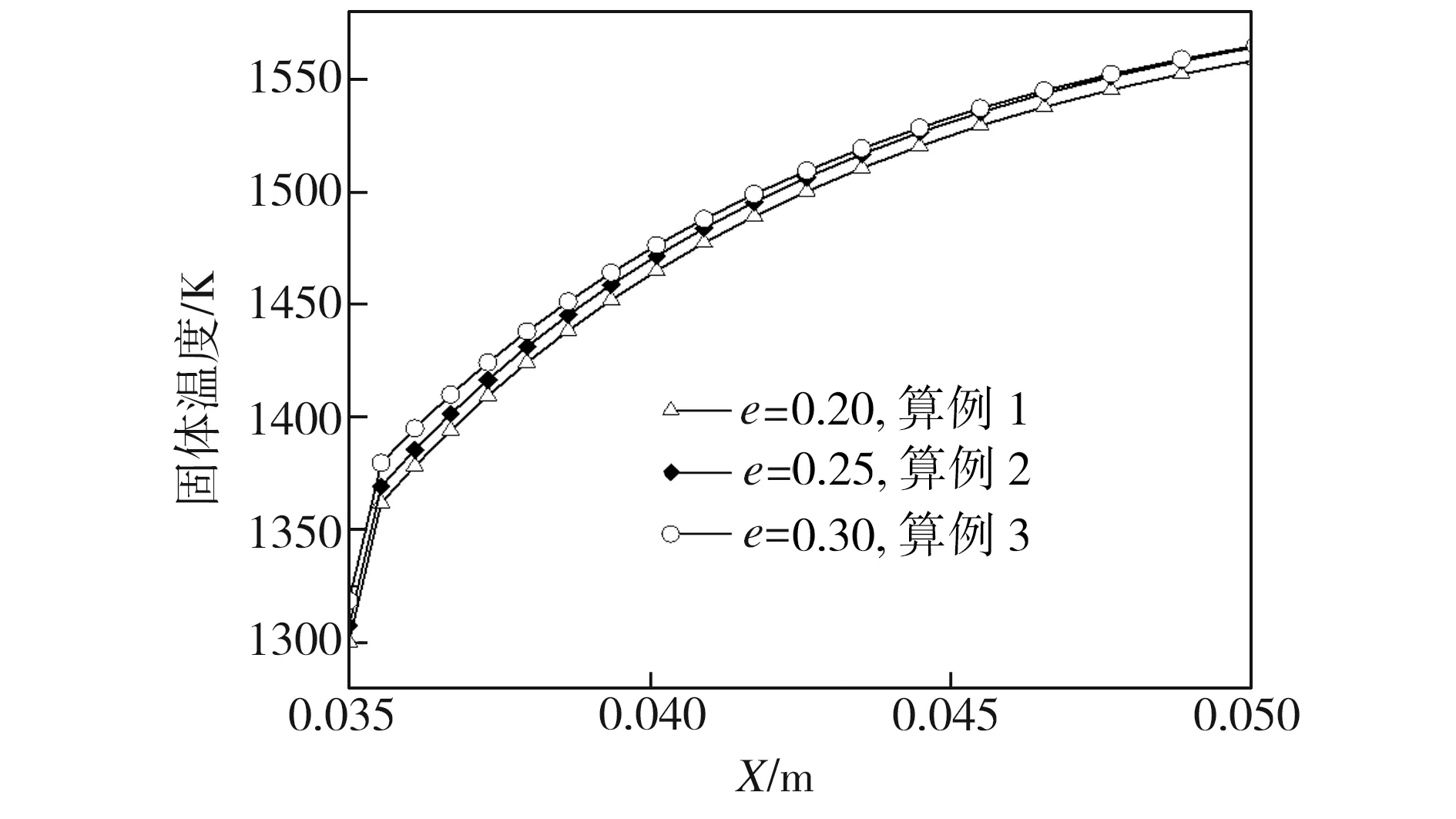

图8为入口速度为60 cm/s、当量比为0.60时,无量纲参数e对气、固相温度分布的影响。由图8可见,随着e的增加,气体和固体的温度均有所升高,但变化不大。原因可能是多孔介质的导热系数和辐射衰减系数均随着e的增大而减小,辐射增强且导热减弱,但有效导热系数略有升高,因此气体和固体温度升高不明显。

(a)气相

(b)固相

3 结论

(1)相比于Al2O3和ZrO2,燃烧区材质为SiC时,气体和固体温度最高,高出其他两种材料50 K左右;当量比为0.60时,三种材料的稳定燃烧范围以SiC、ZrO2、Al2O3的顺序依次降低。

(2)微观结构无量纲参数d的增加会降低多孔介质内的气、固相温度,且会改变火焰面驻定的位置,而e的改变对气、固相温度分布影响不大。因此,在实际的材料选型中需优先考虑微立方体节点边长和孔筋长度。

[1] Hsu P F.Analytical and experimental study of combustion in porous inert media[D]. Austin: The University of Texas, 1991.

[2] Mujeebu M A, Abdullah M Z, Bakar M Z, et al. Combustion in porous media and its applications:a comprehensive survey[J].Journal of Environmental Management, 2009, 90(8): 2287-2312.

[3] Zhou X Y, Pereire J C F. Numerical study of combustion and pollutants formation in inert nonhomogeneous porous media[J]. Combustion Science and Technology, 1997, 130: 335-364.

[4] Barra A J, Diepvens G, Ellzey J L, et al. Numerical study of the effects of material properties on flame stabilization in a porous burner[J]. Combustion and Flame, 2003, 134(4): 369-379.

[5] Liu H, Dong S, Li B W, et al. Parametric investigations of premixed methane-air combustion in two-section porous media by numerical simulation[J]. Fuel, 2010, 89: 1736-1742.

[6] Shin Y J, Kim Y M. Numerical modeling for flame dynamics and combustion processes in a two-sectional porous burner with a detaild chemsitry[J]. Journal of Mechanical Science and Technology, 2014, 28(11): 4797-4805.

[7] Gao H B, Qu Z G, Feng X B, et al. Methane/air premixed combustion in a two-layer porous burner with different foam materials[J]. Fuel, 2014, 115: 154-161.

[8] Sir Thomson W. On the division of space with minimum partitional area[J].Acta Mathematica, 1887,11(1): 121-134.

[9] Hsu P F, Evans W D, Howell J R. Experimental and numerical study of premixed combustion within nonhomogeneous porous ceramics[J]. Combustion Science and Technology, 1993, 90: 149-172.

[10]Hackert C L, Ellzey J L, Ezekoye O A. Combustion and heat transfer in model two-dimensional porous burners[J]. Combustion and Flame, 1999, 116:177-191.

[11]Hayashi T C, Malico I, Pereira J C F. Influence of the preheating layer characteristics in a two-layer porous burner[J]. Clear Air, 2007, 8: 125-143.

[12]吕兆华.泡沫型多孔介质中非达西流动特性的研究[J].工程力学,1998,15(2):57-64.

[13]Wakao N, Kaguei S. Heat and mass transfer in packed beds[M]. New York:Gordon and Breach Science Publications,1982.

[14]Hsu P F, Howell J R. Measurement of thermal conductivity and optical properties of porous partially stabilized zirconia[J]. Experimental Heat Transfer, 1993, 5: 293-313.

[15]Boomsma K, Poulikakos D. On the effective thermal conductivity of a three-dimensionally structured fluid-saturated metal foam[J]. International Journal of Heat and Mass Transfer, 2001, 44: 827-836.

[16]赵平辉,陈义良,刘明侯,等.化学反应机理和弥散效应对多孔介质内燃烧过程的影响[J].中国科学技术大学学报,2006,36(10):1051-1056.

[责任编辑 董 贞]

Effect of ceramic foam material and its microstructure parameters on combustion characteristics of porous media

TanWanping1,ChenYuanyuan1,ZhangJingkui2,LiBenwen1

(1.Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China;2. School of Environment and Municipal Engineering, Qingdao University of Technology, Qingdao 266033, China)

Based on the Kelvin model, the mathematical relation between microstructure parameters of ceramic foam (including strut length, strut radius and cubic node length) and its macroscopic characteristics, i.e. thermal conductivity and porosity, has been established. The effects of the ceramic type and its microstructure parameters on the methane/air premixed combustion behaviors in a two-layer porous burner were studied numerically by software FLUENT. The results indicate that when the gas flow rate is 60 cm/s and the stoichiometric ratio of methane/air mixture is 0.6, SiC foam burner exhibits the highest gas and solid phase temperatures, and the stable operating range decreases in the sequence of SiC, ZrO2and Al2O3. Besides, the increase of microstructure dimensionless parameterd(the ratio of cubic node length to strut length) will result in the reduction of gas and solid temperatures and also the change of flame anchoring location, whereas the variation ofe(the ratio of strut radius to strut length) has slight effect on the temperature distributions of gas and solid phases. Hence, the microstructure parameters, i.e. cubic length and struct length, should be considered in priority for the actual selection of porous burner material.

porous media; ceramic foam; microstructure parameter; combustion characteristic; thermal conductivity; numerical simulation

2016-09-23

国家自然科学基金资助项目(11402180).

谈晚平(1991-),女,武汉科技大学硕士生.E-mail: tanwpwust@163.com

李本文(1965-),男,武汉科技大学教授,博士生导师.E-mail: heatli@dlut.edu.cn

10.3969/j.issn.1674-3644.2017.01.007

TF051

A

1674-3644(2017)01-0032-06