Msc.Marc和Msc.Patran联合仿真内燃机连杆疲劳性能分析

2017-01-17郝彩哲高亚男孙剑波贾志宁

郝彩哲,马 岩,高亚男,孙剑波,贾志宁

(1.承德石油高等专科学校 a.建筑工程系;b.汽车工程系;c.科技发展与校企合作处;d.仪器仪表工程技术研究中心,河北 承德 067000;2.承德苏肯银河连杆股份有限公司,河北 承德 067000;3.河北省仪器仪表产业技术研究院,河北 承德 067000)

Msc.Marc和Msc.Patran联合仿真内燃机连杆疲劳性能分析

郝彩哲1a,马 岩2,高亚男1b,孙剑波1c,贾志宁1d,3

(1.承德石油高等专科学校 a.建筑工程系;b.汽车工程系;c.科技发展与校企合作处;d.仪器仪表工程技术研究中心,河北 承德 067000;2.承德苏肯银河连杆股份有限公司,河北 承德 067000;3.河北省仪器仪表产业技术研究院,河北 承德 067000)

利用UGNX建模软件建立某型号内燃机连杆组件的真实三维实体模型,通过ANSYS ICEM专用划分网格软件对其进行高质量的六面体网格划分。将网格文件导入专用有限元分析软件Msc.Marc和Msc.Patran的Fatigue模块对连杆组件进行强度和疲劳分析。结果表明:在拉、压工况条件下,连杆体、连杆盖以及连杆螺栓强度均能够满足使用要求;对连杆体和连杆盖而言,其疲劳安全因子较大,连杆螺栓的安全系数较小。尽管如此,连杆各部分的安全系数都大于1,理论上连杆疲劳寿命满足使用安全要求。

连杆;强度;疲劳寿命;有限单元法

作为内燃机主要部件之一的连杆,主要作用是将活塞受到爆发压力后的直线运动转换成曲轴的旋转运动,从而驱动汽车或其它交通运输工具。其在工作中受力比较复杂且呈周期性变化规律,工作条件比较恶劣,设计或选材不当很容易发生疲劳断裂[1-3]。因此,连杆的强度尤其是疲劳强度问题一直是在发动机前期研究和后期改进设计过程中特别关注的重点问题之一[4-6]。由于连杆外形比较复杂,其几何曲面很多,加之比较复杂的受力特点,所以用传统的工程力学的方法很难获取其准确的应力状态,利用试验手段对连杆各部分进行应力和疲劳分析也很难实现。同时连杆试验的主要问题是试验的成本高,试验周期长,从而耗费大量的人力和物力。

有限元法在很大程度上可以弥补在连杆分析上的这些不足。近年来,国内外学者用有限元方法对连杆应力分布和疲劳特性进行了大量的研究[7-9],主要集中在对连杆载荷的处理方法,衬套过盈和螺栓预紧力对连杆强度的影响等方面。这些分析方法和结论对连杆的进一步优化和设计具有很好的指导作用。但是由于一些简化(包括载荷和几何尺寸),计算结果很难真实反应连杆在运动过程中的疲劳特性,数值计算结果和试验结果之间还存在较大的差距。

本文基于某型号内燃机连杆的真实几何形状,利用ANSYS ICEM专用划分网格软件对其各部分进行全六面体网格划分,最大程度的保证了计算精度和计算效率。通过专用有限元分析软件Msc.Marc和Msc.Patran考察了在发动机极限转速工况下连杆的强度和疲劳特性。

1 内燃机曲柄连杆机构动力学

图1所示为简化后的内燃机曲柄连杆机构。其中P为作用在活塞3上的燃气压力。构件1为曲柄,构件2为连杆,α为曲柄转角,β为连杆摆角,ω为曲柄转动角速度。根据相关文献和实际工作情况,连杆在上止点(活塞处于最大位移处)位置爆发冲程时,受到的压力最大[11],为此时的最大爆发压力减去活塞组件往复运动的惯性力,此时连杆小端的载荷为:

(1)

连杆的另一极限位置为在进气冲程时的上止点位置,连杆所受最大拉伸载荷(最大惯性力)为:

(2)

式中:D为气缸直径,mm;pz为气体大爆发压力,N/mm2;Gj为活塞组件的总重量,N;R为曲柄半径,mm;ω为曲轴回转角速度,rad/s;λ为连杆比,λ=R/L;L为连杆长度,mm;g为重力加速度,mm/s2。

2 连杆组件计算模型

2.1 计算模型及边界条件施加

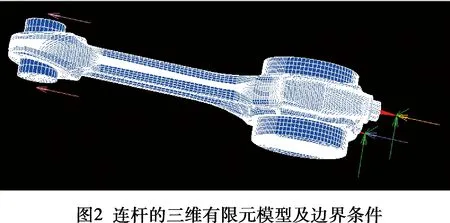

内燃机连杆由连杆体、连杆盖、连杆螺栓组成。首先通过UGNX建模软件建立连杆组件的三维实体模型,然后通过专用网格划分软件ANSYS ICEM对连杆进行三维有限元网格划分,如图2 所示。连杆大头、小头分别和曲柄销、活塞销相连。实际模拟时,对连杆小头柱销(活塞销)、连杆大头(曲柄销)和连杆分别施加接触,并允许连杆小头有沿对称轴线方向移动的趋势,同时只允许连杆大头柱销有绕其轴线转动的约束,物理模型相当于简支梁。曲柄销两端施加固定约束;活塞销两端施加沿杆身轴线方向的最大拉伸载荷或最大压缩载荷;活塞销沿杆身轴线方向自由,其它方向施加固定约束。

2.2 和计算相关的参数

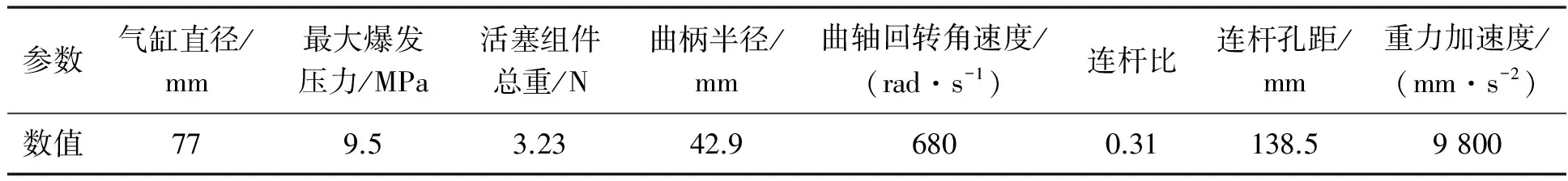

根据给定的车型和内燃机的具体配置,连杆的相关参数如表1所示;连杆各部件的材料属性如表2所示。根据前述公式,得到连杆在工作时的最大压缩载荷为35.6 kN,最大拉伸载荷为8.6 kN。连杆大头和大头盖之间的结合通过施加螺栓预紧力实现。螺栓预紧力由汽车生产厂商直接给定,为32 kN。本文的主要目的就是分析连杆在最大压缩载荷和最大拉伸载荷作用下的连杆的应力分布,由此分析预测连杆的疲劳特性,为连杆在实际工作中是否能够保证可靠运行提供技术支持。

表1 连杆计算参数明细

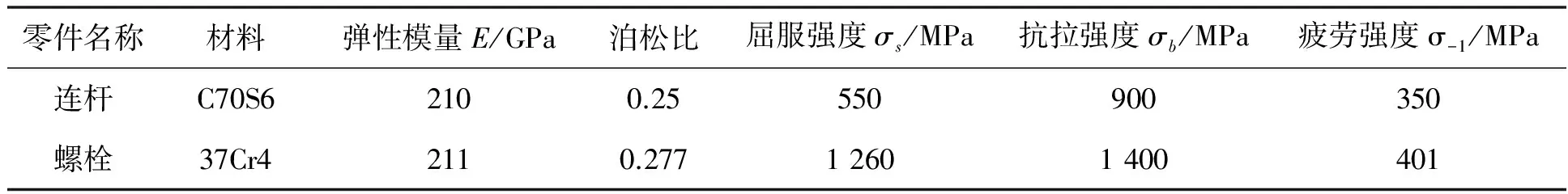

表2 模型各部件的材料属性

注:1)螺栓的常规力学性能数据是基于室温,热处理条件为850℃油萃和560℃回火的力学性能数据(见《机械工程材料性能设计手册》);2)螺栓的疲劳强度根据经验公式计算σ-1=0.23(σs+σb)。

3 计算结果

3.1 连杆的应力分布

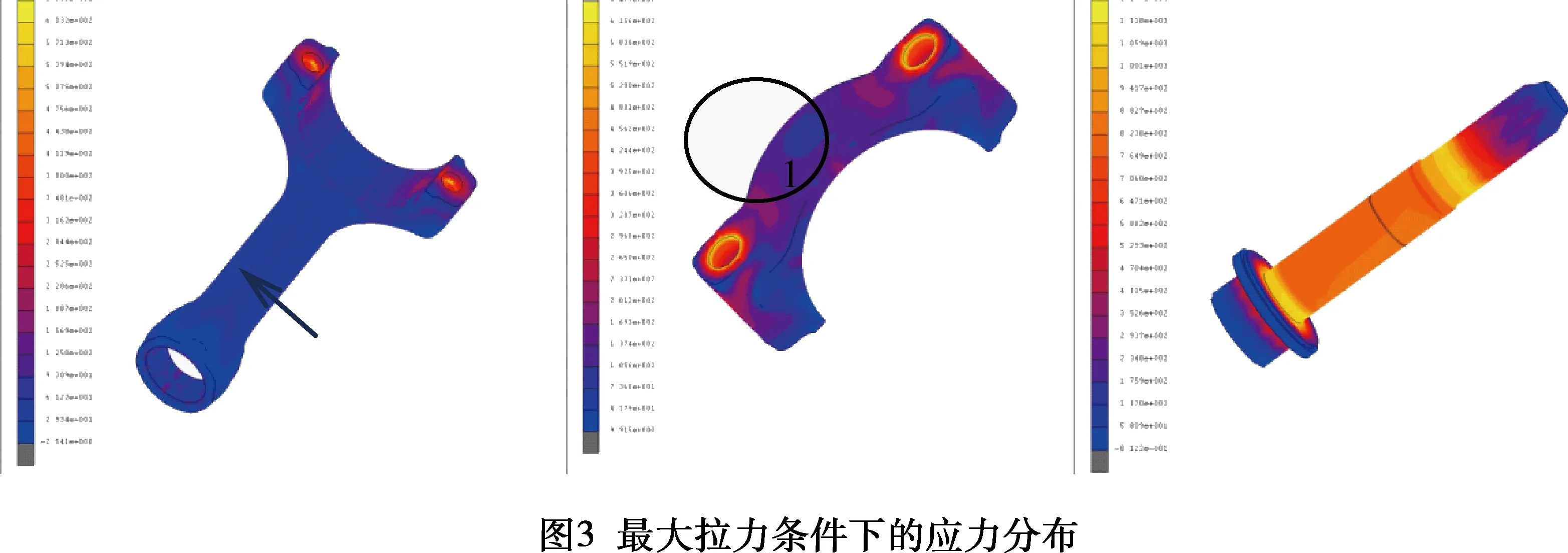

将网格文件导入到Msc.Marc,计算所得最大拉力条件下(8.6 kN)连杆各部分应力分布如图3所示。连杆体和螺栓之间通过螺纹连接后,接触区表层及亚表层材料出现应力强化,屈强比大幅度提高(此时屈服强度在700 MPa以上)。这主要是因为连杆装配工艺及整车安装过程中连杆螺栓经过多次拧紧,使得和螺纹相接触的表层及亚表层出现冷作硬化现象。由图3可知,连杆体、连杆盖以及螺栓的等效应力均小于材料的屈服极限,从强度角度考虑连杆各部分是安全的。连杆体的最大等效应力出现在螺纹连接处附近的连杆大头孔内侧表面,为603 MPa。连杆盖的最大等效应力出现在和螺栓配合面处,为616 MPa左右;螺栓的最大等效应力出现在和连杆体最初接触的螺纹部分为1 118 MPa。

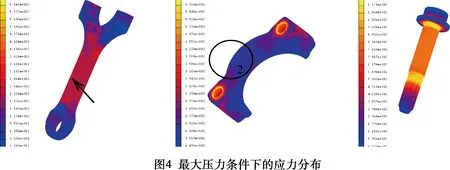

在最大压力条件下(35.6 kN)连杆体、连杆盖和连杆螺栓的应力分布如图4所示。和最大拉力工况时的应力分布情况相比,由于螺栓预紧力的作用较大,引起的在连杆杆身和螺纹连接的部位应力场几乎没有变化,最大应力也几乎没有变化,这种情况同样反应在螺栓上。连杆体、连杆盖以及螺栓的等效应力均小于给定材料的屈服极限,从强度角度考虑连杆各部分亦是安全的。虽然两种情况下最大应力点没有明显不同,但是由于外载荷的不同,从整体角度来考虑两种情况下应力场发生了明显变化。最大压缩载荷条件下连杆杆身中部的应力远远大于最大拉伸工况对应的应力,如图中的箭头指示处。而由于最大压缩载荷主要作用于连杆杆身和曲柄销相接触的半圆部分,连杆盖受力主要由预紧力引起,因此在连杆盖远端应力场没有出现明显的变化,应力值较最大拉伸工况时变小,如图中1区和2区所示。对于连杆螺栓来说,两种情况下其应力场几乎没有变化,这主要时因为最大拉伸载荷较小,分配到每个螺栓上的受力为4.3 kN(最大拉伸载荷的一半),仅相当于螺栓预紧力的1/10。

3.2 连杆疲劳寿命分布

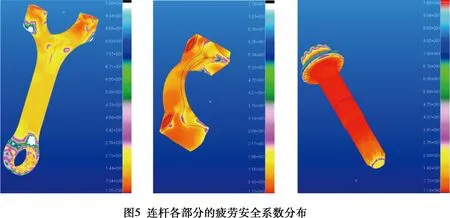

将在Msc.Marc中的应力计算结果导入到Msc.Patran中的疲劳(Fatigue)模块,通过GOODMAN准则对连杆各部分进行疲劳分析。图5所示为连杆体、连杆盖和连杆螺栓的疲劳安全系数分布,可以看出连杆体的最小安全系数为1.26、连杆盖的最小安全系数为1.33,连杆螺栓的安全系数较小,为1.14。较为薄弱的部位均在连杆体、连杆盖和螺栓接触的区域。

4 结论

通过计算给定32 kN预紧力下连杆的强度及疲劳寿命分析,结论如下:

1)在拉、压工况条件下,连杆体、连杆盖以及连杆螺栓强度均能够满足使用要求;在拉工况下,连杆体的最大等效应力出现在螺纹连接处附近的连杆大头孔内侧表面;连杆盖的最大等效应力出现在和螺栓配合面处;在压工况下,连杆体的最大等效应力出现在小头孔和杆身的过渡处;连杆盖的最大等效应力出现在和螺栓配合面处。

2)对连杆体和连杆盖而言,其疲劳安全因子较大,连杆螺栓的安全系数较小。尽管如此,连杆各部分的安全系数均大于1,理论上连杆疲劳寿命满足使用安全要求。

[1] 何元章,夏国祥,王文建,等.某发动机连杆断裂原因分析的研究[C].APC联合学术年会,2011.

[2] 刘志莹,史霞,王道勇,等.发动机连杆断裂原因分析[J].理化检验:物理分册,2014,50(11):829-831,834.

[3] C. Tsubouchi and T. Horikawa. Analysis of Connecting Rod Fatigue Fracture Surface by X-Ray Fractography[J].Journal of the Society of Materials Science, 2000,49(10):1143-1147.

[4] Z. W. Yu, and X. L. Xu. Fatigue Fracture of Truck Diesel Engine Connecting-Rods[J].Journal of Failure Analysis & Prevention, 2015,15(2):311-319.

[5] 吴波,魏志明,刘长振,等.基于有限元的柴油机连杆双轴疲劳失效分析[J].内燃机工程,2016,37(1):135-138.

[6] 柏琳娜,刘福平,王邃,等.Fe-C-Cu粉末锻造汽车发动机连杆的组织与力学性能[J].金属学报,2016,52(1):41-50.

[7] 谢一荣,徐滕岗,朱建军.基于ANSYSWorkbench的发动机连杆优化设计[J].东华大学学报:自然科学版,2015,41(4):527-531.

[8] H. M. M. Ali. Analysis of Fatigue Stresses on Connecting Rod Subjected to Concentrated Loads At The Big End[J]. Materials Today Proceedings, 2015,2(4-5):2094-2103.

[9] V. C. Pathade, D. S. Ingole. Stress Analysis of I.C.Engine Connecting Rod by FEM and Photoelasticity[J].Journal of Mechanical and Civil Engineering, 2013,6(1):117-125.

[10] 屠丹红,姜树李,曹茉莉.498连杆组件的有限元分析[J].内燃机学报,2004,22(2):176-181.

[11] 张宝成,苏铁熊,张林仙.内燃机学(第一版)[M].北京:国防工业出版社,2009.

Fatigue Performance Simulation of ICE Connecting Rod Based on Msc.Marc and Msc. Patran

HAO Cai-zhe1a, MA Yan2, GAO Ya-nan1b, SUN Jian-bo1c, JIA Zhi-ning1d,3

(1.a.Department of Construction Engineering;b.Department of Automotive Engineering; c.Science and Technology Development and School-Enterprise Cooperation Section; d.Instrument & Meter Engineering Technology Research Center, Chengde Prtroleum College,Chengde 067000, Hebei, China; 2.Chengde SuKen YinHe Connecting Rod Co., Ltd, Chengde 067000, Hebei, China; 3.Hebei Instrument & Meter Engineering Technology Research Center, Chengde 067000, Hebei, China)

A real 3D solid model of connecting rod assembly for a type of internal combustion engine (ICE) was established by using the UGNX modeling software. And high quality hexahedral mesh was generated through special meshing software ANSYS ICEM. The strength and fatigue analysis were carried out by utilizing the special finite element analysis software Msc.Marc. The results show that the strength of connecting rod body, the connecting rod end and the connecting rod bolt meets the use requirements under the tension and pressure condition, respectively. For the connecting rod body and the connecting rod end, fatigue safety factor is relative large but smaller for the connecting rod bolts. On the whole, the fatigue safety factor of each part of the connecting rod is more than 1,and the theoretical fatigue life of the connecting rod is infinitely long.

connecting rod; strength; fatigue life; finite element method

河北省高等学校科学研究计划项目(轿车用内燃机连杆三维有限元关键技术分析):QN2014187

2016-07-08

郝彩哲(1975-),女,河北石家庄人,讲师,硕士,主要从事力学方面的教学工作,邮箱haocaizhe@163.com。

TK413

A

1008-9446(2016)06-0035-04