磨煤机钢球材质及优化配比试验研究

2017-01-12林树彪

林树彪

(山西兆光发电有限责任公司,山西 霍州 031400)

磨煤机钢球材质及优化配比试验研究

林树彪

(山西兆光发电有限责任公司,山西 霍州 031400)

钢球磨煤机主要的研磨部件为钢球。基于燃用低热值煤的燃煤电厂,选择高性能的热轧钢球,降低钢球的磨损消耗量,有效降低了磨煤机衬板等部件的磨损速度,提高磨煤机的寿命,减少磨煤机维修次数,节约运行成本。同时根据入磨煤的粒径,通过不同直径钢球的优化配比,减低磨煤机单耗,减少厂用电率,降低发电成本。

磨煤机;热轧钢球;钢球配比;厂用电率

0 引言

火力发电厂的运营成本主要取决于燃煤的相对价格。为降低发电成本,部分燃煤电厂选用低热值、灰分较大的煤种。由于燃煤热值降低及硬度的提高,机组在带负荷过程中,燃用煤量增加,磨煤机出力不足、钢球的消耗量大、带负荷困难、严重影响机组的稳定性及经济性。针对上述现状,通过优化磨煤机内钢球的材质及配比,有效减少磨煤机内的钢球重量,降低磨煤机电耗和钢球磨损消耗量,实现机组的经济运行。

1 磨煤机钢球材质及直径的选取原则

1.1 钢球硬度选取

热值大小、可磨性系数、矸石数量等情况不同时钢球的磨损量也不同,因此钢球硬度应根据煤种进行选取[1]。进入磨煤机的原煤的硬度在其他条件相同时,当钢球的硬度HQ与被磨原煤的硬度HW相等时,即相对硬度H=HQ/HW=1时,钢球的磨损最严重。当相对硬度H>1或H<1时,钢球的磨损显著降低。当H≥3时,再增加钢球的硬度,磨损降低极微,同时硬度过高,韧性下降,破球率增加。因此,应依据电厂所用煤种的硬度情况,来合理地选取钢球硬度。

1.2 钢球直径选取

直径大的钢球破碎能力强,直径小的研磨性好,所以应该根据入磨原煤粒度的大小及可磨系数情况对钢球进行直径优化配比。随着入磨煤粉粒度的增大,原煤在钢球表面的吸附减少,保护作用降低,钢球的磨损也逐渐增大,但随着原煤粒度继续增大,煤粉将钢球与钢球隔开,减少了钢球与钢球直接接触的机会,钢球磨损逐渐减少,因此钢球直径的选取应基于入磨煤粒的粒径,大、小钢球按比例合理分配才能起到最佳效果。钢球最大直径计算方法[2]见式(1)。

式中:dmax——最大钢球直径,mm;

d——80%通过筛孔煤粉最大粒度尺寸,mm。

实践证明:钢球的直径宜在20~90 mm之间,具体级度配比根据不同的煤种现场确定。

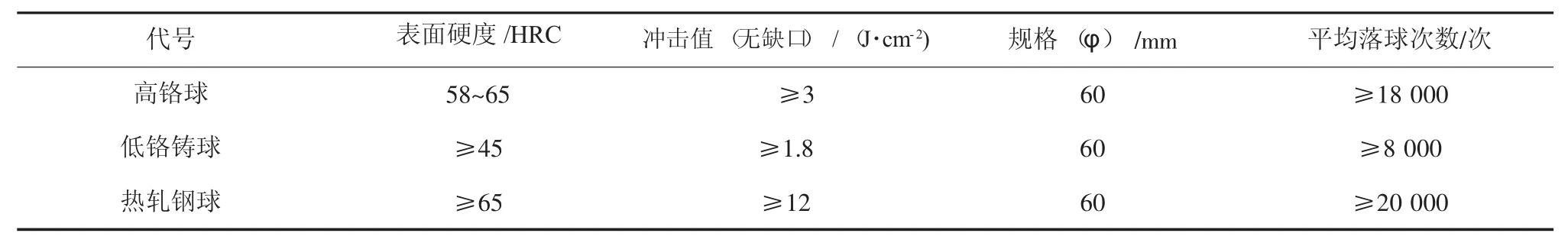

2 热轧钢球的应用

为解决厂用电率高、磨煤机出力不足影响机组带负荷、考核违约电量较大的现状,特进行磨煤机钢球选取及配球技术试验。鉴于本次试验电厂所采用的煤种颗粒较大并且含有矸石,在试验前对不同 钢球的性能进行了对比,见表1、表2。

表1 不同类型铬钢球的硬度

表2 铸造、锻造、热轧钢球性能对比

通过对比,热轧钢球硬度高,淬透性好,硬度分布均匀、硬度梯度一致,而且金相组织极为致密、晶粒细小,钢球硬度可达60~67 HRC,内外硬度差<5 HRC,冲击韧性高达12~35 J/cm2,破碎率为0.1%,且比重大,圆度好,直径精确。结合试验电厂的煤种,在试验中选定热扎钢球进行试验。

本次试验选取A、B 2台磨煤机,对其采用原低铬钢球,量和配比进行了调整,A磨在原装载量进行筛选,保留多数钢球的基础上添充了部分热轧钢球,B磨清理后全部换成了热轧钢球,并重新配球。启机后通过长时间的观察,轧制钢球在实际的使用当中破碎率和失圆率比低铬钢求降低很多,并且由于其韧性高,因此,衬板的磨损也降低较多。A磨的钢球消耗量由213.2 g/t降到了105.6 g/t,消耗量下降了50.7%,B磨钢球的消耗量由213.2 g/t降到了93.9 g/t,消耗量下降了55.9%,表3为磨煤机A、B磨在试验期间的钢球消耗量。

表3 A、B磨优选前后钢球消耗量

3 钢球直径的优化

3.1 钢球级配优化

优化钢球的直径比例在不变动磨煤机衬板和磨煤机出力、煤粉细度的情况下可以降低磨煤机的电流和钢球磨损量。试验期间通过对燃用煤种的热值、挥发分、可磨性系数的分析,选取A、B磨煤机进行试验。A磨在原有部分低铬钢球的基础上新增一定量的热轧钢球、B磨煤机选用热轧钢球,并重新进行了配球。基于试验电厂配煤中颗粒较大,并且煤中含有矸石,需要大重量的钢球进行撞击挤压,在此次配球中增加了φ70 mm的钢球,B磨所选用的钢球直径及比例见表4。A磨保持原来的装球量和配比下补充了5 t的φ30mm钢球。

表4 B磨钢球的装载量和配比

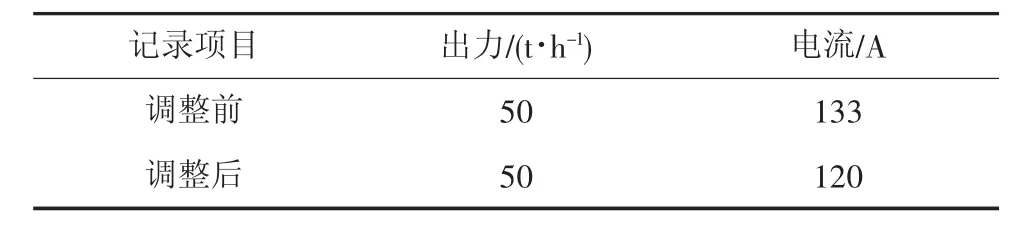

3.2 配球效果分析

配球后,B磨的总装球量为58 t,较以前总装载量70 t下降了17%,另外钢球的配比改变后φ30 mm的比例占到了19%,φ40mm的比例占到了42%,φ60mm的比例占到了29%,并新增φ70mm的钢球比例占到了10%,在处理不变的情况下,B磨的运行电流由133 A降至120 A,节能效果明显,如表5所示。

表5 B磨改造前后电流

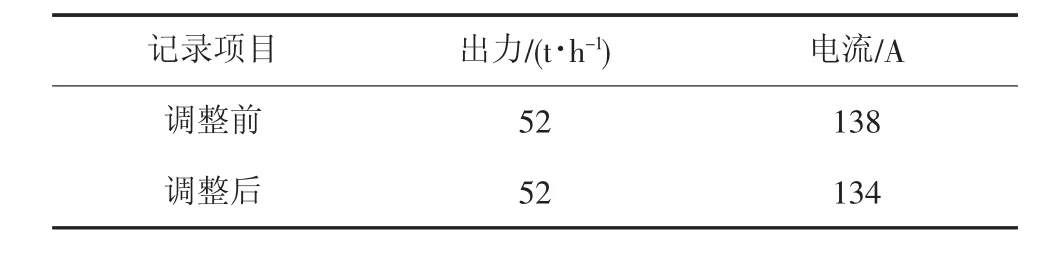

A磨没有采用配球,A磨加钢球后电流略微下降,表6为A磨调整前后数据对比。

表6 A磨调整前后数据对比

同时改变A、B 2台磨的出力至47 t,B磨电流较A磨电流低17 A。B磨通过钢球直径的优化配比,节电效果明显。

4 结论

a)热轧钢球硬度高,淬透性好,硬度分布均匀,而且金相组织极为致密、晶粒细小,有效地减少钢球磨损速度,减少钢球变形,延长钢球寿命,提高钢球的利用率。

b)通过不同规格的直径配比,在磨煤机同等出力下,可降低磨煤机的单耗。

c)通过优选热轧钢球,有效地减小了磨煤机衬板等部件的磨损速度,提高磨煤机的寿命,减少磨煤机维修次数,降低维修费用。

d)通过磨煤机钢球材质及直径的优化,可满足燃用较低热值的煤种,降低发电成本。

[1] 张骁博,杨建国,赵虹.钢球磨煤机制粉系统优化试验研究[J].动力工程学报,2011,30(2):133-137.

[2] 刘英雄,毛爱珍.球磨机直径的优化选择[J].中国电力,1996,29(6):11-13.

Experimental Research on the Materials and Optimized Ratio of Steel Balls of Coal Pulverizer

LIN Shubiao

(Shanxi Dragon Power Generation Co.,Ltd.,Huozhou,Shanxi 031400,China)

Steel balls are the main grinding parts for ball mill coal machine. Choosing hot- rolled steel ball with high performance for the coal power plant using firing low- heat value coal can effectively reduce the consumption rate of steel balls, and coal mill lining plate and other parts can be less worn. It can also improve the service life of the mill, reduce maintenance and save operation cost. According to the particle diameter of the coal for grinding, the ratio of steel balls with different diameters can be optimized so as to reduce coal consumption, plant power consumption rate and the cost of power generation.

coal pulverizer; hot rolled steel ball; ratio of steel balls; auxiliary power consumption rate

TM223.25

A

1671-0320(2016)01-0056-03

2015-11-17,

2015-11-25

林树彪(1979),男,山西朔州人,2005年毕业于太原理工大学热能动力专业,硕士,工程师,从事电站管理及优化运行工作。