限制收缩下混凝土断裂和诱导拉伸应力特性测定法

2017-01-11邸元秀

邸元秀

(中国水利水电第十二工程局有限公司施工科学研究所,浙江 建德 311600)

限制收缩下混凝土断裂和诱导拉伸应力特性测定法

邸元秀

(中国水利水电第十二工程局有限公司施工科学研究所,浙江 建德 311600)

采用钢环试验方法测定混凝土在限制收缩下断裂和诱导拉伸应力特性,以确定不同胶凝材料的拌合物早期断裂的相对可能性,以及在诱导拉伸应力下拌合物材料变化的相对结果和断裂潜在性,为水利水电土建工程混凝土原材料的选择提供参考。

钢环试验方法;混凝土;限制收缩;断裂;诱导拉伸应力;断裂潜在性

1 试验目的

本试验方法用于确定不同胶凝材料混凝土拌合物早期断裂的相对可能性,有助于水泥材料的选择;同时可用来确定在诱导拉伸应力下混凝土材料变化的相对结果和断裂潜在性。

2 试验设备(测试装置)

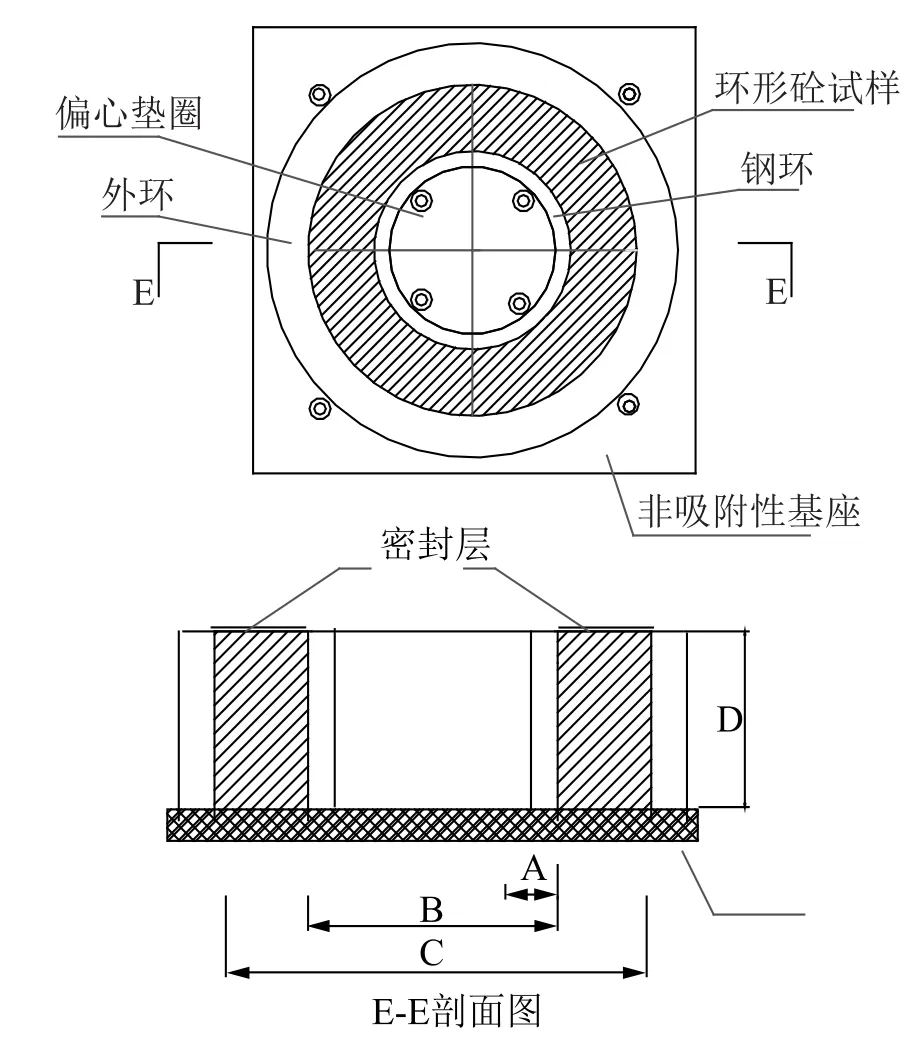

(1)钢环。钢环可由钢管制作而成,钢环尺寸要求:壁厚(13±1)m m,外径(330±3)m m,高度(150±6)m m,测试装置视图如图1所示。钢环内表面和外表面光滑度要求:纹理1.6 μ m或更细。

图1 测试装置视图

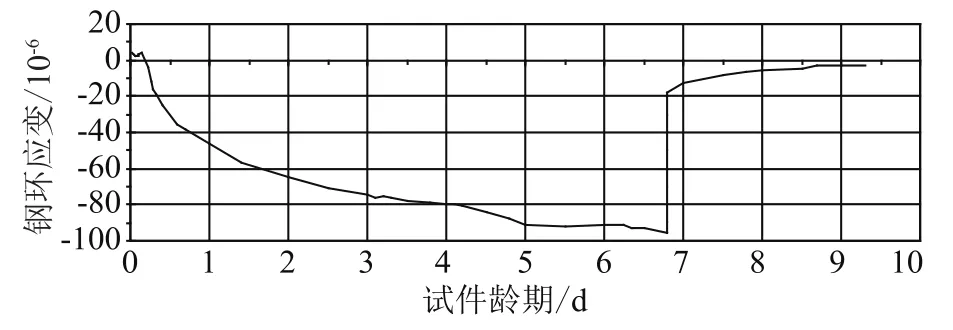

图示尺寸 尺寸要求/m m A 13±1 B 330±3 C 405±3 D 150±6

(2)应变计。至少采用2只电阻应变计,以监测钢环内应力的发展变化情况。每只应变计应配置有1/4电桥的金属丝。

(3)数据采集系统。数据采集系统应与应变仪器相配套,每只应变计要求独立自动记录。系统的分辨率应为±0.0000005m/m。该系统要求记录数据的时间间隔不超过30m i n。

(4)基座。用环氧涂层胶合板或其他无吸附性能及非活性面层制作基座。

(5)外环。使用下列材料之一作为外环:①聚氯乙烯管——按照A ST M F441/F441M《氯化聚氯乙烯(C P V C)塑料管标准》中表80-18规定,配置聚氯乙烯管材外环:内径(405±3)m m,高度(150 ±6)m m,如图1所示。②钢板——由厚度为3m m的钢板构成:内径(405±3)m m,高度(150±6)m m。③其他材料——无吸附性能和非活性材料构成的外环:内径(405±3)m m,高度(150±6)m m。

3 试验步骤

3.1 拌合物原材料及拌合物性能试验

(1)水泥性能应符合A ST M C 150《硅酸盐水泥标准》、A ST M C 595《混合水硬性水泥标准》及A ST M C 1157《水硬性水泥性能标准》。

(2)骨料性能应符合A ST M C 33《混凝土集料规程》。粗骨料最大粒径要求为13m m或以下。

(3)混凝土拌合物应进行密度、含气量和坍落度试验。密度和含气量试验按照 A ST M C 138/ C 138M《混凝土密度、产量及含气量标准测定方法》进行;坍落度试验按照A ST M C 143/C 143M《水硬性水泥混凝土坍落度标准试验方法》进行。

3.2 试样制备与养护

(1)沿着钢环直径在内表面高度中间位置处安装2个应变计(即:2个应变计在环内壁高度中间位置处沿直径相向)。通过旋转应变计来测量圆环周围方向的应变。应变计应有防水装置,用导线连接钢环与应变片。

(2)试模应由一个基座,一个内钢环和一个外钢环组成:①为每个试件制做一个基座,每个基座顶面应尽量减少与试件的磨擦阻力。②在装模之前,用螺栓和偏心垫圈将钢环和基座固定,如图1所示,并在钢环内外表面涂一层隔离剂。③采用螺栓和偏心垫圈固定外钢环与基座,试模安装完成。内钢环与外钢环之间保持(38±1.5)m m的间距。

(3)不同材料的拌合物至少应制作并养护3个试件,试验条件应符合A ST M C 192/C 192M《实验室中混凝土试样制备和养护的标准操作规程》的要求。在制作试件时,将试模放置在振动台上,试模内填充大致相等的2层拌合料,用直径为10m m的振捣棒每层振捣75次,振动每层填充料使拌合物成为一体。

(4)拌合物振实后将试件表面修刮平整,并清除溢出钢环内侧或外环外侧的混凝土,以保持基座干净。试件成型后应在10m i n之内移至试验环境中。

(5)试验环境要求温度为(23±2)℃,相对湿度(50±4)%。

(6)将试件移至测试环境中,立即松开带有偏心垫圈的螺栓,并旋转垫圈,避免与钢环及外环接触。松开带有偏心垫圈的螺栓后,在2m i n之内将应变计导线与数据采集系统连接,同时记录时间,在时间间隔不超过30m i n内开始监测应变计。保持应变计连接导线处于自然松驰状态。将第一次应变测量时间视为试件龄期计时点。

(7)除特殊规定外,根据 A ST M C 171《养护混凝土用薄板材标准》要求,试件在模具中养护期要用聚乙烯薄膜覆盖,并铺上湿麻袋,在(23±2)℃条件下保湿养护24h。第一次应变读数后5m i n之内开始进入养护期。如果养护期大于24h,在养护24h后移去外环,继续进行养护。

(8)在养护末期和测量应变之间,按如下步骤准备干燥试件,并要求在15m i n内完成试件的准备工作。①移去试件上的外钢环、聚乙烯薄膜和麻袋。②如果有松散材料存在,可轻轻地从试件的顶表面清除。③使用下列任意一种方法来密封试件顶表面:石蜡密封法——用熔化的石蜡涂在试件顶表面,应采取一定的措施以保证试件外围不粘石蜡;铝箔胶带粘合剂密封法——用铝箔胶带粘合剂密封试件顶表面。④ 试件密封之后即为干燥起始点,也视为第一次应变读数的时间。

3.3 测量程序

(1)按本测试方法前款规定,记录应变监测起始时间。

(2)每天记录测试环境的温度和相对湿度。

(3)在每一次测量时应记录时间和应变。监测钢环内应变的时间间隔不应超过30m i n,分别记录每个应变计数据采集系统的输出数据。一个或两个应变计的压力应变突然下降,表明试件断裂。时间间隔在3d内,检查应变测量情况,并目视检查试件的断裂情况。

(4)从试件干燥起始点起,监测和记录钢环内的应变至少持续28d,试件在28d之前发生断裂除外。

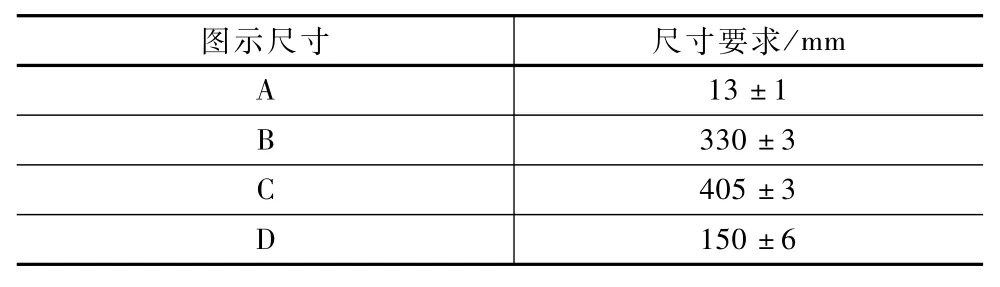

(5)绘制每一个应变计的钢环应变与对应的试件龄期关系,如图2所示。

图2 钢环应变与试件龄期关系

4 试验结果及断裂潜在性分类

4.1 断裂期

每个试件的应变突然下降点确定为断裂期(从试件成型起开始测量)。每个试件的断裂期计算结果精确至0.25d。在试验期间如试件未发生断裂,报告结果为“未发生断裂”,并记录测试终止期。试件的平均断裂期计算值精确至天。

4.2 初始应变

每个应变计的时间与应变数据关系图中,与试件干燥起始点相对应的应变,记录为初始应变(如图2所示)。

4.3 最大应变

每个试件的各个应变计显示的时间与应变数据关系中,与断裂期或测试终止期相对应的应变,记录为最大应变。当发生断裂时,应变突然下降之前的应变值即为最大应变。

4.4 平均最大应变(εmax)

计算每个试件的平均最大应变。

4.5 应力速率(s)

在试件断裂期或测试终止期相对应的拉伸应力变化率,按下列步骤计算。

(1)经历时间(t)。根据每次记录的时间与试件干燥起始点的差值,计算每个试件所经历时间。

(2)净应变(εnet)。从试件干燥起始点开始,每次记录时间时,根据钢环应变与初始应变的差值,计算试件上每个应变计的净应变。

(3)应变速率因子(α)。绘制每个测试应变计的净应变与所经历时间的平方根关系图表,通过数据,运用线性回归分析拟合直线,可以得出应变速率因子即为直线的斜率:

式中:εnet—净应变,m/m;α—试件上每个应变计的应变速率因子(m/m)·d-1/2;t—经历时间,d; k—回归常数。

(4)平均应变速率因子 αavg。计算每个试件的平均应变速率因子。

(5)在试件断裂或测试终止时计算应力速率:

式中:s—单个试件的应力速率,MP a/d;G—72.2 G P a,与本测试方法中使用的钢环的尺寸相关的一个常数;—试件的平均应变速率因子的绝对值,(m/m)·d-1/2;tr—试件断裂经历时间,或每个试件测试终止所经历时间,d。

(6)平均应力速率S-。试验结果取不少于3个试件的应力速率平均值,平均应力速率计算结果精确至0.01MP a/d。

4.6 试验结果报告

在试验报告中应记录与变量研究有关的下列数据:被测试材料的性能:混凝土拌合物的配合比、含气量、坍落度、密度;养护方法和养护持续时间;测试环境温度和相对湿度;绘制每个试件的钢环应变与对应的龄期关系图;平均断裂期;在测试期间未发生断裂的试样的测试终止期;平均初始应变;平均最大应变;绘制每个试件的净应变与对应的经历时间的平方根关系图;试件断裂时或测试终止时的平均应力速率。

4.7 试验结果准确度

单次试验断裂期重复性标准偏差为2d。对于平均应力速率等于或小于0.28MP a/d的试件,单次试验断裂应力速率重复性标准偏差为0.03MP a/d。对于平均应力速率大于0.28MP a/d的试件,单次试验断裂应力速率重复性标准偏差为0.08MP a/d。

4.8 断裂潜在性分类

根据试件的有效抗裂期和平均应力速率测定值对断裂潜在性进行分类。断裂潜在性分类见表1。

(1)有效抗裂期(tcr)。根据试件断裂期与干燥起始点的差值,计算试件的有效抗裂期,如果在养护期断裂(即干燥起始之前),则抗裂期为零。

(2)断裂潜在性。基于有效抗裂期和断裂或测试终止时的平均应力速率,所作出的断裂潜在性分类表,有助于材料的选择比较。

(3)表1中有效抗裂期分类可用于评估在测试期间断裂的材料的相对性能。

(4)在测试期间没有发生断裂的且平均应力速率低于0.10MP a/d的材料,平均应力速率的大小可用来比较评估断裂相对潜在性。由于时间限制不允许试验进行至断裂发生的情况下,平均应力速率可用于材料的比较选择。

5 结语

本试验方法适用于非膨胀性材料以及骨料最大公称粒径为13m m或以下的的混凝土拌合物。混凝土原材料的变化包括但不限于:骨料来源、骨料级配及含水量,水泥品种及用量,辅助性胶凝材料,或化学外加剂。对于在试验过程中没有发生断裂的材料,在试验终止时的拉伸应力变化率可作为材料选择的依据。本试验方法可测定原材料及配制比例的变化对混凝土在限制收缩下发生断裂的影响结果,仅为水利水电土建工程混凝土原材料的选择提供参考。

[1]ASTM C1581/C1581M~2009a.Standard Testmethod forDeterminingAgeatCracking and Induced TensileStressCharacteristicsofmortarandConcreteunderRestrained Shrinkage.

T V 41

B

1008-1305(2016)05-0025-03

10.3969/j.issn.1008-1305.2016.05.011

2016-04-14

邸元秀(1972年—),女,高级工程师。