建筑钢结构高强钢焊接的三项关键技术

2017-01-10张伟,崔嵬,王垒

张 伟,崔 嵬,王 垒

(浙江精工钢结构(集团)有限公司,浙江绍兴312000)

建筑钢结构高强钢焊接的三项关键技术

张 伟,崔 嵬,王 垒

(浙江精工钢结构(集团)有限公司,浙江绍兴312000)

根据相关研究工作和实践工程中发生的问题,有针对性地阐述和分析建筑钢结构高强钢焊接的三项关键技术:(1)必须控制焊接热循环次数,确保焊缝一次合格率;(2)建筑钢结构高强钢严禁大线能量焊接;(3)建筑钢结构高强钢的焊接重点是防止冷裂纹的产生。采用重点工程中产生冷裂纹的相关案例进行旁证,希望能够阐明三项关键技术的实质,目的是减少和消除实际工程中“低级错误”的产生,为同行提供技术支持。

焊接热循环;一次合格率;严禁大线能量;防止冷裂纹

1 高强度钢材

根据2012年8月1日开始执行的GB50661《钢结构焊接规范》的相关内容,我国建筑钢结构焊接工程已经开始采用屈服强度在390 MPa以上的钢材;这将带来焊接技术进步,同时也给工程带来难度。

对承受较大荷载的钢结构工程,选用高强度钢材(屈服强度ReL≥390 MPa)可减少钢材用量及加工量,节约资源,降低成本。

国家标准《低合金高强度结构钢》GB/T1591-2008中规定8个牌号,其中Q390、Q420、Q460、Q500、Q550、Q620、Q690属于高强钢;《桥梁用结构钢》GB/T714有9个牌号,其中Q420q、Q460q、Q500q、Q550q、Q620q、Q690q属于高强钢;《建筑结构用钢》GB/T19879中Q390GJ、Q420GJ、Q460GJ属于高强钢;《高耐候性结构钢》GB/T4171中Q415NH、Q460NH、Q500NH、Q550NH属于高强钢范围。

钢厂供货品种及规格:轧制高强钢钢板厚度6~400mm,宽度1500~4800mm,长度6000~25000mm。有多种交货方式,包括:普通轧制态AR、控制轧制态CR、正火轧制态NR、控轧控冷态TMCP、正火态N、正火加回火态N+T、调质态QT等。

高强钢是在低碳钢或低合金高强钢基础上加入能形成碳化物或氮化物的微量合金元素(如Nb、V、Ti)的钢种;钢中的微合金元素的含量(质量分数)一般低于0.2%,微合金元素的加入可以细化钢的晶粒,提高钢的强度和获得较好的韧性。高强钢一般具有低碳、微合金、纯净化、细晶粒四个特点。钢材质量为:超洁净度、超均匀性、超细晶粒;在不增加甚至在降低碳及合金元素的条件下,强度和寿命提高1倍[超洁净度是指钢中w(S+P+O+N+H)< 0.008%]。超细晶粒是指晶粒直径在0.1~10μm之间;超均匀性是指成分、组织、性能的均匀一致,并强调组织均匀的主导地位。通过改变热处理方式、加热温度、保温时间和冷却条件等,可以调整钢的组织类型和各种组织比例,进而改变钢的力学性能,以满足对强度、塑性、韧性和屈强比等多方面的要求。

钢的良好性能不仅依靠添加微合金元素,更主要的是通过控轧和控冷工艺的热变形导入的物理冶金因素的变化。因此,在和一般热轧钢强度相同的情况下,这种钢的碳当量低,由此提高了钢材的焊接性能,但同时对焊接工艺要求更为严格。

使用高强度钢材时必须注意新钢种焊接性试验、焊接工艺评定、确定匹配的焊接材料和焊接工艺,编制焊接工艺规程。使用高强钢应注意以下六点:(1)高强钢的屈强比控制在0.85以内;(2)高强钢的焊接严格控制焊缝返修次数和热循环次数,提高焊缝一次合格率;(3)高强钢的预热、层间温度、后热处理应由试验确定;(4)高强钢的焊接要准确地控制线能量,尽量采用小电流快速度焊接;(5)高强钢的焊接应当使用多层多道错位焊焊接技术;(6)高强钢的焊接提倡机器人自动焊等高效焊接工艺方法,保证焊接工艺和质量的稳定性。

2 建筑钢结构焊接的三个关键技术[1]

2.1 控制焊接热循环次数,确保焊缝一次合格率

实践证实,高强钢一次焊接成功的焊接接头,其焊缝综合指标优于返工后的焊缝,即高强钢种焊接接头的强度指标与钢材的微合金元素直接有关。焊接热循环会造成合金元素的损失,因此,多一次热循环,合金元素的损失会增加,不利于焊接接头质量,必然降低焊接接头的综合性能。

从理论上分析,由于各类元素及化合物熔点、沸点上的差距,在高温区停留的时间不同;微合金元素及其化合物气化在高温区停留的时间相对较长,气化较铁及铁的化合物充分,焊接过程中除焊材中水分蒸发外,金属元素和熔渣中各种成分在电弧高温下也会蒸发成为蒸气。沸点越低的物质越容易蒸发,如图1所示。

图1 部分元素沸点比较

有用元素蒸发不仅造成合金元素损失,影响焊接质量,还会增加焊接烟尘、污染环境,影响焊工健康。

传统燃气下料切割是钢结构焊接接头的第一次热循环。研究发现,在切割带淬硬倾向钢材时,切割表面形成近1 mm的淬硬层,对焊接极为不利。以下四种方式可减少和避免下料切割工序热循环的影响:①水喷射切割;②水下等离子切割;③机械加工;④火焰切割后机械磨除淬硬层。在我国大量采用第④种技术,但受人的干扰因素大,质量问题时有发生。在高强钢焊接性试验的研究中,又提出了“减少或取消碳弧气刨”的观点,应用范围正在逐渐在缩小。

焊缝的一次合格率是工程全面质量管理的重要指标,在全国优秀焊接工程创建活动中,优秀的钢结构焊接工程焊缝的一次合格率在95%以上,有的工程甚至是100%,如图2所示。这个目标适合于高强钢焊接工程,研究认为:板厚40 mm以上的高强钢,其焊接接头焊缝一次合格率应为100%。

图2 鸟巢Q460E-Z35(δ=110 mm)横焊一次合格率100%

工程实践可知,一条焊缝返工的时间是正常焊接时间的3倍,板越厚,返工的时间越长。在高强钢的焊接工程中,返工不仅仅是延长工期、增加成本的一般问题,而是增加了焊接热循环的次数,造成微合金元素的“烧损”的质量问题,所以要尽全力使高强钢焊接接头一次合格。

2.2 建筑钢结构高强钢严禁大线能量焊接

由于对高强钢焊接性认识不足,目前在行业内仍然应用焊接Q345的技术焊接高强钢,比如采用电渣焊焊接建筑钢结构Q420、Q460高强钢节点。在采用传统的焊接技术(SAW、GMAW、FCAW-G)时不控制焊接线能量,这是相当危险的。

在焊接热循环的作用下,高强钢焊接HAZ是组织和性能极不均匀的部位,其特点是整个HAZ同时存在着脆化和软化现象。

2.2.1 高强钢焊接HAZ脆化

高强低碳调质钢HAZ区AC1~AC3附近区域发生脆化(即强韧性降低的现象)。即使高强低碳调质钢母材本身具有较高的韧性,结构运行中焊接微裂纹也容易在HAZ脆化严重的部位产生和发展,导致接头区域出现脆性断裂的可能性。此外,受焊接热循环的影响,高强低碳调质钢可能存在强化效果损失的现象(称为软化和失强),焊前母材强化程度越大,焊后HAZ的软化程度(失强率)越大。

通常,采用的线能量越大,脆化倾向越严重。HAZ的脆化问题主要有粗晶区(CGHAZ)脆化、临界热影响区(ICHAZ)脆化、多层焊时临界粗晶热影响区(IRCGHAZ)脆化、过临界粗晶热影响区(SRCGHAZ)脆化、亚临界粗晶热影响区(SCGHAZ)脆化等。其中,CGHAZ、IRCGHAZ、和SCGHAZ的脆化是微合金钢焊接时最应引起重视的脆化区域。

为防止热影响区的脆化,必须采用合适的焊接工艺参数(焊接线能量E≤25 kJ/cm),减小高温停留时间,避免奥氏体晶粒长大;采用合适的t8/5,使HAZ获得韧化组织。这是因为高强低碳调质钢HAZ区AC1~AC3区域避免出现M-A混合组织,可改善抗脆能力,有利于提高该区域冲击韧性。实际高强低碳调质钢采用多层多道错位焊接技术,先焊焊道的HAZ受后焊焊道影响被加热和冷却后,前次热循环脆化组织被改善,冲击韧性得到明显提高。

2.2.2 高强钢焊接HAZ软化

高强低碳调质钢HAZ发生软化,与碳化物的沉淀和聚集长大过程密切相关。HAZ峰值温度直接影响奥氏体晶粒度、碳化物溶解以及冷却时的组织转变。HAZ软化最明显的部位是峰值温度处于AC1~AC3之间的区域,这与该区不完全淬火过程有关。回火后的组织是铁素体、粗大碳化物及低碳奥氏体分解产物,塑性变形抗力很小,表现为软化失强,硬度明显降低。

软化区宽度一定时,板厚越大,焊接线能量越小,初始预热温度越低,焊接接头的失强率越小,强度也就越大。焊接中只有设法减少软化区的宽度,即可将焊接HAZ软化的危害降到最低程度。因此,高强低碳调质钢焊接时不宜采用大的焊接线能量或较高的预热温度。

2.3 高强钢焊接必须严格控制线能量

目前工程实践和研究证实,国内钢材不能承受大线能量焊接。

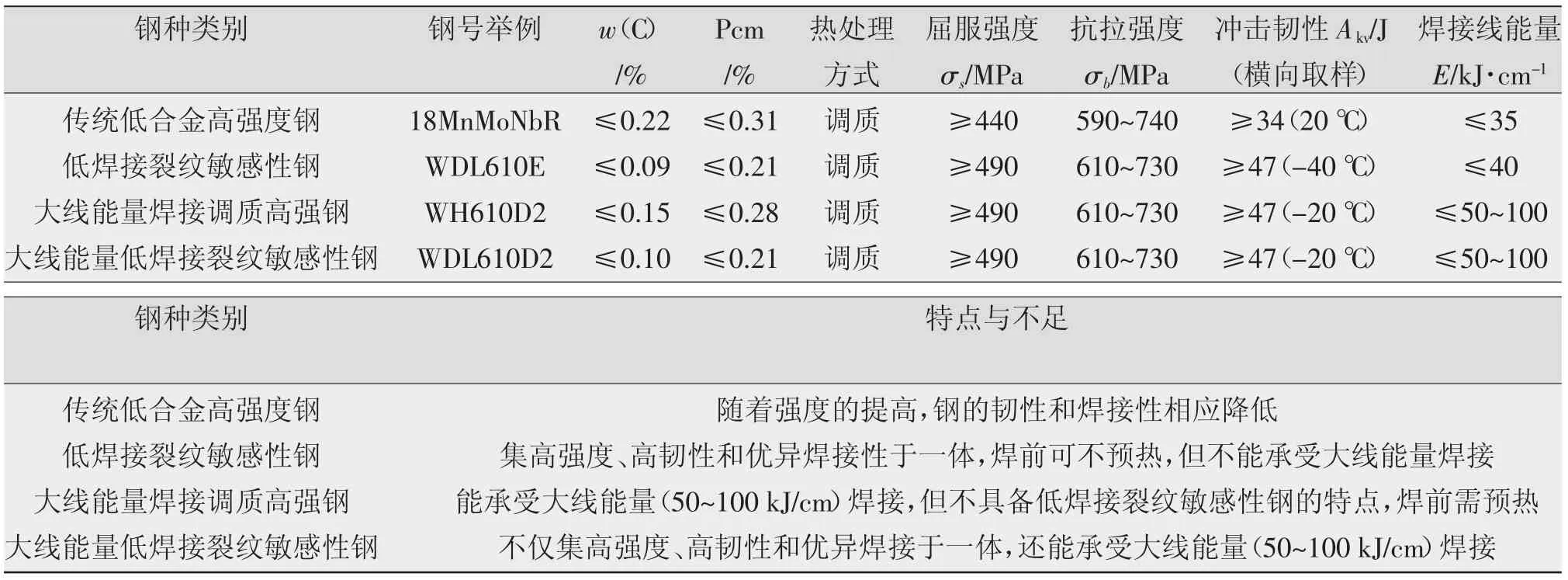

在研究开发能承受大线能量焊接新钢种的过程中得知,在高强钢焊接热循环中,CGHAZ中弥散分布稳定的复合氧化物夹杂物促使针状铁素体的形成,针状铁素体的数量与输入线能量有关并显著影响CGHAZ的力学性能,如表1所示。

表1 不同钢种的性能

根据现代应用的建筑钢结构高强钢的组织和成分的对比,建筑钢结构高强钢基本上是表1中“传统低合金高强钢”“低焊接裂纹敏感性钢”相同或相似的钢种,能够承受的最高线能量不超过40 kJ/cm;即使是目前尚未面市的“大线能量焊接调质高强钢”“大线能量低焊接裂纹敏感钢”等钢种,也只能承受100 kJ/cm的线能量(SAW线能量很容易突破禁区);一旦焊接线能量超过钢材的承受能力,所得到的焊接接头综合性能大幅度下障,严重时会产生脆断和软化。由此可知,建筑钢结构高强钢焊接必须控制线能量,而且严禁使用电渣焊。

2.3 重点防止冷裂纹的产生

焊接接头冷却到较低温度下(对于钢来说,在Ms温度以下)产生的焊接裂纹统称为冷裂纹。它是焊接中、高碳钢,低合金高强钢、高强钢、工具钢、钛合金及铸铁等材料易出现的一种工艺缺陷。

2.3.1 高强钢焊接产生冷裂纹的判据

许多学者根据生产经验和各自试验研究的结果,总结出许多用于评估金属材料冷裂倾向的判据。这些判据中有的强调某主要方面的影响因素,因而使用起来较为简便,但往往不够全面;有些判据则综合考虑多种因素,能较全面地反映实际情况,但应用和计算较为复杂。无论哪一种判据都是在一定范围内适用。

生产实践与理论研究证明,氢含量、钢材的淬硬倾向、焊接接头的拘束应力状态是形成延迟裂纹(冷裂纹)的三大要素。这三大要素共同作用达到一定程度时,在焊接接头上就形成了冷裂纹。

对于淬硬倾向低的钢材,它的塑性储备高,对应力集中不敏感,诱发裂纹所需的临界含氢量和临界应力值都高,所以延迟裂纹的孕育期长、裂纹倾向低。反之,对于淬硬倾向高的钢材,由于塑性变形能力低、金属中容易在缺陷处产生应力集中,诱发延迟裂纹不仅所需的临界应力低,而且临界含氢量也低,所以裂纹倾向大。根据本研究定义,相比之下,高强钢淬硬倾向高于以Q345为代表的低合金高强度钢,在冷裂纹形成的三个条件中占有很重要、但又极易忽视的地位和作用,因此要特别注意。

建筑钢结构高强钢焊接冷裂纹是重点防止的焊接缺陷。冷裂纹危害极大,主要危害为:①隐蔽性极强的延迟性(容易大规模暴发);②降低焊接接头的脆性转变温度,低温下易产生脆断;③裂纹扩展后减少构件的断面尺寸,降低承载能力。

这三种危害极易产生灾难性后果,所以在焊接高强钢时必须采用“预防为主”的技术和管理措施。

2.3.2 工程案例

以建筑钢结构为例,一个万吨级以上的高层钢结构工程,高强钢的采用已经超过整个工程用钢的50%。由于以前设计和施工单位对高强钢焊接性认识不充分,因此在制作工厂、项目部时出现冷裂纹的“低级错误”的发生。

2.3.2.1 工程概况

2016年春节期间,沿海一个重点钢结构焊接工程的重要焊缝出现大面积冷裂纹。该工程采用Q420GJD高强钢,板厚50~60 mm;据施工日志记载,当时气温-8℃~11℃,风力大于等于5级,雨夹雪,天气十分恶劣。当焊接工作结束24 h后,应用UTBⅡ标准检测未发现裂纹缺陷;一周后复检发生大量裂纹,经处理后一周复检仍然有裂纹出现,如图3所示。

图3 经处理后又发现的冷裂纹

对此,AWSD1.1有较准确的阐述:“横向裂纹垂直于焊缝的轴线。它们可能位于焊缝金属或母材,或两者都有。横向裂纹可能尺寸有限并完全包容在焊缝之中,也可能从焊缝金属扩展入邻近的热影响区并进一步进入非热影响区的母材中。发源于焊缝金属的横向裂纹通常是纵向收缩应力作用于过分硬(脆)的焊缝金属的结果。发源于热影响区的横向裂纹通常是氢致裂纹。”

不仅如此,另一沿海重点工程的Q345钢材焊接接头也出现了横向冷裂纹(见图4),产生原因非常相似。

图4 Q345出现的横向裂纹

2.3.2.2 冷裂纹产生原因

(1)“人”。

工人操作技术良好;技术人员和管理人员(焊接方案)决策失误。

(2)“机”。

焊机质量良好,性能稳定可靠。

(3)“料”。

主要采用Q420GJD,δ=50~60 mm,具有淬硬倾向;厚度较大的焊接属于三维热传导,会产生三项应力,特别是纵向拉应力是产生横向冷裂纹的基本条件之一。

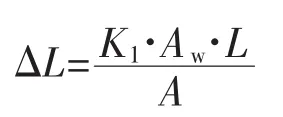

焊缝产生纵向收缩应力可用以下经验公式作解释:

式中Aw为焊缝截面积总和(单位:mm2);A为杆件的截面积(单位:mm2);L为杆件长度(单位:mm);ΔL为纵向收缩量(单位:mm);K1为与焊接方法、材料热膨胀系数和多层多道焊的层数有关的系数,GMAW的K1=0.043,SAW的K1=0.071~0.076,SMAW的K1=0.048~0.057。

由于估算公式属于经验公式类型,应在工程实际中验证修改,为了工程便于应用,介绍三个焊缝纵向收缩量的近似值:对接焊缝0.15~0.30 mm/m;连续角焊缝0.20~0.40 mm/m;间断角焊缝0~0.10 mm/m。以上数据是在宽度大约为15倍板厚的焊缝区中的纵向收缩量。

该工程焊材采用实心焊丝和药芯焊丝。两种焊丝相比,实心焊丝的含氢量和抗裂性好,药芯焊丝因药芯含氢量较高,属酸性焊材,同时焊丝有缝容易吸潮,会增加焊缝的含氢量,因而抗裂性能较差。

(4)“法”。

该工程焊接方案有误,采用GMAW技术,仰焊焊缝采用FCAW-G工艺,全熔透焊缝采用碳弧气刨刨根工艺。由于刨根工艺使焊缝不能“一气哈成”,而且刨根增加了一次热循环,造成微量元素烧损;药芯焊丝暴露在风雨之中,吸潮严重;这是增加焊缝中氢含量的原因之一。

(5)“环”。

该工程施焊期间风大雨急,气温较低,湿度相当大,不适合焊接。强行施焊会大幅度增加焊缝中的含氢量,扩散氢聚集效应所产生的强大应力和焊缝纵向应力叠加,会形成强大的拉应力场而产生横向裂纹。

综上所述,该工程符合产生冷裂纹的必要和充分条件,在氢含量、钢材的淬硬倾向、焊接接头的拘束应力状态这三大要素共同作用下,

Page 131

Three key technologies for high strength steel welding construction steel structure

ZHANG Wei,CUI Wei,WANG Lei

(Zhejiang Jinggong Steel Building Group,Shaoxing 312000,China)

In this paper,according to the relevant research work and practical problems in engineering,puts forward the three key technologies for high strength steel welding construction steel structure:(1)must control the welding thermal cycle times,ensure the qualified rate of weld;(2)high strength steel welding construction steel structure for high heat input is strictly prohibited;(3)high strength steel,construction steel structure welding cold cracks the key to prevent.Has carried on the simple elaboration and analysis,especially for key engineering technology,this paper adopts the middle of cold crack circumstantial evidence related cases,to hope to be able to clarify the essence of the three key technologies,the purpose is to reduce and eliminate the"mistakes"in practical engineering,to provide technical support for the counterparts.

welding thermal cycle;primary qualified rate;forbidding high heat input;prevent the cold crack

TG457.11

B

1001-2303(2016)12-0088-06

10.7512/j.issn.1001-2303.2016.12.19

献

张伟,崔嵬,王垒.建筑钢结构高强钢焊接的三项关键技术[J].电焊机,2016,46(12):88-92,131.

2016-10-08

张伟(1984—),男,江西人,工程师,学士,主要从事钢结构的焊接技术工作。