管廊圆管柱加工技术

2017-01-10汪鹏

汪 鹏

(长江精工钢结构(集团)股份有限公司,浙江绍兴312000)

管廊圆管柱加工技术

汪 鹏

(长江精工钢结构(集团)股份有限公司,浙江绍兴312000)

以某工程管廊圆管柱为例,详细分析该类型制作与焊接的特点和难点,结合工厂实际制作能力制订有针对性的工艺技术措施。这些措施包括:从焊接工艺原理的角度,合理、科学地设计出各主要焊缝的形式、主结构装配顺序、焊缝焊接顺序和工艺要求,攻克了制作和焊接的重难点,保证了节点结构受力性能以及结构的尺寸稳定,整个工程的构件制作质量达到优良的标准。通过该类型构件的制作,也为建筑钢结构工厂制作的工艺技术赋予了新的涵义——以工厂制作实际能力为本,打破常规,推陈出新,触类旁通。

焊接顺序;装配顺序;管廊圆管柱

1 概况

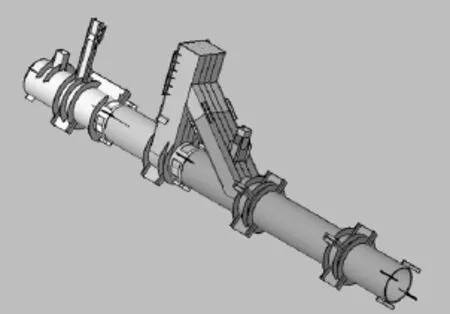

某工程管廊圆管柱节点的材质均为Q345B,长度14 535 mm,总质量22 740 kg,如图1所示。

图1 管廊圆管柱示意

考虑到构件运输及现场安装,在工厂分上、中、下三段制作。如图2、图3所示,上段重4 294 kg,长3195mm,主体结构为φ1 100×30内部套φ600×20的结构类型,外侧由管廊支撑H钢牛腿组成。

图2 上段示意

图3 上段实体

如图4、图5所示,中段重9068kg,长3045mm,主体结构为φ1 100×30内部套φ600×20的结构类型,外侧由管廊支撑平台箱型BOX 1100×800×20× 20和BOX 1100×500×20×20及梁连接牛腿组成。

图4 中段示意

图5 中段实体

如图6、图7所示,下段重9068kg,长8295mm,主体结构为φ1 100×30内部套φ600×20的结构类型,外侧由管廊支撑平台箱型BOX 1 100×500×20× 20及梁连接牛腿组成。

图6 下段示意

图7 下段实体

2 管廊圆管柱制作难点

(1)该构件采用大管套小管结构,即φ1 100× 30内部套φ600×20的结构类型,对内部φ600×20拼装精度要求较高,工厂制作时必须保证中线对齐,方便现场安装,如图8所示。

图8 大管套小管示意

(2)下段与中段箱型支撑平台BOX1 100×800×20×20,长度3 280 mm,如图9所示。焊缝要求高,内部加劲板长度大,焊缝数量多,为保证所有焊缝能够焊接到位,合理的拼装顺序和焊接顺序是保证焊接质量的关键。

图9 箱型支撑平台

(3)现场拼装精度高,焊缝焊接量大,构件预拼装显得尤为重要。

3 加工制作技术

3.1 套管制作工艺

该部分采用φ600×20钢管内部套φ1 100×30钢管结构形式,制作时需保证两管的同心度,且两管之间劲板需要保证焊缝全熔透。在此以下段为例进行分析。

下段圆管柱为保证内管φ600×20顺利组装,将外管分两端制作。

(1)为控制内管位置,保证两管的同心度,减少上下管对接时的错边量,在φ1 100×30内部和φ600× 20外部加设四块加劲板,四块劲板采用坡口加垫板焊接保证全熔透,从而保证这个结构的受力特性。加劲板位置如图10、图11所示。

图10 φ1 100×30内部加设劲板定位

图11 φ600×20外部加设劲板定位

在拼装好纵向劲板后进行焊接,为防止劲板变形,加设临时支撑。

(2)套管顺序。内管吊装就位(见图12)→上段外管调装就位(见图13、图14)→外管通过定位焊接(见图15),并调整错边→调整内管位置,并将端头加设环向劲板定位焊(见图16)→调整外管错边→焊接。

图12 内管吊装就位

图13 上段外管调装就位

图14 上段外管调装就位

图15 外观定位焊接

图16 端头加设环向劲板定位焊

3.2 箱型牛腿制作拼装工艺

该牛腿为箱型,内部有三块纵向通常劲板,且焊缝为全熔透探伤焊缝,按正常组立,内部焊缝无法进行焊接,不能保证焊接质量,所以合理的拼装顺序和焊接顺序对保证焊接质量极为重要。

(1)先将组立好的圆管置于胎架上,通过激光经纬仪找构件垂直,如图17所示。

图17 激光经纬仪找垂直

(2)组装牛腿翼板。

将箱型牛腿翼板调至拼装位置,通过千斤顶找平(见图18),并用线锤测量定位中心(见图19),再进行定位焊(见图20)。

图18 千斤顶找平

图19 线锤测量定位中心

图20 定位焊接

(3)组装箱型中间纵向通常有2块劲板(见图21),预先开好坡口,加好焊接衬垫。

(4)组装端头封板(见图22),并测量尺寸。

(5)组装另一侧翼板(见图23)。

(6)加设临时支撑(见图24),防止焊接收缩变形。

(7)将所有已拼装好的焊缝进行焊接,焊接原则为:先焊劲板与翼板焊缝,再进行牛腿与圆管柱的焊缝焊接。

图21 组装中间纵向劲板

图22 组装端头封板

图23 组装另一侧翼板

图24 加设防焊接变形临时支撑

(8)焊接结束后,组装第三块纵向通长劲板,并进行焊接。

(9)最后组装两侧腹板(见图25、图26),并进行焊接。

图25 组装两侧腹板

图26 构件焊接后

3.3 预拼装

现场安装对构件尺寸精度要求较高,且需要保证内部套管的同心度。为保证安装,在构件出厂前需对构件进行预拼装。

(1)预拼装放样、划线,如图27所示。

图27 组装两侧腹板

(2)预拼装三段圆管柱,如图28所示。

4 焊接要求

4.1 圆管柱对接要求

(1)圆管对接焊缝为全熔透一级焊缝,100%UT探伤。

图28 预拼装三段圆管柱

(2)最小对接长度大于等于800 mm,且大于等于1倍管径(直径)。

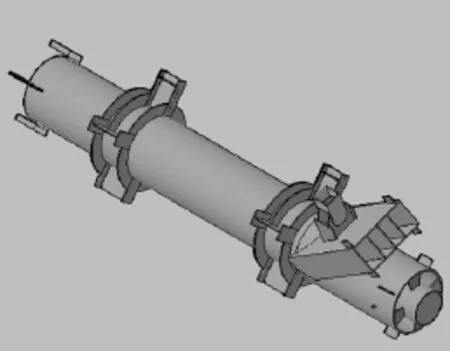

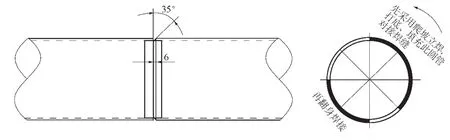

(3)圆管钢管柱长度余量:钢管对接的收缩余量可参照表1执行。圆管切割加工时,上端应预留3~5 mm的铣平加工余量。

表1 钢管对接的收缩余量

(4)管对接错边量小于等于0.1t且小于等于2 mm(t为圆管壁厚)。

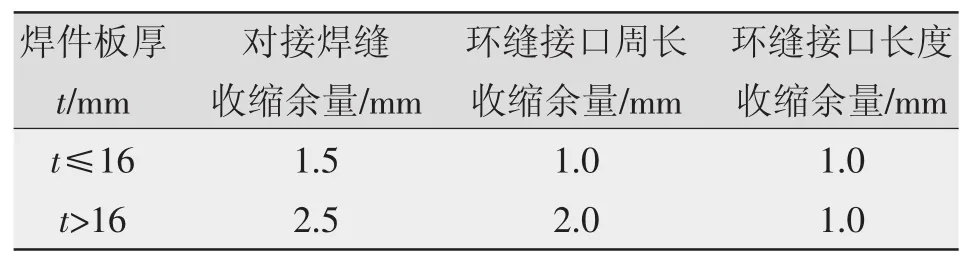

(5)圆管对接坡口形式如图29所示。

图29 圆管对接坡口形式

4.2 焊接参数选择及要求

CO2打底、填充焊接参数要求如表2所示。

表2 CO2打底、填充焊接参数

5 结论

鉴于管廊圆管柱如此复杂的结构形式,合理的拼装和焊接顺序,严格的设计尺寸要求,工厂的制作工艺打破了常规工艺措施,规矩而又不泛标新,制定出合理、科学而严谨的装配、焊接工艺,攻克了制作、焊接的重难点,保证了节点结构受力性能以及结构的尺寸稳定,整个工程的构件制作质量达到优良的标准。

通过该类型构件的制作,也给建筑钢结构工厂制作的工艺技术赋予了新的涵义——以工厂制作实际能力为本,打破常规,推陈出新,触类旁通。

Processing technology of pipe gallery

WANG Peng

(Changjiang Jinggong Steel Structure(Group)Ltd.,Shaoxing 312000,China)

In this paper,a tube of engineering tube is a case of circular tube column.Analyze the characteristics and difficulties of the production and welding in detail,develop a targeted process technical measures based on factory actual production capacity.These measures include design the form of the main weld,assembly sequence of the main structure,seam welding sequence,technological requirements reasonably and scientifically from the welding process principle.Conquer the difficult point of the production and welding, to ensure the node structure performance and the size of the structure stability.The whole project of the component production reaches the standard of good quality.Through this type of component,gives a new meaning for construction steel structure factory production technology-based on factory production practical ability,break the routine,situation,instance.

welding sequence;assemble sequence;tube of engineering tube

TG457.3

B

1001-2303(2016)12-0069-06

10.7512/j.issn.1001-2303.2016.12.15

献

汪鹏.管廊圆管柱加工技术[J].电焊机,2016,46(12):69-74.

2016-06-30

汪鹏(1965—),男,高级工程师,学士,主要从事钢结构制作与焊接工作。