壁板类铝合金零部件VPPA熔积成型数控系统

2017-01-10陈树君赵研明

陈树君,赵研明,雷 彧,郝 键

(北京工业大学机械工程与应用电子技术学院,北京100124)

壁板类铝合金零部件VPPA熔积成型数控系统

陈树君,赵研明,雷 彧,郝 键

(北京工业大学机械工程与应用电子技术学院,北京100124)

以CX1020嵌入式控制器为控制中心,采用主站+从站控制方式,基于EtherCAT实时工业以太网搭建数控系统硬件平台,以TwinCAT为软件开发平台,完成了熔积成型数控系统的程序开发及人机交互界面HMI的设计。制定机器人控制面板RCP与CX1020主站间的数据通讯协议,并实现通讯。制定G代码的格式,并根据制定的G代码格式生成熔积成型零件的轨迹文件,并采用VPPA焊接工艺进行熔积成型实验,获得表面光滑且质量可靠的金属零件,验证了数控系统的稳定性及实用性。

铝合金;熔积成型;VPPA;TwinCAT

0 前言

随着全球经济的快速发展,市场竞争越来越激烈,要求企业必须快速响应市场和用户的需求变化,制造出性能可靠的产品。但是采用传统方法制造的铸锻件在长度和直径上材料强韧性不一致和淬透性的原因,热处理后的显微组织也呈现出各相异性,加之铸锻工艺能力的限制,大尺寸零件只能采用分段拼焊的方法制造,这样就造成焊接接头处组织和力学性能的不均匀,甚至导致焊接裂纹等工艺缺陷,造成大型结构件的不安全。基于VPPA焊接工艺的快速成型制造技术是一种全新的制造方法,具有制造周期短、成本低、精度与寿命又能满足生产使用要求的特点,对于中小型模具和零件的制造具有显著的综合经济效益[1]。

等离子弧具有弧柱细、电流密度大、气体电离充分、温度高、能量集中、稳定性好和可控性好等优点。利用产生的等离子弧高温热源将金属粉末直接熔化,然后熔覆在基体上面,按照分层制造的原理,喷涂一层后经过熔池冷凝结晶形成熔积层,按照一定的厚度,逐层堆积最终形成一定形状的三维实体,制造出来的金属零件的气孔、夹渣等缺陷少,成本低且成型质量可靠[2]。相比GTAW,它具有更高的焊接速度、更大的能量密度、更高的焊接效率[3],因此具有广阔的发展前景。

我国等离子熔积成型技术起步较晚,但在近几年国家的大力支持下发展迅速。由于等离子熔积直接制造金属零件是个多参数过程,熔积速度、送粉量大小、熔池温度都会对熔积过程产生影响,引起金属零件的形状和精度劣化。现有设备的智能化程度不高,操作复杂,直接导致了熔积成型金属零件的质量不高,从而极大限制了熔积成型技术的发展,因此开发一套采用VPPA焊接工艺的智能化熔积成型数控系统具有重大意义。

1 数控系统硬件平台简介

整个熔积成型数控系统的拓扑图如图1所示。整个系统采用主站+从站的组态模式,基于EtherCAT实时工业以太网组成了线性拓扑结构网络。

图1 熔积成型系统拓扑图Fig.1 Deposition forming system topology

1.1 主站控制器

主站控制器为CX1020-0123嵌入式PC,CX1020采用1 GHz IntelCPU,控制器无需风扇或其他旋转部件,除了CPU及芯片组之外,CX1020模块内还配备有不同大小的主内存,控制器从CF卡启动。作为一种紧凑型工控机,能够较好地与Beckhoff公司的TwinCAT自动化编程软件协作,实现与大型工业控制PC一样的功能。在理想状态下,控制器能够实现对256个轴的控制,且实现多轴联动。

1.2 从站模块

从站模块中,模块EL1004、EL2004是数字量I/O模块,能够与手持机械按钮控制盒相连,实现数字开关量信号的输入、输出;模块EL3064、EL4004是模拟量输入输出模块,能够对外部模拟量电流电压信号进行采集并输出相应信号。模块EL2521是高速脉冲串输出模块,通过软件配置实现对送丝机的控制;模块EK1110可以将E-bus信号转换为100BASE-TX以太网信号,并且可以扩展EtherCAT网络,以便连接下一个从站设备。AX5203是双通道伺服驱动器,用来驱动操作机和变位机的伺服电机。焊接电源为VPPA-500变极性等离子弧电源,是整个系统的焊接电源。机器人控制板RCP以STM32F107单片机为控制核心,采用BeckHOFF公司的FB1111-0141为中转站进行SPI协议与EtherCAT的转换,以便与EtherCAT主站进行通讯实现远距离控制系统的目的。

2 G代码格式定义及控制程序开发

2.1 G代码格式的定义

由于G代码使用方便,操作性强且与TwinCAT软件平台能够很好的协同[4],因此采用基于DIN66025标准的G代码作为本数控系统熔积成型零件轨迹信息的保存方式。

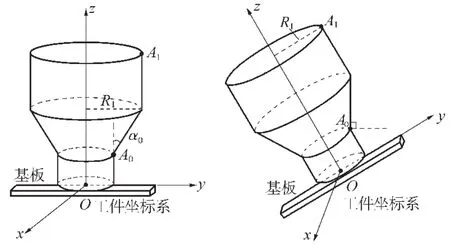

系统的操作机构为直角坐标型机器人,对熔积成型金属零件运动轨迹的描述实际上是对焊枪尖点的轨迹描述。在熔积成型过程中,焊枪需要以一定的速度向上运动,同时变位机以一定的角速度旋转,当变位机旋转360°后,焊枪提升一定高度(高度h取决于焊接工艺),同时当直径发生变化时,为了保证焊接质量,防止焊接缺陷的发生,变位机需要翻转一定角度使熔积成型表面的法向量与水平面平行,如图2所示。

图2 变位熔积示意Fig.2 Schematic of variable position deposition

在如图2所示的零件熔积成型过程中,焊枪尖点的运动轨迹由直线段和圆弧段两部分组成。G代码格式中,采用G00指令进行快速定位,直线段采用直线插补指令G01,由于熔积成型翻转时所在工作平面为xOz,所以圆弧段采用顺时针圆弧插补指令G02或逆时针圆弧插补指令G03,其中,G71为公制单位mm,@717为带外部触发的编码器停止指令,用于进枪退枪等动作完成后的暂停,M30为程序结束指令。工件坐标系的原点在变位机旋转轴的旋转中心,F为速度符号(单位:mm/min),综上所述,G代码格式定义如下:

N1 G71

N2 G00+提枪点坐标+提枪速度

N3 G00+进枪点坐标+移动速度

N4@717

N5 G01+熔积起点坐标+进枪速度

N6@717

N10 G01+直线段终点坐标1+焊枪提升速度1

N20 G03+曲线段终点坐标1+XYZ三轴插补速度1

N30 G01+直线段终点坐标2+焊枪提升速度2

N40 G02+曲线段终点坐标2+XYZ三轴插补速度2

N50 G01+直线段终点坐标3+焊枪提升速度3

……………………………………………

……………………………………………

NX1@717

NX2 G00+退枪点坐标+退枪速度

M30

2.2 数控系统控制程序开发

数控系统控制程序是在TwinCAT平台下开发的。TwinCAT软件是德国BECKHOFF电气有限公司推出的遵循IEC61131-3标准的编程开发软件,具有功能强大、编程方便、系统开放等特点,能够满足用户多样化的需求,极大缩短了开发周期,提高工作效率。TwinCAT软件是运行在Windows NT/XP/CE平台下的实时控制软件,可以将任何兼容的PC机转换成具备多PLC处理系统和NC轴控制的实时控制器,使PC机具备实时处理能力,显著提高性价比[5]。

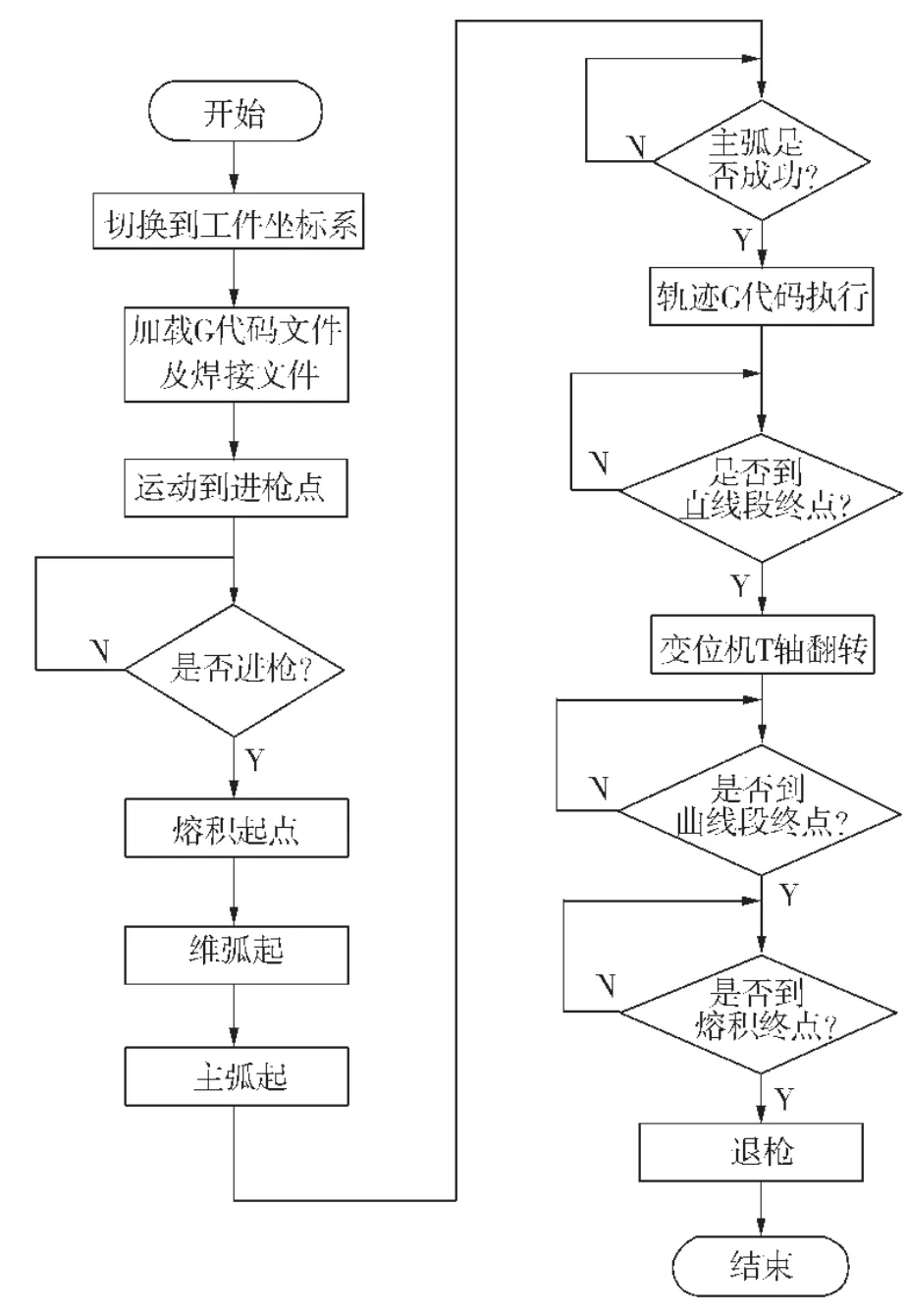

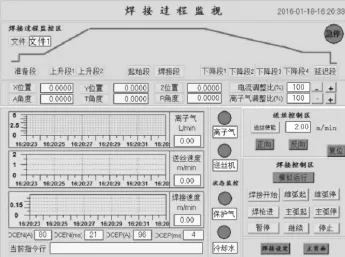

采用TwinCAT软件平台开发的熔积成型数控系统程序框架主要分为三部分,包括系统参数设置部分、熔积参数设置部分、熔积过程监视部分,同时每部分又由相应程序组成,整个控制系统程序架构如图3所示。

其中熔积模型几何参数设置部分及相应程序是熔积的第一步,模型库里提供了三种可供选择的熔积模型(以后还可以扩充,没有个数限制),选择相应模型,并输入相关参数,同时输入熔积成型时的焊接工艺参数,点击保存按钮即可根据定义的G代码格式快速生成此模型的轨迹G代码及焊接文件。为了方便使用,设计了人机交互界面,如图4所示。

文件保存之后,会在C盘TwinCAT中CNC目录下看到*.nc文件,Weld中找到*.txt后缀的文件,此时点击界面上的打开按钮选择相应文件,进行预加载程序,同时使能送丝机,打开水箱按钮,预冷却焊枪喷嘴5 min,准备好后,打开离子气和保护气的阀门,确保焊机和主站控制器通信一切正常后,便可以进行熔积成型。整个熔积成型过程的流程如图5所示。

图3 控制系统程序架构Fig.3 Application architecture of control system

图4 熔积模型几何参数设置Fig.4 Deposition forming geometry parameter Settings

图5 熔积成型流程Fig.5 Flow chart of deposition forming

为了更好地监控焊接过程,开发的监控界面如图6所示。监控页面能够监控熔积时的焊接电流、离子气和保护气流量、送丝速度等参数,并显示实时波形。同时还可以看到当前轨迹的G代码,以便判断程序的执行位置,同时各轴的位置也显示在界面中,并配有急停按钮,以便在紧急情况下停止设备,防止危险发生。

3 RCP与EtherCAT主站的数据通讯

为了便于移动及使用方便,设计了机器人控制面板RCP,其控制核心为STM32F107。为了与主站CX1020嵌入式控制器通讯,选用一块由BeckHoff公司开发的、能作为EtherCAT从站的FB1111-0141电路板,它能够实现SPI(Serial Peripheral Interface)与EtherCAT通讯互转,也就是FB1111-0141电路板作为中间桥梁的作用。这样就可以通过机器人控制面板来远程操作机器人。为此制定了FB1111-014和EtherCAT主站间的通讯协议,其传输格式为:编号+长度+类别+子类别+具体数据,如表1所示。

图6 熔积成型过程监控页面Fig.6 Deposition forming process monitoring page

表1 数据传输协议Table 1 Data transmission protocol

其中长度表示分为布尔量:0,其他量:字节长度。所有数据均采用十六进制,以0X表示。现以界面编号为0X02的界面为例,其发送数据格式如表2所示,接收数据类似。

表2 发送数据格式Table 2 Format of sending data

4 熔积成型实验设计

控制系统硬件平台搭建完成及软件程序开发完成后,为了检验数学模型建立的有效性和控制系统的可靠性,必须进行相关实验验证,为此设计了熔积成型实验。

4.1 实验材料和方法

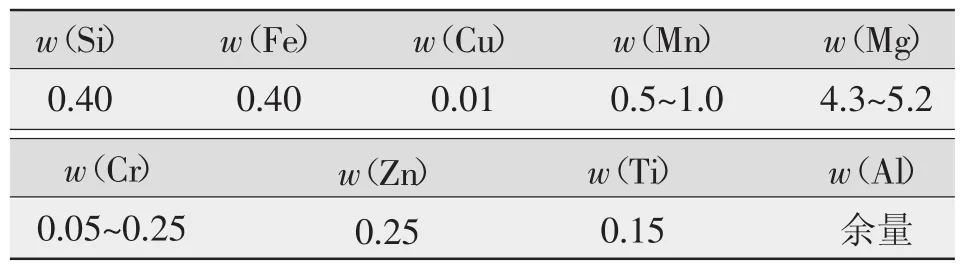

实验用焊丝材料为5183AlMg合金,直径1.6 mm。考虑到熔合性,基板选用与焊丝一样的材料。5183铝合金属于5XXX变形铝合金,是一种不可热处理的强化铝合金,该铝合金具有中等强度、耐蚀性,加工性能与焊接性能良好,且与大部分铝基合金的兼容性良好,有高输送性能。主要应用于机车车厢、轻型汽车、兵工生产、船舶、航空等行业[6],其化学成分如表3所示。

表3 5183化学成分Table 3 5183 chemical composition %

实验选用的基板试件有两种尺寸,即:30 mm× 30 mm×5 mm和20 mm×20 mm×5 mm,如图7所示。为了便于实验,焊前对待焊表面进行机械清理、砂纸打磨,直至露出清洁表面,并采用无水乙醇进行清洗,以保证熔积成型的质量。

图7 试件基本形状及尺寸Fig.7 Basic shape and size of specimen

4.2 实验结果及分析

通过前期的工艺探索发现,在基板上熔积第一道圆环时,由于基板温度低,焊丝熔化后遇冷不易与基板融合,以至于熔滴成金属小球,焊接质量不好。因此在基板上预热两圈(不送丝)来提高基板的温度,经过实验发现,当温度达到80℃~100℃时焊丝熔化后与基板融合效果较好,无焊接缺陷。底层焊接效果如图8所示。

图8 底层焊接效果Fig.8 Bottom welding effect chart

经过不断实验,得出合适的熔积成型工艺参数,如表4所示。

表4 熔积成型工艺参数Table 4 Deposition forming process parameters

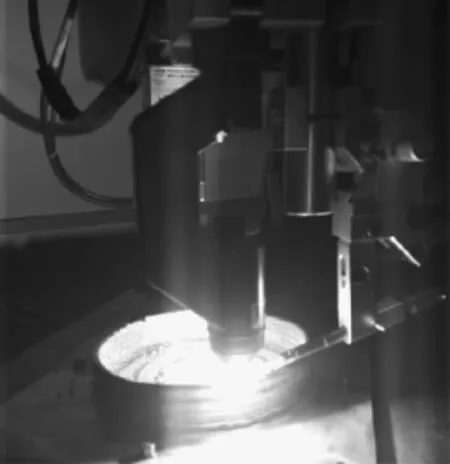

采用表4中的工艺参数,结合开发的熔积成型数控系统进行熔积成型实验,其圆环熔积过程如图9所示。由于直径不同,金属碗的熔积需要变位机翻转一定角度,保证熔积表面的法向量与水平面平行,如图10所示。

图9 熔积成型圆环过程Fig.9 Deposition forming circle process diagram

图10 熔积成型金属碗过程Fig.10 Deposition forming metal bowl process diagram

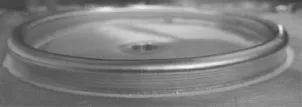

最终熔积成型的金属圆环零件实物如图11所示,金属碗零件实物如图12所示。

图11 熔积成型圆环实物Fig.11 Deposition forming circle real figure

图12 熔积成型金属碗实物Fig.12 Deposition forming metal bowl real figure

由图11、图12可知,熔积成型的圆环和金属碗其表面光滑,无焊接缺陷,效果良好。熔积成型的层厚均匀,平均层厚0.4 mm,相比较CMT和激光熔覆成形等工艺,层厚更薄,这样能够充分熔化金属,防止未熔透现象发生,保证成型质量。

除此之外,采用焊丝作为熔积成型的材料,可以充分避免送粉方式的不均匀、不稳定、效率低等缺点,能够最大限度的利用VPPA焊接工艺温度高、能量强的特点,制造出质量可靠的金属零件。

但是,由于VPPA焊接工艺采用外送丝方式且要求焊丝应与工件接触,但熔积时焊道极窄,焊丝直径较小,因此需要保证焊丝正好处于焊道中央,稍有偏差则会形成金属瘤,极大地影响成型质量。另外,VPPA焊接工艺对弧高极为敏感,弧高过高或过低都会影响成型质量。所以在成型过程中也要时刻保持弧高的稳定。

5 结论

以CX1020嵌入式控制器核心,以直角坐标型机器人为操作机和RT型旋转翻转型变位机为随动机构,搭建了实验平台。以TwinCAT自动化软件平台为控制程序开发工具,完成G代码格式的定义,控制系统程序开发及人机交互界面设计,并制订与基于STM32F107为控制中心的机器人控制面板的数据通信协议,且实现通讯。

采用VPPA焊接工艺,应用所开发的数控系统熔积成型了实体金属零件,成型的零件外表光滑,分层痕迹模糊,最小层厚0.4 mm,金属融合性较好,成型零件硬度大、耐磨性强,经过简单的再加工之后可以得到非常理想的金属零件,经过实验证明了整个熔积成型数控系统的有效性。

[1]张海鸥,徐明洋.等离子熔积多向层积成形基础问题的研究[D].湖北:华中科技大学,2008.

[2]张海鸥,汪亮.等离子熔积直接成形金属原型便面激光光整关键技术[D].湖北:华中科技大学,2004.

[3]Wu C S,Wang L,Ren W J,et al.Plasma arc welding:Process,sensing,control and modeling[J].Journal of Manufacturing Processes,2014(6):74-85.

[4]刘为志,栾楠,刘宝生.基于G代码的工业机器人的自动编程[J].机器人,2002,24(6):497-501.

[5]付云忠,史小磊.基于BECKHOFF TwinCAT的开放式数控系统软件开发[D].黑龙江:哈尔滨工业大学,2011.

[6]何长树,马慎伟.进口与国产5356和5183焊丝及焊接接头组织与性能的研究[D].辽宁:东北大学,2011.

Wall plate type aluminum alloy parts VPPA deposition forming CNC system

CHEN Shujun,ZHAO Yanming,LEI Yu,HAO Jian

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

With CX1020 embedded controller as the control center,used the control mode of master station+slave station,based on the EtherCAT real-time industrial Ethernet,and had set up a platform of CNC system hardware.With TwinCAT as the software development platform,completed the development of deposition forming numerical control system application and the design of the human-computer interaction interface HMI.Made the data communication protocol between the robot control panel RCP and the master station CX1020,and implemented the communication.Formulated the G code format,and according to the set of G code format,generated the trajectory file of the deposition forming part,and used VPPA welding process,deposition forming experiment was carried out,the surface of metal parts was smooth and reliable,verified the stability and practicability of the CNC system.

aluminum alloy;deposition forming;VPPA;TwinCAT

TG409

A

1001-2303(2016)12-0030-07

10.7512/j.issn.1001-2303.2016.12.07

献

陈树君,赵研明,雷彧,等.壁板类铝合金零部件VPPA熔积成型数控系统[J].电焊机,2016,46(12):30-36.

2016-02-18

国家科技重大专项(2014ZX0401171)

陈树君(1971—),男,黑龙江双城人,教授,博士,主要从事变极性等离子弧焊接工艺及装备、焊接电源开发等方面的科研和教学工作。