一种燃烧器炉底布置的煤粉工业锅炉的数值模拟研究

2017-01-09丘性通

丘性通

福建省锅炉压力容器检验研究院

一种燃烧器炉底布置的煤粉工业锅炉的数值模拟研究

丘性通

福建省锅炉压力容器检验研究院

煤粉工业锅炉中燃烧器炉底布置方案具有燃烧效率高、燃烧器便于安装与检修、风机耗电量少等优点,具有较好的应用前景。运用商业CFD软件STAR-CCM+对某燃烧器炉底布置的煤粉工业锅炉进行数值模拟研究,计算了炉内的流场、温度场、氧气浓度分布与氮氧化物浓度分布,分析一次风风速、内二次风风速与二次风旋流强度对流场的影响,为后续燃烧器炉底布置的煤粉工业锅炉的设计及优化提供了指导。

煤粉工业锅炉;燃烧器炉底布置;数值模拟

高效的煤粉工业锅炉是传统燃煤工业锅炉的升级换代产品,其燃料燃尽率接近99%,锅炉热效率达到88%左右,具有高效节能、污染排放低、启停便捷、负荷调节性好等优点,受到不少用户的好评[1]。尤其煤粉工业锅炉的炉膛所具有的低温运行特点,如果能应用燃烧器空气分级和烟气再循环等低氮燃烧技术,则可以在不使用复杂昂贵的非选择性催化还原(SNCR)烟气脱硝技术与选择性催化还原(SCR)烟气脱硝技术的前提下实现NOx的低排放,满足日益提高的环保要求[2]。目前,我国已有大量煤粉工业锅炉投入运行,由此可见煤粉工业锅炉具有良好的发展前景。

煤粉工业锅炉容量在40 t/h以下时,从降低NOx排放的角度出发,在锅炉炉顶或炉底布置单个燃烧器的方案较为合理,这样可以保证燃烧器火焰能以炉膛中心为对称,燃烧器各个风道出来的风与煤粉可以较好贯彻低温低氧设计意图,有效地组织还原性气氛和降低火焰峰值温度;同时充分利用整个炉膛高度,对燃尽有利。以长期致力于煤粉工业锅炉研发的德国为例,其多款工业锅炉产品都采用了燃烧器炉膛顶部布置的方案。燃烧器炉膛顶部布置方案相比,燃烧器炉底布置的方案较少。从理论上分析,燃烧器炉底布置有下列优点:煤粉燃烧时穿过整个炉膛,燃尽时间最长,飞灰含碳量低;燃烧器离地面最近,便于安装与检修;一次风管道短弯头少,且位置靠下,可减少一次风机耗电量;炉膛顺向高温拔风增强,可减少引风机耗电量等[3]。但炉底布置也可能带来炉膛结渣等问题,因此目前投入使用的工业锅炉不多,其具体布置方案与运行参数设置尚有待深入研究。

利用CFD技术对不同工况下锅炉与燃烧器流场进行模拟是目前缺乏实验数据情况下研究与优化燃烧器的有效方法[4,5],而且对于氮氧化物等较难在炉内测量的成分而言[6-8],数值模拟可以详细地反映出其在炉内的产生过程,因此该方法已普遍用于炉内燃烧过程的研究[7-9]。近年来,英、美等国家均已对锅炉炉膛内三维两相流动和煤粉燃烧进行模拟,探讨将数值模拟用于炉膛的优化的途径[10、11],国内相关高校[12]也借助CFD软件平台模拟煤粉锅炉的燃烧,模拟结果和实测值较为吻合,为锅炉的优化改造提供了参考。

鉴于上述研究现状,本文拟运用商业CFD软件STAR-CCM+对某燃烧器炉底布置的煤粉工业锅炉进行数值模拟研究,计算炉内的流场、温度场、氧气浓度分布与氮氧化物浓度分布,分析一次风风速、二次风风速与二次风旋流强度对流场的影响,为后续燃烧器炉底布置的煤粉工业锅炉的设计及优化提供指导。

图1 锅炉结构图

1 模拟对象介绍

1.1 锅炉介绍

数值模拟的对象为某DHS35-1.6-A III型煤粉工业锅炉,该锅炉是一款高效锅炉,拥有高效节能,工作环境友好,锅炉操作简单,洁净排放,节约用地,性价比高等优点,锅炉结构如图1所示。其主要参数为:额定蒸发量35 t/h,额定蒸汽压力1.6 Mpa,锅炉出口蒸汽温度204.2℃,设计热效率88.31%。

该锅炉为单锅筒室燃炉,有一个旋流燃烧器,燃烧器为炉底布置。煤粉与空气在炉膛内燃烧,所生成的高温烟气在炉膛内辐射与对流换热后依次冲刷对流管排,省煤器与空气预热器后排至烟囱。其具体结构与三维建模图2所示。

图2 锅炉三维建模图

1.2 燃烧器介绍

该燃烧器为35 t/h蒸发量的旋流煤粉燃烧器。燃烧器轴心线上为一次风煤粉气流通道,以直流射流的形式进入炉膛;二次风分为内二次风与外二次风,皆为旋转射流,通过环形通道口进入炉膛。燃烧器结构如图3所示。

燃烧器设计燃料为III类烟煤煤粉,燃料收到基的碳、氢、氧、氮、硫、水分、灰分分别为55.82%、4.95%、8.77%、1.04%、0.51%、12.2%、16.71%。

燃料挥发分为46.04%,低位发热量5 345 kcal/kg,燃料额定消耗量4 126.99 kg/h,理论空气量5.999 m3/kg。

图3 燃烧器三维建模图

2 模拟方程与边界条件

2.1 模拟方程

参考相关文献[13-16],在模拟过程中基于质量守恒和能量守恒定律,气相燃烧模拟的控制方程采用SIMPLE算法求解,燃烧反应采用EBU模型控制,粘性模型为标准k-ε湍流模型,辐射传热采用DOM辐射模型,挥发份析出采用双方程模型控制速率,焦炭燃烧采用动力学/扩散控制反应速率模型。

2.2 边界条件

入口边界设置:模型中旋流燃烧器的一次风为直流,因此将一次风进口面设置为速度进口,直接设置轴向进口速度。旋流燃烧器的二次风道中装有切向可动叶片,为了获得不同的二次风旋流强度需要对二次风旋流叶片角度进行调整。在以往的旋流燃烧器模拟中,通常将二次风进口面设置为速度进口,在进口处同时设置轴向和切向两个方向的速度,以实现旋流效果。这样做虽然降低了模型构建工作量与计算量,但是如果没有实地测量旋流燃烧器的二次风出口风速,则模拟结果往往与实际情况相差较远。因此本文在研究中采用直接建立带有不同角度的叶片的燃烧器模型的方法来进行模拟,使得模拟更加接近实际。

出口边界设置:出口边界条件设置为压力出口。考虑到锅炉炉膛一般处于负压运行,根据锅炉烟风阻力估算,出口表压设置为-10 Pa。

壁面边界设置:壁面设置为定壁温条件,且无滑移,无质量渗透。

3 计算结果与分析

通过分析模型,该结构主要难点在燃烧器设计建模上,需要局部捕捉燃烧器的细致结构。模拟中主要采用STAR-CCM+软件提供的多面体网格来进行划分,并配合多层边界层网格,网格质量满足计算要求。整体网格数量104万,如图4所示。

图4 锅炉与燃烧器的网格图

针对煤粉燃烧问题的模拟,求解顺序为:①冷态流动的模拟,此时,在流场中并不撒播拉格朗日相;②当冷态流动获得基本正确的解后,此时流场中放入拉格朗日相,但可通过调低煤粉温度等措施,使流场内不发生燃烧现象,成为冷态的气固两相流动模拟;③当计算稳定后,可调高煤粉温度到设定值,发生预期的反应,从而计算得到最终的流场、温度场等信息。

3.1 冷态模拟

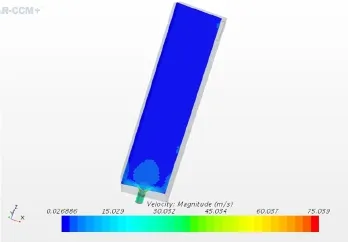

模拟首先针对冷态流动进行计算。根据设计工况,当入口一次风速为25.5 m/s,内二次风速为28 m/s,外二次风速为25 m/s,气流温度为25℃时,其冷态流场如图5所示,

在本算例中,旋流燃烧器的内二次风道与外二次风道里的气流在出燃烧器之前是作螺旋运动的。当它刚离开燃烧器时,沿着螺旋线的切线方向运动,产生辐射状的旋转射流,不仅具有轴向速度,而且有着较大的切向速度。此时气流的扰动非常强烈,见图6所示。在后续运动中,射流不断卷吸周围气体,其切向速度的旋转半径不断增大,切向速度很快衰减,因而降低后扰动的剧烈程度。同时轴向速度也由于卷吸周围气体而很快衰减,在离开出口一段距离后射流的轴向速度降为负值,即产生一个回流区。此回流区将有助于煤粉的燃烧,其速度矢量如图7所示。

图5 冷态炉膛流场速度分布

图6 冷态时燃烧器出口处速度分布

图7 冷态时回流区速度分布

图8 一次风速变化时的轴向风速

通过改变一次风速、内二次风速、内二次风旋流强度,来寻求流场,特别是回流区的分布规律,结果见图8、图9和图10所示,分别给出了各个工况下距旋流燃烧器出口0.5 m横截面上的轴向速度分布情况。图中可以看出,轴向速度均呈开口向上的抛物线形状分布。分析原因可知,尽管直流的一次风向上喷出,但在燃烧器出口钝体和旋流内二次风的共同作用下,使得在燃烧器出口处内流场中心区域形成负压,导致了回流区的产生,因而在该位置处轴向速度为负值。

通过对比观察回流区的轴向速度分布,当单独改变一次风速度时,随着一次风速增大,中心回流区轴向速度分别为-6.2 m/s、-5.6 m/s、-4.3m/s,速度绝对值减小明显,导致回流区减弱。

当单独改变内二次风速度时,随着内二次风速增大,中心回流区轴向速度分别为-5.0 m/s、-5.5 m/s、-5.9 m/s,速度分布情况较为相似,速度绝对值增加,增强回流效果。

图9 内二次风速变化时的轴向风速

图10 内二次风速变化时的轴向风速

当单独改变内二次风旋流强度时,随着旋流强度增大,中心回流区轴向速度分别为-4.9 m/s、-5.6 m/s、-6.2 m/s,回流速度绝对值增加明显,而且,回流区速度较大区域变宽,导致平均回流速度增大。这种方案对增强回流区效果最为明显,由此说明增强内二次风旋流强度可使得中心回流区流速增大,增加回流量,加强了此处流场的卷吸高温烟气的能力,有助于煤粉的燃烧。

3.2 热态模拟

冷态模拟完成后,根据冷态分析的结果,并综合考虑工况条件,选择最优的入口条件进行热态模拟。当入口一次风速为25.5 m/s,温度为100℃;内二次风速为28 m/s,温度为250℃;外二次风速为25 m/s,温度为250℃;煤粉质量流量为0.415 kg/s时,其热态的流场与温度场分别如图11和12所示,氧气与氮氧化物分布如图13与图14所示。

根据图11与图12可知,燃烧器出口存在一个1 800 K左右的高温区,该高温区域在燃烧器预燃室内及预燃室出口后段呈叉状形态,其原因是旋流燃烧器采用了强烈的旋流来强化燃烧,在旋流的作用下,燃烧器预燃室中心会产生一个回流区将煤粉燃烧形成的高温烟气向回卷吸,引燃后进入的煤粉颗粒,因此高温区中间呈向钝体方向凹陷的形状。在回流区的边界部位热、质量交换最为激烈,且该部分氧量充足,所以煤粉燃烧放热充分,产生接近2 000 K的高温。从图11与图12的模拟可见,火焰作为煤粉稳定燃烧的热源能深入整个炉膛,为燃烧提供了一个较好的炉内温度环境,并最终达到较好的燃尽水平。

图13中的氧气浓度分布情况可以反映出空间中各部分的煤粉燃烧程度。由图13可见从燃烧器预燃室起延伸到炉膛内很长一段距离内有一个低氧浓度区域,尤其在燃烧器出口截面处,氧气浓度分布呈中间接近零两边略高的形态。这是由于图12中燃烧器出口回流区的存在,使得炉内煤粉燃烧产生的高温低氧烟气被引回到预燃室出口,从而令出口截面中心处氧气含量降低,形成缺氧燃烧。这种缺氧燃烧可以有效抑制煤粉燃烧过程中NOx的生成,这一点在图14的氮氧化物分布中可以被观察到。

由上面的分析可见,合理选择工况条件可以使得燃烧器炉底布置的煤粉工业锅炉在高效燃烧的前提下实现NOx低排放,实现节能低污染的良好效果。

图11 热态炉膛温度场分布

图12 热态炉膛流场分布

4 结论

(1)工业锅炉中燃烧器炉底布置的方案具有煤粉燃尽时间最长、飞灰含碳量低、燃烧器便于安装与检修、风机耗电量少等优点,但是其也可能存在炉膛结渣等问题,具体布置方案与运行参数设置尚有待深入研究。

(2)利用CFD工具可以模拟燃烧器炉底布置的煤粉工业锅炉的冷态与热态工况,得到的模拟结果较为可靠,可将其用于燃烧器炉底布置的煤粉工业锅炉的设计与优化中。

(3)根据CFD模拟可知,旋流燃烧器出口产生回流区。回流区加强了流场卷吸高温烟气的能力,有助于煤粉的燃烧。一次风速度的减小,内二次风速度的增加以及内二次风旋流强度的增加都可以增强回流效果,其中内二次风旋流强度对回流效果的影响最为显著。在煤粉燃烧时,回流区使得燃烧器出口截面中心处氧气含量降低,有效抑制煤粉燃烧过程中NOx的生成,实现了NOx的低排放。

图13 热态炉膛内氧气分布

图14 热态炉膛内氮氧化物浓度分布

[1] 俞建洪, 王善武. 煤粉工业锅炉及其发展前景[J]. 工业锅炉, 2014(1). 1-5.

[2] 秦裕琨, 李争起, 吴少华. 旋流煤粉燃烧技术的发展[J]. 热能动力工程, 1997(12). 241-245.

[3] 张誉铧. 一种燃烧器炉底布置的新型高效煤粉工业锅炉[J]. 工业锅炉, 2013年(1). 15-18.

[4] Purimetla A, Cui J. CFD studies on burner seconda-ry airflow[J]. Applied Mathematical Modelling, 2009, 33(2). 1126-1140.

[5] 朱霖,池作和,孙公钢,等.一种适用于煤粉工业锅炉燃烧器的冷态流场特性研究[J].中国计量学院学报. 2011, 22(1). 39-43.

[6] Ji C C, Cohen R D.An investigation of the combustion of pulverizedcoal-air mixture in different combustor geometries[J].Combustion and Flame. 1992, 90(3-4). 307-343.

[7] Anagnostopoulos J S,Sargianos N P.The prediction of pulverized Greek lignite combustion in axisymmetric furnaces[J].Combustion and Flame. 1993,92(3). 209-221.

[8] Faltsi-Saravelou O,Wild P. Detailed modeling of a swirling coal flame[J].Combust Sci. and Tech. 1997, 123(1-6). 1-22.

[9] 王磊. 煤粉燃烧器出口旋转气固两相流场的数值模拟[J].机械工程学报, 2001,37(9). 9-11.

[10] 周力行. 湍流两相流动与燃烧的数值模拟[M]. 北京. 清华大学出版社. 1991.

[11] Srdjan B, Miroslav S, Simeon O. Three-dimensional modeling of utility boiler pulverized coal tangentially fired furnace[J]. International Journal of Heat and Mass Transfer. 2006, 49 (3). 3371-3378.

[12] 刘霞, 葛新锋. FLUENT 软件及其在我国的应用[J]. 能源研究与利用. 2003 (2). 36-38.

[13] Jones J M, Pourkashanian M, Williams A. Modeling the combustion of pulverized biomass in an industrial combustion test furnace [J]. Fuel. 2007, 10 (5). 16-19.

[14] Hu Z J, Lu J D, Huang L Numerical simulation study on gas-solid twophase flow in proclaimer [J]. Communicationsin Nonlinear Science and Numerical Simulation. 2006, 11 (4). 440-451.

[15] Zhou L X, Li L, Li R X. Simulation of 3-D gas-particle f lows and coal combustion in a tangentially fired furnace using a two-fluid-trajectory model[J]. Powder Technology. 2002, 125 (3). 226-233.

[16] Xie J,He F,Yuan R. Relationship between coal powder and its combustibility [J]. Journal of Wuhan University of Technology,Materials Science Edition. 2002. 17 (1), 72-75.

Numerical Simulation Study on One Kind of Industrial Pulverized Coal Boiler with Burner Bottom Arranged

Qiu Xingtong

Fujian Province Boiler and Pressured Vessel Inspection and Research Institute

Industrial pulverized coal boiler with burner bottom arranged has several advantages, such as high burning efficiency, easy installation and maintenance for burner, low power consumption for fan and better application prospect. The author uses commercial CFD software STAR-CCM+ to carry out numerical simulation study on industrial pulverized coal boiler with burner bottom arranged. Flow field, temperature field, oxygen concentration distribution and nitrogen oxide concentration distribution inside boiler are calculated. Impact on flow field of primary wind speed, inner secondary wind speed and secondary wind cyclone intensity are analyzed, which provides reference to design and optimization of industrial pulverized coal boiler with burner bottom arranged in the future.

Industrial Pulverized Coal Boiler, Burner Bottom Arranged, Numerical Simulation

10.13770/j.cnki.issn2095-705x.2016.12.006

丘性通:(1969-),男,福建省锅炉压力容器检验研究院节能中心副主任,高级工程师。