导叶式混流泵多工况内部流场的PIV测量

2017-01-09季磊磊施卫东

李 伟,季磊磊,施卫东,周 岭,张 扬

导叶式混流泵多工况内部流场的PIV测量

李 伟,季磊磊,施卫东,周 岭,张 扬

(1. 江苏大学流体机械工程技术研究中心 镇江 212013;2. 国家水泵及系统工程技术研究中心 镇江 212013)

为研究不同流量工况下混流泵内部流动特性,该文基于粒子图像测速技术(particle image velocimetry)对0.81.0、1.2倍流量工况下混流泵的内部流场进行试验研究,测量获得了混流泵叶轮进口轴截面、叶轮与导叶间隙和导叶内部流场的速度场分布,分析了流量变化对混流泵内部流动的影响。研究结果表明,外特性试验重复性较好,试验结果较为可靠。3个工况下混流泵叶轮进口流场的速度分布趋势基本一致,进口的来流基本沿着轴线方向;随着流量增加,叶轮进口速度不断增大,最大速度达到7.49 m/s,从轮毂到轮缘高速区域速度梯度更为明显,速度等值线分布逐渐形成以左上角为圆心,不断向周围递减的趋势。受动静干涉作用影响,叶轮与导叶间隙流场速度分布较为紊乱,在导叶进口边轮毂附近形成逆时针方向旋涡,诱使叶轮出口流体向外缘侧偏转;随着流量增加,逆向旋涡明显减小,内部流动更趋于平稳。动静干涉效应进一步影响导叶进口流场并形成明显的旋涡结构,造成流道堵塞;在导叶出口由于环形蜗室的影响形成大尺度旋涡结构;随着流量增大,导叶外缘高速区向下游移动,导叶进出口的旋涡结构逐渐消失,流动损失减小。研究成果为揭示混流泵内部流动特性和优化混流泵设计提供参考。

泵;流场;叶片;粒子图像测速技术;混流泵;多工况;内部流动

0 引 言

混流泵广泛应用于农业排灌、城市供排水、大型水利工程、舰船喷水推进、海水脱盐系统以及火力发电和核电站的循环水系统等领域[1-3],在国民经济建设中发挥着重要作用[4-8]。在混流泵内,叶轮进出口流场、导叶内部流场的流动状况直接影响叶轮的做功和压能转换效率,进而影响泵的性能,也对泵的稳定运行产生重要影响[9-12]。因此,深入探索混流泵全流场的流动规律,对混流泵的优化设计具有重要意义。

目前,基于拉格朗日质点运动研究流体运动的非接触式粒子图像测试技术(particle image velocimetry)已成为研究叶轮机械内流场的一种先进测试手段[13-16]。Paone[17]应用了粒子图像测速技术测量了运行在不同流量工况点下的离心泵扩压器内的流场速度,并将测量结果和激光多普勒试验的结果进行了对比。Stoffel等[18]通过PIV技术对叶轮和蜗室之间的匹配关系进行了研究,通过试验结果分析后发现,当蜗壳基圆与叶轮外径之间的间隙达到一定程度后,蜗壳对叶轮的影响变小,但叶轮出口沿轴向分布仍然不均匀。Miner等[19]利用PIV测试手段对一台有导叶的离心泵进行了内部流场测量,发现隔舌上的驻点随着流量的增大从外部移动到了内部。Pedersen等[20]利用PIV技术和激光多普勒对一台6叶片的离心泵进行了内部流场测量,通过对比发现二者试验结果近乎一致,而Feng等[21]和Stickland等[22]也分别利用离子图像测速技术对具有多叶片叶轮的离心泵内流场进行了相关试验和数值分析。虽然国内将PIV应用于旋转机械内部测量的时间较晚,但近几年也取得了很多的研究成果。郞涛等[23]以一台低比转速前伸式扭曲双叶片污水泵为研究对象,采用了PIV技术测量了污水泵叶轮内部流场的相对速度分布,探讨分析了轴向旋涡和低速区随流量变化的形态特性,发现当轴向旋涡经过蜗壳隔舌时,干涉作用使得轴向旋涡向下游偏移;Wang等[24]采用PIV测试技术和CFD数值计算手段对双流道泵设计工况、零流量工况下不同截面处的内部流场进行了测量。Zhang等[25]为了研究轴流泵内动静干涉对内流场的影响,利用PIV技术研究了轴流泵叶轮和导叶之间相干流场的流动特性,研究发现在干涉区域不仅出现了不规则轴向旋涡,并且进一步加剧了动静干涉作用。Wu等[26]利用荧光粒子和透光颗粒流体并基于PIV测速手段对工作在设计工况下的离心泵进行了内流场测量,并运用DES(detached eddy simulation)模型对其内部的三维非定常流动进行了数值模拟。Zhou等[27]也分别利用数值模拟和PIV技术结合分析的手段对离心泵内流分布进行了相关研究。王玲花等[28]利用PIV流场测试技术,对低比速混流式模型水泵水轮机转轮在水轮机工况下进行了可视化研究,结果表明用流动可视化理论与试验结合的方法可以得到水轮机工况下的内部流场速度矢量图。但截至目前,针对混流泵内流场的PIV测量研究相对较少。席光等[29]利用PIV技术对设计流量及变流量工况下叶轮内部的流动进行了测量,研究表明混流泵在小流量工况下在叶顶和中间叶高截面内会出现回流现象。Nagahara等[30]利用高速摄影机及粒子图像测试技术对斜流泵进口处的水下旋涡运动及旋涡周围速度分布进行了观察与测量,描述了旋涡强度和旋涡对水力性能影响之间的关系。

本文基于PIV测试技术,试验测量了混流泵叶轮进口轴截面、叶轮与导叶间隙和导叶内部流场的速度矢量场,探索分析了流量变化对混流泵内部流动的影响,为掌握不同流量工况下混流泵内部流动特性提供了参考依据。

1 试验系统

1.1 研究对象

本文研究模型为一台低比转速混流泵,模型的具体参数如下:流量des=380 m3/h,扬程=6m,转速= 1450 r/min,比转数s=480。叶片数=4,导叶叶片数d=7。图1所示为PIV试验用混流泵模型泵实物图,模型的转轮室和进水段端壁均由有机玻璃加工而成。

图1 混流泵模型

1.2 试验装置

为测量不同流量工况下混流泵内部流动特性,搭建如图2所示的试验装置系统。

1. 混流泵 2. 试验管路3. 稳压罐

试验中,扭矩的测量采用的是ZJ型转矩转速测量仪,其额定的转矩100 N·m,齿轮的齿数180,测量的精度0.2级,转速的测量范围为0~6 000 r/min。流量的测量采用的是上海自仪九生产的精度为0.5的LWGY型涡轮流量计,进出口压力的测量采用的是麦克公司生产的精度为0.5%FS的MPM型压力传感器,这些通过传感器获得的能量性能参数均由HSJ-2010水力机械综合测试仪采集并传输至计算机进行数据处理。试验台达到1级精度要求,流量工况的变化通过调节出口管路上的调节阀开度来实现。

在进行PIV测量试验中,采用美国TSI公司的商业粒子图像测速系统,其主要装置和设备包括YAG200- NML型脉冲激光器、PIV专用630059POWERVIEW 4MP型跨帧CCD相机、610035型同步控制系统、610015-SOL型光臂及其片光源系统、图像采集分析软件Insight 3G等。

2 PIV试验方法

2.1 示踪粒子选择与添加方法

PIV测试结果的精度受示踪粒子的影响较大,在本文的试验中,采用了二氧化硅空心玻璃球作为示踪粒子。该粒子直径为20~60m,材质密度为1.05 g/cm3。通过试验已经证明了该种粒子具有良好的跟随性和散射性。为将示踪粒子添加进测试管道中,先将试验台内部充满足够多的水(水面位置约为稳压罐高度的4/5),然后开启混流泵使试验系统水流循环起来,关闭所有通外阀门,再打开真空泵使得稳压罐顶部的气体为负压,此时将盛有示踪粒子与水混合后的容器与试验台上的通外阀门相连,利用负压将示踪粒子吸入试验台内并与水流一起循环。

2.2 标定装置及方法

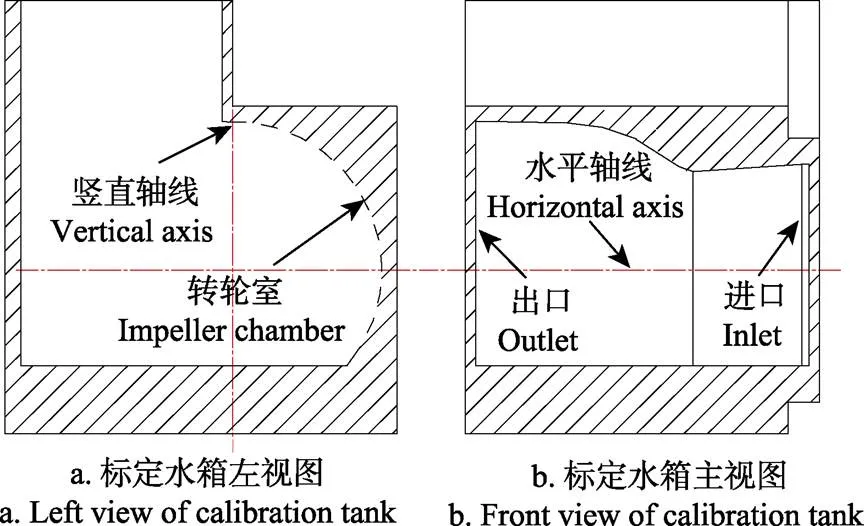

PIV试验过程中的标定准确度对测试结果有决定性的影响。考虑试验泵的拆卸麻烦,为了试验精度和可行性,加工一个半边形状和有机玻璃端壁一致的标定水箱进行PIV试验标定,如图3所示,水箱上方敞开,方便标尺的放入和充水。

图3 标定水箱

试验开始前,固定好托架,将标定水箱置于托架上方,先调整标定水箱至水平,再调整标定水箱的相机侧外表面与转轮室同一侧面位于同一垂直面内。位置调整完成后,放入曲率与标定水箱完全一致的标尺底座,标尺位于底座上表面,试验中将标尺带有刻度的端面调整至与所拍摄平面相一致,最后再将相机移动到与标尺同一水平面进行标定。如图4所示。

2.3 相机固定方式

试验过程中,镜头组支架的底座固定在升降台上,且与轴线平行,支架的升降杆与底座相互垂直,杆头水平并挂有镜头组固定装置,相机和镜头组的位置关系如图5所示。该装置保证了镜头组的、、3个方向的自由移动及固定,相机则被安装在专用支架上,能够自由进行移动和固定。

1. 激光臂 2. CCD相机3. 计算机

3 试验测量工况与测试方案

在试验开始时,先将进口阀门开度调至最大,然后再将试验管路进出口阀门开度调节到最大,之后再启 动变频器并调节变频器频率使得混流泵转速稳定在1 450 r/min。在试验进行过程中,逐渐减小出口阀门开度,待各传感器数据偏差不大并且流量计读数稳定后分别记录不同流量点的试验数据,本次试验一共测试15个工况点,通过计算机中的泵产品参数测量软件自动计算,求得了混流泵的扬程和效率。为尽可能减小测量中的随机误差,关闭电源停机,待管路内流体重新稳定,进行重复性试验,验证试验台和试验方法的可靠性。

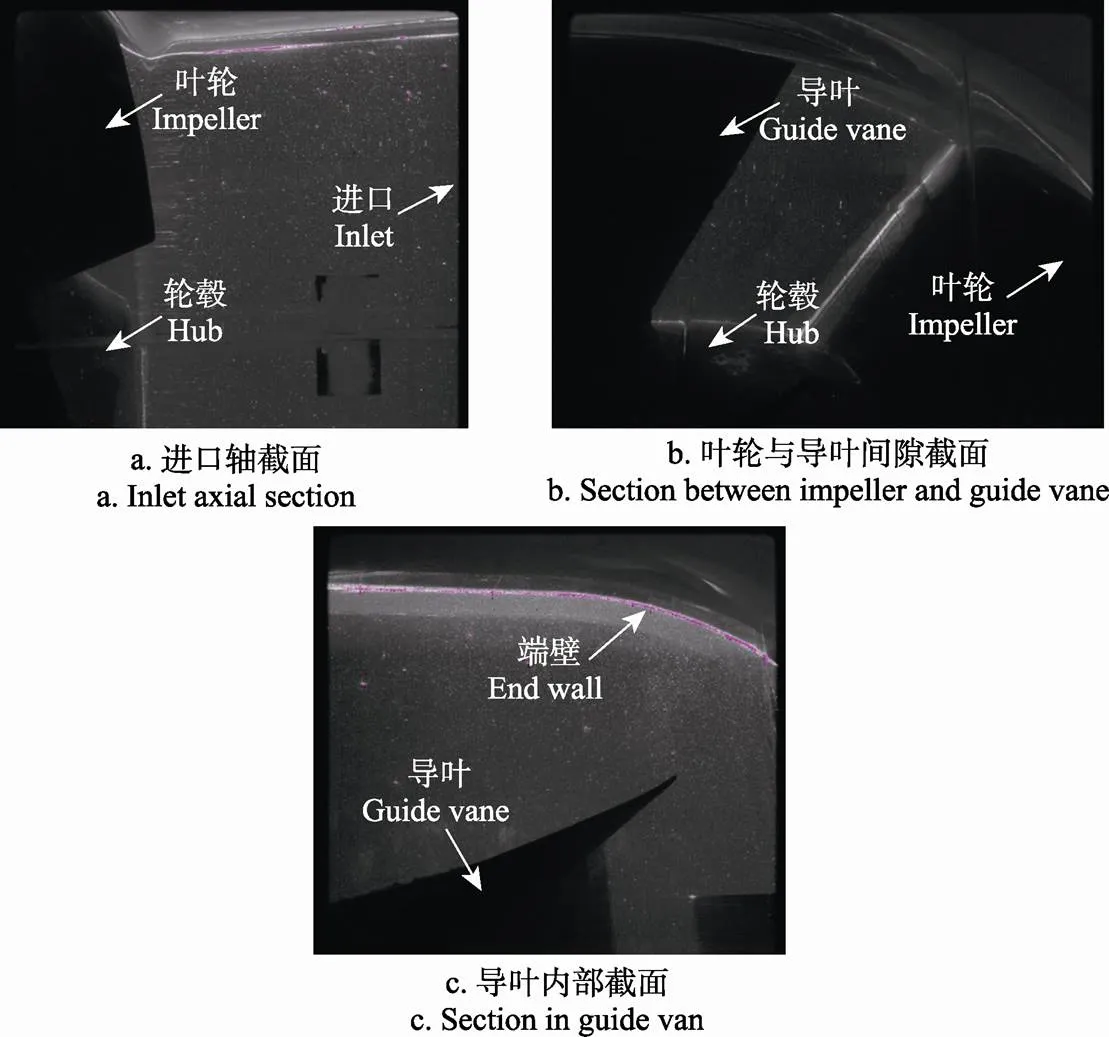

在进行能量性能试验的同时,同步进行了混流泵叶轮和导叶内部流场的PIV测量,分别获取0.8、1.0、1.2倍流量工况下混流泵进口轴截面流场、叶轮与导叶间隙流场、导叶内部流场的信息。在PIV试验过程中,拍摄了不同流量下同一截面内的流场结构,叶轮进口、叶轮和导叶间隙流场的拍摄截面经过混流泵旋转轴线并垂直于水平面。由于PIV拍摄时有导叶叶片刚好位于拍摄的中间截面内,因此,在进行导叶内流场测量时将拍摄截面向相机所在位置偏移了5 mm进行拍摄,拍摄截面及区域示踪粒子效果如图6所示。

图6 PIV试验示踪粒子效果图

4 试验结果与分析

4.1 能量性能试验结果

为了准确地得到混流泵的外特性结果,对模型泵进行重复性试验,重复性试验性能曲线如图7所示。从图中可以看出,2次外特性测量结果比较集中,曲线趋势基本完全一致,最大误差不超过5%,说明试验结果较为可靠。

图7 重复性外特性试验曲线

4.2 PIV测试结果与分析

4.2.1 叶轮进口前轴截面流场分布

叶轮进口前轴截面流场分布如图8所示,拍摄截面为过轴心线的子午面。图中横坐标为拍摄截面轴向距离纵坐标为拍摄截面径向距离。从图8可以看出,3个工况下,在混流泵的进口流场中,流体的速度分布趋势基本一致,在叶轮前部进水段中,叶轮进口的来流基本沿着轴线方向;在叶轮进口前部附近区域,PIV试验结果均存在一个竖直的高速区域,高速区域从轮毂向轮缘处不断增强,这是由于叶片形状所造成,由于叶片进口边外缘距离来流方向最近,且半径最大,在相同转速情况下,叶片进口边外缘的圆周速度最大,对该处流体的影响较大,预旋和加速作用明显,因此,出现从轮毂向轮缘不断增强的高速区域。同时,在进口外缘端壁处还分别出现一个低速A区域,该区域可能是由于轮缘间隙泄漏流形成的低速涡流,也可能是由于有机玻璃段中进水段和叶轮室存在过渡圆角引起光线折射而在此区域出现错误速度场。

注:Qdes为设计流量380 m3·h-1;X为拍摄截面轴向距离;Y拍摄截面径向距离。下同。

对比不同流量下叶轮进口速度场分布可以发现,随着流量增加,叶轮进口速度不断增大,最大值从5.18 m/s增加到7.49 m/s。根据1.2des工况下的流量和速度三角形,可知该点处的圆周速度和轴向速度分别为6.32和4.06 m/s,合成速度约为7.51 m/s,理论分析结果与试验结果基本一致,试验结果较为可靠。同时,存在的竖直高速区域从轮毂到轮缘速度梯度更为明显,速度等值线分布逐渐形成以左上角为圆心,不断向周围递减的趋势。而低速的A区域有所增大,这与随着流量增加泄漏流减弱的经验判断不一致,故而推断该区域更多是由于光线折射引起错误流场信息。

4.2.2 叶轮出口与导叶间隙流场分布

获得叶轮出口与导叶间隙流场的速度场分布如图9所示。从图9中可以看出,因叶轮和导叶相互干涉影响,不同流量工况下叶轮与导叶轴向间隙内的速度分布较为紊乱,存在较大的速度梯度。在转轮室的端壁边缘附近,由于壁面边界层的影响使得流体的流速较小;同时,在导叶进口边轮毂侧附近,3个工况PIV试验结果均捕捉到一个明显的回流旋涡,其旋转方向为逆时针方向;该旋涡阻塞了一部分叶轮出口流道,使得叶轮出口以后的流体向外缘侧偏转,在外缘壁面摩擦阻力和轮毂处旋涡阻塞共同作用下,叶轮与导叶轴向间隙内中部绝对速度较高。

对比不同流量下叶轮出口与导叶间隙流场速度场分布可以发现,0.8des工况下间隙流场最为紊乱,流线分布严重不均,并在导叶进口边轮毂侧出现占据间隙流场三分之一以上区域的回流旋涡B,回流旋涡与端壁低速区一起堵塞了近二分之一流道。随着流量增加,端壁低速区域和导叶进口边轮毂侧的旋涡明显减小,动静干涉效应相对减弱,内部流动更趋于平稳,在1.2des工况下导叶进口来流近似平行于端壁面进入导叶流道,流线光滑平顺,并在叶轮与导叶轴向间隙中部形成高速集中区域,最大速度为4.21 m/s。

图9 叶轮和导叶中间截面PIV测量结果

4.2.3 导叶内部流场分布

获得导叶内部流场速度分布如图10所示。从图10可以看出,与间隙区域流场一样,流体因叶轮和导叶的动静干涉,在导叶进口处形成旋涡C,旋涡使得导叶进口过流面积减小,排挤系数变大,堵塞部分流道,并在端壁和导叶流道的规整下,致使液流在端壁边界附近形成明显的高速流动区域,流动速度分布在3.29至3.95 m/s之间,叶轮出口液流沿圆周方向的速度分布也逐渐被梳理为呈轴向倾斜向下的运动趋势。同时,受出口环形蜗室的影响,在导叶出口和环形蜗室连接处的D区域出现了大尺度的旋涡结构,造成了能量损失。

随着流量增大,导叶流道主流获得的动压能不断增大,导叶外缘高速区向下游移动,内部高速区域逐步扩大,动静干涉效应相对减弱,导叶进口的旋涡结构逐渐消失,导叶出口和环形蜗室连接处的旋涡结构尺度也有所减小。在1.2des工况下导叶对液流的规整作用充分体现,流动非常平稳,没有出现明显旋涡流动,此时测试平面内流体的平均速度约为3.0 m/s。

图10 导叶内部截面PIV测量结果

5 结 论

1)混流泵叶轮进口流场的PIV测量结果表明,三个工况下叶轮进口流场的速度分布趋势基本一致,进口的来流基本沿着轴线方向。随着流量增加,叶轮进口速度不断增大,最大速度达到7.49 m/s,从轮毂到轮缘高速区域速度梯度更为明显,速度等值线分布逐渐形成以左上角为圆心,不断向周围递减的趋势。

2)混流泵叶轮出口与导叶间隙流场的PIV测量结果表明,受动静干涉作用影响,不同流量工况下叶轮与导叶轴向间隙内的速度分布较为紊乱,在导叶进口边轮毂侧附近存在明显的逆时针方向旋转的旋涡,并使得叶轮出口流体向外缘侧偏转。随着流量增加,逆向旋涡明显减小,内部流动更趋于平稳,在1.2des工况下叶轮与导叶轴向间隙中部形成高速集中区域,最大速度为4.21 m/s。

3)混流泵导叶内部流场的PIV测量结果表明,叶轮和导叶的动静干涉进一步影响导叶进口流场并在导叶进口处形成明显的旋涡结构,造成流道堵塞。同时,受出口环形蜗室的影响,在导叶出口形成大尺度旋涡结构。随着流量增大,导叶外缘高速区向下游移动,导叶进出口的旋涡逐渐消失,流动损失减小。

[1] 杨敏官,王达,高波,等. 混流式核主泵导叶-壳体匹配水力特性[J]. 排灌机械工程学报,2016,34(2):110-114.

Yand Minguan, Wand Da, Gao Bo, et al. Influences of guide vane-casing volute positions on performance of nuclear reactor coolant pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(2): 110-114. (in Chinese with English Abstract)

[2] 罗灿,成立,刘超,等. 船用喷水推进泵装置水力特性的数值模拟[J]. 排灌机械工程学报,2015,33(5):374-379.

Luo Can, Cheng Li, Liu Chao, et al. Numerical simulation of performance of marine waterjet propulsion system[J]. Journal of Drainage and Irrigation Machinery Engineering, 2015, 33(5): 374-379. (in Chinese with English Abstract)

[3] 薛宏林,张驰,李彦军,等. 立式混流泵站停泵两阶段关阀过渡过程分析[J]. 排灌机械工程学报,2015,33(11):953-959.

Xue Honglin, Zhang Chi, Li Yanjun, et al. Analysis of transient flow in vertical mixed-flow pumping system during pump stopping period by closing valve in two-phase mode[J]. Journal of Drainage and Irrigation Machinery Engineering, 2015, 33(11): 953-959. (in Chinese with English Abstract)

[4] 欧鸣雄,施卫东,贾卫东,等. 斜流泵叶轮水力径向力的数值模拟与试验验证[J]. 农业工程学报,2015,31(9): 71-76.

Ou Mingxiong, Shi Weidong, Jia Weidong, et al. Numerical simulation and experimental validation on hydrodynamic radial force of mixed-flow pump impeller[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(9): 71-76. (in Chinese with English Abstract)

[5] 刘建瑞,郑俊峰,付登鹏,等. 混流泵径向间隙对内部非定常流场影响的分析[J]. 流体机械,2014,42 (3):19-23.

Liu Jianrui, Zheng Junfeng, Fu Dengpeng, et al. Effect of volute tongue-impeller gaps on the unsteady flow in mixed-flow pump[J]. Fluid Machinery, 2014, 42(3): 19-23. (in Chinese with English Abstract)

[6] 施卫东,邹萍萍,张德胜,等. 高比转速斜流泵内部非定常压力脉动特性[J]. 农业工程学报,2011,27(4):147-152.

Shi Weidong, Zou Pingping, Zhang Desheng, et al. Unsteady flow pressure fluctuation of high-specific-speed mixed-flow pump[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(4) : 147-152. (in Chinese with English Abstract)

[7] 高强. 导叶式混流泵压力脉动特性研究[D]. 兰州:兰州理工大学,2014.

Gao Qiang. Study of Pressure Fluctuation in a Mixed-flow Pump with Vaned Diffuser[D]. Lanzhou: Lanzhou University of Technology, 2014. (in Chinese with English Abstract)

[8] 邴浩,曹树良,谭磊,等. 速度矩分布规律的参数化描述及对混流泵性能的影响[J]. 农业工程学报,2012,28(13):100-105.

Bing Hao, Cao Shuliang, Tan Lei, et al. Parameterization of velocity moment distribution and its effects on performance of mixed-flow pump[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2012, 28(13): 100-105. (in Chinese with English Abstract)

[9] 马桂超,汤方平,杨帆,等. 基于CFX的混流泵内流场数值模拟[J]. 水电能源科学,2012,30(3):128-131.

Ma Guichao, Tang Fangping, Yang Fan, et al. Numerical analysis of interior flow field of mixed-flow pump based on CFX[J]. Water Resources and Power, 2012, 30(3): 128-131. (in Chinese with English Abstract)

[10] 孔繁余,王文廷,黄道见,等. 前置导叶调节混流泵性能的数值模拟[J]. 农业工程学报,2010,26(10):124-128.

Kong Fanyu, Wang Wenting, Huang Daojian, et al. Numerical simulation of inlet guide vane regulation for mixed-flow pump[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2010, 26(10) : 124-128. (in Chinese with English Abstract)

[11] 李伟. 斜流泵启动过程瞬态非定常内流特性及实验研究[D]. 镇江:江苏大学,2013.

Li wei. Experimental Study and Numerical Simulation on Transient Characteristics of Mixed-flow Pump during Starting Period[D]. Zhenjiang: Jiangsu University, 2013 (in Chinese with English Abstract)

[12] 黎义斌,李仁年,王秀勇,等. 混流泵内部流动不稳定特性的数值模拟[J]. 排灌机械工程学报,2013,31(5):384-389.

Li Yibin, Li Rennian, Wang Xiuyong, et al. Numerical simulation of unstable characteristics in head curve of mixed-flow pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(5): 384-389. (in Chinese with English Abstract)

[13] Tan D, Li Y, Wilkes I, et al. Visualization and time-resolved particle image velocimetry measurements of the flow in the tip region of a subsonic compressor rotor[J]. Journal of Turbomachinery, 2015, 137(4): 041007.

[14] Li Y, Yuan S, Wang X, et al. Comparison of flow fields in a centrifugal pump among different tracer particles by particle image velocimetry[J]. Journal of Fluids Engineering, 2016, 138(6): 061105.

[15] Shao C, Zhou J, Gu B, et al. Experimental investigation of the full flow field in a molten salt pump by particle image velocimetry[J]. Journal of Fluids Engineering, 2015, 137(10): 104501.

[16] Li Y, Dong W, He Z, et al. Flow instability of a centrifugal pump determined using the energy gradient method[J]. Journal of Thermal Science, 2015, 24(1): 44-48.

[17] Paone N. Experimental investigation of the flow in the vaneless diffuser of a centrifugal pump by particle image displacement velocimetry[J]. Experiments in Fluids, 1989(7): 371-378.

[18] Stoffel B, Ludwig G, Weiss K. Experimental investigations on the structure of part-load recirculations in centrifugal pump impellers and the role of different influence[C]. Proc of 16th IAHR Symp, 1992, 445-454.

[19] Miner S M, Beaudion R J, Flack R D. Laser velocimeter measurements in a centrifugal flow pump[J]. Journal of turbomachinery, 1989, 111(3): 205-212.

[20] Pedersen N, Larsen P S, Jacobsen C B. Flow in a centrifugal pump impeller at design and off-design conditions-partⅠ: particle image velocimetry (PIV) and laser doppler velocimetry (LDV) measurements[J]. Journal of Fluids Engineering, 2003, 125(1): 61-72.

[21] Feng J, Benra F, Dohmen H J. Time-resolved particle image velocity (PIV) measurements in a radial diffuser pump[C]. ASME 2009 Fluids Engineering Division Summer Meeting. American Society of Mechanical Engineers, 2009.

[22] Stickland M T, Scanlon T J, Fernandez-Francos J, et al. A numerical and experimental analysis of flow in a centrifugal pump[J].American Society of Mechanical Engineers, Fluids Engineering Division, 2002, 257(2B): 703-708.

[23] 郎涛,施卫东,陈刻强,等. 前伸式双叶片污水泵内部流场PIV试验[J]. 农业工程学报,2015,31(20):74-79.

Lang Tao, Shi Weidong, Chen Keqiang, et al. PIV experiment of flow field in sewage pump with forward-extended double blades[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(20): 74-79. (in Chinese with English Abstract)

[24] Wang Kai, Liu Houlin, Yuan Shouqi, et al. Numerical simulation and stereo PIV test of inner flow in a double blades pump[C]. ASME-JSME-KSME 2011 Joint Fluids Engineering Conference. American Society of Mechanical Engineers, 2011.

[25] Zhang Hua, Shi Weidong, Chen Bin, et al. Experimental study of flow field in interference area between impeller and guide vane of axial flow pump[J]. Journal of Hydrodynamics, 2014, 26(6): 894-901.

[26] Wu Y L, Liu S H, Yuan H J, et al. PIV measurement on internal instantaneous flows of a centrifugal pump[J]. Science China Technological Sciences, 2011, 54(2): 270-276.

[27] Zhou L, Shi W D, Cao W D, et al. CFD investigation and PIV validation of flow field in a compact return diffuser under strong part-load conditions[J]. Science China Technological Sciences, 2015, 58(3): 405-414.

[28] 王玲花,高传昌,陈德新. 水泵水轮机流动可视化研究[J]. 水力发电,2005,31(7):61-63.

Wang Linghua, Gao Chuanchang, Chen Dexin. Flow visualization study on hydraulic pump-turbine[J]. Water Power, 2005, 31(7): 61-63. (in Chinese with English Abstract)

[29] 席光,卢金铃,祁大同. 混流泵叶轮内部流动的PIV实验[J]. 农业机械学报,2006,37(10):53-57.

Xi Guang,Lu Jinling, Qi Datong. Experimental study on the flow in mixed pump impeller by PIV[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(10): 53-57. (in Chinese with English Abstract)

[30] Nagahara T, Sato T, Okamura T. Effect of the submerged vortex cavitation in pump suction intake on mixed flow pump impeller[C]. CAV2001: 4th International Symposium on Cavitation, 2001.

PIV measurement of internal flow in mixed-flow pump under different flow rate conditions

Li Wei, Ji Leilei, Shi Weidong, Zhou Ling, Zhang Yang

(1.212013,; 2.212013,)

In this study, a low specific speed mixed-flow pump with guide vanes was investigated experimentally. In order to study the internal flow characteristics in this mixed flow pump under different flow conditions, the internal flow of mixed flow pump under 0.8, 1.0, 1.2 times of the designed flow conditions were studied in this paper based on the particle image velocimetry (PIV) technology. Firstly, the external characteristics of mixed flow pump were acquired after conducting the repeated experiment. Then, the velocity distribution of internal flow field in mixed flow pump at inlet axial cross section of impeller, section clearance between impeller and guide vane and section in guide vane were measured. Moreover, the influence of flow rate change on the internal flow in mixed-flow pump was analyzed. The research results showed that the experimental repeatability of external characteristic was preferable and the result of experiment was reliable. The PIV experiment results showed that the distribution of velocity vector, velocity counter and vortex structure in the mixed-flow pump were greatly affected by the changing of the flow rate conditions. The velocity distribution of impeller inlet was consistent under three flow condition and the incoming flow from impeller inlet was along the axis direction. The velocity of impeller inlet increases with the flow rate increasing and the maximum speed can reach to 7.49 m/s. The velocity gradient of high speed zone from hub to rim was higher and the center of the distribution of contoured velocity was on the upper left corner which was decreasing to around continually. A high velocity area appeared vertically near the impeller under different flow rate conditions during the PIV experiment and the velocity of the fluids increased from the hub to the rim which was caused by the structure of the impeller blade. When the rotating speed was constant, the circumferential velocity of the blade near the rim was much bigger which had a great impact on the fluids nearby. The velocity distribution of gap flow field between impeller and guide vane was disordered which was affected by the rotor-stator interaction when the mixed pump operated. The anticlockwise vortex was formed at the inlet edge of guide vane near the hub and the fluid flowing from the impeller outlet was induced to the blade edge. With the increase in flow rate, the anticlockwise vortex tended to be smaller and the internal flow tended to be steady. Under the large flow rate condition, the maximum velocity of fluids almost reached 4.21 m/s in the middle of the axial clearance between the impeller and guide vanes. The flow field near the guide vane inlet was further influenced by the rotor-stator interaction and then the vortex structure was formed obviously which caused the flow passage congestion. Also, the fluids were structured by the end wall and the flow passages so as to the high velocity zones appeared near the end wall, and the velocity of fluids varied from 3.29 m/s to 3.95 m/s. At the same time, the velocity distribution of the fluids in the circumferential direction that flowed from the impeller also showed the movement axially and obliquely.The large scale vortex structure was formed at the guide vane inlet because of the effect of circular volute chamber. With the increase in flow rate, the high speed zone on edge of the guide vane moved to the downstream, the vortex structures at the guide vane inlet and outlet gradually disappeared while the flow losses decreased. The research results provided reference for revealing the internal flow characteristics of mixed flow pump. Moreover, the analysis of the internal flow fields could optimize the design of impeller of mixed flow pump.

pumps; flow fields; blade; particle image velocimetry; mixed-flow pump; different flow rate conditions; internal flow

10.11975/j.issn.1002-6819.2016.24.011

TH313

A

1002-6819(2016)-24-0082-07

2016-04-02

2016-10-25

国家自然科学基金项目(51409127、51679111、51579118);江苏省重点研发计划项目(BE2015119、BE2015001-4);江苏省六大人才高峰项目(HYZB-002);江苏省自然科学基金项目(BK20161472);江苏高校优势学科建设工程资助项目(PAPD)。

李伟,男,河南人,副研究员,博士,主要从事流体机械的研究。镇江江苏大学流体机械工程技术研究中心,212013。Email:lwjiangda@ujs.edu.cn